Роботизированные самоходные гусеничные машины в добыче полезных ископаемых открыто-подземным способом

![]() В.С. Великанов1, В.А. Овчинникова1, И.А. Гришин2

В.С. Великанов1, В.А. Овчинникова1, И.А. Гришин2

1 Уральский федеральный университет имени первого Президента России Б.Н. Ельцина, г. Екатеринбург, Российская Федерация

2 Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерацияя

Горная Промышленность №1 / 2023 стр. 76-82

Резюме: Проблема увеличения глобального спроса на полезные ископаемые обозначила необходимость модернизации и совершенствования не только методов и технологий их извлечения, но и создания и применения горных машин, обеспечивающих возможность исключения операторов, управляющих этими машинами, из пыльных, шумных и потенциально опасных условий подземных горных работ. Поэтому в последние десятилетия вектор развития научно-исследовательских разработок направлен на создание полностью автономных роботизированных машин для выполнения основных операций технологического цикла добычи полезных ископаемых. Для эффективной работы в условиях подземных горных выработок для роботизированных горных машин необходима бортовая навигационная система, обеспечивающая правильную интерпретацию сведений об окружающем пространстве, получаемую с помощью современных датчиков и позволяющую строить маршрут передвижения, управлять параметрами движения и постоянно отслеживать собственные координаты. Для решения этой проблемы проведены теоретические и экспериментальные исследования, разработаны теоретические положения создания управляющих систем для интеллектуальных роботизированных горных машин (на примере шахтной гусеничной бурильной установки). Рассмотренный в данном исследовании подход по использованию концепции SLAM позволяет оптимизировать траекторию перемещения беспилотной роботизированной гусеничной бурильной установки, построить карту подземного пространства и определить позицию машины на ней.

Ключевые слова: полезные ископаемые, горная машина, гусеничное ходовое оборудование, добыча полезных ископаемых, открыто-подземный способ добычи

Благодарности: Работа выполнена при финансовой поддержке Министерства науки и высшего образования РФ (проект №FRZU-2023–0008).

Для цитирования: Великанов В.С., Овчинникова В.А., Гришин И.А. Роботизированные самоходные гусеничные машины в добыче полезных ископаемых открыто-подземным способом. Горная промышленность. 2023;(2):76–82. https://doi.org/10.30686/1609-9192-2023-2-76-82

Информация о статье

Поступила в редакцию: 12.02.2023

Поступила после рецензирования: 27.03.2023

Принята к публикации: 07.04.2023

Информация об авторах

Великанов Владимир Семенович – доктор технических наук, профессор кафедры подъемно-транспортных машин и роботов, Уральский федеральный университет имени первого Президента России Б.Н. Ельцина, г. Екатеринбург, Российская Федерация, профессор кафедры автоматики и компьютерных технологий, Уральский государственный горный университет, г. Екатеринбург, Российская Федерация; ORCID https://orcid.org/0000-0001-5581-2733; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Овчинникова Валентина Андреевна – директор Уральской передовой инженерной школы, Уральский федеральный университет имени первого Президента России Б.Н. Ельцина, г. Екатеринбург, Российская Федерация; ORCID https://orcid.org/0000-0002-8084-3651; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Гришин Игорь Анатольевич – кандидат технических наук, заведующий кафедрой геологии, маркшейдерского дела и обогащения полезных ископаемых, Магнитогорский государственный технический университет им. Г. И. Носова, г. Магнитогорск, Российская Федерация; ORCID https://orcid.org/0000-0001-8010-7542; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Предприятия горнодобывающей отрасли – это поставщики минерального сырья, тесно связанные с предприятиями оборонно-промышленного комплекса, энергетики, обрабатывающей промышленности и других отраслей.

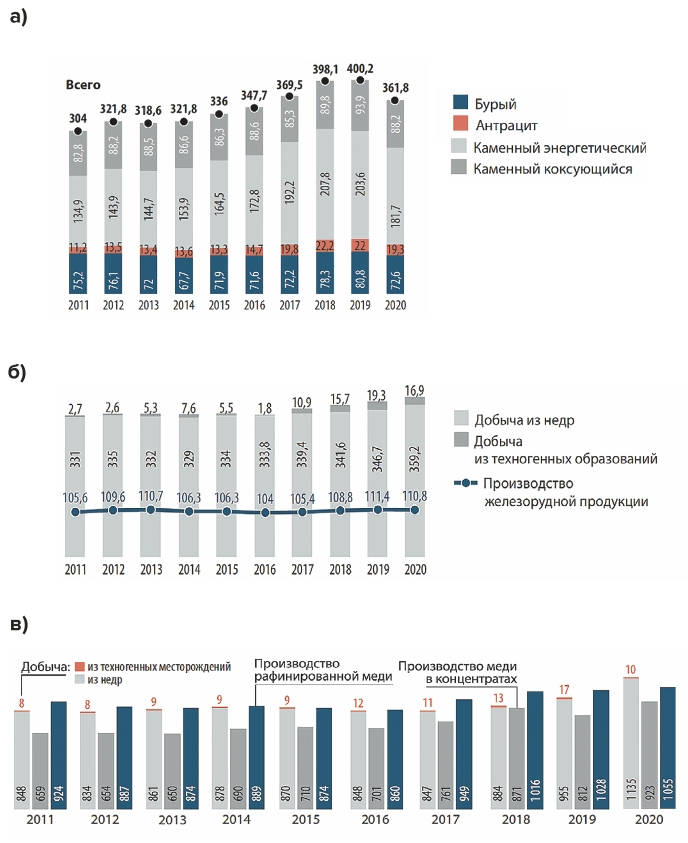

Развитие минерально-сырьевой базы Российской Федерации в значительной степени зависит от добычи стратегически важных полезных ископаемых. К ним относятся прежде всего уголь и металлические руды (железная руда, медь и др.), т. е. полезные ископаемые первой группы, сырьевая база которых при любых прогнозных сценариях развития экономики РФ достаточна для удовлетворения внутренних потребностей и при необходимости обеспечения экспортных поставок. Аналитические отчеты и материалы федеральной службы государственной статистики показывают, что объемы добываемого в РФ угля устойчиво росли в период 2014–2019 гг. В 2020 г. они снизились относительно показателя предыдущего года на 9,6% – до 361,8 млн т, валовая добыча (общее количество добытого угля, включая пустую породу) составила 402,1 млн т. В настоящее время на территории РФ эксплуатируется 108 угольных шахт и 224 разреза, доля открытых работ выросла с 68 до 79%, но вместе с тем половина коксующегося угля (42,3 млн т в 2020 г.) (рис. 1, а) добывается подземным способом, часто в сложных горно-геологических условиях1.

По выпуску железорудной продукции РФ входит в лидеры мировых производителей, за последнее десятилетие добыча железных руд из недр выросла на 14,9%, добыча велась на 46 месторождениях, причем около 20% добычи сосредоточено на Урале (рис. 1, б)2.

Рис. 1 Динамика добычи угля и металлических руд в 2011– 2020 гг.: а – объем добычи углей, млн т; б – объем добычи железных руд и производства железорудной продукции, млн т; в – динамика добычи меди, производства меди в концентрате и рафинированной меди (включая вторичный металл), тыс. т

Рис. 1 Динамика добычи угля и металлических руд в 2011– 2020 гг.: а – объем добычи углей, млн т; б – объем добычи железных руд и производства железорудной продукции, млн т; в – динамика добычи меди, производства меди в концентрате и рафинированной меди (включая вторичный металл), тыс. т

Fig. 1 Dynamics of coal and metal ore production in 2011-2020: а – coal mining, mln tonnes; б – iron ore mining and iron ore products, mln tonnes; в – dynamics of copper mining, copper concentrate and refined copper production (including secondary metal), thousand tonnes

РФ располагает крупной сырьевой базой меди и входит в десятку крупнейших производителей ее рудничной продукции. Медь входит в число базовых промышленных металлов. С 2018 г. наблюдается устойчивый рост, что обусловлено началом освоения ряда новых месторождений и их выходом на проектную мощность. В 2020 г. на медь разрабатывалось 48 коренных месторождений, в том числе 40 существенно медных и восемь комплексных медьсодержащих, а также три техногенных месторождения. Рудничное производство меди составило 924,1 тыс. т (рис. 1, в) 3.

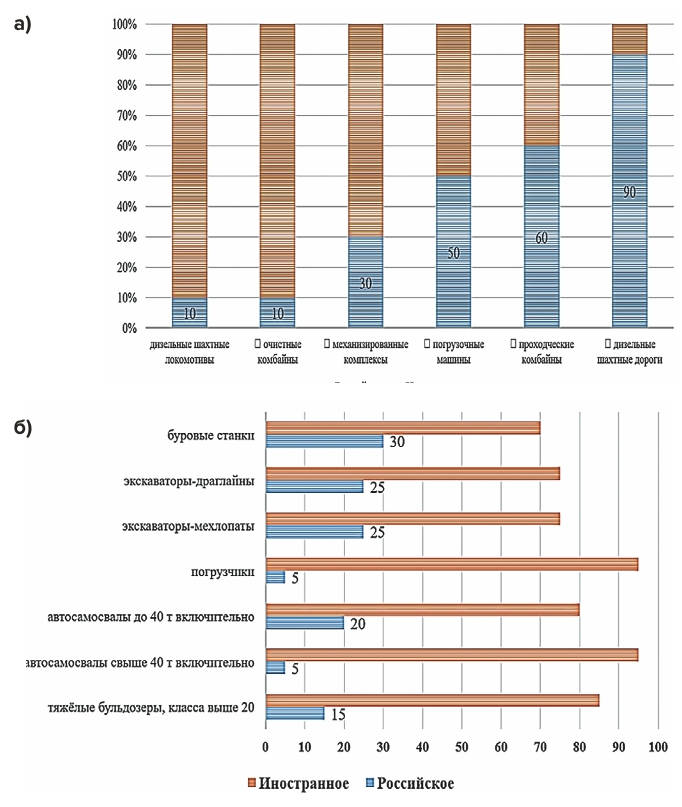

Стратегическим вызовом, оказывающим значительное влияние на состояние угольной промышленности России, является увеличение импортозависимости от иностранного оборудования [1; 2]. Аналитические данные по введенному в эксплуатацию на горнодобывающих предприятиях горному оборудованию для подземной добычи угля за период 2017–2022 гг. представлены на рис. 2, а и по открытым горным работам – на рис. 2, б.

Рис. 2 Введенное в эксплуатацию на горнодобывающих предприятиях горное оборудование для добычи угля за 2017–2022 гг.

Рис. 2 Введенное в эксплуатацию на горнодобывающих предприятиях горное оборудование для добычи угля за 2017–2022 гг.

Fig. 2 Coal mining equipment commissioned at mining operations in 2017-2022

Как отмечается в работе [1], на основе анализа закупок приобретаемого угледобывающими компаниями оборудования до 24.02.2022 г. и по настоящий момент основной упор в закупках предприятий направлен на импортное оборудование, которое зачастую превосходит по техническим и эксплуатационным характеристикам российские аналоги при их наличии. Предусмотренные целевыми индикаторами реализации проекта «Стратегии развития тяжелого машиностроения на период до 2020 г. и на перспективу до 2030 года» в части снижения доли импортной продукции тяжелого машиностроения на внутреннем рынке до 27,9% и достижения уровня локализации производства на совместных предприятиях до 75% (задачи, цели?) достигнуты не были.

Вместе с тем необходимо отметить следующее немаловажное обстоятельство – дальнейшее освоение запасов полезных ископаемых открытым способом ведется глубокими карьерами с текущей глубиной 300–500 м и более, проектные глубины карьеров могут достигать 700–900 м. Для многих горных предприятий рассматривается перспектива перехода на открыто-подземный (комбинированный) способ разработки. Добыча полезного ископаемого на крупных месторождениях осуществляется несколько десятилетий, что в условиях изменчивости внешней и внутренней среды не позволяет принимать оптимальные решения по основным параметрам горнотехнической системы и технологического оборудования на весь период и полную глубину разработки [3]. Ухудшение горнотехнических, экономических и экологических условий разработки месторождений при высокой интенсивности развития горных работ определяет необходимость модернизации стратегии развития горнотехнической системы путем изменения не только параметров открытых горных работ и перехода на комбинированный способ, но и создания и внедрения роботизированных высокопроизводительных современных отечественных горных машин, а именно буровых и транспортных.

![Рис. 3 Открыто-подземный способ добычи полезных ископаемых. Перспективный вид наземных и подземных работ на Ernest Henry Mine [4] Fig. 3 A combined mining system. A prospective form of surface and underground mining at Ernest Henry Mine [4]](/images/2023/02_2023/076_3.jpg) Рис. 3 Открыто-подземный способ добычи полезных ископаемых. Перспективный вид наземных и подземных работ на Ernest Henry Mine [4]

Рис. 3 Открыто-подземный способ добычи полезных ископаемых. Перспективный вид наземных и подземных работ на Ernest Henry Mine [4]

Fig. 3 A combined mining system. A prospective form of surface and underground mining at Ernest Henry Mine [4]

Переходный процесс при комбинированном способе заключается в смене одного стабильного состояния – открытые горные работы, к другой стадии развития – подземной разработке месторождения (рис. 3) [4]. При этом техническое перевооружение горного предприятия на современном этапе развития комбинированной геотехнологии определяется расширением области внедрения роботизированных горных машин, не предполагающих присутствие человека-оператора в местах ведения горных работ и исключающих влияние человеческого фактора на эффективность работ технологического процесса, а целевой функцией применения автономного интеллектуального роботизированного оборудования (рис. 4) [5] выступают полнота и комплексность освоения недр.

![Рис. 4 Мобильный РТК МРК-27Х [5] Fig. 4 The MRK-27X Mobile Robotic System [5]](/images/2023/02_2023/076_4.jpg) Рис. 4 Мобильный РТК МРК-27Х [5]

Рис. 4 Мобильный РТК МРК-27Х [5]

Fig. 4 The MRK-27X Mobile Robotic System [5]

Материалы и методы

Известно, что напряженная и монотонная работа приводит к утомлению, ошибкам и в итоге – к авариям на производстве [6; 7]. Как отмечалось выше, значительная часть горнодобывающих предприятий сталкивается с усложнением условий добычи полезных ископаемых. Для решения проблем, возникающих при эксплуатации оборудования в неблагоприятных условиях, для минимизации и устранения влияния человеческого фактора на горных предприятиях мира и РФ используют безлюдные технологии, реализованные за счет применения роботизированных горных машин с интеллектуальными системами автоматического управления. Возможности использования безлюдных технологий общепризнаны, достаточно обратиться к следующим статистическим данным: к 01.05.2022 г. количество беспилотных карьерных самосвалов, находящихся в эксплуатации во всем мире, составляло 1068 ед. (01.05.2021 г. – 769), прирост на 39%. Планируется, что к концу 2025 г. эта цифра превысит 1800 единиц. Распределение беспилотных карьерных самосвалов по странам представлено на рис. 5 [8].

![Рис. 5 Распределение беспилотных карьерных самосвалов по странам [8] Fig. 5 Distribution of unmanned mine trucks by country [8]](/images/2023/02_2023/076_5.jpg) Рис. 5 Распределение беспилотных карьерных самосвалов по странам [8]

Рис. 5 Распределение беспилотных карьерных самосвалов по странам [8]

Fig. 5 Distribution of unmanned mine trucks by country [8]

Автономные мобильные самоходные машины и беспилотное робототехническое оборудование находят широкое применение в различных областях промышленного производства, а также в непромышленной сфере [9–11]. Чаще всего они функционируют в нестационарных и неопределенных условиях [12], поэтому решение проблемы управления движением таких машин несомненно актуально. Если относительно открытых горных работ имеется концептуальное понимание в разработке и внедрении беспилотного карьерного оборудования, а именно самосвалов, то для условий подземных горных работ реализация беспилотного самоходного оборудования находится на этапе пилотных проектов и ОКР, например, самоходных модульных аппаратов [13] и так называемых автономных автомобилей-шаттлов [14]. На этот счет в работе [13] первоочередной задачей использования беспилотного самоходного аппарата (БСА) в шахтах является применение в технологических процессах, в опасных зонах и производственных и аварийных ситуациях, в том числе при мониторинге состояния обстановки в выработке. Концепция построения многомодульных многофункциональных БСА может быть адаптирована не только для мини- и малоразмерных беспилотных аппаратов, но может быть реализована и на буровом, буропогрузочном, транспортном и проходческом оборудовании.

Поэтому для решения обозначенной проблемы требуется провести теоретические и экспериментальные исследования и разработать теоретические положения создания управляющих систем для интеллектуальных роботизированных горных машин (на примере шахтной гусеничной бурильной установки), которые будучи адаптированными к изменяющимся условиям внешней среды шахты (подземного рудника) станут основой построения интеллектуальной системы формирования и реализации маршрута в соответствии с целевым заданием для обеспечения оптимальной и безопасной траектории движения роботизированной гусеничной бурильной установки в подземных горных выработках.

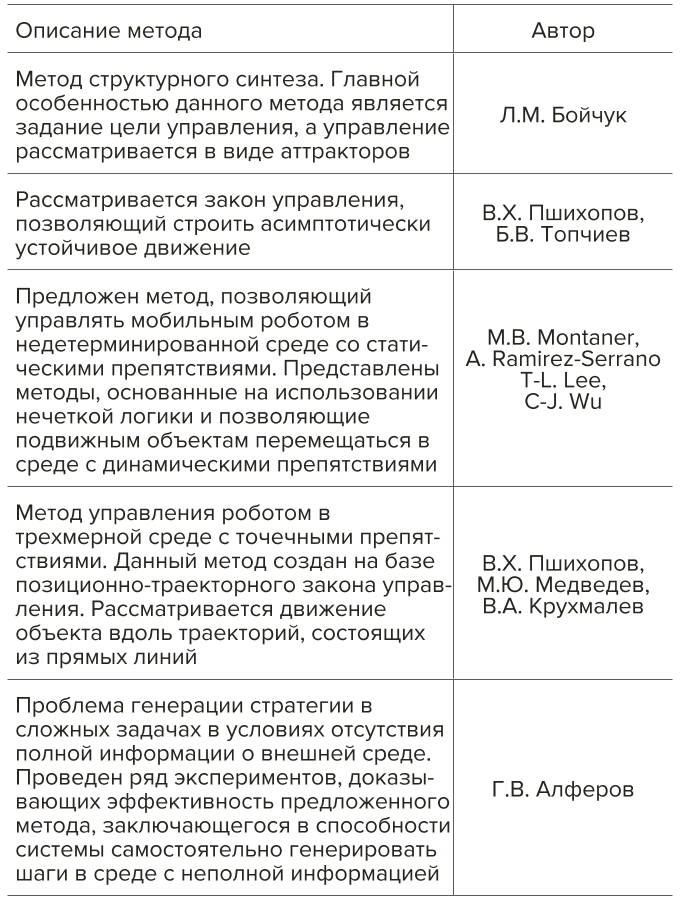

Известно множество методов, применяемых для управления роботизированным оборудованием в среде с препятствиями. К ним можно отнести метод структурного синтеза, использование нечеткой логики, построение навигационной системы, основанной на алгоритме SLAM (табл. 1).

Таблица 1 Методы, применяемые для управления роботизированным оборудованием

Table 1 Methods used to control robotic equipment

Результаты

В общем случае решение задачи планирования траектории движения беспилотной роботизированной гусеничной бурильной установки (БРГБУ) определяется необходимостью устранения неопределенности среды и с принятием решения в условиях нескольких альтернатив, т. е. многокритериальности решаемой задачи. Решение требует разработки планировщиков движения в классе интеллектуальных систем. Под термином «интеллектуальная система управления» понимается система, осуществляющая целеполагание, планирование и управление движением в изменяющихся условиях без взаимодействия с оператором или системой верхнего уровня.

В последнее время большое внимание исследователей уделяется концепции SLAM (simultaneous localization and mapping), которая может существенно способствовать как внедрению беспилотного роботизированного оборудования, так и созданию актуальной на данный момент разработки модели подземной горной выработки (пространства). Идея SLAM подразумевает объединение двух процессов: построение модели окружающего пространства (mapping), как указано в наименовании концепции, и определение местонахождения устройства в этой модели (localization). На данный момент концепция SLAM объединяет большое количество алгоритмов, которые можно классифицировать по области их применения (открытые или замкнутые пространства), по способу реализации (визуальный, с помощью активных зондирующих систем или их сочетание), по способу представления создаваемой модели (одногипотезное, многогипотезное, с помощью графов). При этом сущность реализации SLAM остается неизменной, а именно на основе входных данных с датчиков устройство получает пространственные ориентиры, относительно местоположения которых определяет свои координаты в определенный момент времени, затем, перемещаясь, повторяет операцию, выполняя поиск соответствий. С технической точки зрения реализация алгоритмов SLAM возможна за счет использования в качестве основных датчиков – камер, лидаров или их сочетания, Visual SLAM, Lidar SLAM и RGB-D SLAM, которые являются тремя наиболее распространенными. Лидар – (LIDAR англ. light identification detection and ranging – световое обнаружение и определение дальности) – это устройство, реализующее технологию получения и обработки информации об удаленных объектах с помощью электромагнитного излучения. Лидар состоит из трех частей: передатчика, приемника и системы управления. Передатчик содержит источник излучения – лазер и оптическую систему для формирования выходного лазерного пучка, т. е. для управления размером выходного пятна и расходимостью пучка. В абсолютном большинстве конструкций излучателем служит лазер, формирующий короткие импульсы света высокой мгновенной мощности (рис. 6) [15–20].

Рис. 6 Общий вид конструкции лидара

Рис. 6 Общий вид конструкции лидара

Fig. 6 A general view of the lidar design

В условиях подземных горных работ возможны следующие ограничения и ряд неблагоприятных факторов для наиболее полной реализации алгоритмов SLAM: повышенная запыленность и влажность подземных горных выработок и зон работы горного оборудования; перепады температур, связанные с вентилированием горных выработок, удаленностью выработок от ствола шахты, работой оборудования; плохие условия освещения; неправильная форма сечения горных выработок; общая геометрия горных выработок. С точки зрения перемещения БРГБУ в подземных горных выработках интуитивно понятно, что если технический объект эксплуатируется и функционирует в трехмерной среде, то это проявляется в большем числе возможных траекторий и ограничений, накладываемых на траекторию перемещения и выполнения рабочих операций, усложнением процессов планирования. Нами разработана и реализована структурно-функциональная схема интеллектуальной позиционно-траекторной системы управления БРГБУ (рис. 7).

Рис. 7 Структурно-функциональная схема интеллектуальной позиционно-траекторной системы управления БРГБУ

Рис. 7 Структурно-функциональная схема интеллектуальной позиционно-траекторной системы управления БРГБУ

Fig. 7 A structural and functional diagram of the smart positioning and path control system of the unmanned robotic track-based drilling unit

На борту установки находится навигационная система, позволяющая определить собственное положение машины во внешних координатах и скорость. Система технического зрения позволяет определять координаты препятствий в зоне его действия. На основании данных от навигационной системы и локатора интеллектуальный планировщик выдает коэффициенты квадратичных форм в позиционно-траекторный регулятор, который осуществляет движение вдоль заданной траектории подземной горной выработки. В общем случае в позиционно-траекторный регулятор также поступают данные от датчиков исполнительных механизмов. В итоге БРГБУ необходимо попасть в заданную часть забоя для осуществления рабочих операций (обуривание забоя), поэтому при моделировании используется позиционное управление, позволяющее планировщику формировать целевую точку, в которую должна попасть установка в соответствии с производственным заданием, требования по скорости на данном этапе не предъявляются.

Заключение

Проблема увеличения глобального спроса на полезные ископаемые обозначила необходимость модернизации и совершенствования не только методов и технологий их извлечения, но и создания и применения горных машин, обеспечивающих возможность удаления операторов из пыльных, шумных и потенциально опасных условий подземных горных работ. В последние десятилетия вектор развития научно-исследовательских разработок был направлен на создание полностью автономных роботизированных машин, для выполнения основных операций технологического цикла добычи полезных ископаемых. Предложенный в данной работе подход по использованию концепции SLAM позволяет оптимизировать траекторию перемещения БРГБУ, построить карту подземного пространства и определить позицию машины на ней.

Список литературы

1. Жданеев О.В. Обеспечение технологического суверенитета отраслей ТЭК Российской Федерации в условиях снижения импорта зарубежных технологий, оборудования и сервисных услуг [дис. ... д-ра техн. наук]. М.; 2022. Режим доступа: https:// spmi.ru/sites/default/files/imci_images/sciens/dissertacii/2023/zhdaneev-dissertaciya-v-vide-nauchnogo-doklada_1.pdf

2. Жданеев О.В. Оценка уровня локализации продукции при импортозамещении в отраслях ТЭК. Экономика региона. 2022;18(3):770–786. https://doi.org/10.17059/ekon.reg.2022-3-11

3. Великанов В.С., Дёрина Н.В., Кочержинская Ю.В., Мамай Н.В., Логунова Т.В. Применение задачи о брахистохроне в исследовании траектории спуска сосуда на открытых горных работах. Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2022;20(4):5–14. https://doi.org/10.18503/1995-2732-2022-20-4-5-14

4. Benecke N., Hancock P., Weber M. Latest developments in the practice of shaft inspection. In: 16th international congress for mine surveying, Brisbane, Australia, 12–16 Sept. 2016, pp. 65–71.

5. Ананьев П.П., Мещеряков Р.В., Костеренко В.Н., Ким М.Л., Концевой А.С. Управление РТК для мониторинга и обследования подземных выработок. В кн.: Каляева И.А., Черноусько Ф.Л., Приходько В.М. (ред.) Прогресс транспортных средств и системы-2018: материалы междунар. науч.-практ. конф., г. Волгоград, 9–11 октября 2018 г. Волгоград: Волгоградский государственный технический университет; 2018. С. 164–165.

6. Великанов В.С. Актуальность создания учебных центров внутрифирменной подготовки кадров на базе крупных горнодобывающих компаний. Горная промышленность. 2015;(4):36–38.

7. Великанов В.С., Усов И.Г., Абдрахманов А.А., Усов И.И. Моделирование и оптимизация режимов работы горных машин с использованием среды MATLAB. Горный журнал. 2017;(12):78–81. https://doi.org/10.17580/gzh.2017.12.15

8. Воронов А.Ю., Воронов Ю.Е., Сыркин И.С., Назаренко С.В., Юнусов И.Ф. Обзор систем безлюдных грузовых перевозок на карьерах. Уголь. 2022;(S12):30–36. https://doi.org/10.18796/0041-5790-2022-S12-30-36

9. Певзнер Л.Д., Ким М.Л. Робототехника в горном деле. Горный информационно-аналитический бюллетень. 2014;(1):240–251.

10. Певзнер Л.Д., Ким М.Л. Робототехнические средства и системы для решения задач ликвидации аварий в шахтах. Горный информационно-аналитический бюллетень. 2016;(S1):215–223.

11. Наговицын О.В., Возняк М.Г. Влияние роботизированных технологий на безопасность ведения открытых горных работ. Горный информационно-аналитический бюллетень. 2022;(12-1):52–62. https://doi.org/10.25018/0236_1493_2022_121_0_52

12. Лебедев Б.К., Лебедев О.Б., Лебедева Е.М. Гибридный алгоритм ситуационного планирования траектории на плоскости в условиях частичной неопределенности. Вестник Московского государственного технического университета им. Н.Э. Баумана. Серия Приборостроение. 2018;(1):76–93. https://doi.org/10.18698/0236-3933-2018-1-76-93

13. Липанов А.М., Артемьев В.Б., Петрушин С.А., Костеренко В.Н., Мутыгуллин А.В., Концевой С.И. и др. Концепция создания беспилотного самоходного аппарата для работы в угольных шахтах. Часть 1. Горная промышленность. 2022;(5):52–63. https://doi.org/10.30686/1609-9192-2022-5-52-63

14. Androulakis V. Development of an autonomous navigation system for the shuttle car in underground room & pillar coal mines. Theses and Dissertations–Mining Engineering. 2021. 61. https://doi.org/10.13023/etd.2021.130

15. Павловский В.Е., Павловский В.В. Технологии SLAM для подвижных роботов: состояние и перспективы. Мехатроника, автоматизация, управление. 2016;17(6):384–394. https://doi.org/10.17587/mau.17.384-394

16. Сафиуллин Р.Н., Афанасьев А.С., Резниченко В.В. Концепция развития систем мониторинга и управления интеллектуальных технических комплексов. Записки Горного института. 2019;237:322–330. https://doi.org/10.31897/pmi.2019.3.322

17. Пшихопов В.Х., Медведев М.Ю., Крухмалев В.А. Позиционно-траекторное управление подвижными объектами в трехмерной среде с точечными препятствиями. Известия ЮФУ. Технические науки. 2015;(1):238–250.

18. Богуславский А.А., Боровин Г.К., Карташев В.А., Павловский В.Е., Соколов С.М. Модели и алгоритмы для интеллектуальных систем управления. М.: ИПМ им. М.В. Келдыша; 2019. 228 с.

19. Кульченко А.Е., Лазарев В. С. Использование виртуальной целевой точки для планирования движения подвижного объекта в 3D. Инженерный вестник Дона. 2016;(4). Режим доступа: http://ivdon.ru/ru/magazine/archive/n4y2016/382

20. Урваев И.Н. Навигация мобильного робота на основе методов лазерной дальнометрии. Измерения. Мониторинг. Управление. Контроль. 2021;(1):44–51. https://doi.org/10.21685/2307-5538-2021-1-5