Цифровой двойник производства как этап новой цифровой бизнес-модели промышленного предприятия

![]() Т.С. Сахапова, Т.Ш. Исмагилов, В.А. Тихонов

Т.С. Сахапова, Т.Ш. Исмагилов, В.А. Тихонов

ООО «АЗОТТЕХ», г. Москва, Российская Федерация

Горная Промышленность №1 / 2023 стр. 62-68

Резюме: Организация производства в условиях цифровой экономики задает тренды для внедрения новых цифровых решений. На основании исследований российских и зарубежных ученых выделяют четыре направления развития цифровых технологий: облачные сервисы, интернет вещей, анализ больших данных и технологии искусственного интеллекта. В рамках развития российской промышленности компании горнодобывающей отрасли идут по пути автоматизации производственных мощностей и анализа больших данных. Компания ООО «АЗОТТЕХ» на одном из своих автоматизированных производств по изготовлению невзрывчатых компонентов взрывчатых веществ реализовала проект цифрового двойника, который позволил дистанционно контролировать и управлять технологическим процессом приготовления компонентов взрывчатого вещества, проводить мониторинг состояния технологического оборудования и предиктивный анализ основных узлов технологического процесса. Цифровой двойник реализован на специальной аналитической платформе с визуализацией опасного производственного объекта и технологического оборудования. Модульная архитектура платформы имеет возможность структурированного хранения сведений об объектах на основе интерактивной карты, оперативного уведомления пользователей об отклонениях показателей и формирования отчетов на основании данных показателей. Цифровой двойник производства является частью цифровой трансформации компании, которая затрагивает все этапы жизненного цикла продукта и решает несколько важных задач на этапе внедрения цифровой бизнес-модели.

Ключевые слова: индустрия 4.0, цифровизация, цифровая трансформация, аналитика больших данных, цифровой двойник

Для цитирования: Сахапова Т.С., Исмагилов Т.Ш., Тихонов В.А. Цифровой двойник производства как этап новой цифровой бизнес-модели промышленного предприятия. Горная промышленность. 2023;(2):62–68. https://doi.org/10.30686/1609-9192-2023-2-62-68

Информация о статье

Поступила в редакцию: 23.03.2023

Поступила после рецензирования: 11.04.2023

Принята к публикации: 14.04.2023

Информация об авторах

Сахапова Татьяна Сергеевна – ведущий технический писатель, ООО «АЗОТТЕХ», г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Исмагилов Тимур Шамилевич – директор IT, ООО «АЗОТТЕХ», г. Москва, Российская Федерация

Тихонов Виталий Александрович – генеральный директор, ООО «АЗОТТЕХ», г. Москва, Российская Федерация

Введение

Развитие цифровых технологий задает тренды для трансформации предприятий и улучшения бизнеса с точки зрения организации внутренних и внешних процессов деятельности компании. И теперь, чтобы выжить в цифровой экономике, предприятиям необходимо перестраивать бизнес-модели, трансформируясь под заданные тренды Индустрии 4.0. Переход к пятому и шестому технологическому укладу на этапе четвертой промышленной революции позволяет плавно внедрять и масштабировать цифровые решения на любом уровне жизненного цикла продукта, переводя физические и аналоговые формы информации в цифровую. Внедрение цифровых технологий на сегодняшний день является потребностью любого предприятия для выстраивания бизнес-процессов, логистики, обеспечения внутренней и внешней экосистемы. Общая концепция цифровой трансформации заключается в увеличении скорости принятия решений, оптимизации задействованных в работе сотрудников, увеличении вариативности производственных процессов и аккумулировании всей информации в одном месте. На данный момент российская цифровая модель включает трансформацию ключевых отраслей экономики, социальной сферы и государственного управления, в то время как в реальном секторе цифровизация не так широко внедрена из-за недостаточных инвестиций по сравнению с США и Китаем [1].

За последние годы отечественная промышленность отстала от западных стран в вопросах цифровизации на 6 лет1. По данным из доклада партнера Bain&Company Лорана-Пьера Бакулара, представленного на форуме «Открытые инновации» в 2018 г., на 2017 г. доля цифровой экономики в России составляла 5%, в то время как в западных странах – 16–35%. По итогам 2020 г. использование цифровых технологий в организациях Российской Федерации увеличилось до 26% (рис. 1). Согласно отчету PwC к 2030 г. из-за ускорения развития цифровых технологий рост мирового ВВП увеличится на 14%, или на 15,7 трлн долл.2, что говорит о перспективах внедрения цифровизации во всем мире.

![Рис. 1 Использование цифровых технологий в организациях по странам в 2020 г. в процентах от общего числа организаций Источник: [2] Fig. 1 Use of digital technologies in organizations by countries in 2020 as a percentage of the total number of organizations Source: [2]](/images/2023/02_2023/062_1.jpg) Рис. 1 Использование цифровых технологий в организациях по странам в 2020 г. в процентах от общего числа организаций Источник: [2]

Рис. 1 Использование цифровых технологий в организациях по странам в 2020 г. в процентах от общего числа организаций Источник: [2]

Fig. 1 Use of digital technologies in organizations by countries in 2020 as a percentage of the total number of organizations Source: [2]

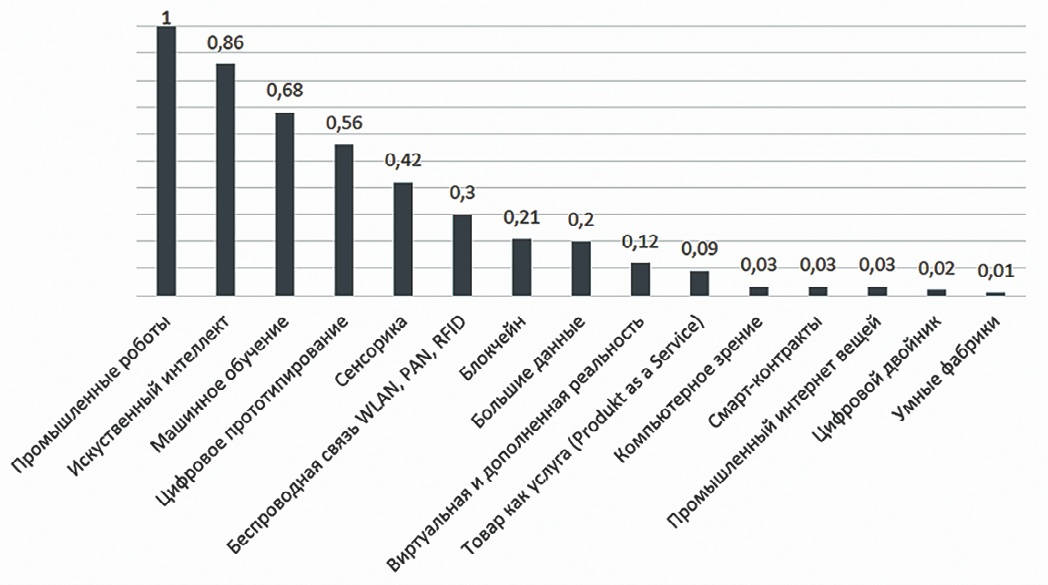

Согласно данным Росстата цифровая индустриализация в Российской Федерации в большей степени коснулась отрасли добычи полезных ископаемых, обрабатывающих производств, отрасли обеспечения энергией, газом и паром, кондиционирования воздуха, то есть тех отраслей, которые выпускают высокотехнологичную и сложную продукцию и услуги. Самыми востребованными цифровыми технологиями в российской промышленности являются машинное обучение, интернет вещей, блокчейн, искусственный интеллект, дополненная реальность и другие.

Рис. 2 Основные цифровые решения в промышленности Источник: Топ-5 цифровых технологий по итогам 2020 года. Режим доступа: https://issek.hse.ru/news/474593170.html

Рис. 2 Основные цифровые решения в промышленности Источник: Топ-5 цифровых технологий по итогам 2020 года. Режим доступа: https://issek.hse.ru/news/474593170.html

Fig. 2 Major digital solutions in the industry Source: Top 5 digital technologies at the end of 2020. Available at: https://issek.hse.ru/news/474593170.html

На рис. 2 представлен рейтинг технологий, составленный Институтом стратегических исследований НИУ ВШЭ3, исходя из которого можно сделать вывод о востребованных цифровых технологиях в России. Таким образом, цифровая трансформация так или иначе касается всех направлений реального сектора, без которой невозможно представить функционирование современной технологичной компании.

Эффективная цифровая бизнес-модель

В условиях высокой конкуренции отечественные предприятия стараются внедрять все больше и больше цифровых технологий, упуская важные элементы построения бизнеса. В своих попытках извлечь выгоду от цифровой трансформации компании часто спешат с коммерциализацией новых цифровых бизнес-моделей без оценки рисков и выявления реальной потребности перехода к новым цифровым решениям. Чтобы определить уровень зрелости компании для внедрения цифровых технологий, необходимо сформировать стратегию и методологию цифровизации предприятия. Для этого достаточно выявить характеристики цифрового предприятия, сформулировать гипотезы, которые позволят решить проблемы производства, оптимизировать и усовершенствовать производственные процессы компании, а также на основе разработанной дорожной карты реализовать внедрение и масштабирование цифровизации на всех этапах жизненного цикла продукта.

Ключевыми характеристиками цифровых компаний являются [3]:

1) использование информации в цифровой форме;

2) управление процессами с помощью цифровых устройств;

3) обеспечение кибербезопасности;

4) автоматизация процессов и принятия решений;

5) повышение гибкости и эффективности производства;

6) интеграция всех процессов в единую цифровую бизнес-модель.

Основными характеристиками современной цифровой бизнес-модели предприятия являются [4]:

1) ориентация на ценности как самой компании, так и клиента;

2) создание цифровых платформ для принятия бизнес-решений;

3) переход от модели оценки капитальных затрат (CAPEX) к модели оценки операционных расходов (OPEX).

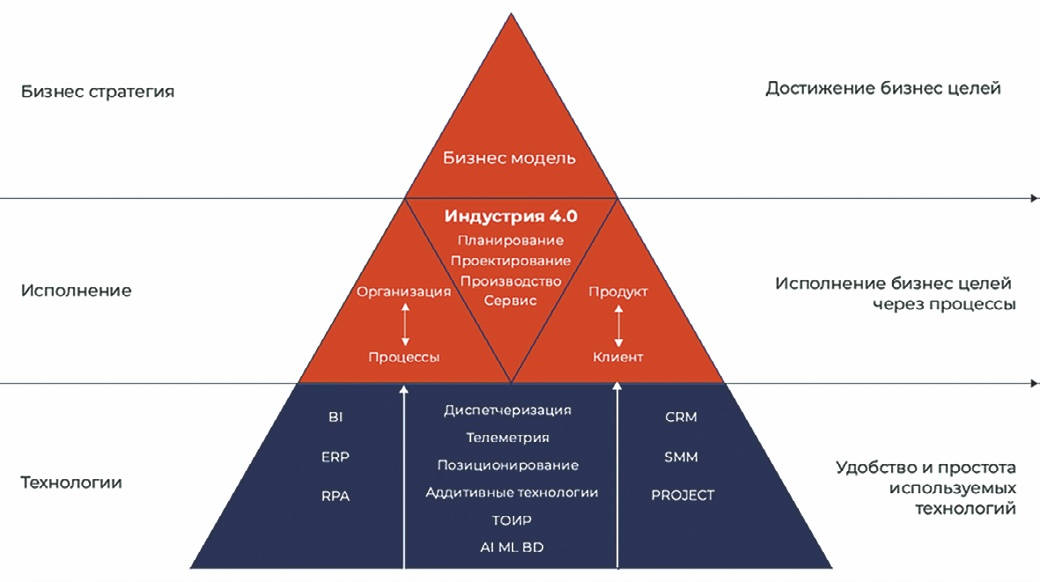

Рис. 3 Концепция цифровой трансформации бизнес-модели отечественного предприятия

Рис. 3 Концепция цифровой трансформации бизнес-модели отечественного предприятия

Fig. 3 A concept for digital transformation of the business model in a Russian company

На рис. 3 представлена концепция цифровой трансформации бизнес-модели в рамках Индустрии 4.0 российской компании ООО «АЗОТТЕХ». ООО «АЗОТТЕХ» является передовым предприятием в горнодобывающей отрасли, занимающимся буровзрывными работами, производством взрывчатых веществ, транспортировкой и заряжанием взрывчатого вещества в местах взрывных работ, а также производством специального оборудования для открытых горных работ. В качестве специального оборудования компания предлагает смесительно-зарядные машины, модульные пункты производства невзрывчатых компонентов взрывчатых веществ, модульные линии патронирования, модульные станции по очистке масла, а также дорожную технику – забоечные машины, дистанционно-распределительные машины и т.д. В качестве предлагаемых услуг компания специализируется на буровзрывных работах, маркшейдерских и геодезических работах, поставках химических веществ и средств инициирования для буровзрывных работ, а также предлагает сервисные и консалтинговые услуги.

С помощью IT-технологий «АЗОТТЕХ» встраивает свои внутренние и внешние процессы в единую цифровую экосистему. В рамках концепции цифровой трансформации на предприятии происходит внедрение отечественного программного обеспечения, структуризация и оптимизация ресурсов компании в одном цифровом поле, планирование и управление производством на всех этапах жизненного цикла, в том числе общение с государственными организациями (налоговая служба, органы Ростехнадзора и Гостехнадзора и т.д.). Проектирование и конструирование специального оборудования происходит с помощью отечественного программного комплекса КОМПАС-3D, все специальное оборудование, производимое компанией, управляется с помощью автоматизированной системы управления технологическим процессом, все внутренние процессы управляются с помощью программного обеспечения 1С ERP. И сейчас компания стоит на пороге внедрения общей цифровой модели, которая будет структурировать и аккумулировать информацию не только по действующим процессам, но и управлять этими процессами, прогнозируя результаты конкретных решений руководства.

Для создания эффективного производства предприятия российская промышленность активно внедряет программное обеспечение планирования и управления ресурсами, ERP-систему, которая позволяет регулировать и оптимизировать бизнес-процессы на основе специальных программных MES-комплексов [5; 6]. MES-комплекс представляет собой программу, осуществляющую отслеживание, контроль, документирование и управление процессом производства от сырья до готовой продукции. С помощью MES-комплекса руководство компании принимает решение на основе полученных данных для повышения эффективности работы и оптимизации производства [7; 8]. Для формирования объема информации в ERP- и MES-системах используются автоматизированные системы управления технологическими процессами предприятия – АСУ ТП, которые считывают и передают всю информацию благодаря специальным программным комплексам SCADA, цифровым электронным системам PLC и технологическим параметрам IOT и сигналам (рис. 4).

Рис. 4 Иерархия системы управления промышленного предприятия

Рис. 4 Иерархия системы управления промышленного предприятия

Fig. 4 Hierarchy in the industrial enterprise management system

Целью внедрения цифровых технологий является обеспечение централизованного контроля и удаленного мониторинга производственных показателей, затрат материалов и энергоресурсов на изготовление компонентов взрывчатого вещества и управление ресурсами и процессами производства в единой MES-системе.

Цифровизация процесса изготовления компонентов взрывчатых веществ

Основные принципы цифровой бизнес-модели компании «АЗОТТЕХ» частично отработаны в проекте по цифровизации производственного комплекса, который был направлен на создание интерактивного умного производства с возможностью удаленного мониторинга изготовления компонентов взрывчатых веществ и предиктивного анализа работающего оборудования. В ходе реализации проекта был создан цифровой двойник модульных пунктов производства невзрывчатых компонентов взрывчатых веществ. До момента внедрения цифрового двойника процесс контроля производственных показателей, закупка необходимых материалов и плановое техническое обслуживание проводились на основании анализа отчетов, предоставляемых отдельными производственными площадками. На сегодняшний день перед компанией стоит задача масштабировать цифровой двойник на другие производственные подразделения и управлять общим производственным процессом с помощью удаленного доступа с минимальным задействованием человеческого ресурса.

Цифровизация физической модели производства компонентов взрывчатых веществ позволила:

• визуализировать весь технологический процесс изготовления компонентов взрывчатого вещества «Березит®» [9];

• контролировать производственные показатели, затраты материалов и энергоресурсов;

• определять ежегодные критичные отклонения в удельном расходе взрывчатого вещества при заряжании скважин;

• проводить предиктивную аналитику.

Изготовление компонентов взрывчатых веществ происходит в специальных модульных пунктах. Модульные пункты в зависимости от производительности изготавливают эмульсионную матрицу и газогенерирующие добавки, то есть компоненты взрывчатого вещества. В компании «АЗОТТЕХ» эксплуатируются модульные пункты производительностью от 20 тыс. т/год и мини-заводы производительностью 5 тыс. т/год [10].

В качестве первого этапа внедрения цифрового двойника рабочая группа ООО «АЗОТТЕХ» создала и протестировала прототип аналитической платформы для осуществления контроля производства эмульсии в модульном пункте производства невзрывчатых компонентов взрывчатых веществ МПП НК ЭВВ 20. Функционал системы потокового сбора данных позволил сделать анализ изготовления эмульсии «Березит®» и энергоносителей, затраченных в процессе производства, визуализировать технологический процесс в реальном времени, осуществить анализ выработки ресурса оборудования и провести учет производства компонентов взрывчатого вещества.

Аналитическая платформа обладала следующими возможностями:

– потоковый сбор данных с датчиков АСУ ТП;

– анализ данных;

– оперативное реагирование на изменение;

– уведомление при отклонении от норм;

– загрузка показателей стандартов и регламентов;

– сравнение фактических показателей с показаниями технического регламента;

– визуализация технологического процесса;

– прогнозирование технического обслуживания, аварийных отказов и т.д.

В качестве основных функциональных требований к системе предъявлялись:

1) система должна иметь web-интерфейс;

2) хранение данных должно осуществляться в локальном отказоустойчивом кластере и дублироваться на главном сервере компании;

3) система должна уметь разграничивать доступ пользователей к функционалу системы;

4) все данные должны передаваться через шифрованный канал.

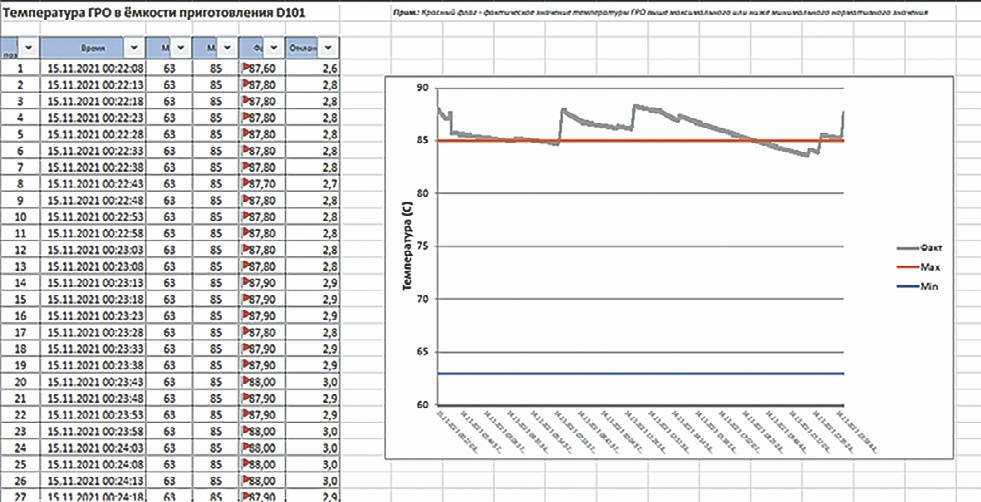

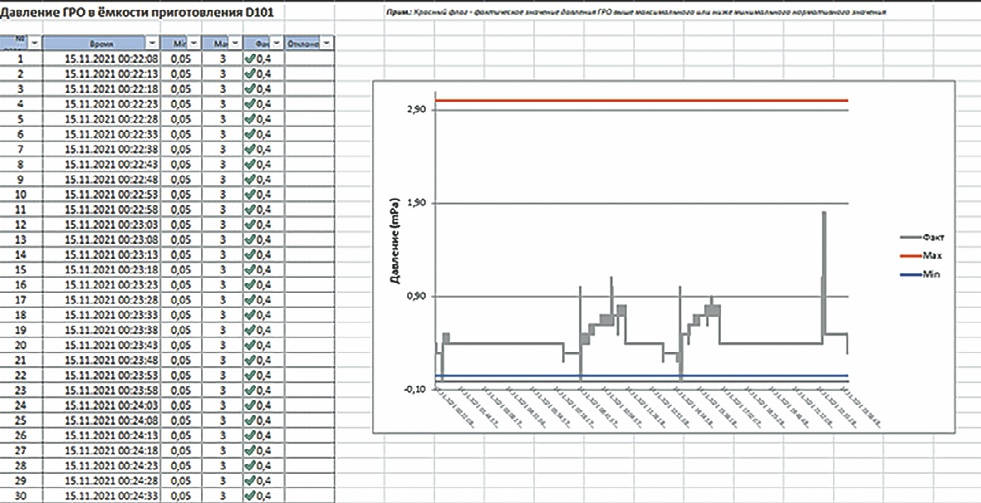

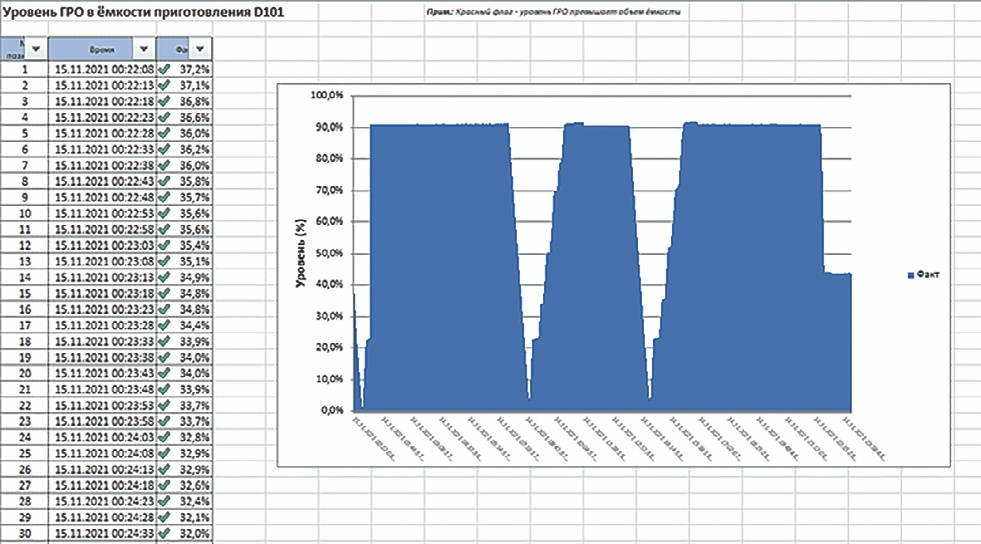

Для решения задачи создания прототипа новой аналитической программы использовались такие инструменты, как Excel, InFluxDB и Grafana.

a) б)

б) в)

в) Рис. 5 Данные датчиков АСУ ТП горячего раствора окислителя в зависимости от времени: а – температура, б – давление потока, в – уровень в емкости

Рис. 5 Данные датчиков АСУ ТП горячего раствора окислителя в зависимости от времени: а – температура, б – давление потока, в – уровень в емкости

Fig. 5 Time-dependent data of the hot oxidant solution sensors in Automatic Process Control System: а – temperature, б – flow pressure, в – tank level

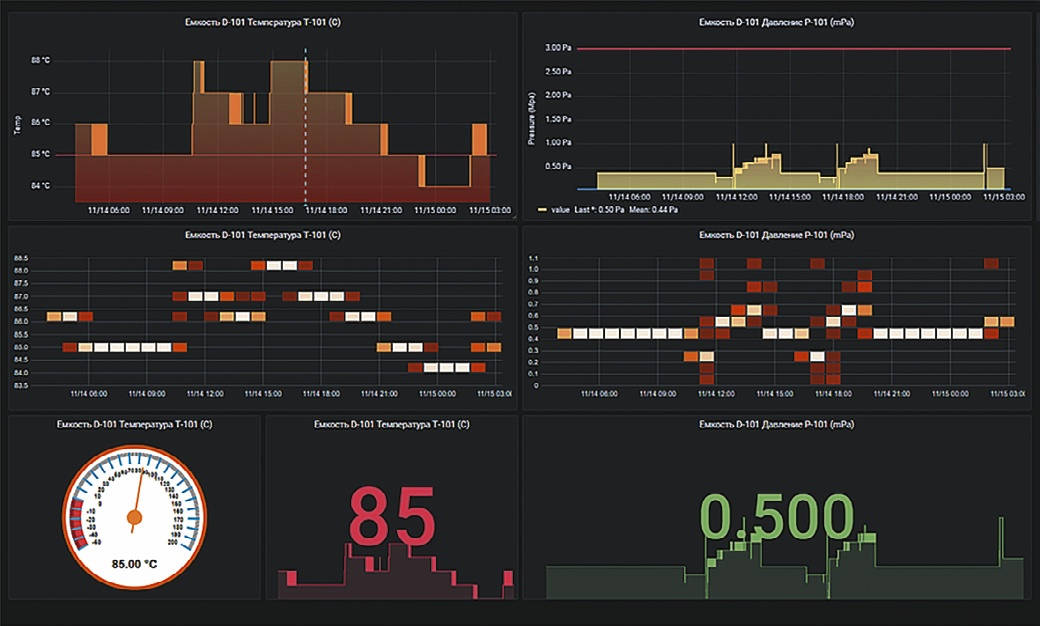

При создании прототипа были проанализированы 3 показателя при производстве промежуточного компонента эмульсии – горячего раствора окислителя (ГРО), а именно температура, давление подачи вещества и уровень вещества в емкости. Все данные с датчиков были выгружены в программу Excel, которые дальше загружались в систему управления базами данных с открытым кодом InFluxDB (рис. 5). Визуализация процесса изготовления горячего раствора окислителя происходила в программе Grafana (рис. 6).

Рис. 6 Прототип архитектуры интерфейса системы

Рис. 6 Прототип архитектуры интерфейса системы

Fig. 6 Prototype of the system interface architecture

В качестве участников при взаимодействии в модулях программы выделяются такие роли, как:

Оператор – следит за технологическим процессом производства компонентов взрывчатых веществ, отвечает на сообщения модератора и технолога в случае возникновения ошибки или при критических показателях.

Оператор – следит за технологическим процессом производства компонентов взрывчатых веществ, отвечает на сообщения модератора и технолога в случае возникновения ошибки или при критических показателях.

Модератор – имеет возможность проводить выгрузку данных, редактировать программу.

Модератор – имеет возможность проводить выгрузку данных, редактировать программу.

![]() Технолог – имеет возможность вносить корректировки в регламентные и пороговые значения и выгружать отчеты из системы.

Технолог – имеет возможность вносить корректировки в регламентные и пороговые значения и выгружать отчеты из системы.

Эксперт – имеет возможность выгружать отчеты из системы и формировать разрешительную документацию.

Эксперт – имеет возможность выгружать отчеты из системы и формировать разрешительную документацию.

Дирекция – имеет возможность следить за технологическим процессом.

Дирекция – имеет возможность следить за технологическим процессом.

На рис. 6 представлено окно модуля аналитической программы для горячего раствора окислителя, в нем отображаются все значения датчиков модульного пункта за рабочую смену, что позволяет следить за показаниями датчиков в реальном времени. Для каждого компонента или узла технологического процесса предусматривается отдельное окно. Визуализация данных может быть представлена по-разному: линейный график процесса, график повторяемости значений, график среднего показателя за смену и т.д. По этим данным технолог и дирекция следят за производственным процессом изготовления компонентов взрывчатого вещества. При превышении регламентных значений оператору, модератору и технологу приходят оповещения, после которых сотрудник должен совершить соответствующее действие.

В случае ошибки программы модератор должен внести соответствующие корректировки, и после обновления программа продолжает считывать данные, занося в отчет ошибку системы. В случае ошибки технологического процесса (выход из строя оборудования, несоблюдение регламента и т.д.) технолог связывается с оператором или наоборот, и в ходе работы принимаются меры по решению проблемы. Процесс возобновляется, система приходит в норму, ошибка устраняется, при этом оператор должен внести сообщение о причине ошибки.

Все пользователи имеют возможность следить за технологическим процессом и показателями в реальном времени только после того, как зарегистрируются и выберут должностную роль, чтобы определить функционал при работе с системой.

Данный прототип прошел тестовый режим, после которого в компании ООО «АЗОТТЕХ» приняли решение внедрять цифровой двойник в реальное производство.

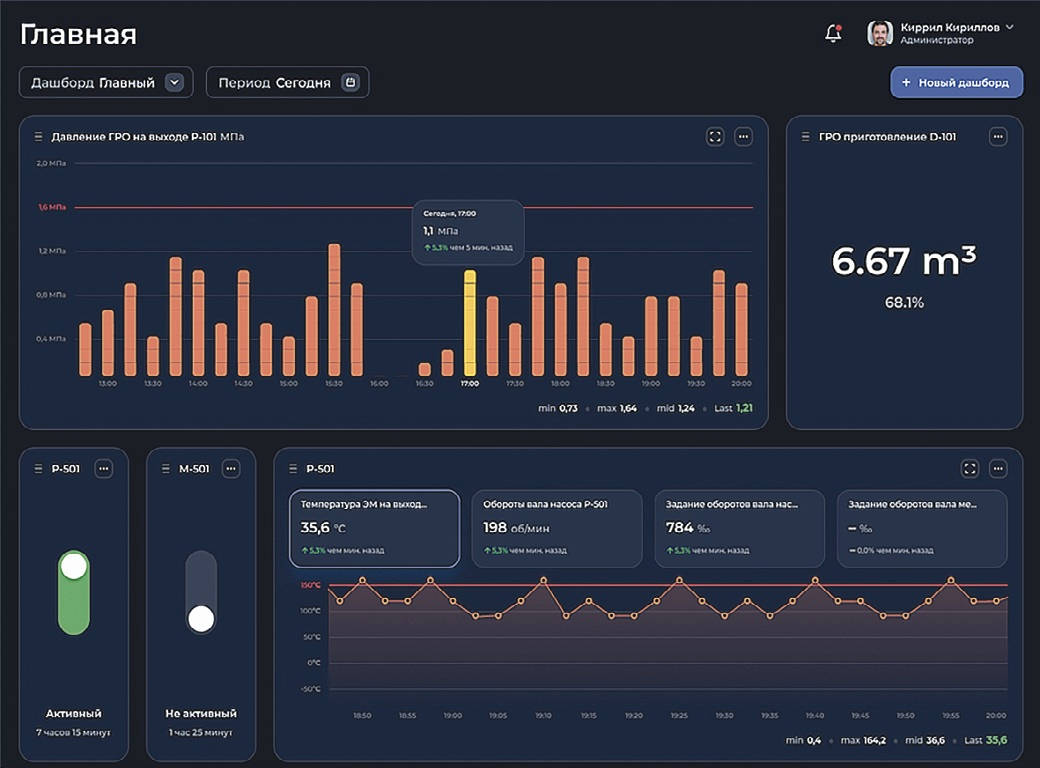

Рис. 7 Рабочий интерфейс программы цифрового двойника производства

Рис. 7 Рабочий интерфейс программы цифрового двойника производства

Fig. 7 User interface of a digital twin of the manufacturing system

На сегодняшний день функционирует пользовательская программа цифрового двойника с модульной платформой (рис. 7–8). С помощью данной программы происходит дистанционная обработка, анализ и управление данными с нескольких производственных площадок. Архитектура пользовательского интерфейса разработана рабочей командой под руководством IT-директора. Управление и мониторинг могут осуществляться как с компьютера, так и с переносных носителей.

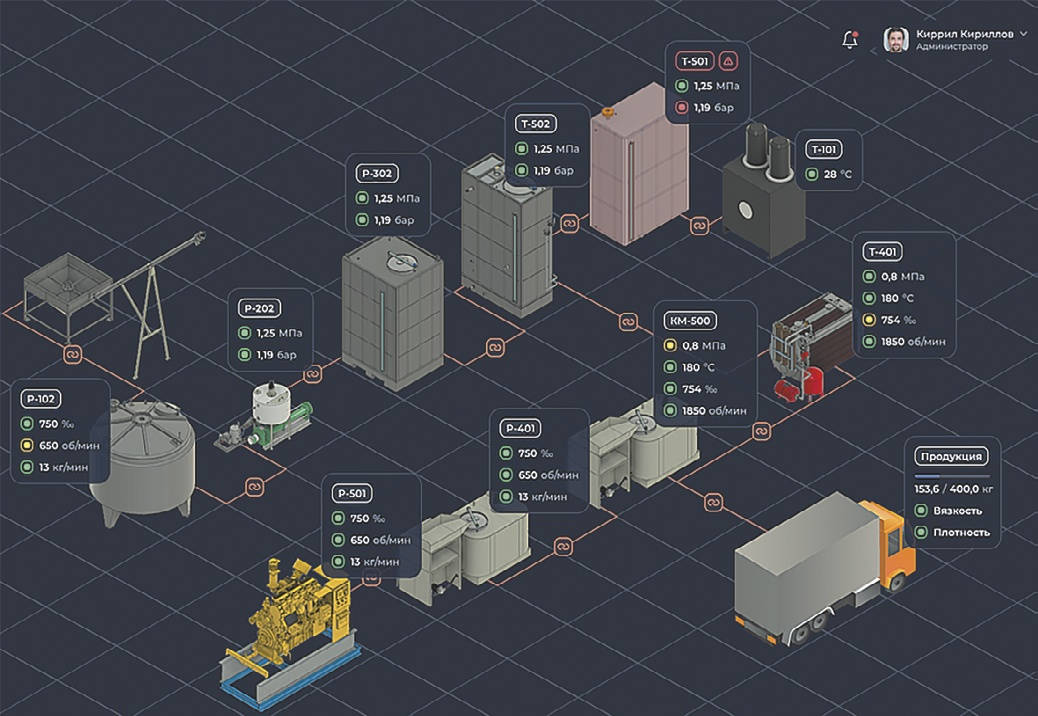

Рис. 8 Визуализация цифрового двойника производства в интерфейсе программы

Рис. 8 Визуализация цифрового двойника производства в интерфейсе программы

Fig. 8 Visualization of the digital twin of the manufacturing system in the graphical user interface

В качестве общих данных для цифрового двойника используются:

– данные с датчиков, счетчиков, расходомеров системы автоматического управления;

– данные о количестве сырья, необходимого для производства;

– данные о фактических расходах сырья с контрольно-измерительных приборов;

– данные о необходимом количестве энергоносителей для производства;

– данные о фактических расходах энергоносителей. Реализация цифрового двойника позволяет компании на данном этапе оценивать свой уровень цифровой зрелости, разрабатывать новую стратегию развития бизнеса, определять необходимые ресурсы для достижения целей, которые в дальнейшем позволят преобразовать традиционное промышленное предприятие в цифровое.

Благодаря цифровизации изготовления компонентов взрывчатых веществ удалось минимизировать складские запасы сырья и энергоносителей, осуществить поступление материальных единиц в необходимом количестве точно в срок, тем самым снижая затраты, координируя отгрузку продукции и производственную готовность, и, самое главное, оптимизируя временные и человеческие ресурсы.

Заключение

По данным президиума Правительственной комиссии по цифровому развитию, использованию информационных технологий от 23 июля 2021 г. планируется увеличить индекс технологической независимости до 60% к 2024 г., а в условиях жестких санкций по отношению к России из-за возникшей политической ситуации в мировом пространстве роль импортозамещения в отрасли цифровых технологий и обеспечения информационной безопасности стоит на первом месте. Важными факторами, ограничивающими реализацию цифровой трансформации на промышленном производстве, стоит выделить:

1) сложность освоения цифровых возможностей персоналом промышленных предприятий;

2) высокую стоимость внедрения цифровых решений;

3) недостаточную цифровую зрелость компании, которая заключается в необоснованной потребности к применению цифровых решений;

4) недоверие персонала к внедрению новых цифровых технологий;

5) низкий уровень инвестиционных ресурсов, направляемых на цифровизацию.

Поэтому, преодолевая ограничивающие факторы с помощью информирования и обучения персонала, предоставления мер поддержки внутренним проектам компании, разработки стратегических планов цифровизации, введения новых стандартов и регламентов взаимодействия, промышленные компании смогут «безболезненно» переставить «поезд на другие рельсы». Кроме того, внедрение цифровизации и новых способов принятия управленческих решений способствует не только поддержанию конкурентоспособности компании, но и расширению возможностей и роста, то есть цифровые технологии создают доступные выходы на чужие рынки, которые ранее не представляли интереса для той или иной деятельности. Стоит отметить, что процессы цифровой трансформации отечественных предприятий происходят в сложных для страны условиях, при этом роль цифровых компаний в мировом пространстве только возрастает. Таким образом, создание единой цифровой инновационной экосистемы позволит промышленному предприятию выйти за пределы традиционных отраслевых границ и реализовать себя как современной, двигающейся в ногу со временем, компанией.

Компания «АЗОТТЕХ» реализует свой потенциал в соответствии с трендами нового времени. Внедрение новых технологий позволяет чувствовать все изменения на рынке и определять будущую бизнес-модель, а цифровой подход к управлению производством дает возможность не только оценивать, анализировать и структурировать производственные мощности, но и применять гибкое управление, прогнозирование ситуаций и переориентацию производства в условиях нестабильной политической ситуации в мире. Цифровой двойник промышленного объекта лишь малая часть цифровой трансформации, которая сейчас происходит во внутренних и внешних процессах предприятия, поэтому, решая одну цифровую задачу, мы реализовываем цифровую бизнес-модель в соответствии с тенденциями цифровой трансформации и стоим на пороге новой промышленной революции Индустрии 5.0 с готовностью сделать следующий шаг.

1 Цифровая информация промышленного предприятия: мода или законо-

мерный переход в новую эпоху индустриализации. Режим доступа: https://integralrussia.ru/2021/03/17/tsifrovaya-transformatsiya-promyshlennogo-predpriyatiya-modaili-zakonomernyj-perehod-v-novuyu-epohu-industrializatsii

2 4AI set to add potential $15.7 trillion to global economy. Available at: https://www.consulting.us/news/2926/ai-set-to-add-potential-157-trillion-to-global-economy

3 Топ-5 цифровых технологий по итогам 2020 года. Режим доступа: https://issek.hse.ru/news/474593170.html

Список литературы

1. Лепеш Г.В. Цифровая трансформация промышленного сектора экономики. Технико-технологические проблемы сервиса. 2022;(2):3–15.

2. Абдрахманова Г.И., Васильковский С.А., Вишневский К.О., Гохберг Л.М., Демидкина О.В., Демьянова А.В. и др. Цифровая экономика: 2022: краткий статистический сборник. М.: НИУ ВШЭ; 2022. 124 с. https://doi.org/10.17323/978-5-7598-2599-9

3. Лимонова Е.В. Цифровые компании: дефиниции и атрибуты. Экономическая безопасность и качество. 2018;(1):37–40.

4. Хачатурян М.В. Особенности развития цифровых бизнес-моделей организаций в современных условиях. Креативная экономика. 2022;16(5):1975–1992. https://doi.org/10.18334/ce.16.5.114648

5. Гатилова И.Н., Коптелова Л.В. Реализация цифрового потенциала предприятия посредством внедрения ERP-систем. Вестник Белгородского университета кооперации, экономики и права. 2022;(3):122–134. https://doi.org/10.21295/2223-5639-20223-122-134

6. Дмитриев А.Н., Мустафин И.Г. Анализ используемых в строительстве цифровых продуктов ERP для создания цифровой среды управления компанией. Недвижимость: экономика, управление. 2022;(2):44–49.

7. Асланова И.В., Милёхина О.В. Оценка эффективности внедрения MES-системы в условиях мелкосерийного производства. В: Цифровая трансформация экономических систем: проблемы и перспективы (ЭКОПРОМ-2022): материалы 6-й Всероссийской научно-практической конференции с зарубежным участием, г. Санкт-Петербург, 11–12 ноября 2022 г. СПб.: ПОЛИТЕХ-ПРЕСС; 2022. С. 256–259. https://doi.org/10.18720/IEP/2021.4/74

8. Черных М.А. Цифровые технологии в производстве. Внедрение MES-систем. В: Цифровая логистика: материалы Международной студенческой конференции, г. Москва, 14 декабря 2022 г. М.: Мир науки; 2022. С. 8–10.

9. Морозова Т.С., Радьков В.В., Дудник Г.А., Тихонов В.А. Особенности процесса эмульгирования. Опыт использования коллоидного диспергатора. Горная промышленность. 2020;(2):104–109. https://doi.org/10.30686/1609-9192-2020-2-104-109

10. Тихонов В.А., Радьков В.В., Морозова Т.С. Особенности мини-завода для производства невзрывчатых компонентов эмульсионных взрывчатых веществ. Горная промышленность. 2021;(3):92–97. https://doi.org/10.30686/1609-9192-20213-92-97