Влияние конструктивного оформления днища блока на потери от смерзания отбитой руды при донном выпуске в условиях отрицательных температур очистного пространства

![]() Д.Н. Петров, В.П. Зубковв

Д.Н. Петров, В.П. Зубковв

Институт горного дела Севера им. Н.В. Черского Сибирского отделения Российской академии наук; г. Якутск, Российская Федерация

Горная Промышленность №1 / 2023 стр. 57-61

Резюме: Одним из неблагоприятных факторов, снижающих эффективность технологии выпуска руды под обрушенными породами, является возможность смерзания отбитой руды при выпуске, связанная с отрицательными температурами массива горных пород и рудничной атмосферы. В статье приведены результаты исследований изменения показателей потерь отбитой руды вследствие ее смерзания в очистном пространстве при выпуске в зависимости от конструктивного оформления днища блока. Исследования проводились методом физического моделирования на специальном стенде, в криокамере, позволяющей воспроизвести температурные условия рудных месторождений зоны распространения многолетнемерзлых горных пород. Были сконструированы два варианта днища, устанавливаемого в стенд для моделирования выпуска руды. Первый вариант днища представлял собой траншею, соединенную с ортами-заездами, второй – ряд воронок с дучками. Выпуск руды для каждого варианта днища производился при температуре –5°С и изменении влажности рудной массы от 0 до 1%. В результате проведенных исследований установлено, что прирост потерь рудной массы от смерзания в очистном пространстве составляет для блока с донным выпуском через воронки и дучки 46%, а с траншейным выпуском – 22%. Полученные результаты будут использованы при разработке рекомендаций по технологии выпуска руды, в частности, обоснования оптимальных конструкций днища очистного блока, обеспечивающей безопасную и эффективную отработку запасов месторождений криолитозоны.

Ключевые слова: криолитозона, системы разработки, этажное обрушение, подэтажное обрушение, выпуск руды, моделирование, конструкция днища блока, смерзание отбитой руды

Благодарности: Работа выполнена в рамках государственного задания Министерства науки и высшего образования Российской Федерации (тема №0297-2021-0020, ЕГИСУ НИОКТР №122011800086-1) с использованием оборудования ЦКП ФИЦ ЯНЦ СО РАН грант №13.ЦКП.21.0016. Авторы статьи выражают признательность коллегам за помощь в проведении исследований.

Для цитирования: Петров Д.Н., Зубков В.П. Влияние конструктивного оформления днища блока на потери от смерзания отбитой руды при донном выпуске в условиях отрицательных температур очистного пространства. Горная промышленность. 2023;(2):57–61. https://doi.org/10.30686/1609-9192-2023-2-57-61

Информация о статье

Поступила в редакцию: 02.03.2023

Поступила после рецензирования: 04.04.2023

Принята к публикации: 10.04.2023

Информация об авторах

Петров Дмитрий Николаевич – кандидат технических наук, заведующий лабораторией, Институт горного дела Севера им. Н.В. Черского Сибирского отделения Российской академии наук; г. Якутск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Зубков Владимир Петрович – кандидат технических наук, заместитель директора по научной работе, старший научный сотрудник, Институт горного дела Севера им. Н.В. Черского Сибирского отделения Российской академии наук; г. Якутск, Российская Федерация

Введение

Одним из путей повышения эффективности подземной разработки рудных месторождений полезных ископаемых Северо-Востока России, характеризующегося сложными климатическими, горно-геологическими и географическими условиями, является применение систем разработки с массовым обрушением и выпуском руды под налегающими породами, обеспечивающих высокую производительность и большие объемы добычи при относительно небольших затратах на основные процессы очистной выемки. Технология этажного и подэтажного обрушения с выпуском руды под налегающими обрушенными породами получила широкое распространение в мировой практике горного производства [1–3]. Вместе с тем данные системы разработки зачастую не позволяют обеспечить высокие показатели извлечения. Основной причиной высоких потерь и разубоживания, как правило, является применение конструктивных параметров системы разработки, не соответствующих конкретным горно-геологическим условиям [4–6].

При подземной разработке месторождений полезных ископаемых криолитозоны ситуация усугубляется рядом факторов, связанных с отрицательными температурами массива горных пород и рудничной атмосферы. Одним из неблагоприятных факторов, связанных с наличием многолетней мерзлоты и суровыми природно-климатическими условиями, является возможность смерзания отбитой руды при выпуске. Исследованиями, проведенными сотрудниками ИГДС СО РАН, было установлено, что даже при незначительном увеличении влажности рудной массы и продолжительности ее нахождения в неподвижном состоянии смерзание отдельных участков отбитой руды в очистном пространстве приводит к существенному росту потерь при выпуске [7].

Характерной особенностью систем разработки этажного и подэтажного обрушения с донным выпуском руды является проведение выработок для выпуска и вторичного дробления в нижней части очистного блока. Конструктивное оформление днища очистного блока является одним из важнейших элементов технологии, влияющих на показатели извлечения при подземной разработке месторождений полезных ископаемых системами с обрушением руды и вмещающих пород с донным выпуском [8; 9]. Наиболее распространенными конструкциями днища в настоящее время являются различные варианты рудоприемных траншей или воронок в сочетании с выпускными выработками, образованными в основании блока. Также конструкции днищ различаются расстоянием между выпускными выработками и их расположением относительно оси блока, углами наклона бортов рудоприемных выработок и их размерами. Выбор той или конструкции днища зависит главным образом от горно-геологических и горнотехнических условий [10; 11].

Методы исследования

Для определения влияния конструкции днища блока на показатели потерь отбитой руды от смерзания в очистном пространстве при выпуске в условиях подземной разработки месторождений криолитозоны были проведены исследования методом физического моделирования.

В качестве натурного объекта, как и при ранее выполненных исследованиях, был принят классический вариант системы разработки подэтажного обрушения руды и вмещающих пород с расположением камер по простиранию рудного тела и донным выпуском, примененный при подземной разработке Нежданинского золоторудного месторождения, где при опытно-промышленных испытаниях данной системы разработки был установлен факт смерзания отбитой руды при выпуске [12].

Исследования являлись развитием ранее проведенных экспериментальных работ по определению закономерностей изменения показателей извлечения руды в зависимости от различных вариантов режима донного выпуска при подземной добыче полезных ископаемых месторождений криолитозоны. Для проведения исследований были приняты условия и масштабы подобия, рассчитанные и примененные при ранее проведенных экспериментах по физическому моделированию процесса донного выпуска руды. Порядок подготовки материалов и проведения экспериментов по физическому моделированию донного выпуска руды также был аналогичен предыдущему этапу исследований1.

Для обеспечения магнитной сепарации при определении предельного разубоживания в дозе выпуска, в качестве обрушенных пород при моделировании был использован железистый кварцит. Слои отбитой руды формировались из мраморной крошки. Необходимый гранулометрический состав руды и породы обеспечивался классификацией на геологических ситах.

При проведении экспериментов использовался стенд для физического моделирования донного выпуска руды, использовавшийся при ранее проведенных исследованиях, представляющий собой конструкцию в виде призмы, стенки которой, изготовленные из прозрачного органического стекла, были закреплены на неподвижный металлический каркас и массивное основание. В стенд были внесены изменения, позволяющие установить днище блока требуемой конструкции, при сохранении общих геометрических пропорций и размеров стенда.

Результаты исследования

Для определения влияния рудоприемных выработок днища блока на показатели извлечения при выпуске в условиях отрицательной температуры очистного пространства и различном увлажнении отбитой руды (от 0 до 1%), были рассчитаны, сконструированы и изготовлены два варианта днища, устанавливаемого в стенд для моделирования выпуска руды.

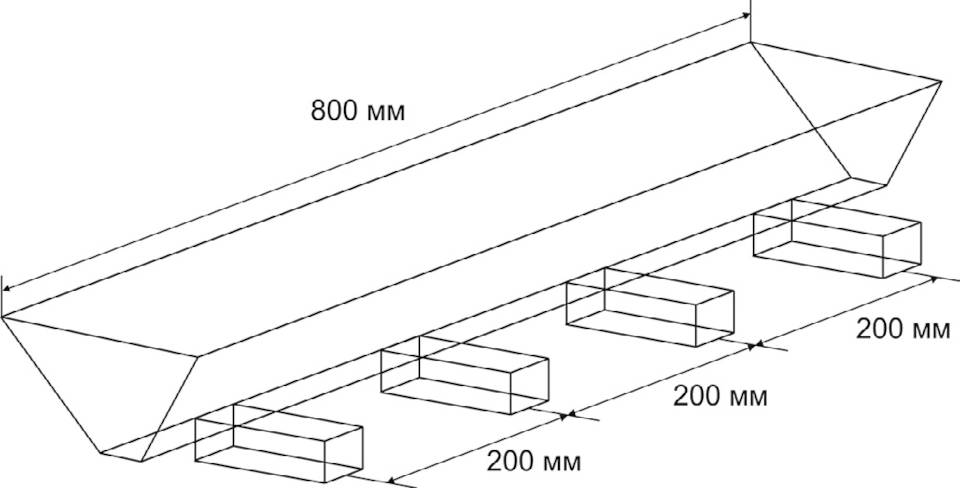

Первое представляло собой траншею, соединенную с ортами-заездами (рис. 1).

Рис. 1 Схема выработок днища блока (вариант траншея)

Рис. 1 Схема выработок днища блока (вариант траншея)

Fig. 1 Schematic diagram of mine workings of the stope sill (the trench option)

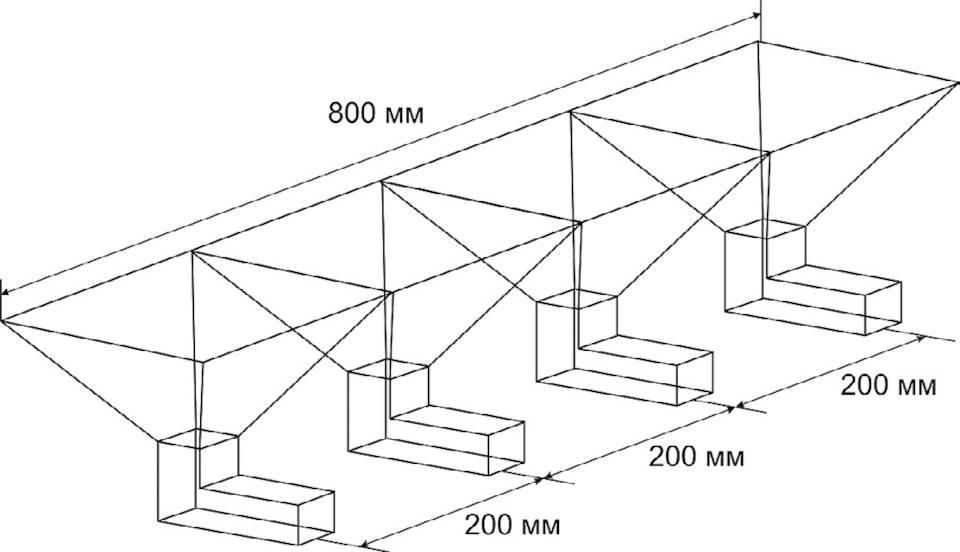

Рис. 2 Схема выработок днища блока (вариант воронки с дучками)

Рис. 2 Схема выработок днища блока (вариант воронки с дучками)

Fig. 2 Schematic diagram of mine workings of the stope sill (the bell and box hole option)

Конструктивные параметры рудоприемных выработок определялись с учетом размеров выработок днища блока, принятых при подземной разработке Нежданинского месторождения системой подэтажного обрушения с донным выпуском. Длина и ширина верхней части обоих вариантов днищ была одинаковой и равной длине и ширине основной части стенда, для удобства монтажа. Углы откоса бортов воронок и траншеи составляли 55°, расстояние между выпускными выработками – 200 мм, что с учетом геометрического масштаба подобия равно 10 м в натурных условиях. Требуемый вариант днища монтировался в нижней части стенда на платформе из металлических уголков (рис. 3).

Рис. 3 Стенд в криокамере, подготовленный к проведению экспериментального выпуска руды

Рис. 3 Стенд в криокамере, подготовленный к проведению экспериментального выпуска руды

Fig. 3 A stand in a cryochamber prepared for an experimental ore drawing prepared for an experimental ore drawing

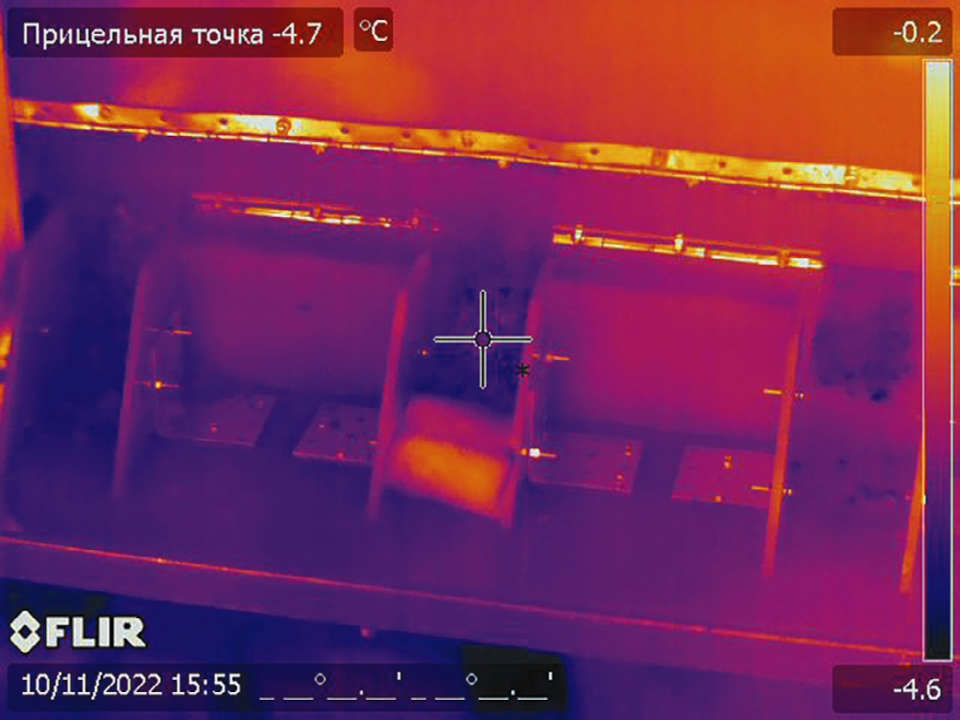

Для каждой конструкции днища блока были выполнены три серии экспериментов по моделированию донного выпуска руды с различной степенью увлажнения (0, 0,5 и 1%). Все эксперименты проводились в криокамере объемом 30 м3, оснащенной среднетемпературной сплит-системой «Polaris», позволяющей создать температурные условия подземной разработки месторождений криолитозоны. Для контроля температуры воздуха использовался стационарный термометр. Температуру руды и породы, а также стенок модели при проведении экспериментов измеряли тепловизором FLIR SС660 (рис. 4).

Рис. 4 Температура отбитой руды в дучке при выпуске, зафиксированная с помощью тепловизора FLIR SС660

Рис. 4 Температура отбитой руды в дучке при выпуске, зафиксированная с помощью тепловизора FLIR SС660

Fig. 4 Temperature of the broken ore in the box hole during drawing, recorded using the FLIR SC660 thermal imager

С учетом результатов предыдущих исследований был принят послойный режим выпуска, руда выпускалась из выработок дозами 50 г до достижения предельного разубоживания в дозе выпуска 80% либо до зависания рудной массы в очистном пространстве.

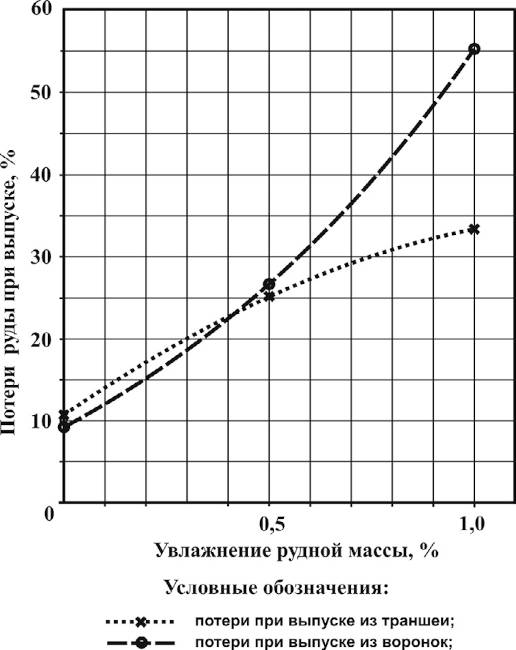

В результате проведенных исследований установлено, что при температуре –5 °С и изменении влажности рудной массы от 0 до 1% прирост потерь рудной массы от смерзания в очистном пространстве составляет для блока с донным выпуском через воронки и дучки 46%, для блока с траншейным выпуском – 22% (рис. 5).

Рис. 5 Показатели потерь руды при выпуске вследствие ее смерзания в условиях отрицательных температур очистного пространства и увеличения влажности в зависимости от варианта конструкции днища

Рис. 5 Показатели потерь руды при выпуске вследствие ее смерзания в условиях отрицательных температур очистного пространства и увеличения влажности в зависимости от варианта конструкции днища

Fig. 5 Indicators of ore loss during drawing, due to its freezing in conditions of negative temperatures of the working excavation and an increase in humidity, depending on the stope sill design option

Как известно, при выпуске сыпучих сред из отверстий в окружающем зону потока слое возникает динамический горизонтальный распор в результате образования над выпускными отверстиями разгружающегося свода или купола [13; 14]. Наблюдения за процессом выпуска показали, что при отсутствии увлажнения отбитой руды горизонтальный распор не оказывает существенного влияния на показатели извлечения (рис. 5). При увеличении влажности отбитой руды на 1% при температуре очистного пространства –5 °С в области образования купола происходит ее смерзание. При выпуске через воронки и дучки интенсивность смерзания была значительно выше, чем при траншейной конструкции днища. Очевидно, при что выпуске через дучки величина горизонтального динамического распора в замкнутом пространстве воронки выше, чем в траншее, где отбитая руда ограничена только с двух плоскостей. Соответственно, возрастает уплотнение и растет число контактов смерзания между кусками руды. Все это приводит к сужению зоны потока руды, далее происходит быстрое проникновение налегающих пород, приводящее к предельному разубоживанию в дозе выпуска. Также было зафиксировано зависание руды в отдельных выработках вследствие ее смерзания с образованием купола из смерзшейся руды над дучкой.

Заключение

Экспериментальными исследованиями на физической модели определены качественные закономерности изменения потерь отбитой руды от смерзания в очистном пространстве при выпуске в зависимости от конструктивного оформления днища блока. Установлено, что прирост потерь от смерзания для блока с донным выпуском через воронки и дучки в 2 раза превышает аналогичный показатель для блока с траншейной конструкцией днища.

Полученные результаты будут использованы при разработке рекомендаций по технологии выпуска руды, обеспечивающей безопасную и эффективную подземную отработку запасов месторождений твердых полезных ископаемых криолитозоны, в части обоснования оптимальных конструкций днища очистного блока.

Список литературы

1. Савич И.Н., Мустафин В.И. Перспективы применения и обоснование проектных решений при этажном и подэтажном торцевом выпуске руды. Горный информационно-аналитический бюллетень. 2015;(S1):419–429.

2. Paredes P., Rodriguez F., Castro R., Morales D., Garcia D. Design and evaluation of single-phase drawbell excavation at the Chuquicamata underground mine. Journal of the Southern African Institute of Mining and Metallurgy. 2019;119(12):1061–1070. https://doi.org/10.17159/2411-9717/682/2020

3. Shekhar G., Gustafson A., Boeg-Jensen P., Malmgren L., Schunnesson H. Draw control strategies in sublevel caving mines — A baseline mapping of LKAB’s Malmberget and Kiirunavaara mines. Journal of the Southern African Institute of Mining and Metallurgy. 2018;118(7):723–733. https://doi.org/10.17159/2411-9717/2018/v118n7a6

4. Козырев С.А., Абрашитов А.Ю., Онуприенко В.С., Волков А.В. Совершенствование технологии взрывной отбойки в системе разработки с подэтажным обрушением и торцовым выпуском руды на подземных рудниках Хибинских месторождений. Горный журнал. 2019;10:67–72. https://doi.org/10.17580/gzh.2019.11.12

5. Смирнов А.А., Барановский К.В. Критический анализ теоретических положений по выпуску руды под обрушенными породами. Проблемы недропользования. 2022;(2):136–145. https://doi.org/10.25635/2313-1586.2022.03.136

6. Skawina B., Greberg J., Salama A., Gustafson A. The effects of orepass loss on loading, hauling, and dumping operations and production rates in a sublevel caving mine. Journal of the Southern African Institute of Mining and Metallurgy. 2018;118(4):409–418. https://doi.org/10.17159/2411-9717/2018/v118n4a11

7. Yu K., Ren F., Chitombo G., Puscasu R., Kang L. Optimum sublevel height and drift spacing in sublevel cave mining based on random medium theory. Mining, Metallurgy & Exploration. 2020;37(2):681–690. https://doi.org/10.1007/s42461-020-00185-x

8. Зубков В.П., Петров Д.Н., Необутов Г.П. Влияние влажности отбитой руды на потери в зависимости от времени ее нахождения в блоке до выпуска при разработке месторождений криолитозоны. Успехи современного естествознания. 2018;(5):71–75.

9. Никольский А.М., Неверов С.А., Неверов А.А., Тишков М.В., Семенов Д.П. Обоснование конструкций днищ блоков при системах разработки с камерно-целиковым порядком выемки. Горный информационно-аналитический бюллетень. 2018;(4):36–44. https://doi.org/10.25018/0236-1493-2018-4-0-36-44

10. Соколов И.В., Смирнов А.А., Антипин Ю.Г., Барановский К.В. Рациональная конструкция траншейного днища для выпуска руды при отработке переходной зоны подземного рудника «Удачный». Физико-технические проблемы разработки полезных ископаемых. 2013;(1):106–117.

11. Гребенюк В.А., Пыжьянов Я.С., Ерофеев И.Е. (ред.) Справочник по горнорудному делу. М.: Недра; 1983. 816 с.

12. Именитов В.Р., Ковалев И.А., Уралов В.С. Моделирование обрушения и выпуска руды. М.: МГИ; 1961. 151 с.

13. Зубков В.П., Петров Д.Н. Влияние режима выпуска руды на потери от смерзания при подземной разработке месторождений криолитозоны. Горная промышленность. 2022;(2):76–80. https://doi.org/10.30686/1609-9192-2022-2-76-80

14. Дубынин Н.Г. Выпуск руды при подземной разработке. М.: Недра; 1965. 258 c.