Опыт освоения магнитно-гравитационной сепарации на предприятиях России и стран СНГ для повышения качества железорудного сырья

![]() А.С. Опалев, А.А. Черезов

А.С. Опалев, А.А. Черезов

Горный институт Кольского научного центра Российской академии наук, г. Апатиты, Российская Федерация

Горная Промышленность №3 / 2023 стр. 122-128

Резюме: Рассмотрены вопросы получения высококачественных железорудных концентратов, пригодных для процессов внедоменной металлургии, и проблемы, возникающие при переработке магнетитовых руд при современном уровне технологического развития обогатительных техники и технологий. Одним из оптимальных путей повышения качества и премиальности железорудного сырья является применение в технологических схемах обогащения метода магнитно-гравитационной сепарации, позволяющего селективно отделять раскрытые частицы магнетита от их сростков при обогащении подрешетных продуктов тонкого вибрационного грохочения. Данное направление реализовано в инновационной технологии обогащения магнетитсодержащих руд с использованием принципа стадиального вывода готового концентрата, применение которой позволяет получать высококачественный концентрат уже после первой стадии измельчения. Пройдя промышленную апробацию и доказав на практике свою эффективность, внедрение магнитно-гравитационной сепарации получило широкое распространение на горно-обогатительных комбинатах не только России, но и стран СНГ. Уже более 180 магнитно-гравитационных сепараторов модели МГС-2.0, изготовленных российскими фирмами-производителями, внедрены или внедряются на различных предприятиях России и стран СНГ. Промышленные сепараторы оснащены современными системами автоматики, обеспечивающими получение высоких технологических показателей сепарации, не имеют вращающихся частей и просты в конструктивном исполнении. Продолжаются исследовательские работы по созданию автоматизированных систем управления процессом магнитно-гравитационного разделения на базе создания цифровых моделей, адаптированных для внедрения в фабричные автоматизированные системы управления процессом сепарации.

Ключевые слова: обогащение железных руд, магнитно-гравитационная сепарация, высококачественный магнетитовый концентрат, стадиальный вывод концентрата

Для цитирования: Опалев А.С., Черезов А.А. Опыт освоения магнитно-гравитационной сепарации на предприятиях России и стран СНГ для повышения качества железорудного сырья. Горная промышленность. 2023;(3):122–128. https://doi.org/10.30686/1609-9192-2023-3-122-128

Информация о статье

Поступила в редакцию: 26.04.2023

Поступила после рецензирования: 23.05.2023

Принята к публикации: 29.05.2023

Информация об авторах

Опалев Александр Сергеевич – кандидат технических наук, заместитель директора, Горный институт Кольского научного центра Российской Академии наук, г. Апатиты, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Черезов Артем Александрович – аспирант, Горный институт Кольского научного центра Российской Академии наук, г. Апатиты, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Современная горно-металлургическая промышленность все чаще сталкивается с необходимостью вовлечения в переработку минерального сырья с низким содержанием полезных компонентов и тонкой вкрапленностью рудных минералов. Содержание железа, вредных и шлакообразующих примесей в железорудном сырье (ЖРС) непосредственно сказывается на технико-экономических показателях металлургического производства, где главными составляющими себестоимости являются затраты на сырье и топливно-энергетические ресурсы. Помимо экономического эффекта использование высококачественных концентратов (ВКК) позволяет металлургическим комбинатам уменьшить количество отходов и использовать технологии с более низкой «углеродной нагрузкой» на окружающую среду. Основной экологической проблемой металлургии является выделение в больших объемах оксидов углерода в процессе восстановления рудных минералов.

Богатые железорудные концентраты с массовой долей железа 69% и более, с низкой массовой долей кремнезема и вредных примесей позволяют использовать перспективные технологии производства железа прямого восстановления, так называемые DR-процессы. Продукция таких металлургических процессов выпускается в виде горячебрикетированного железа HBI (Hot Briquetted Iron) или в форме металлизованных окатышей DRI (Direct Reduced Iron), применение которых для получения стали позволяет заменить лом худшего качества и получить более качественный и чистый металл, решить проблему загрязнения стали примесями цветных металлов [1].

В мире многими крупными горнодобывающими и металлургическими предприятиями разработаны программы по декарбонизации и анонсированы проекты, направленные на увеличение объемов выпуска железа прямого восстановления, а также на замену доменных мощностей электродуговыми. В России анонсированы новые проекты по строительству комплексов для производства горячебрикетированного железа с помощью наиболее распространенной технологии Midrex. К ним относятся: Михайловский ГБЖ, проектной мощностью 2,08 млн т металлизированных окатышей в год (запуск намечен на 1 полугодие 2024 г.) и ЦГБЖ-4 на Лебединском ГОКе аналогичной производственной мощностью (запуск намечен на 1 квартал 2025 г.), оба предприятия принадлежат компании «Металлоинвест» 1. Также одним из центральных проектов стратегии 2030 ПАО «НЛМК» является строительство горно-металлургического комплекса на базе Стойленского ГОКа «Зеленый горизонт», который включает развитие нескольких производственных переделов с освоением новой для компании продукции – HDI. Планируемая мощность обогатительного производства – 10 млн т концентрата, фабрики окомкования – 9 млн т окатышей и цеха по производству HDI – 2,5 млн т2.

Проблемы получения ВКК при переработке магнетитовых руд и пути их решения

Основной задачей обогащения магнетитовых руд является обеспечение наиболее полного извлечения в концентрат магнетитового железа и минимизация засорения его слабомагнитными сростками и немагнитными породообразующими минералами, потери магнетитового железа с хвостами при этом стараются максимально снизить. Так как магнетит является сильномагнитным минералом, то основной используемый метод обогащения железных руд – магнитная сепарация. Типовые схемы переработки сильномагнитных (магнетитовых) железных руд базируются на стадиальном выводе хвостов (немагнитной фракции) после каждой стадии измельчения и мокрой магнитной сепарации в слабом поле с получением готового концентрата только в последней стадии обогащения [2; 3]. Количество стадий измельчения зависит от прочностных свойств руды и характера вкрапленности рудных минералов и ее структуры, определяющих раскрытие этих минералов.

В результате при переработке магнетитовых руд возникают следующие проблемы:

1. Традиционные серийные барабанные магнитные сепараторы не обеспечивают селективного разделения частиц, явление магнитной флокуляции магнетита снижает качество получаемого готового концентрата из-за захвата мелких немагнитных частиц и слабомагнитных сростков.

2. Высокие циркуляционные нагрузки замкнутого цикла измельчения приводят к переизмельчению рудных минералов и низкой степени раскрытия сростковой фракции, что влечет за собой увеличение потерь тонких классов магнетита.

3. Увеличение числа перечисток в традиционных магнитных методах обогащения приводит к тому, что прирост массовой доли железа в промпродукте уменьшается, а в хвостах наоборот увеличивается. К тому же снижается эффективность обогащения по мере уменьшения крупности обогащаемого материала. Известно, что при размере зерен магнетита менее 20 мкм удельная магнитная восприимчивость и удельная остаточная намагниченность заметно падают, а коэрцитивная сила возрастает.

4. Возникающие притяжение и закрепление субмикронных частиц кварца на поверхности магнетита при мокром измельчении руды снижает эффективность последующих сепарационных процессов [4].

Таким образом, применение технологий, построенных по принципу стадиального вывода хвостов в каждой стадии уменьшения крупности и магнитной сепарации, позволяет получать концентраты с содержанием не более 62–68% Feобщ с приемлемым уровнем затрат на их обогащение. Для дальнейшего повышения их качества необходимо внедрение современного эффективного оборудования, инновационных технических и технологических решений, а также совершенствование автоматизации как отдельных процессов, так и всего производства в целом [5–9].

Одним из первых перспективных направлений повышения качества ЖРК стало применение тонкого вибрационного грохочения в циклах измельчения-классификации вместо гидроциклонов и спиральных классификаторов, позволяющего снизить циркуляционную нагрузку, повысить производительность секции, уменьшить расход мелющих тел и футеровок, снизить удельное энергопотребление на тонну измельченного продукта, а также потери металла с хвостами [10–12]. Снижение переизмельчения рудных минералов к тому же позволяет повысить эффективность обогащения последующей стадии сепарации. Благодаря освоению выпуска ситовых панелей с малым размером ячеек (до 45 мкм) тонкое грохочение может использоваться и как операция обогащения, способная поднять качество чернового магнетитового концентрата за счет того, что более богатая часть чернового концентрата выводится в подрешетный продукт грохота.

Применение измельчающих валков высокого давления (ИВВД) для снижения крупности мелкодробленой руды после дробления повышает эффективность последующих операций рудоподготовки и увеличивает пропускную способность первой стадии измельчения. Применение ИВВД в качестве операции предконцентрации в комплексе с сухой магнитной сепарацией позволяет оптимизировать технологические схемы обогащения. Возможность переработки руд с содержанием влаги до 10% дает возможность применять пресс-валки для доизмельчения готового концентрата после обезвоживания с целью получения требуемой для процесса окомкования удельной поверхности.

Для дораскрытия магнетита из сростковой фракции и дальнейшего более полного извлечения полезного компонента в концентрат в начале XXI в. получили распространение мельницы тонкого и сверхтонкого измельчения, характеризующиеся перемешиванием мелющей среды. Одной из первых была внедрена вертикальная мельница тонкого измельчения Vertimill компании Metso Minerals [13]. Разработаны и выпускаются также различные виды мельниц для тонкого и сверхтонкого измельчения, например, вертикальные решения – SMD, VXPmill, HIGmill, горизонтальные мельницы Isamill, все они по сравнению со стандартными барабанными мельницами имеют большую энергоэффективность и широко используются для тонкого помола и доизмельчения концентратов, и чем меньше требуется крупность готового продукта, тем больше преимуществ имеют данные установки тонкого измельчения.

В мировой практике для дообогащения рядовых концентратов и получения высококачественных концентратов (содержащих 70% Feобщ и более) применяют флотацию, позволяющую достичь высоких технологических показателей. Существуют схемы с дополнительным измельчением рядового концентрата для дораскрытия магнетита и лучшего удаления диоксида кремния и вредных примесей с последующей флотационной или магнитно-флотационной доводкой. Наиболее распространена обратная катионная флотация с использованием крахмала в качестве депрессора минералов железа и аминов в качестве коллектора кремнезема [13–15]. Из стран СНГ флотация используется на Ингулецком и Полтавском ГОКах (Украина), в России применяется для доводки магнетитового концентрата на предприятиях компании «Металлоинвест» (Михайловский ГОК). За рубежом распространено использование перед флотационным обогащением тонкого измельчения в мельницах с перемешивающей средой, однако использование тонкого и ультратонкого измельчения руд неизбежно приводит к потерям тонких частиц магнетита с отвальными хвостами. Метод флотации не обладает высокой селективностью по разделению тонких частиц, которые покрывают поверхности более крупных частиц и воздушных пузырьков, адсорбируют на себя непропорционально большое количество реагентов из-за большей удельной поверхности, образуют агрегаты, попадающие не в «свой» продукт. В мировой практике для уменьшения влияния тонких частиц на эффективность разделения перед флотацией используют обесшламливание в сгустителях или гидроциклонах по классу крупности –20 мкм. Таким образом, необходимо изначально оптимизировать операции рудоподготовки так, чтобы исключить до минимума ошламование магнетита для максимально снижения содержания тонких частиц в продуктах разделения. Решением данной проблемы является использование технологии стадиального вывода готового концентрата, обеспечивающей снижение циркуляционных нагрузок по переделу обогащения и уменьшение переизмельчения магнетита.

Получение грубозернистых концентратов также позволяет поднять производительность оборудования в процессах обезвоживания и благоприятно сказывается на процессах пылеулавливания и очистки сточных вод. Установлено, что часть раскрытого рудного материала возможно вывести из процесса обогащения не только уже после первой стадии измельчения, но и из мелкодробленой руды. Данный подход лежит в основе инновационной энергосберегающей технологии стадиального вывода готового концентрата, позволяющей повысить технологические показатели обогащения, рационально используя при этом энергию измельчающей среды [8; 16]. Прежде широкое внедрение и использование данной технологии сдерживалось неспособностью серийно выпускаемого обогатительного оборудования селективно разделять раскрытые зерна магнетита и его сростки с породообразующими минералами (из-за близких их магнитных свойств, малой разности коэффициентов равнопадаемости и т.д.) или малой производительностью таких аппаратов. Решением данной проблемы стало внедрение и применение на ряде предприятий РФ и стран СНГ магнитно-гравитационной сепарации [17], обеспечивающей селективное разделение раскрытых зерен магнетита и их сростков с породообразующими минералами в сепараторах МГС-2.0. Селективность процесса разделения в таких аппаратах достигается благодаря движению массопотоков под воздействием центробежно-восходящего водного потока в условиях однородного магнитного поля низкой напряженности, что позволяет сепарировать частицы не только по их магнитным свойствам, но и по размерам, форме и плотности [18]. Внедрению данного промышленного образца на предприятия предшествовала разработка в Горном институте КНЦ РАН аналогичных моделей сепараторов лабораторного и полупромышленного типа для проведения соответствующих исследований и испытаний, результаты которых подтвердили возможность использования МГС как эффективного оборудования для повышения качества ЖРК и положили начало их промышленному освоению.

Опыт освоения МГ-сепарации на предприятиях России и стран СНГ

В настоящее время отечественные предприятия столкнулись с санкционными ограничениями, наложенными на поставку импортного промышленного оборудования и запчастей. Ограничение поставок современного и высокопроизводительного оборудования грозит проблемами не только увеличения, но и поддержания текущей производительности обогатительных фабрик, и снижением их конкурентоспособности. Низкая производственная база российского машиностроения не способна покрыть потребности всей горной индустрии, что ведет к необходимости поиска путей обхода санкционных ограничений и закупки аналогов у «дружественных» стран (Белоруссия, Китай, Индия, Иран, ЮАР и др.). На этом фоне МГС выгодно отличаются простотой изготовления и отсутствием движущихся частей. Производить данное оборудование способны отечественные фирмы-изготовители, что соответствует проведению импортозамещающей стратегии и промышленной политики государства. Установка снабжена автоматизированной системой управления процессом сепарации (АСУ ТП), которая состоит из датчиков индукционного контроля ферромагнитной суспензии [19], электромагнитного затвора (на разгрузочном патрубке), шкафа управления (ШУ) с программируемым логическим контроллером (ПЛК) и панелью оператора, имеется возможность подключения к ШУ исполнительных механизмов запорной арматуры и расходомеров водного потока. С сенсорной панели оператора можно осуществлять мониторинг работы оборудования и изменять параметры регулировки, переключаться между ручным и автоматическим режимами. Используемые средства промышленной автоматизации и контрольно-измерительные приборы выпущены ведущими российскими разработчиками и производителями. Как известно, стабильность технологического процесса и прогнозирование результатов разделения напрямую зависят от неизменной нагрузки по питанию, его стабильному вещественному и гранулометрическому составу. В реальности же на действующих производствах эти показатели могут изменяться по нескольку раз за смену, связано это зачастую и с переработкой на одной обогатительной фабрике руд с разных карьеров и рудников.

В Горном институте КНЦ РАН постоянно совершенствуется алгоритм управления процессом, тестируются различные типы измерительных преобразователей, ведутся работы, направленные на достижение более стабильных результатов разделения в МГС в автоматизированном режиме при колебаниях исходного питания и отклонениях в технологическом процессе на производстве.

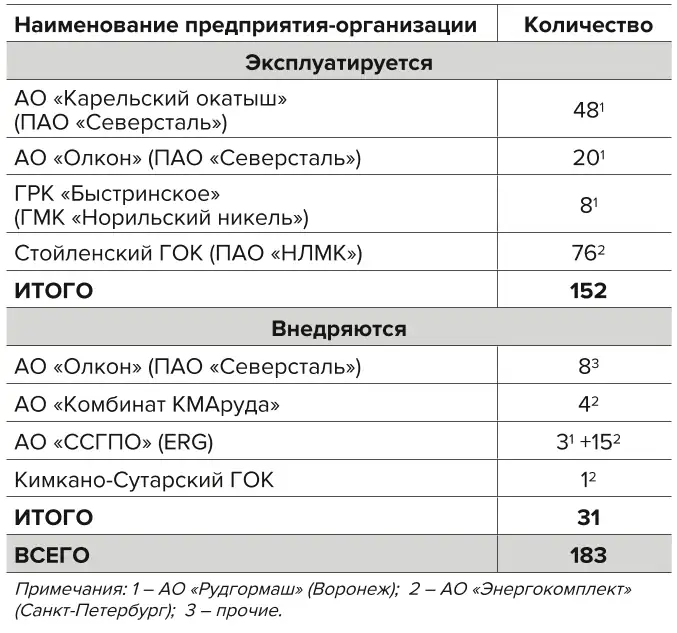

Технология МГ-сепарации позволяет железорудным компаниям модернизировать процесс производства и повышать качество и премиальность производимой продукции, улучшать рентабельность производства, а значит сохранять и повышать свою конкурентоспособность как на внутреннем, так и на внешнем рынках. Заинтересованность и востребованность в данной технологии увеличивает внедрение и использование МГС с каждым годом. Так, на данный момент на производственных площадках уже эксплуатируется 152 аппарата и внедряется еще 31, итого 183 по России и странам СНГ. В табл. 1 представлена сводка по количеству данных аппаратов и их производителям, освоенных предприятиями.

Таблица 1 Освоение МГ-сепарации на предприятиях России и стран СНГ

Table 1 Assimilation of the magnetic gravity separation at operations in Russia and the CIS

Применение МГ-сепарации в сочетании с операцией предварительного тонкого грохочения позволяет из подрешетного продукта грохотов получать высококачественные концентраты с содержанием 70% Feобщ и более при одновременном сокращении энергозатрат и повышении извлечения. Технология стадиального вывода концентрата с использованием МГ-сепарации реализована на Оленегорском ГОКе и внедряется на Соколовско-Сарбайском горно-обогатительном производственном объединении (Казахстан). На ДОФ Оленегорского ГОКа сепараторы МГС-2.0 эксплуатируются на технологических секциях №8–12. Совершенствование технологии обогащения железистых кварцитов позволило выйти на качество свыше 69% Feобщ , с перспективой увеличения до 70–71%, в настоящее время осуществляется внедрение МГС-2.0 на других технологических секциях.

Проведенные испытания на технологической секции III очереди участка обогащения ЦРПО АО «ССГПО» показали возможность повышения качества ЖРК с 63–65% до 68% Feобщ при одновременном снижении доли кремнезема и вредных примесей [20]. Положительные результаты испытаний были использованы для разработки Горным институтом КНЦ РАН технологического регламента обогащения руды на ЦРПО, ставшего основой проекта модернизации технологической схемы обогащения на комбинате. В 2023 г. запланирована модернизация трех технологических секций, осуществлена поставка 14 сепараторов МГС-2.0 производства кампании АО «Энергокомплект» (Санкт-Петербург) (рис. 1).

Рис. 1 Монтаж магнитно- гравитационных сепараторов МГС-2.0 на участке обогащения ЦРПО АО «ССГПО» (Казахстан)

Рис. 1 Монтаж магнитно- гравитационных сепараторов МГС-2.0 на участке обогащения ЦРПО АО «ССГПО» (Казахстан)

Fig. 1 Installation of the MGS-2.0 Magnetic Gravity Separators on the processing site of the ore preparation and concentration shop, SSGPO JSC (Kazakhstan)

На остальных предприятиях, таких как АО «Карельский окатыш» и Стойленский ГОК, магнитно-гравитационная сепарация применяется как доводочная операция. Главной продукцией АО «Карельский окатыш» являются высококачественные офлюсованные и неофлюсованные окатыши для металлургической промышленности, а производимый обогатительной фабрикой концентрат характеризуется содержанием 67,6–70,2% Feобщ На Стойленском ГОКе доводка железорудного концентрата на сепараторах МГС-2.0 производства АО «Энергокомплект» (рис. 2), недавно введенной в эксплуатацию фабрики дообогащения, осуществляется после сверхтонкого измельчения с целью повышения качества железорудного концентрата не менее 0,9% содержания железа общего.

Рис. 2 Технологическая секция на Стойленском ГОКе (ПАО «НЛМК»), оснащенная магнитно-гравитационными сепараторами МГС-2.0

Рис. 2 Технологическая секция на Стойленском ГОКе (ПАО «НЛМК»), оснащенная магнитно-гравитационными сепараторами МГС-2.0

Fig. 2 Process section at the Stoilensky Mining and Beneficiation Plant (NLMK Group) equipped with MGS-2.0 Magnetic Gravity Separators

На обогатительной фабрике ГРК «Быстринское» (Читинская обл., ГМК «Норильский никель») МГ-сепарация используется для получения магнетитового концентрата из хвостов основной медной флотации (рис. 3). Основной задачей применения магнитно-гравитационной сепарации на комбинате является снижение содержания серы в ЖРК и повышение качества в нем более чем на 1%.

Рис. 3 Оснащение сепараторами МГС- 2.0 технологической секции обогатительной фабрики ГРК «Быстринское» (ГМК «Норильский никель»)

Рис. 3 Оснащение сепараторами МГС- 2.0 технологической секции обогатительной фабрики ГРК «Быстринское» (ГМК «Норильский никель»)

Fig. 3 Fitting the process section of the Bystrinskoye ore processing plant (MMC Norilsk Nickel) with MGS-2.0 separators

Опыт эксплуатации магнитно-гравитационной сепарации на железорудных предприятиях России и стран СНГ показал, что применение данного оборудования позволяет существенно повысить качество производимых ЖРК, улучшив тем самым устойчивость и конкурентоспособность работы предприятий в целом. Данный метод разделения тонкоизмельченных продуктов, характеризующийся высокой селективностью процесса при сепарации частиц с близкими физическими свойствами и позволяющий отделять раскрытые рудные зерна от их сростков с породообразующими минералами, все же имеет определенные ограничения в эффективности применения. Это связано с тем, что возможность получения высококачественных концентратов с содержанием железа общего более 71% и железных суперконцентратов с содержанием более 72% затруднена из-за отсутствия контрастности магнитных и плотностных свойств у раскрытых зерен и средних и богатых сростков. Применение флотационного разделения позволяет получать концентраты такого качества, где данная проблема не так существенна. Но, как показала практика применения МГ-сепарации и флотации, оба метода становятся малоэффективны при наличии в разделяемом материале значительного количества тонких частиц магнетита (шламов) крупностью менее 20 мкм. Следствием обогащения таких продуктов является получение сливов МГ-сепарации и пенных продуктов обратной катионной флотации с высоким содержанием Feобщ (от 40 до 60%), создающих высокие циркуляционные потоки и требующих дополнительной переработки в отдельных циклах, что приводит к необоснованному росту потерь и резкому увеличению себестоимости обогатительного передела. Кардинальное решение данной проблемы – снижение содержания тонких частиц до минимума – заключается в применении принципа стадиального вывода концентрата на основе рационального использования энергии измельчения и оптимизации массопотоков технологической схемы обогащения. Оптимизация рудоподготовки на основе своевременного вывода готового материала из процесса уменьшения крупности по мере его раскрытия может быть осуществлена путем использования цифровых двойников процессов измельчения, при этом и сепарационные процессы требуют современных систем управления для стабилизации качества производимой продукции в условиях нестабильных характеристик перерабатываемых руд.

Заключение

1. В Горном институте КНЦ РАН разработана эффективная технология переработки железных руд, которая прошла промышленную апробацию и зарекомендовала себя на ряде предприятий России и стран СНГ. Высокая селективность процесса МГ-сепарации выгодно отличается от традиционных направлений повышения качества ЖРК, не несет экологической нагрузки на окружающую среду, как, например, процесс флотации, и имеет меньшие эксплуатационные расходы.

2. Разработанная эффективная технология базируется на использовании принципа стадиального вывода готового концентрата и позволяет получать высококачественные железорудные концентраты уже после первой стадии измельчения, повышая извлечение железа общего и магнитного при снижении удельных затрат.

3. Опыт эксплуатации показал, что использование МГ-сепарации в качестве доводочной операции малоэффективно из-за высокого содержания тонких частиц магнетита в исходном питании. В настоящее время в железорудной промышленности отсутствует стандартное решение для эффективной переработки шламов, данная проблема присуща всем методам разделения, в том числе флотационному. Для минимизации переизмельчения раскрытые рудные минералы требуется выводить уже начиная с «головы» технологической схемы, для этого необходимо внедрение технологии стадиального вывода готового концентрата.

4. Внедрение АСУ ТП для процесса МГ-сепарации необходимо для использования в цифровом развитии промышленности, а именно программно-аппаратного решения – цифрового двойника как отдельных технологических процессов, так и всего производства в целом. Цифровой двойник может быть интегрирован в штатную производственную автоматизированную систему управления, а его применение в экосистеме предприятия помогает в любой момент выполнять оценку текущего состояния оборудования и остаточного ресурса, выявлять причины неисправностей и главным образом формировать рекомендации оптимальных режимов работы в реальном времени.

Список литературы

1. Рощин В.Е., Рощин А.В. Электрометаллургия и металлургия стали. 4-е изд., перераб. и доп. Челябинск: Издательский центр ЮУрГУ; 2013. 572 с.

2. Кармазин В.В., Кармазин В.И. Магнитные, электрические и специальные методы обогащения полезных ископаемых. Т. 1: Магнитные и электрические методы обогащения полезных ископаемых. М.: Горная книга; 2012. 672 с.

3. Пелевин А.Е., Сытых Н.А. Стадиальное выделение железного концентрата с помощью барабанного магнитного сепаратора с модифицированной ванной. Обогащение руд. 2016;(4):10–15. https://doi.org/10.17580/or.2016.04.02

4. Гзогян С.Р. Исследование состояния поверхности магнетита и кварца в ферромагнитной суспензии. Горный информационноаналитический бюллетень. 2019;(5):189–199. https://doi.org/10.25018/0236-1493-2019-05-0-189-199

5. Lakshmanan V.I., Roy R. Ramachandran R. (eds). Innovative process development in metallurgical industry. Springer; 2016. https://doi.org/10.1007/978-3-319-21599-0

6. Liming Lu. (ed.). Iron ore: Mineralogy, processing and environmental sustainability. Hardcover; 2015. 666 p.

7. Лебедок А.В., Маркворт Л. Современное обогащение железной руды – вызовы и решения от ALLMINERAL. Горная промышленность. 2022;(3):84–88. https://doi.org/10.30686/1609-9192-2022-3-84-88

8. Прокопьев С.А., Прокопьев Е.С., Емельянова К.К., Напольских С.А. Получение высококачественного магнетит-гематитового концентрата методом винтовой сепарации. Горный журнал. 2021;(6):86–90. https://doi.org/10.17580/gzh.2021.06.07

9. Пелевин А.Е. Пути повышения эффективности технологии обогащения железорудного сырья. Черная металлургия. Бюллетень научно-технической и экономической информации. 2019;75(2):137–146. https://doi.org/10.32339/0135-5910-2019-2-137-146

10. Исмагилов Р.И., Козуб А.В., Гридасов И.Н., Шелепов Э.В. Современные направления повышения эффективности переработки железистых кварцитов на примере АО «Михайловский ГОК им. А.В. Варичева». Горная промышленность. 2020;(4):98–103. https://doi.org/10.30686/1609-9192-2020-4-98-103

11. Пелевин А.Е., Сытых Н.А. Сравнение использования гидроциклонов и грохотов в замкнутом цикле измельчения титаномагнетитовой руды. Горный информационно-аналитический бюллетень. 2022;(5):154–166. https://doi.org/10.25018/0236_1493_2022_5_0_154

12. Немыкин С.А., Копанев С.Н., Мезенцева Е.В., Окунев С.М. Производство железорудного концентрата с повышенной долей полезного компонента. Горный журнал. 2017;(5):27–31. https://doi.org/10.17580/gzh.2017.05.05

13. Villalobos S. Vertimill as the definitive step before concentration. Procemin GEOMET 2018. Available at: https://www.researchgate.net/publication/332275239

14. Гзогян Т.Н. Теоретические и экспериментальные исследования получения высококачественных концентратов. Горный информационно-аналитический бюллетень. 2010;(4):389–393. Режим доступа: https://giab-online.ru/files/Data/2010/4/Gzogyan_4_2010.pdf

15. Zhang X., Gu X., Han Y., Parra-Álvarez N., Claremboux V., Kawatra S.K. Flotation of Iron Ores: A Review. Mineral Processing and Extractive Metallurgy Review. 2021;42(3):184–212. https://doi.org/10.1080/08827508.2019.1689494

16. Олейник Т.А., Скляр Л.В., Олейник М.О., Скляр А.Ю. Особенности флотации железных руд. Обогащение полезных ископаемых. 2017;(67):88–100.

17. Опалев А.С., Щербаков А.В. Разработка и внедрение энергосберегающей технологии обогащения железистых кварцитов на АО «ОЛКОН». Труды Кольского научного центра РАН. 2015;(3):176–184.

18. Опалев А.С., Бирюков В.В., Буренина И.В. К механизму селективного разделения магнетитсодержащих продуктов в магнитно-стабилизированном ожиженном слое магнитно-гравитационного сепаратора. Научный вестник Московского государственного горного университета. 2013;(3):37–48. Режим доступа: https://pandia.ru/text/78/056/16181.php

19. Баженов И.Н., Басов О.О. Метод индукционного контроля массовой доли железа в магнетитовой руде. Записки Горного института. 2018;230:123–130. https://doi.org/10.25515/PMI.2018.2.123

20. Гриненко В.И., Опалев А.С., Маевский П.В., Карпов И.В. Повышение качества железорудного концентрата на АО «ССГПО» методом магнитно-гравитационной сепарации. Горный журнал. 2021;(10):81–86. https://doi.org/10.17580/gzh.2021.10.10