Возможность применения различных типов ленточных конвейеров при циклично-поточной технологии глубоких карьеров

![]() В.И. Галкин, Е.Е. Шешко

В.И. Галкин, Е.Е. Шешко

Национальный исследовательский технологический университет «МИСИС». г. Москва, Российская Федерация

Горная Промышленность №3 / 2023 стр. 117-122

Резюме: Происходящее в настоящее время углубление карьеров приводит к ухудшению условий эксплуатации горнотранспортной техники в системе цикличной технологии с применением автотранспорта, что приводит к неизбежности внедрения циклично-поточной технологии с применением подъёмных ленточных конвейеров – как традиционных, так и специальных. В связи с этим возникает необходимость оценки возможности их применения в конкретных условиях эксплуатации. Выполнен технический анализ подъёмных систем с применением традиционных ленточных конвейеров в условиях Лебединского, Михайловского ГОКов, АО Карельский окатыш, а также крутонаклонных с прижимной лентой, трубчатых ленточных со специальной шевронной лентой и конвейеров типа RopeCon. Установлено, что для карьеров с производительностью выше 20 млн т/год наиболее перспективным является ленточный крутонаклонный конвейер с прижимной лентой, а для карьеров с малой производительностью – до 10 млн т/год – трубчатые крутонаклонные.

Ключевые слова: циклично-поточная технология, ленточный конвейер, крутонаклонный конвейер, трубчатый конвейер, производительность, длина, лента, высота подъёма, коэффициент готовности

Для цитирования: Галкин В.И., Шешко Е.Е. Возможность применения различных типов ленточных конвейеров при циклично-поточной технологии глубоких карьеров. Горная промышленность. 2023;(4):117–122. https://doi.org/10.30686/1609-9192-2023-4-117-122

Информация о статье

Поступила в редакцию: 25.05.2023

Поступила после рецензирования: 29.06.2023

Принята к публикации: 01.07.2023

Информация об авторах

Галкин Владимир Иванович – доктор технических наук, профессор, Национальный исследовательский технологический университет «МИСИС», г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Шешко Евгения Евгеньевна – кандидат технических наук, профессор, Национальный исследовательский технологический университет «МИСИС», г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

В настоящее время значительная часть крупных карьеров, добывающих руду, достигла глубины разработки 600 м и более, при этом в перспективе их проектная глубина может достигать 800–1000 м. Углубление карьеров приводит к резкому ухудшению условий эксплуатации горной техники в системе цикличной технологии (ЦТ) разработки месторождения с применением автотранспорта или железнодорожного транспорта, сопровождается увеличением затрат на перемещение полезного ископаемого и возрастанием вредных выбросов от автотранспорта в атмосферу, что занимает значительную часть в себестоимости добычи полезного ископаемого [1; 2]. В связи с этим единственным возможным способом подъёма горной массы из карьера и транспортирования на его поверхности может быть только циклично-поточная технология (ЦПТ) [3].

Основными факторами, влияющими на выбор в пользу применения ЦПТ, являются: глубина карьера и производительность; расстояние транспортирования (плечо откатки), которое регламентируется для автомобильного транспорта ≈ 4–5км, а также срок эксплуатации карьера, составляющий не менее 12–15 лет.

Кроме того, при внедрении на горном предприятии ЦПТ можно уменьшить затраты на автотранспорт за счёт снижения количества рабочих самосвалов в среднем на 40%, что приведёт к уменьшению выброса пыли на 30% и уменьшению объёмов отработки вскрыши на 35%.

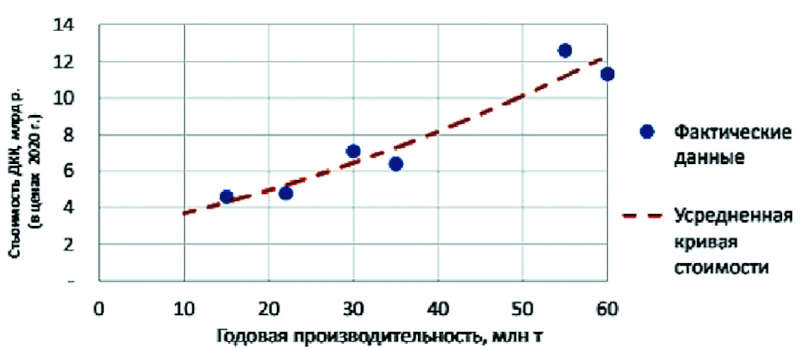

Рис. 1 Оценка зависимости инвестиций в дробильно- конвейерный комплекс (ДКК) от его годовой производительности

Рис. 1 Оценка зависимости инвестиций в дробильно- конвейерный комплекс (ДКК) от его годовой производительности

Fig. 1 Assessment of the dependence of investments in the crushing and conveyor complex (CCC) on its annual productivity

На основании анализа информации из публикаций об инвестиционных затратах горнодобывающих компаний по применению комплексов ЦПТ можно констатировать, что зависимость вложений в дробильно-конвейерный комплекс (ДКК) от годовой производительности карьеров близка к прямо пропорциональной, но с незначительной тенденцией возрастания в области высоких производительностей в интервале от 40 до 60 млн т/год (рис. 1) [2]. Следует отметить, что для более глубокого анализа инвестиций ДКК необходимо рассматривать зависимость технико-экономических показателей не только от производительности, но и от эксплуатационных параметров подъёмного конвейерного комплекса: степени дробления руды; угла наклона, высоты подъема, протяженности и конфигурации трассы конвейера; типа ленты, её ширины и скорости движения; количества конвейеров в линии от дробилки до склада.

Состояние рассматриваемого вопроса

При применении ЦПТ в качестве основного транспортного средства, осуществляющего подъём горной массы на поверхность карьера и дальнейшее её транспортирование до обогатительной фабрики или до места складирования, применяются обычно стандартные ленточные конвейеры. Вместе с тем в зависимости от технологии ведения горных работ, помимо дробильного комплекса, установленного в карьере, могут быть эффективны в качестве «подъёмных» и ряд других перспективных типов ленточных конвейеров:

• крутонаклонный ленточный конвейер с прижимной лентой с углом подъёма до 90°;

• ленточный трубчатый конвейер с углом подъёма до 25°, а также со специальной гофрированной лентой до угла подъёма 45°;

• ленточный конвейер типа RopeCon с гофрированной лентой на ходовых опорах и перегородками с углом подъёма до 35°, благодаря появлению в промышленности следующих инновационных решений: высокопрочных, энергосберегающих резинотросовых конвейерных лент с прочностью до 10 000 Н/мм ширины ленты; роликоопор с низким коэффициентом сопротивления вращению ω^'= 0,022 и пробегом подшипников до 50 000 ч; приводных блоков мощностью по 5000 кВт и более; инновационных систем автоматизации и средств контроля за функционированием основных узлов конвейера.

Рассмотрим более подробно перечисленные варианты применения различных типов ленточных конвейеров в качестве подъёмных.

Установка традиционного ленточного конвейера с углом подъёма до 16° возможна при трассе, проложенной по диагонали на борту карьера, или при проходке траншеи или полутраншеи, в связи с чем значительно возрастают затраты на горно-капитальные работы, которые увеличивают стоимостные параметры транспортного комплекса.

В последнее время такие транспортно-технологические системы успешно применяются на следующих карьерах. Лебединский ГОК компании «Металлоинвест» в 2022 г. запустил в эксплуатацию комплекс ЦПТ, включающий два дробильных комплекса и две параллельные подъёмные конвейерные системы длиной 3773 м каждая, разработанные германской фирмой Tssenkrupp.

Загрузка каждой транспортной цепочки начинается с пластинчатого питателя длиной L1=10 м, на который поступает руда крупного дробления из дробилки. С пластинчатого питателя руда перегружается на погрузочно-разгрузочный ленточный конвейер длиной L2=101 м, имеющий скорость движения ленты v2=2 м/с, с которого перегружается на разгонный конвейер длиной L3=30 м со скоростью ленты v3=4 м/с. Применение погрузочно-разгрузочного конвейера связано с формированием направления движения грузопотока руды, совпадающего с направлением движения ленты подъёмного конвейера.

Разгонный конвейер загружает руду на подъёмный ленточный конвейер длиной L4=3150 м, который состоит из двух участков – подъёмного с углом наклона +15° длиной 985 м, поднимающего груз на высоту +294,3 м и проходящего по диагонали борта карьера, а также горизонтального участка длиной 2165 м, располагаемого на поверхности карьера. Суммарная мощность двухбарабанного регулируемого привода каждого подъёмного конвейера составляет 7500 кВт. С разгрузочного барабана наклонного конвейера руда поступает на перегрузочный конвейер длиной L5= 482 м, высотой подъёма +3,7 м и мощностью привода 355 кВт. С этого конвейера руда поступает в бункер и затем на конвейерную систему буферного склада крупнодроблёной руды 1.

Производительность каждого конвейера в транспортной цепочке конвейерного подъёма по руде составляет 5500 т/ч, ширина резинотросовой ленты – 1600 мм при регулируемой скорости до 5,35 м/с.

Если принять коэффициент готовности каждого ленточного конвейера в транспортной цепочке и перегрузочного пункта равным KГ=0,98, что для перегрузочного пункта является «явно» завышенной величиной, то при установке в линию шести конвейеров (пяти ленточных и одного пластинчатого), а также наличия шести перегрузочных пунктов – суммарный коэффициент готовности такой транспортной системы получается равным KГΣ = 0,77. На одном из бортов Михайловского ГОКа для подъёма руды также используется подобная транспортная система, но имеющая большую производительность и меньшую длину.

Для этой системы из-под дробилки руда транспортируется сначала пластинчатым питателем, затем перегружается на ленточный разгонный конвейер с шириной ленты В = 2000 мм, длина транспортирования которого L1= 50 м, угол подъёма β1 = +4°, производительность Q = 7200 т/ч. Далее руда поступает на подъёмный ленточный конвейер с шириной ленты В2 = 1600 мм, который устанавливается в траншее, пройденной под углом β2 = +13° по борту карьера. Длина конвейера L2 = 800 м, причём наклонный участок имеет длину 700 м, а оставшиеся 100 м – горизонтальный участок на поверхности карьера, где расположен привод конвейера. Подъёмный конвейер перегружает руду на 3-й конвейер, установленный на поверхности карьера под углом β3 = +10°, имеющий ширину ленты 1600 мм. Длина конвейера L3 = 650,0 м, причём наклонный участок имеет длину 580 м, а оставшиеся 70 м – горизонтальный участок, где установлены привод и узел перегрузки.

Четвёртый конвейер с такой же шириной ленты – горизонтальный, имеет длину L4 = 960 м, транспортирует руду на склад. На ставе этого конвейера установлен штабелёр, осуществляющий складирование доставленной руды.

Таким образом, мы имеем транспортную систему, состоящую из четырех конвейеров, с четырьмя узлами перегрузки и общей длиной L = 2460 м. Коэффициент готовности такой системы будет составлять KГΣ = 0,85.

АО Карельский окатыш компании ПАО Северсталь в 2023 г. закончил строительство проекта по транспортированию железной руды и вскрыши на поверхность карьера за счёт применения ЦПТ с целью уменьшения затрат на транспорт. Для этого в карьере на глубине 236 м установили две дробилки для измельчения руды и вскрышных пород. Измельченные руда и порода перегружаются двумя разгрузочными ленточными конвейерами на два подъёмных ленточных, смонтированных параллельно в траншее, пройденной под углом +14° до поверхности карьера на высоту +236 м. На поверхности карьера руда перегружается на складской стационарный конвейер, который укладывает руду в штабели, а затем погрузчики загружают её в думпкары для доставки на дробильно-обогатительную фабрику. Следует отметить, что в установленных транспортных системах для перегрузки руды и породы из-под дробилок на подъёмные конвейеры отсутствуют пластинчатые питатели, что положительно влияет на надёжность работы конвейерных линий.

Вскрышная порода с подъёмного конвейера на высоте +225 м перегружается на поверхностный соединительный конвейер, установленный под углом +7° и поднимающий породу ещё на +107 м, где она перегружается на отвалообразователь и отсыпается в отвал.

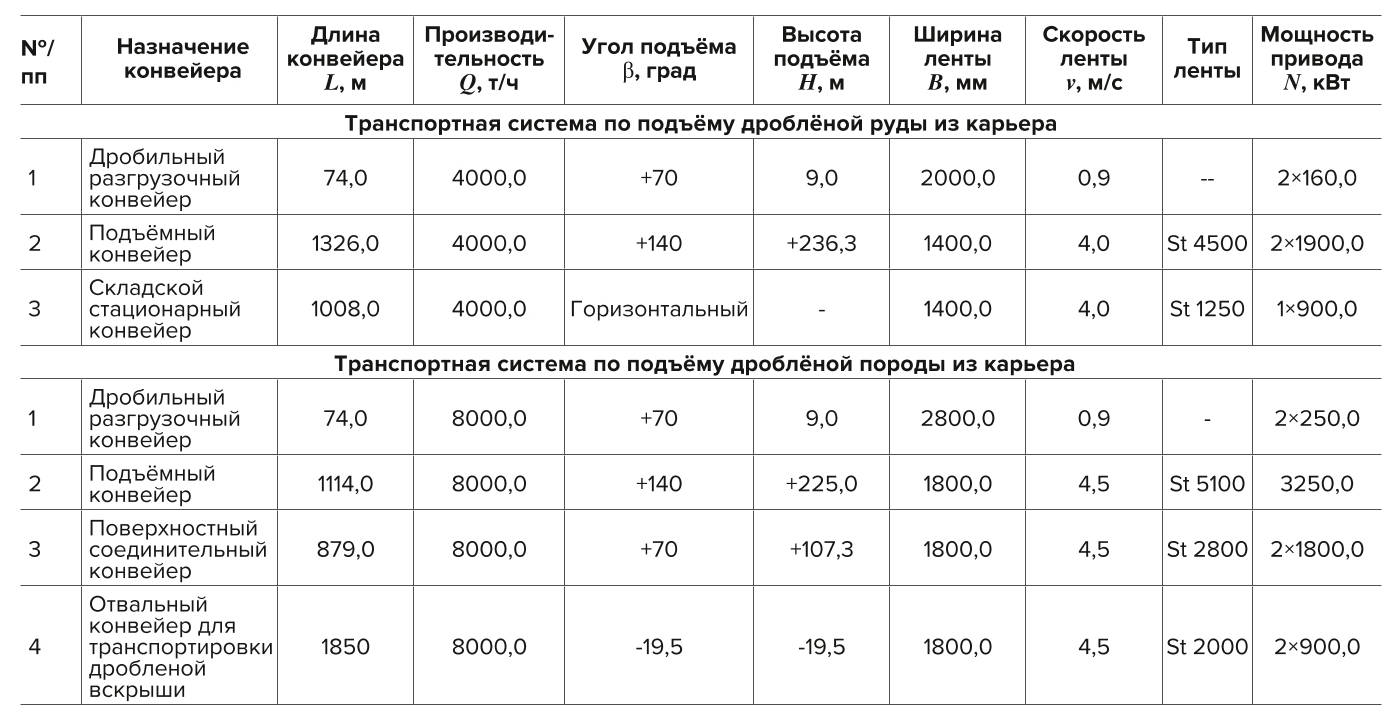

Технические параметры всех используемых конвейеров в цепочке подъёма руды и породы представлены в табл. 1. На основании принятой ранее величины коэффициента готовности ленточного конвейера и перегрузочного пункта, равной KГ = 0,98, получаем: для подъёмной конвейерной линии, состоящей из трех ленточных конвейеров, транспортирующих руду, длиной LΣ = 2408 м , суммарный коэффициент готовности будет равен KГΣ = 0,88, а для транспортирования дроблёной породы конвейерной линией, состоящей из четырех ленточных конвейеров длиной LΣ = 3917 м и четырех перегрузочных пунктов, суммарный коэффициент готовности будет KГΣ = 0,85.

В последние годы некоторые крупные рудные карьеры России – Оленегорский, Михайловский ГОКи – начали использовать ЦПТ с применением крутонаклонных ленточных конвейеров с прижимной лентой, которые установлены под углом +37°.

Конструктивной особенностью такого конвейера является наличие двух ленточных контуров – грузонесущего и прижимного, что отражается на капитальных затратах и монтаже. Достаточно подробно о преимуществах, а также конструктивных и эксплуатационных особенностях КНК изложено в статье [4].

С учётом опыта эксплуатации КНК в Мурунтау (Узбекистан) на Оленегорском и Михайловском ГОКах можно обозначить наиболее проблемные конструктивные узлы, влияющие на их эксплуатационные параметры:

• по возможности применять на грузонесущем полотне конвейера арамидные ленты, погонный вес которых в среднем в 1,5 раза меньше, чем резинотросовых, что повлечёт уменьшение диаметров и веса приводных, натяжных и отклоняющих барабанов, а также уменьшение потребляемой мощности привода;

• обосновывать параметры переходного загрузочного участка;

• обосновывать параметры прижимных устройств ленты в зависимости от длины става крутонаклонного участка конвейера;

• осуществлять расчёт и выбор подшипниковых узлов роликоопор грузовой ветви конвейера с учётом дополнительных усилий, возникающих от веса прижимной ленты и усилий прижимных устройств.

Таблица 1 Характеристики подъёмных и магистральных ленточных конвейеров, установленных на карьере Карельский окатыш

Table 1 Characteristics of lifting and main belt conveyors installed at the Karelian Okatysh open pit

Наиболее эффективные области применения крутонаклонного ленточного конвейера с прижимной лентой при циклично-поточной технологии с установкой его под углом больше 30° в сравнении с экскаваторно-автомобильным транспортом; подъёмным традиционным ленточным конвейером; крутонаклонным ленточным трубчатым конвейером – представлены в работах [5; 6].

Возможность применения при ЦПТ в качестве подъёмных трубчатых ленточных конвейеров (ЛТК), которые в определённых условиях могут конкурировать с крутонаклонными конвейерами с прижимной лентой, рассмотрена в работе [4].

В традиционном исполнении ЛТК может транспортировать насыпной груз с углом наклона до +25°, однако с учётом экспериментальных исследований, проведённых в Германии на трубчатом конвейере, была установлена специальная конвейерная лента с шевронными выступами, препятствующими скатыванию транспортируемого груза2 [7–9]. В результате область его применения расширилась до угла наклона в +46° и глубины до 700 м. Кроме того, он может транспортировать груз по пространственной криволинейной трассе с радиусом кривизны в 450 м и максимальным размером куска до 350 мм. Производительность конвейера с такой лентой может быть до 6000 м3/ч при скорости её движения 4 м/с.

Следует отметить существенные недостатки ЛТК, влияющие на их стоимостные параметры, которые заключаются в следующем: завышенная стоимость конвейерной ленты; при равной ширине ленты площадь сечения располагаемого на ней груза, а следовательно, и производительность – у традиционного ленточного конвейера на 25% больше, чем у ЛТК; сложности с обслуживанием; количество роликов, приходящихся на единицу длины става ЛТК, в два раза больше, чем у крутонаклонного конвейера с прижимной лентой (КНК). При этом удельная металлоемкость става трубчатого ленточного конвейера (без опор, ленты и приводной станции) при диаметре трубы 800 мм и ширине ленты 2300 мм составляет 1,15 т/м, а у КНК с прижимной лентой шириной 2000 мм при той же производительности – 1,74 т/м, что на 34% больше, чем у трубчатого ленточного конвейера [4].

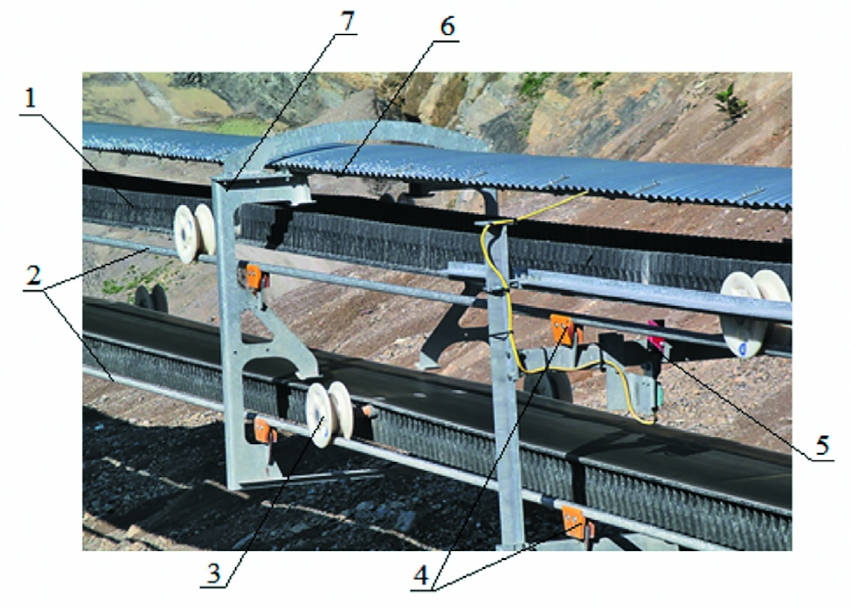

Рис. 2 Конструкция линейного става ленточного конвейера типа RopeCon®: 1 – конвейерная лента с гофрированными бортами и перегородками; 2 – направляющие армированные стальные канаты; 3 – ходовые опоры с осями; 4 – кронштейны опорной рамы; 5 – датчики натяжения несущих канатов; 6 – несущие армированные стальные канаты, расположенные под защитным укрытием; 7 – опорная рама

Рис. 2 Конструкция линейного става ленточного конвейера типа RopeCon®: 1 – конвейерная лента с гофрированными бортами и перегородками; 2 – направляющие армированные стальные канаты; 3 – ходовые опоры с осями; 4 – кронштейны опорной рамы; 5 – датчики натяжения несущих канатов; 6 – несущие армированные стальные канаты, расположенные под защитным укрытием; 7 – опорная рама

Fig. 2 The design of the linear stave of the RopeCon® type belt conveyor: 1 – conveyor belt with corrugated sides and partitions; 2 – guide reinforced steel ropes; 3 – way supports with axles; 4 – support frame brackets; 5 – load-bearing rope tension sensors; 6 – load–bearing reinforced steel ropes located under a protective shelter; 7 – support frame

Ленточный конвейер типа RopeCon® с гофрированной лентой, перегородками и на ходовых опорах также может применяться в качестве подъёмного с углом наклона до +35°. Его конструктивные и эксплуатационные особенности достаточно подробно представлены в работах [10–13]. Линейный став рассматриваемого нами конвейера представлен на рис. 2, он состоит из шести однотипных стальных канатов, состоящих из несущих канатов 6 и направляющих канатов 5 для ходовых роликов грузовой и порожней ветвей. Конвейерная лента 1 с гофрированными бортами снабжена ходовыми роликами 2 с осями, закреплёнными на нижней обкладке ленты с заданным интервалом. Все канаты объединены между собой в вантовую систему с помощью опорной рамы 4, имеющей захваты 7 и кронштейны 3.

Данные проекта установки под углом +22° к горизонту конвейера RopeCon® длиной 945 м, производительностью 5000 т/ч для транспортирования медной руды из карьера глубиной 350 м представлены на портале недропользователей dprom.online 3.

Рис. 3 План и профиль трассы конвейера «RopeCon»® для транспортирования медной руды из карьера: а – схема расположения конвейера в карьере с горизонтальной проекцией l=945 м; б – профиль трассы подъёмного конвейера

Рис. 3 План и профиль трассы конвейера «RopeCon»® для транспортирования медной руды из карьера: а – схема расположения конвейера в карьере с горизонтальной проекцией l=945 м; б – профиль трассы подъёмного конвейера

Fig. 3 The plan and profile of the route of the conveyor “RopeCon”®, for transporting copper ore from the open pit: a) the scheme of location of the conveyor in the open pit, with a horizontal projection l = 945 m; b) profile of the lifting conveyor route

На рис. 3 изображена схема установки данного конвейера в карьере, из которой видно, что его канатный став смонтирован над уступами без промежуточных опор, а привод установлен на почве поверхности карьера. В табл. 2 представлены исходные данные и результаты расчёта основных параметров конвейера RopeCon®, изображённого на рис. 3.

Таблица 2 Исходные данные и результаты расчёта основных параметров конвейера RopeCon®

Table 2 Initial data and calculation results of the main parameters of the RopeCon® conveyor

портирование в 4 раза меньше в сравнении с традиционным ленточным конвейером, по причине применения ленты с ходовыми опорами вместо поддерживающих роликоопор.

Основные недостатки заключаются в следующем: стоимость ленты возрастает из-за применения гофробортов и перегородок; трудности в очистке конвейерной ленты, изза чего на порожней ветви применяются два устройства для переворота ленты; скорость движения ленты ограничена ≈ 3,5 м/с – условием максимального заполнения грузом объёма между перегородками на ленте, особенно при углах установки конвейера более чем +20°.

Выводы

На основании представленных в статье материалов можно сделать следующие выводы:

1. Показано, что с возрастанием глубины карьера применение ЦПТ с цепочкой подъёмных ленточных конвейеров позволяет уменьшить затраты за счёт снижения количества рабочих самосвалов в среднем на 40%, что приведёт к уменьшению объёмов отработки вскрыши на 35%, а также к уменьшению выброса пыли на 30%.

2. Инвестиции в ЦПТ зависят не только от производительности карьера, но и от эксплуатационных параметров подъёмного конвейерного комплекса: степени дробления руды; угла наклона, высоты подъема, протяженности и конфигурации трассы конвейера; типа ленты, её ширины и скорости движения; количества конвейеров в линии от дробилки до склада.

3. Анализ подъёмных транспортных комплексов, применяемых при ЦПТ в России, показал, что их суммарная длина может достигать 4000 и более метров, а количество конвейеров в линии – больше 5, что приводит к снижению коэффициента готовности транспортного комплекса до KГΣ = 0,77 и влечёт за собой увеличение вероятности его отказа.

4. Наиболее перспективным типом подъёмного конвейера можно считать крутонаклонный с прижимной лентой, при этом эффективная область его применения в ЦПТ будет при установке под углом больше 30°, и при относительно высоких производительности и высоте подъёма полезного ископаемого.

5. Использование ленточного трубчатого конвейера в качестве крутонаклонного подъёмного может быть конкурентоспособным в сравнении с КНК при производительности карьера от 5 до 10 млн т/год, а также при ограниченном пространстве в карьере у пункта загрузки транспортируемого материала на конвейер, поскольку конструкция его става более компактная и менее металлоёмкая.

Список литературы

1. Журавлев А.Г., Семенкин А.В. Оценка эффективности циклично-поточной технологии в условиях современных карьеров. Известия Томского политехнического университета. Инжиниринг георесурсов. 2020;331(10):80–90. https://doi.org/10.18799/24131830/2020/10/2852

2. Семенкин А.В., Антонов В.А. Исследование экономического показателя затрат при циклично-поточной технологии на рудных карьерах. Известия высших учебных заведений. Горный журнал. 2019;(1):103–111. https://doi.org/10.21440/0536-1028-2019-1-103-111

3. Глебов А.В., Берсенев В.А., Кармаев Г.Д., Семенкин А.В. Новые подходы и решения по применению циклично-поточной технологии на карьерах. Горный журнал. 2017;(6):48–52. https://doi.org/10.17580/gzh.2017.06.09

4. Семенкин А.В., Журавлев А.Г. Прогноз сравнительных областей применения крутонаклонных конвейеров. Горный информационно-аналитический бюллетень. 2021;(5-2):322–337. https://doi.org/10.25018/0236_1493_2021_52_0_322

5. Шешко Е.Е. Влияние величины прижимного усилия на крутонаклонном конвейере с прижимной лентой на его работоспособность и основные параметры. Горный журнал. 2019;(4):74–77. https://doi.org/10.17580/gzh.2019.04.15

6. Шешко Е.Е., Пестриков О.В. Обоснование зависимости величины необходимого прижимного усилия на крутонаклонном конвейере с прижимной лентой от его длины и угла наклона. Горный журнал. 2021;(5):83–85. https://doi.org/10.17580/gzh.2021.05.10

7. Галкин В.И. Расширение области применения трубчатых ленточных конвейеров за счёт конструктивных инновационных решений. Горный журнал. 2020;(5):52–56. https://doi.org/10.17580/gzh.2020.05.09

8. Zhang Y. The technology behind one of the world’s longest pipe conveyors. January 9, 2018. Available at: https://www.powermag.com/the-technology-behind-one-of-the-worlds-longest-pipe-conveyors/

9. Zamiralova M.E., Lodewijks G. Shape stability of pipe belt conveyors: From throughability to pipe-ability. FME Transactions. 2016;44(3):263–271. Available at: https://www.mas.bg.ac.rs/_media/istrazivanje/fme/vol44/3/6_mzamiralova_et_al.pdf

10. Minkin A., Wolpers F.M., Hellmuth T. Overcoming a mines embankment: IPCG system with new belt conveying concept for steep opencast minewalls. Bulk Solids Handling. 2019;37(2):18-23. Available at: https://www.bulk-online.com/en/article/technical-article/overcoming-mines-embankment-ipcc-system-new-belt-conveying-concept-steep

11. Галкин В.И. Новый тип ленточных конвейеров ROPECON®, реальность и перспективы. Анализ конструктивных и эксплуатационных параметров специальных ленточных конвейеров с подвеской на канатах. Горный информационно-аналитический бюллетень. 2019;(6):136–146. https://doi.org/10.25018/0236-1493-2019-06-0-136-146

12. Галкин В.И., Доблер М.О. Анализ конструктивных особенностей става ленточного конвейера типа Ropecon®. Горный информационно-аналитический бюллетень. 2022;(8):85–94. https://doi.org/10.25018/0236_1493_2022_8_0_85

13. Fedorko G., Molnár V., Kopas M. Calculation and simulation model of a system RopeCon. TEM Journal. 2018;7(3):480–487. https://doi.org/10.18421/TEM73-02