К вопросу о гранулометрическом составе взорванных скальных пород

![]() А.В. Дремин1, В.С. Великанов1,2

А.В. Дремин1, В.С. Великанов1,2

1 ООО «ДАВТЕХ», г. Екатеринбург, Российская Федерация

2 Уральский федеральный университет имени первого Президента России Б.Н. Ельцина, г. Екатеринбург, Российская Федерация

Горная Промышленность №3 / 2023 стр. 73-78

Резюме: Снижение содержания полезного компонента в руде и увеличение глубины карьеров обусловливают необходимость разработки эффективных решений процесса взаимодействия в рамках концепции «mine-to-mill», которые должны быть адаптированы под каждое конкретное горное предприятие и позволят оптимизировать производственные затраты. Целью исследования явилась разработка методологического подхода оценки гранулометрического состава материала в системе взаимодействия «рудник – фабрика». В исследовании использовался комплексный подход, который включает научный анализ и обобщение ранее опубликованных исследований. Методологическую основу исследований составляют методы системного анализа, а также использование информационных технологий. Сделан вывод, что необходимы создание и реализация математического аппарата, который позволил бы формализовать характер статистических данных по гранулометрическому составу. Решение данной задачи имеет исключительную важность, так как большинство данных имеют различный формат представления для получения временного ряда, описывающего динамику процесса с течением времени. Перспективным авторы видят использование предиктивной аналитики – инструмента для анализа статистически значимых и объективных данных, который помогает строить точные прогнозы для принятия решений.

Ключевые слова: полезное ископаемое, гранулометрический состав, открытый способ добычи

Для цитирования: Дремин А.В., Великанов В.С. К вопросу о гранулометрическом составе взорванных скальных пород. Горная промышленность. 2023;(4):73–78. https://doi.org/10.30686/1609-9192-2023-4-73-78

Информация о статье

Поступила в редакцию: 03.07.2023

Поступила после рецензирования: 24.07.2023

Принята к публикации: 24.07.2023

Информация об авторах

Дремин Александр Владимирович – генеральный директор, ООО «ДАВТЕХ», г. Екатеринбург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Великанов Владимир Семенович – доктор технических наук, научный консультант, ООО «ДАВТЕХ», профессор кафедры подъемно-транспортных машин и роботов, Уральский федеральный университет имени первого президента России Б.Н. Ельцина, г. Екатеринбург, Российская Федерация, профессор кафедры автоматики и компьютерных технологий, уральский государственный горный университет, г. Екатеринбург, Российская Федерация; https://orcid.org/0000-0001-5581-2733; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Данная публикация открывает цикл работ, посвященных исследованиям гранулометрического состава взорванных скальных пород. На протяжении столетий человечество осуществляет добычу и переработку минерально-сырьевых ресурсов, причем наиболее распространенный способ извлечения горных пород, это открытый способ. Удельный вес открытых горных работ в общем объеме добычи полезных ископаемых, по оценкам экспертов, составляет в мире 72–73%, в США – 83%, в Российской Федерации (РФ) и странах СНГ – порядка 70%. Современное состояние открытой добычи полезных ископаемых на данном этапе развития открытой геотехнологии характеризуется увеличением глубины карьеров, повышением коэффициента вскрыши и чаще всего снижением содержания полезных компонентов. Необходимо заметить, что общая глубина многих крупных карьеров превышает 200 м, в то время как проектная глубина разработок часто достигает и 700– 1000 м [1]. Очевиден и тот факт, что влияние научно-технического прогресса определяет стремительное развитие техники и современных технологий во всех технологических процессах добычи и переработки полезных минералов. Горнодобывающее оборудование становится все более мощным и производительным, меняются принципы и подходы в управлении сложной техникой, причем перспектива использования безлюдных горных технологий не так уж призрачна. Достаточно обратиться к следующим статистическим данным: к 01.05.2022 г. количество беспилотных карьерных самосвалов, находящихся в эксплуатации во всем мире, составляло 1068 ед. (01.05.2021 г. – 769), прирост на 39%, к концу 2025 г. эта цифра превысит 1800 единиц [2].

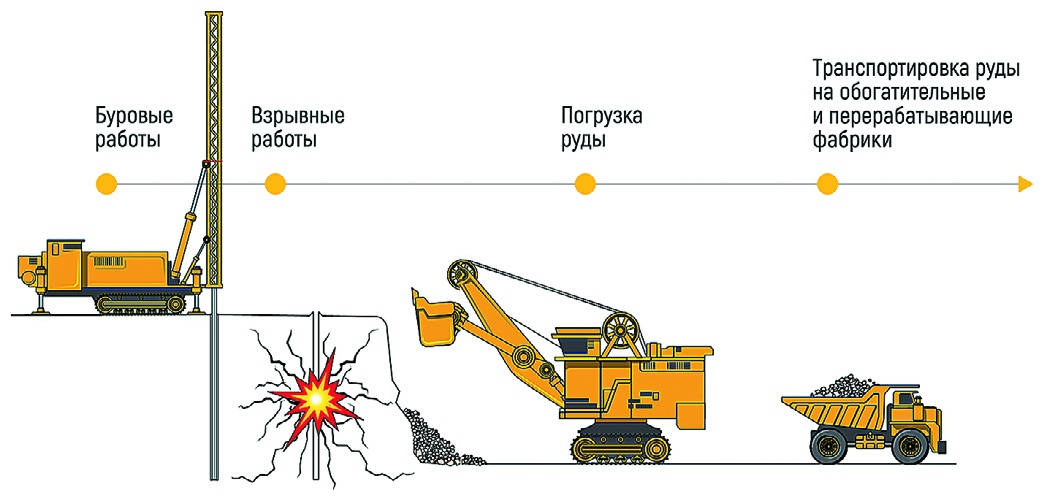

Известно, что основная задача горного производства – оптимизировать всю технологическую цепочку этапов добычи и переработки полезных ископаемых, при этом в рамках решения задачи необходимо рассматривать каждый технологический процесс как отдельно, так и в комплексе [3]. Зарубежные исследователи процесс оптимизации добычи и дальнейшей переработки характеризуют как «mine-to-mill» (М2М). «Mine-to-Mill», как следует из названия, представляет собой целостный подход к добыче и переработке полезных ископаемых. В трактовке компании Motion Metrics – это подход к минимизации энергетических и эксплуатационных затрат при переработке полезного ископаемого с учетом оптимизации всех стадий процесса измельчения. Так, например, в работе [3] отмечается, что оптимизация «от рудника к фабрике» успешно применяется при добыче твердых полезных ископаемых, а именно золота, меди и свинца/цинка и других полезных минералов, увеличивает пропускную способность от 5 до 18% и снижает затраты на 10%. Исследования консалтинговой компании Esen Mining Consulting под руководством S. Esen [4–6], Hatch и Metso PTI под руководством W. Valery et al. [7–9] показали следующие результаты по оптимизации процессов золотодобывающего предприятия в рамках концепции М2М: снижение на 7–22% общих затрат на бурение и взрывание; увеличение на 10–30% производительности дробильно-сортировочного комплекса; снижению на 17–31% себестоимости тонны руды. Таким образом, реализация стратегии М2М в условиях российских горнодобывающих предприятий определит не только конкурентное технологическое преимущество, но и обеспечит им минимизацию себестоимости на каждой производственной технологической операции (рис. 1).

Рис. 1 Этапы добычи полезных минералов

Рис. 1 Этапы добычи полезных минералов

Fig. 1 Stages of the mineral mining process

Буровзрывные работы (БВР) – это основа горного передела. БВР на карьерах проводятся с целью отбойки и дробления горной массы до требуемой кусковатости. Качество выполнения БВР определяет затраты на механическое дробление и измельчение, которые, как известно, являются наиболее энергозатратными операциями горно-обогатительного производства. Высказывание производственников «не дробить ничего лишнего» определяет в итоге основные подходы в комплектовании не только комплекса технологического оборудования обогатительной фабрики, но и научно обоснованных решений в области буровзрывных работ в целом. Качество дробления горной массы в условиях открытых разработок до сих пор оценивается экспертным путем, в терминах и подходах нечеткой логики. Нередко на производстве можно услышать: «хорошо раздроблено», «плохо раздроблено», «нормальный развал» и им подобными, или выход негабарита, обмер которого также осуществляют на месте, либо вообще косвенным способом – установлением количества средств взрывания на вторичное дробление.

![Рис. 2 Удельные затраты по основным технологическим операциям в системе «рудник – фабрика» на 1 м3 рудной массы Источник: [3] Fig. 2 Specific costs of the main technological operations in the 'mine-to-mill' system per 1 m3 of mined ore Source: [3]](/images/2023/04_2023/073_2.jpg) Рис. 2 Удельные затраты по основным технологическим операциям в системе «рудник – фабрика» на 1 м3 рудной массы Источник: [3]

Рис. 2 Удельные затраты по основным технологическим операциям в системе «рудник – фабрика» на 1 м3 рудной массы Источник: [3]

Fig. 2 Specific costs of the main technological operations in the 'mine-to-mill' system per 1 m3 of mined ore Source: [3]

Максимальный линейный размер кусков пород в развале редко превышает 1,4 м, их с шагом 0,2 м обычно подразделяют на 7 классов. К первому классу относят куски размером до 0,2 м, ко второму – 0,21–0,4 м, к третьему –0,41–0,6 м и т. д. до седьмого класса, к которому относят куски размером более 1,21 м [10; 11].

В настоящее время усредненная доля затрат для горнодобывающих предприятий РФ, приходящихся на отбойку горной массы, в зависимости от крепости горных пород находится в пределах 20–35%, причем каждое предприятие устанавливает свои собственные требования к кондиционному куску и, как следствие, к размеру негабарита.

На эту величину оказывают влияние следующие факторы: тип применяемого горного и дробильного оборудования (по габаритам технологического оборудования), используемое ВВ, тип и физико-механические свойства полезного ископаемого и т.д. Так, например, в работе [12] доказано изменение производительности от размера куска в забое. Установлено, что при увеличении доли фракций 0–200 мм в два раза производительность драглайна увеличивается в три раза, также в три раза производительность снижается при увеличении доли фракций 401–800 мм в 5 раз и фракций 301–400 мм в 1,4 раза. Данное обстоятельство характерно и для подземной добычи полезных ископаемых, так, в исследованиях [13] установлено влияние выхода негабаритов на производительность погрузочно-доставочных машин (ПДМ) на подземных рудниках Норильского промышленного района. Определено, что в диапазоне 0–10% выхода негабаритов относительная производительность ПДМ снижается в среднем на 0,35% на один процент выхода негабаритов, а в диапазоне 15–20% выхода негабаритов относительная производительность ПДМ снижается в среднем на 0,64% на каждый процент выхода негабаритов.

Материалы и методы

Наиболее полной характеристикой качества дробления горных пород взрывом является гранулометрический состав раздробленной породы. Острой необходимости погружения в теорию взрыва и свойств горных пород в массиве в рамках данной публикации нет, решению этих исследовательских вопросов посвящено много научных работ. Большой вклад в теорию и практику взрывных работ внесли: Н.В. Мельников, К.Н. Трубецкой, Г.П. Демидюк, В.В. Ржевский, В.В. Адушкин, М.А. Садовский, М.А. Лаврентьев, Е.И. Шемякин, С.Д. Викторов, Н.Н. Казаков, В.Л. Барон, В.М. Закалинский, В.Н. Родионов, Б.Н. Кутузов, В.А. Белин, Г.М. Крюков, С.К. Мангуш и другие видные ученые. Большой вклад в разработку компьютерных технологий для описания процессов воздействия взрыва на горные породы внесли: С.Д. Викторов, Н. Н. Казаков, СВ. Лукичев, В.Л. Барон, СВ. Копылов, М.Г. Горбонос и другие исследователи. Существует достаточное количество методов измерения гранулометрического состава после взрыва. Общеизвестны следующие: ситовый анализ; поштучный обмер (учет); планиметрический (фотопланиметрический), линейный (фотолинейный) и точечный. Наиболее предпочтительным является метод, основанный на компьютерной обработке группы фотопланограмм, разработанный в УРАН ИПКОН РАН под руководством С.Д. Викторова [14].

Некоторыми авторами для оценки качества взорванной горной массы используется всем известная модель распределения гранулометрического состава кусков горной породы Kuz-Ram одноименных авторов Кузнецова и Розин-Рамблера [15]. Другие авторы пытаются дать прогноз грансостава взорванной горной массы на основе использования нейронных сетей. Для определения внутренней структуры развала пород предлагается использование тензорного исчисления [15].

В работах [15; 16] были определены два направления. Первое – это исследования по оптимизации и автоматизации определения гранулометрического состава взорванных пород по их снимкам на месторождениях. Второе – прогнозирование гранулометрического состава исходя из условий и параметров БВР. В обоих случаях используются разные подходы от регрессионного анализа до нейронных сетей.

Анализ большого объема научно-технической литературы показал, что актуальность рассматриваемого вопроса несомненна, объем научных публикаций отечественных и зарубежных исследователей увеличивается ежегодно, причем в зависимости от конкретной научной школы специфичны и подходы в реализации методов и методик исследования грансостава. Однако к настоящему времени можно констатировать следующее: «Нет единого общепризнанного представления о физическом процессе формирования развала горной массы при взрывании скважинных зарядов на карьерах. Предпринимавшиеся попытки теоретического решения этой задачи в увязке со сложной проблемой дробления горных пород взрывом не привели к разработке пригодных для практики расчетных методов прогнозирования параметров развала» [17; 18].

Процесс цифровизации активно реализуется и на горнодобывающих предприятиях. Внедрение передовых цифровых и информационных технологий в систему работы предприятий горной промышленности обеспечивает переход к непрерывному мониторингу производственных процессов, позволяет повысить уровень безопасности выполнения горных работ, способствует более оптимальному использованию ресурсов и увеличивает конкурентоспособность компаний. Все это вносит значительные изменения в методы работы и процессы управления предприятиями, а также создает хорошие условия для внедрения инноваций [19]. Вводятся в эксплуатацию современные интеллектуальные системы, направленные на комплексную автоматизацию технологических процессов в системе взаимодействия «от рудника к фабрике». Рынок программных продуктов начал активно формироваться более 40 лет назад, применяются горно-геологические информационные системы, представляющие из себя многофункциональное программное обеспечение, направленное на решение задач автоматизированного проектирования (CAD), автоматизированного производства (CAM) и автоматизированной разработки или конструирования (CAE) в горном деле, например, Geomix, K-Mine, Micromine, Mineframe, Vulcan, Datamine и множество других разработок [14]. Например, используя данные аэрофотосъемки с БПЛА: по снимку развала в Agisoft Metashape можно точно замерить параметры одного куска, а затем произвести обработку для остальных кусков в специализированных программах, таких как WipFrag, PowerSieve и др.

Из числа российских разработок, обеспечивающих решение отдельных геологических, маркшейдерских и технологических задач, можно отметить: систему «Геомарк», предназначенную для решения широкого круга задач применительно к открытой системе разработки; систему автоматизированного проектирования БВР для открытых горных работ, созданную в Институте горного дела УрО РАН. В качестве платформы для реализации функций системы использован AutoCAD – программный комплекс проектирования БВР для подземного рудника «ПК БВР (n)». В основу комплекса положена система AutoCAD. «ПК БВР (n)» позволяет строить планы, разрезы, производить расчет скважин и паспортов БВР, определять объемы отрабатываемых блоков, формировать базу данных [14].

Чаще всего для автоматизации процесса измерения гранулометрического состава больших объемов разрушенных пород используется достаточно подробно изученный и описанный метод, а именно планиметрический анализ (фотопланиметрический), заключающийся в измерении размеров кусков на поверхности развала горной массы по фотографиям поверхности (рис. 3).

Рис. 3 Процесс автоматизации фотопланиметрического метода гранулометрического анализа

Рис. 3 Процесс автоматизации фотопланиметрического метода гранулометрического анализа

Fig. 3 Automation of the photoplanimetric method of particle size analysis

В основу алгоритмов обработки изображений положены в основном интегральные преобразования, такие как свёртка, преобразование Фурье и др. Также используются статистические методы.

Методы обработки изображений группируют по количеству пикселов, участвующих в одном шаге преобразования:

– поточечные методы: преобразование значения в точке a (m, n) в значение b (m, n) независимо от соседних точек;

– локальные (окрестностные) методы: используют значения соседних точек в окрестности a (m, n), чтобы вычислить значение b (m, n);

– глобальные методы: на основе всех значений исходного изображения a (m, n) определяют значение b (m, n).

Работа с двуцветными изображениями обладает существенным преимуществом, а именно достаточно простыми алгоритмами, и если удается решить какую-то часть задачи с помощью бинарного изображения, то такая методика является предпочтительней по сравнению с другими подходами. Получение бинарного изображения можно выполнить по цветному или полутоновому изображению.

В зависимости от решаемой задачи может выбираться и алгоритм перевода исходного изображения в черно-белое. Наиболее распространен метод пороговой бинаризации. В этом случае определяется некоторый порог (диапазон) яркости или цвета, в соответствии с которым каждый пиксель переводится в значение 0 или 1. При обработке или анализе изображений рассматривают не только обрабатываемый пиксель, но и соседние с ним пиксели. Здесь возможны два варианта соседних пикселей, определяемых связностью рассматриваемых областей. В этом смысле области могут быть 4- или 8-связными [20].

Результаты

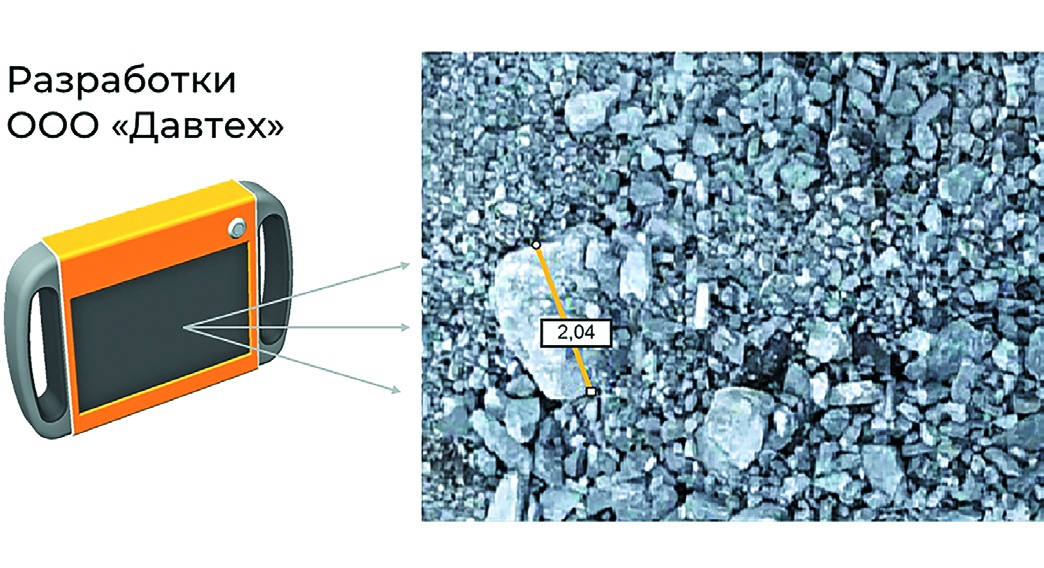

На рис. 4 представлен принцип реализации гранулометрического анализа развала горной массы с использованием разработки ООО «Давтех».

Рис. 4 Принцип реализации гранулометрического анализа развала горной массы

Рис. 4 Принцип реализации гранулометрического анализа развала горной массы

Fig. 4 Implementation principle of the muck pile particle size analysis

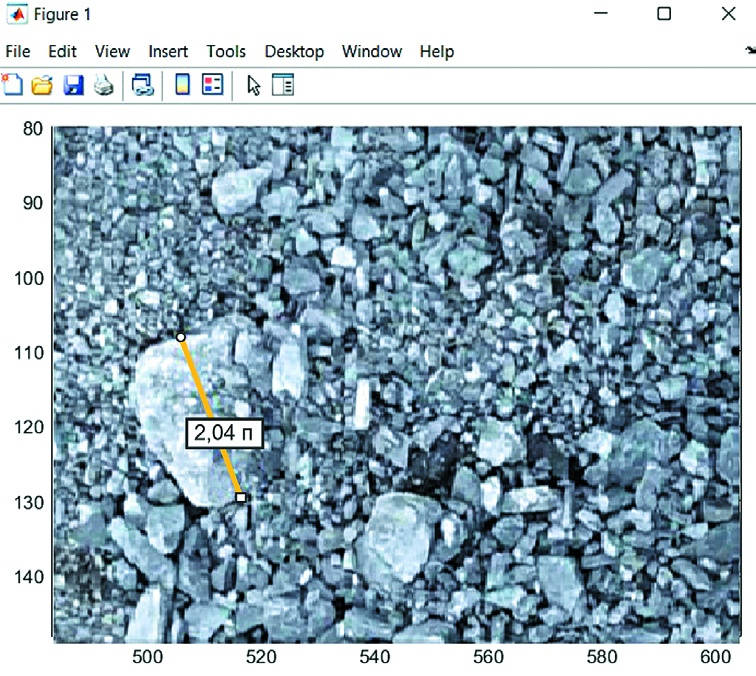

Один из подходов, который был уже реализован в работе [20], – обработка изображений с использованием пакета MatLab – предоставляет удобные средства для разработки алгоритмов, включая высокоуровневые с использованием принципов объектно-ориентированного программирования. В нем имеются все необходимые средства интегрированной среды разработки, включая отладчик и профайлер. Функции для работы с целыми типами данных облегчают создание алгоритмов для микроконтроллеров и других приложений, где это необходимо.

В качестве исходных данных для исследований используются сканированные и оцифрованные изображения развала горной массы. Сканирование фотографии производилось с разрешением 600 dpi, что позволяло в дальнейшем четко просматривать в рабочей зоне программы MatLab куски размером более 0,01 м. После импорта изображения в область MatLab производилось его масштабирование таким образом, чтобы оно соответствовало размерам стандартной фотографии (рис. 5).

Рис. 5 Фрагмент компьютерной оценки гранулометрического состава взорванных горных пород с использованием программы MatLab

Рис. 5 Фрагмент компьютерной оценки гранулометрического состава взорванных горных пород с использованием программы MatLab

Fig. 5 An extract of computer-based assessment of the particle size distribution of blasted rocks using the MatLab software

Таким образом, результаты цифровой обработки изображений развалов горной массы в условиях конкретного горнодобывающего предприятия позволят сформировать базу статистических данных с результатами мониторинга гранулометрического состава, с учетом по предприятию таких показателей, как физико-механические свойства массива, тип применяемого взрывчатого вещества, диаметр заряда, конструкция заряда, место инициирования заряда, длина и величина недозаряда, длина и качество забойки, взаимодействие одновременно взрываемых зарядов и др.

Направления дальнейших исследований

В развитии дальнейших исследований для решения задачи прогнозирования гранулометрического состава взорванных горных пород и получения конкретных прогнозных данных необходима разработка универсального подхода, позволяющего оперативно обрабатывать большие объемы статистических данных, полученных в ходе исследований на горных предприятиях и находящихся в открытом доступе, и пригодных для представления их в виде временных рядов. В этой связи перспективным, по нашему мнению, видится использование предиктивной аналитики – инструмента для анализа статистически значимых и объективных данных, который помогает строить точные прогнозы для принятия решений.

Заключение

Таким образом, позиция, что гранулометрический состав отбитой горной массы можно спрогнозировать, является достаточно приемлемой, поэтому необходимы создание и реализация математического аппарата, который позволил бы формализовать характер статистических данных по грансоставу. Решение данной задачи имеет исключительную важность, так как большинство данных, как правило, имеют различный формат представления для получения временного ряда, описывающего динамику процесса с течением времени.

Список литературы

1. Великанов В.С., Дерина Н.В., Кочержинская Ю.В., Мамай Н.В., Логунова Т.В. Применение задачи о брахистохроне в исследовании траектории спуска сосуда на открытых горных работах. Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2022;20(4):5–14. https://doi.org/10.18503/1995-2732-2022-20-4-5-14

2. Воронов А.Ю., Воронов Ю.Е., Сыркин И.С., Назаренко С.В., Юнусов И.Ф. Обзор систем безлюдных грузовых перевозок на карьерах. Уголь. 2022;(S12):30–36. https://doi.org/10.18796/0041-5790-2022-S12-30-36

3. Маринин М.А., Евграфов М.В., Должиков В.В. Производство взрывных работ на заданный гранулометрический состав руды в рамках концепции «mine-to-mill»: современное состояние и перспективы. Известия Томского политехнического университета. Инжиниринг георесурсов. 2021;332(7):65–74. https://doi.org/10.18799/24131830/2021/7/3264

4. Esen S. Fragmentation modelling and the effects of ROM fragmentation on comminution circuits. In: 23rd International Mining Congress & Exhibition. Turkey; 2013, pp. 252–260. Available at: https://uploads-ssl.webflow.com/638683efb4d9f836cb5f3ae8/638683efb4d9f8f9bd5f3b25_paper2.pdf

5. Esen S. Evaluating the fragmentation data from copper and gold mines. In: 43rd Annual Conference on Explosives & Blasting Technique. Florida; 2017, pp. 1–13. Available at: https://www.researchgate.net/publication/316281550_Evaluating_the_Fragmentation_Data_from_Copper_and_Gold_Mines

6. Bachramov B., Myrzakasymov B., Kalmatayev A., Esen S. Improving final wall and waste blasting results at altynalmas pustynnoye gold mine. In: IMCET 2019 – Proceedings of the 26th International Mining Congress and Exhibition, Antalya, April 16–19, 2019. Turkey: TMMOB Maden Mühendisleri Odası; 2019, pp. 391–398.

7. Reple A., Chieregati A.C., Valery W., Prati F. Bulk ore sorting cut-off estimation methodology: Phu Kham Mine case study. Minerals Engineering. 2020;149:105498. https://doi.org/10.1016/j.mineng.2018.08.006

8. Valery W., Duffy K., Holtham P., Reple A., Walker P., Rosario P. Techno-economic evaluation of bulk ore sorting for copper ore at the PanAust Phu Kham operation. In: IMPC 2016 – 28th International Mineral Processing Congress. Canada; 2016, pp. 1–11. Available at: https://www.researchgate.net/publication/309722265_Techno-economic_evaluation_of_bulk_ore_sorting_for_copper_ore_at_the_PanAust_ Phu_Kham_Operation

9. Valery W., Rybinski E. Optimization process at Antamina boosts production and energy efficiency. Engineering and Mining Journal. 2015;213:116–120. Available at: https://www.e-mj.com/features/optimization-process-at-antamina-boosts-production-and-energy-efficiency/

10. Rakishev B.R., Auezova A.M., Rakisheva Z.B. The specification of granulometric composition of natural jointing in the rock massif by their average size. In: Proceedings of the 9th International Conference on Physical Problems of Rock Destruction. Beijing; 2014, pp. 274–282.

11. Rakishev B.R., Rakisheva Z.B. Theoretical estimation of granulometric structure of exploded mining rocks at the quarries. In: Proceedings of the Siksteenth international Symposium on Mine Planning and Equipment Selection. (MPES 2007) and the Tenth International Symposium on 1 Environmental Issues and Waste Management in Energy and Mineral Production (SWEMP 2007). Bangkok; 2007. Vol. 1, pp. 908–912.

12. Панишев С.В., Ермаков С.А., Алькова Е.Л. О влиянии гранулометрии взорванного массива многолетнемерзлых пород на производительность драглайна. Горный информационно-аналитический бюллетень. 2011;(9):93–98. Режим доступа: https://giab-online.ru/files/Data/2011/9/Panishev_2011_9.pdf

13. Вохмин С.А., Кирсанов А. К., Курчин Г.С., Шевнина Е.В. Влияние выхода негабаритов на производительность ПДМ на подземных рудниках Норильского промышленного района. Известия Тульского государственного университета. Науки о Земле. 2021;(4):284–294. https://doi.org/10.46689/2218-5194-2021-4-1-284-294

14. Казаков Н.Н., Викторов С.Д., Шляпин А.В., Лапиков И.Н. Дробление горных пород взрывом в карьерах. М.: РАН; 2020. 520 с.

15. Орынбай А.А. Разработка инновационных методов автоматизированного определения структурных характеристик взорванных горных пород на основе информационных технологи: дис. ... д-ра философии (PhD). Алматы; 2022. 130 с.

16. Ракишев Б.Р., Орынбай А.А., Ауэзова А.М., Куттыбаев А.Е. Гранулометрический состав взорванных пород при различных условиях взрывания. Горный информационно-аналитический бюллетень. 2019;(8):83–94. https://doi.org/10.25018/0236-1493-2019-08-0-83-94

17. Парамонов Г.П., Лисевич В.В. Прогнозирование параметров развала горной массы при производстве взрывных работ. Международный научно-исследовательский журнал. 2016;(4):100–103. https://doi.org/10.18454/IRJ.2016.46.025

18. Угольников В.К., Симонов П.С., Угольников Н.В. Прогнозирование гранулометрического состава взорванной горной массы. Горный информационно-аналитический бюллетень. 2007;(S7):63–70. Режим доступа: https://elibrary.ru/kyqqyj

19. Балашов А.М. Тенденции цифровизации производственных процессов в горном деле. Горная промышленность. 2023;(3): 134–137. https://doi.org/10.30686/1609-9192-2023-3-134-137

20. Великанов В.С., Бочков В.С., Дерина Н.В., Бочкова К.В. Оценка технического состояния футеровочной брони конусных дробилок на основе цифровой диагностики их поверхностей. Горный информационно-аналитический бюллетень. 2022;(11-2):159–168. https://doi.org/10.25018/0236_1493_2022_112_0_159