К утилизации хвостов обогащения руд цветных металлов

![]() В.И. Голик1,2, А.В. Титова3, Г.И. Титов3

В.И. Голик1,2, А.В. Титова3, Г.И. Титов3

1 Северо-Кавказский государственный технологический университет, г. Владикавказ, Российская Федерация

2 Московский государственный политехнический университет, г. Москва, Российская Федерация

3 Государственный геологический музей им. В.И. Вернадского Российской академии наук, г. Москва, Российская Федерация

Горная Промышленность №5 / 2023 стр. 96-101

Резюме: Одной из проблем цветной металлургии являются повышенные потери металлов в процессе переработки рудного сырья на стадии обогащения. Минерально-сырьевая база цветных металлов России испытывает влияние несовершенства отдельных процессов обогащения на показатели эффективности производства товарного сырья. Техногенные отходы подотраслей цветной металлургии нередко формируют месторождения, соизмеримые с запасами коренных руд. Кроме экономического ущерба от неполного извлечения металлов, хранение отходов горнорудного производства порождает экологические проблемы. Отечественные технологии не обеспечивают безотходности процессов обогащения. Модернизация процессов обогащения осуществляется путем привлечения операций гидрометаллургической переработки, в результате чего изменяются свойства минералов с повышением степени раскрытия и извлечения металлов. Увеличение извлечения металлов возможно путем повышения активности минералов обработкой их поверхностно-активными веществами. Эффективность механохимической активации процессов выщелачивания освещалась на страницах ведущих и иностранных журналов и находит развитие в исследованиях на затронутую тему. Показатели технологий улучшаются при комбинировании традиционных технологий с новыми безотходными гидрометаллургическими технологиями путем введения в технологическую цепь аппаратов-активаторов типа дезинтегратор.

Ключевые слова: цветная металлургия, металлы, обогащение, экология, безотходность, энергетическое воздействие, свойства минералов

Для цитирования: Голик В.И., Титова А.В., Титов Г.И. К утилизации хвостов обогащения руд цветных металлов. Горная промышленность. 2023;(5):96–101. https://doi.org/10.30686/1609-9192-2023-5-96-101

Информация о статье

Поступила в редакцию: 11.09.2023

Поступила после рецензирования: 04.10.2023

Принята к публикации: 06.10.2023

Информация об авторах

Голик Владимир Иванович – доктор технических наук, профессор кафедры горного дела, Северо-Кавказский государственный технологический университет, г. Владикавказ, Российская Федерация; профессор кафедры металлургии, Московский политехнический университет, г. Москва, Российская Федерация; https://orcid.org/0000-0002-1181-8452; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Титова Ася Владимировна – доктор технических наук, заместитель директора по развитию, Государственный геологический музей им. В.И. Вернадского Российской академии наук, г. Москва, Российская Федерация

Титов Грант Игоревич – научный сотрудник, Государственный геологический музей им. В.И. Вернадского Российской академии наук, г. Москва, Российская Федерация

Введение

Одной из актуальных тем исследования проблем горного производства является утилизация хвостов переработки добытого из недр рудного сырья. Ее актуальность объясняется тем, что при в целом достаточной обеспеченности отраслей экономики металлами состояние минеральносырьевой базы цветных металлов вызывает озабоченность. Большая часть исследований посвящена вопросам использования запасов хвостохранилищ [1–2].

Из добытых руд извлекается не более 2/3 металлов, в том числе попутных металлов 10…30%. Поэтому получают развитие новые подходы к созданию малоотходного и безотходного производства на основе сочетания физико-технических и физико-химических геотехнологий.

Отдельные участки хранилищ хвостов обогащения руд содержат практически промышленные концентрации дорогих и дефицитных металлов и представляют собой техногенные месторождения, пригодные для эксплуатации. К ним относятся также хранилища шлаков металлургических заводов и некондиционные руды. Кроме негативного влияния на экосистемы окружающей среды, хранение отходов горнорудного производства ежегодно увеличивает площади отчуждаемых земель на 90 км2 [3–6].

Одним из направлений снижения выхода хвостов переработки является совершенствование методов рудоподготовки минерального сырья [7–8].

В качестве приоритетного направления упрочнения минерально-сырьевой базы горно-металлургического производства рассматривается утилизация металлосодержащих отходов [9–10].

Расширяется область применения сравнительно новой технологии извлечения металлов выщелачиванием не только для доработки недоступного традиционным технологиям сырья, но и для отработки кондиционного сырья [5; 11; 12]. Для определения параметров новых технологий становится необходимым моделирование процессов разработки рудных месторождений, направленных на повышение полноты использования добытого минерального сырья [13; 14].

В сфере утилизации отходов оптимизируются традиционные процессы переработки и получают развитие новые процессы переработки руд [15].

Повышается значимость исследований новых технологических процессов в решении задач ресурсосбережения [16; 17], а также использовании их результатов в смежных отраслях народного хозяйства [18; 19].

Особенностью современного состояния проблемы является то, что при утилизации образуются вторичные хвосты, утилизировать которые будет ещё труднее [20; 21]. Целью настоящего исследования является детализация процесса гидрометаллургического извлечения металлов из вскрываемых руд до уровня санитарных норм и обеспечения возможности неограниченного применения в смежных отраслях экономики.

Цель достигается решением ряда задач, в том числе: анализ минерально-сырьевой базы цветной металлургии России, методы извлечения металлов и их отходов переработки и детализация процессов комбинирования механической и химической энергии.

Целью исследований данного направления является разработка технологий безотходной утилизации отходов переработки.

Методология

Целью исследования является детализация концепции рационального использования минеральных ресурсов с использованием прогрессивных технологий разработки месторождений подземным способом.

Обобщаются направления совершенствования процессов переработки металлосодержащего сырья. Отмечается, что традиционные методы переработки не обеспечивают безотходности, и предлагается увеличение диапазона применения операций гидрометаллургической и химической переработки, которые повышают степень извлечения полезных компонентов.

Экспериментально подтверждается возможность извлечения всех металлов до фонового уровня путем обработки их реагентами с использованием особого энергетического состояния в скоростных мельницах-дезинтеграторах. Определяется круг вопросов, сопряженных с механохимической активацией процессов выщелачивания. В качестве аргумента отмечается тенденция вовлечения запасов техногенных месторождений в эксплуатацию технологиями с выщелачиванием металлов.

Рекомендуется схема извлечения металлов при комбинировании традиционных технологий с новыми гидрометаллургическими технологиями. Анонсируется, что извлечение металлов из омертвленных в отходах добычи и переработки в соответствующих условиях может обеспечить прибыль.

Результаты исследования

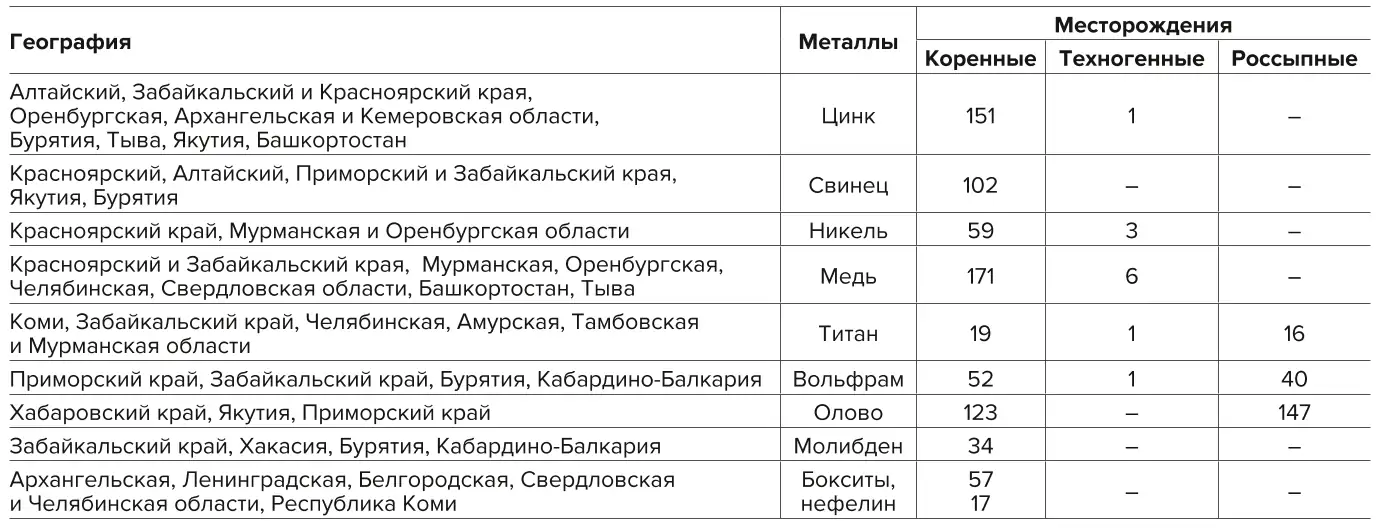

Количество месторождений руд цветных металлов в России представлено в табл. 1.

Таблица 1 Сведения о месторождениях цветных металлов

Table 1 Information about non-ferrous metal deposits

Из табл.1 видно, что техногенные месторождения становятся объектом эксплуатации наряду с природными. Добычные работы смещаются в труднодоступные регионы с суровым климатом, требующие больших затрат на создание инфраструктуры.

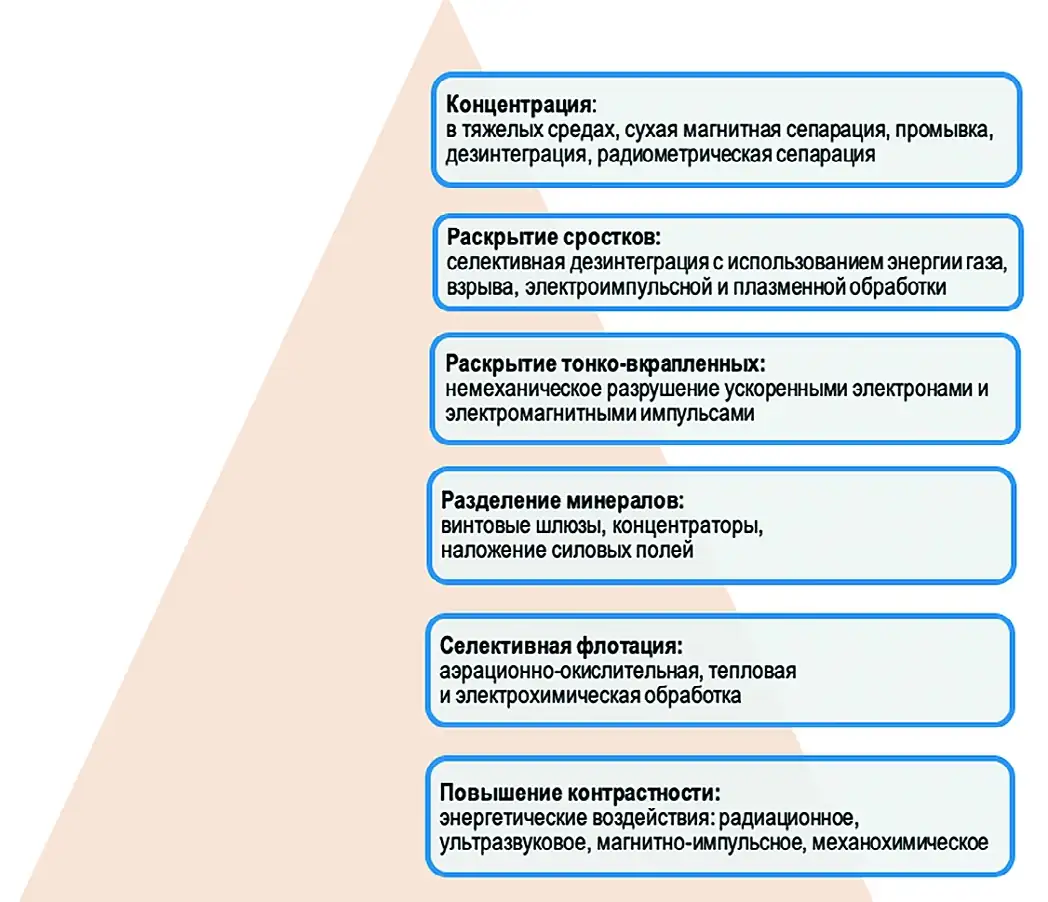

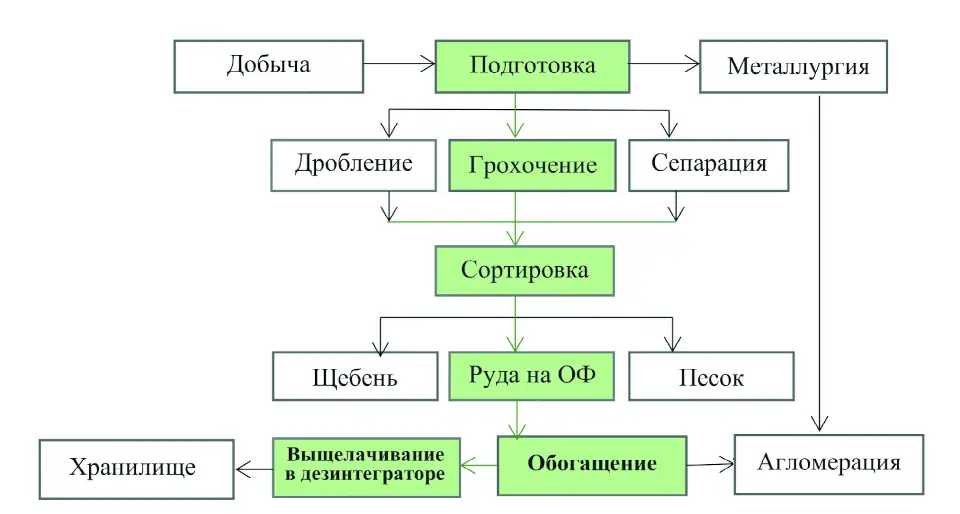

Совершенствование процессов и технологий переработки руд развивается в направлениях, приведенных на рис. 1.

Рис. 1 Направления совершенствования процессов и технологий обогащения руд

Рис. 1 Направления совершенствования процессов и технологий обогащения руд

Fig. 1 Directions for improving ore dressing processes and technologies

Уменьшению объема отходов способствует модернизация традиционных и разработка новых процессов извлечения металлов: селективной дезинтеграции с использованием энергии газообразной среды, взрыва, электроимпульсной и плазменной обработки; немеханических способов разрушения, например, мощных коротких импульсов с превосходящей электрическую прочность вещества энергией; селективной флотации в процессах аэрационно-окислительной, тепловой и электрохимической обработки.

Однако применяемые методы переработки не обеспечивают безотходности процессов обогащения. Среди направлений совершенствования процессов извлечения металлов наиболее перспективным считается использование операций гидрометаллургической и химической переработки [7].

Комбинирование процессов обогащения позволяет вовлекать металлы из некондиционных руд и техногенного сырья, например, при разработке месторождения Озерное и месторождений «УГМК-Холдинг».

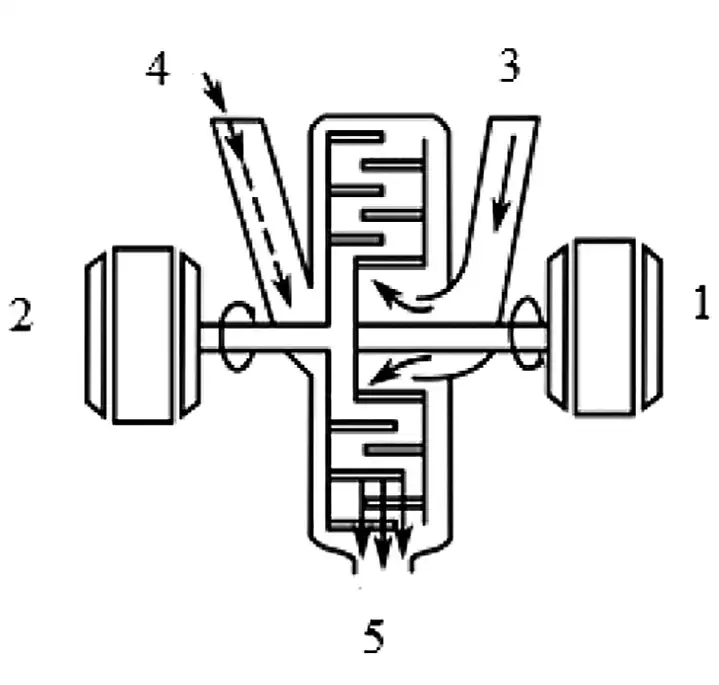

Извлечение металлов до требуемого уровня возможно при выщелачивании в активаторах, например дезинтеграторе, с использованием энергетического состояния и повышенной реакционной способности (рис. 2).

Рис. 2 Выщелачивание хвостов обогащения в дезинтеграторе: 1, 2 – электродвигатели; 3 – хвосты обогащения; 4 – раствор реагентов; 5 – продукционный раствор и вторичные хвосты

Рис. 2 Выщелачивание хвостов обогащения в дезинтеграторе: 1, 2 – электродвигатели; 3 – хвосты обогащения; 4 – раствор реагентов; 5 – продукционный раствор и вторичные хвосты

Fig. 2 Leaching of concentration tailings in disintegrator: 1, 2 – electric motors; 3 – concentration tailings; 4 – reactant solution; 5 – production solution and secondary tailings

Обсуждение

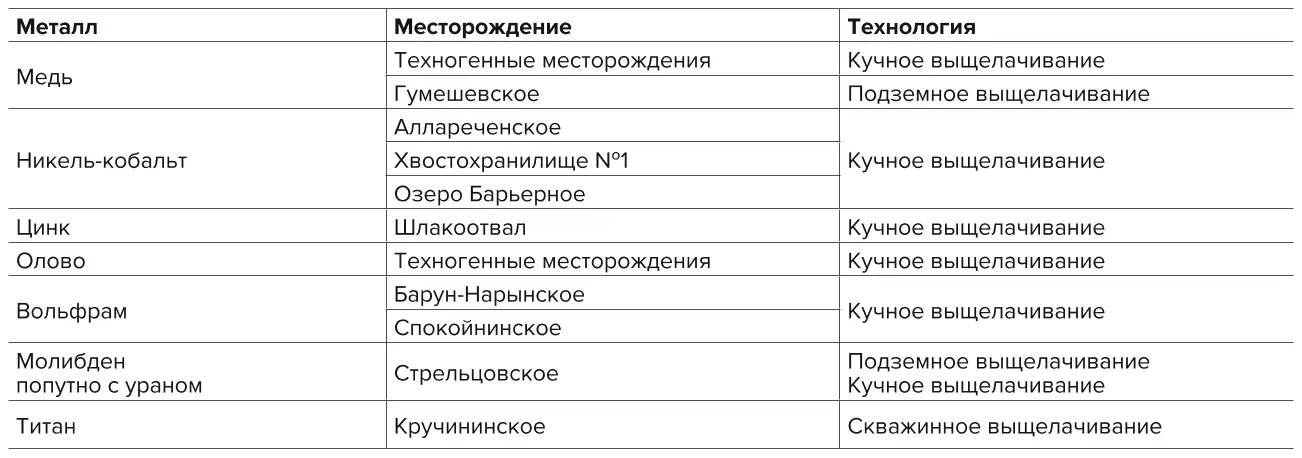

Содержание растворенных в сливах обогатительных фабрик металлов представлено в табл. 2. Вовлечение запасов техногенных месторождений в эксплуатацию технологиями с выщелачиванием металлов показано в табл. 3 [10].

Таблица 2 Количество металлов в стоках

Table 2 The amount of metals in the drains

Таблица 3 Разработка техногенных месторождений выщелачиванием

Table 3 Development of man-made deposits by leaching

Учитывая продолжительность процессов выщелачивания и недостаточность опыта отработки балансовых руд, новые гидрометаллургические технологии комбинируют с традиционными технологиями (рис. 3).

Рис. 3 Схема комбинированного обогащения руд цветных металлов

Рис. 3 Схема комбинированного обогащения руд цветных металлов

Fig. 3 Schematic diagram of combined concentration of non-ferrous metal ores

Извлечение дополнительного количества металлов из отходов добычи и переработки руд цветных металлов в соответствующих условиях может быть рентабельным. Эффективность ресурсосберегающей технологии повышается с учетом уменьшения ущерба, причиняемого окружающей среде хранящимися отходами.

Использование новых безотходных технологий является действенным шагом по пути упрочнения минеральной безопасности России.

Выводы

Опыт извлечения металлов с использованием нетрадиционных технологий позволяет заключить, что выщелачивание технологически вскрываемых металлосодержащих руд и хвостов их переработки в дезинтеграторе эффективнее традиционных способов переработки и может применяться в промышленных масштабах в комбинации с методами обогащения.

Освоение технологии с механохимической активацией процессов выщелачивания нуждается в поддержке путем решения сопутствующих проблем.

Список литературы

1. Голик В.И., Полухин О.Н., Петин А.Н., Комащенко В.И. Экологические проблемы разработки рудных месторождений КМА // Горный журнал. 2013. №4. С. 91-94.when using activated mill tailings in underground mining. Metallurgist. 2023;67:398–408. https://doi.org/10.1007/s11015-023-01526-z

2. Дабиев Д.Ф. Оценка развития горных регионов России. Горная промышленность. 2022;(2):81–83. https://doi.org/10.30686/1609-9192-2022-2-81-83

3. Голик В.И., Дмитрак Ю.В., Комащенко В.И., Разоренов Ю.И. Экологические аспекты хранения хвостов обогащения руд в горном регионе // Экология и промышленность России. 2018. Т. 22. №6. С. 35-39.4. Валиев Н.Г., Пропп В.Д., Вандышев А.М. Кафедре горного дела УГГУ – 100 лет. Известия высших учебных заведений. Горный журнал. 2020;(8):130–143. https://doi.org/10.21440/0536-1028-2020-8-130-143

5. Li G., Zhou Q., Zhu Z., Luo J., Rao M., Peng Z., Jiang T. Selective leaching of nickel and cobalt from limonitic laterite using phosphoric acid: An alternative for value-added processing of laterite. Journal of Cleaner Production. 2018;189:620–626. https://doi.org/10.1016/j.jclepro.2018.04.083

6. Душин А.В., Валиев Н.Г., Лагунова Ю.А., Шорин А.Г. Уральский горный и Московский горный: взаимодействие вузов. Горный журнал. 2018;(4):4–10. https://doi.org/10.17580/gzh.2018.04.01

7. Кантемиров В.Д., Яковлев А.М., Титов Р.С., Тимохин А.В. Совершенствование методов рудоподготовки минерального сырья при освоении сложноструктурных месторождений. Горная промышленность. 2022;(1S):63–70. https://doi.org/10.30686/1609-9192-2022-1S-63-70

8. Yin S., Shao Y., Wu A., Wang H., Liu X., Wang Y. A systematic review of paste technology in metal mines for cleaner production in China. Journal of Cleaner Production. 2020;247:119590. https://doi.org/10.1016/j.jclepro.2019.119590

9. Рыбак Я., Горбатюк С.М., Конгар-Сюрюн Ч.Б., Хайрутдинов А.М., Тюляева Ю.С., Макаров П.С. Утилизация техногенных отходов горно-металлургических комплексов – способ расширения минерально-сырьевой базы предприятия. Металлург. 2020;(9):8–16.

10. Qi C., Fourie A. Cemented paste backfill for mineral tailings management: Re-view and future perspectives. Minerals Engineering. 2019;144:106025. https://doi.org/10.1016/j.mineng.2019.106025

11. Балихин А.В. Минерально-сырьевая база урана: современное состояние и перспективы развития. Обзор. Комплексное использование минерального сырья. 2019;(1):36–50. https://doi.org/10.31643/2019/6445.05

12. Валиев Х.Х., Бугубаева А.У., Амандыкова А.Б., Булаев А.Г. Выщелачивание урана и молибдена из руды месторождения «Восток». Известия Тульского государственного университета. Науки о Земле. 2019;(4):92–99.

13. Голик В.И., Титова А.В. Моделирование показателей разработки рудных месторождений Садона. Горная промышленность. 2022;(4):82–87. https://doi.org/10.30686/1609-9192-2022-4-82-87

14. Подрезов Д.Р. Задачи совершенствования управления и повышения эффективности функционирования технологических блоков рудника подземного скважинного выщелачивания урана. Горные науки и технологии. 2020;5(2):131–153. https://doi.org/10.17073/2500-0632-2020-2-131-153

15. Секисов А.Г., Лавров А.Ю., Рассказова А.В. Фотохимические и электрохимические процессы в геотехнологии. Чита: Забайкальский государственный университет; 2019. 306 с.

16. Rakishev B., Shampikova A., Kenzhetaev Z., Mataev M., Altaybayev B. Research into leaching of uranium from core samples in tubes using surfactants. Mining of Mineral Deposits. 2020;14(4):97–104. https://doi.org/10.33271/mining14.04.097

17. Шарипзянова Г.К., Еремеева З.В., Саенко А.А. Исследование структуры и свойств механоактивированного титаната самария. Устойчивое развитие горных территорий. 2022;14(1):134–141. https://doi.org/10.21177/1998-4502-2022-14-1-134-141

18. Яицкая Н.А., Бригида В.С. Геоинформационные технологии при решении трехмерных геоэкологических задач: пространственная интерполяция данных. Геология и геофизика Юга России. 2022;12(1):162–173. https://doi.org/10.46698/VNC.2022.86. 27.012

19. Drobe M., Haubrich F., Gajardo M., Marbler H. Processing tests, adjusted cost models and the economies of reprocessing copper 623 mine tailings in Chile. Metals. 2021;11(1):103. https://doi.org/10.3390/met11010103