Проблемы повышения эффективности эксплуатации пневматических шин на самоходных машинах для подземных горных работ

![]() В.А. Ракитин1, Ю.В. Малахов2, 3, Д.А. Пашков3

В.А. Ракитин1, Ю.В. Малахов2, 3, Д.А. Пашков3

1 ООО «ЕРТ-ГРУПП», г. Екатеринбург, Российская Федерация

2 Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация

3 Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация

Горная Промышленность №5 / 2023 стр. 62-65

Резюме: В статье представлены проблемы повышения эффективности эксплуатации пневматических шин на самоходных машинах для подземных горных работ. Отмечено отсутствие производителей крупногабаритных шин в России. Представлено краткое описание шахтных машин и требования к их шинам. Установлено, что шины должны разрабатываться под определенные условия эксплуатации и с учетом техники, на которой они будут эксплуатироваться. Приведены примеры проблем при эксплуатации пневматических шин на шахтных машинах. Уход именитых брендов с отечественного рынка, которые создавали внутри себя регламенты по выбору шин, для сохранения своего имиджа и повышения качества продукции, выявил проблему недостаточности нормативной базы для рационального подбора шин для шахтных машин. В связи с этим сегодня становится актуальным вопрос по созданию отечественного стандартизированного подхода по выбору шин для шахтных машин в зависимости от условий эксплуатации и типа шахтной машины, принятого в виде национального стандарта. В заключение отмечено, что отсутствие стандартизированного подхода к выбору пневматических шин шахтной машины ведет к экономическим потерям горнодобывающих предприятий.

Ключевые слова: пневматические шины, самоходные машины, шахтные машины, эффективность, типы шахтных машин, требования к шинам, национальный стандарт, экономические потери

Для цитирования: Ракитин В.А., Малахов Ю.В., Пашков Д.А. Проблемы повышения эффективности эксплуатации пневматических шин на самоходных машинах для подземных горных работ. Горная промышленность. 2023;(5):62–65. https://doi.org/10.30686/1609-9192-2023-5-62-65

Информация о статье

Поступила в редакцию: 18.09.2023

Поступила после рецензирования: 02.10.2023

Принята к публикации: 05.10.2023

Информация об авторах

Ракитин Василий Алексеевич – генеральный директор, ООО «ЕРТ-ГРУПП», г. Екатеринбург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Малахов Юрий Валентинович – кандидат технических наук, старший научный сотрудник, Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация; кафедра открытых горных работ», Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Пашков Дмитрий Алексеевич – кандидат технических наук, старший научный сотрудник научного центра «Цифровые технологии», Кузбасский государственный технический университет имени Т.Ф. Горбачева, г. Кемерово, Российская Федерация

Введение

В настоящее время сложившаяся геополитическая обстановка повлияла на развитие всех сфер экономической деятельности в Российской Федерации. Одной из наиболее пострадавших от санкций отраслей промышленности является горнодобывающая [1]. Уход из страны ряда иностранных компаний по производству горных машин, оборудования и комплектующих к ним, по мнению ряда экспертов [2; 3], повлиял на объемы добычи полезных ископаемых в 2022 г.

Острая проблема сформировалась на рынке крупногабаритных шин (КГШ), в России данный тип шин не производится, а именитые и проверенные импортные бренды, такие как Michelin и Bridgestone, покинули отечественный рынок.

Частично горные предприятия закрывают спрос КГШ из дружественных стран, однако их шины имеют меньшую ходимость. Шины производства ОАО «Белшина» не отхаживают своего заявленного ресурса, а китайские компании в последнее время повышают ходимость КГШ, однако достичь уровня таких производителей, как Bridgestone или Michelin, на данный момент не могут [4]. Отмечено [5–7], что на открытых горных работах ресурс КГШ именитых импортных брендов превышает 10 000 моточасов, но в подземных условиях их ресурс значительно меньше 3000–4500 моточасов.

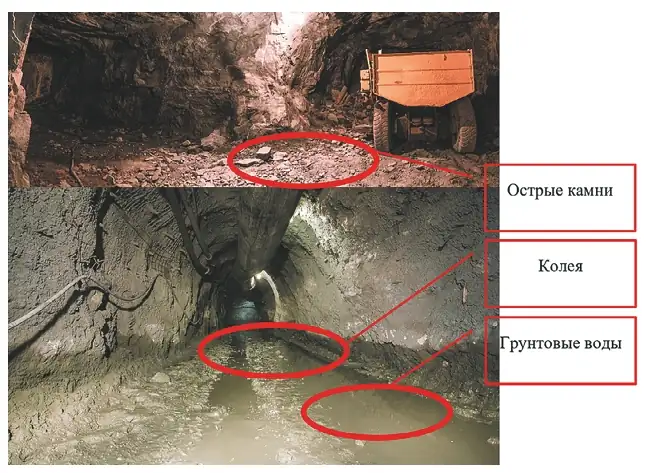

Рис. 1 Дороги в подземных рудниках

Рис. 1 Дороги в подземных рудниках

Fig. 1 Roads in underground mines

Связано это с более суровыми условиями эксплуатации. При подземной добыче полезных ископаемых большинство дорог находится в неудовлетворительном состоянии (рис. 1). Размывание дорог грунтовыми водами, наличие острых камней, просадки и деформации, колееобразование и т.д. ухудшают качество подземных дорог [8], что, в свою очередь, приводит к негативному влиянию на самоходные машины для подземных горных работ (шахтные машины) посредством воздействия на их КГШ.

В условиях подземной добычи полезных ископаемых пневматические шины испытывают различные нагрузки, в зависимости от шахтной машины, на которой они устанавливаются.

Шахтные машины на пневмоколесном ходу и требования к их шинам

При добыче полезных ископаемых подземным способом применяют различные типы шахтных машин на пневмоколесном ходу (рис. 2) [9–11]:

– буровые установки;

– погрузочно-доставочные машины (ПДМ);

– подземные самосвалы;

– самоходные вагоны;

– вспомогательное оборудование (машины для доставки персонала и т.п.).

Рис. 2 Шахтные машины на пневмоколесном ходу

Рис. 2 Шахтные машины на пневмоколесном ходу

Fig. 2 Rubber-tired mining machines

Для буровой установки основными требованиями к пневматическим шинам являются сопротивление пробоям при перегоне установки от одного забоя к другому и их износостойкость.

ПДМ работает все время вблизи забоя. Дорожное покрытие в забое является наихудшим в подземном руднике из-за наличия острых камней и мелких, являющихся абразивом. При погрузке и доставке горной массы до места разгрузки передняя ось ПДМ испытывает повышенные нагрузки. На рис. 3 представлены последствия эксплуатации шин на ПДМ. В связи с условиями эксплуатации ПДМ к их шинам предъявляются такие требования, как:

– повышенная износостойкость;

– наличие гладкого протектора;

– повышенное сопротивление пробоям при работе ПДМ.

Рис. 3 Повреждения шин на ПДМ

Рис. 3 Повреждения шин на ПДМ

Fig. 3. amaged LHD tire

Подземные самосвалы предназначены для транспортировки горной массы от забоя до места разгрузки. Дальность транспортирования до 3 км. Транспортировка горной массы осуществляется в условиях плохой освещенности, запыленности по узким выработкам [12]. Таким образом, шины подземных самосвалов должны быть с протектором для улучшения охлаждения, с повышенным сопротивлением пробоям.

Самоходные вагоны предназначены также для транспортирования горной массы от забоя до места разгрузки, однако на расстояния до 200 м, из-за ограничения кабеля питания вагона [13]. Шины, применяемые в самоходных вагонах, должны иметь высокое сопротивление пробоям. Вспомогательное оборудование служит для выполнения вспомогательных операций при добыче полезных ископаемых подземным способом. Данный тип машин может передвигаться от забоя к забою, от забоя на поверхность и т.д. со скоростью до 40 км/ч [14], следовательно, шины должны иметь сопротивление пробоям при передвижении по подземным дорогам, износостойкость.

Проблемы при эксплуатации пневматических шин на шахтных машинах

Шахтные машины при эксплуатации испытывают различные нагрузки при работе в сложных (суровых) условиях, в связи с чем к ним предъявляются повышенные требования. Шины не являются исключением. К примеру, условия эксплуатации на карьерах и под землей значительно отличаются. Если на поверхности ходимость КГШ доходит до 1 года, то под землей даже именитых брендов составляет 3–4 мес. Основные проблемы низкого срока эксплуатации шин в подземных условиях – перегрев, повреждения, повышенный износ. Факторы, влияющие на ходимость шин, – скоростной и нагрузочный режим эксплуатации, давление в шинах, интенсивность работы шахтной машины, расстояния передвижения. Неисправность пневматической шины приведет к остановке шахтной машины, что скажется на производственном процессе по добыче и транспортировке горной массы.

К существенным проблемам эксплуатации пневматических шин также следует отнести и правильный их выбор на шахтную машину. Например, шина для подземного и шина для шарнирно-сочленённого самосвала имеют одну и ту же классификацию Е4. Однако, если установить шину одного производителя от шарнирно-сочленённого самосвала, которая на 11% дешевле, на подземный, то ходимость ее уменьшится до 50%. Импортные именитые производители (Michelin, Bridgestone) предлагали шины с учетом выбора рисунка протектора и типа смеси исходя из условий их дальнейшей эксплуатации и работали над повышением ходимости в тех или иных условиях.

В нынешних условиях производитель может заявить о работоспособности своих шин в подземных условиях, однако их ходимость может не превысить и 1000 моточасов, что, в свою очередь, вызовет экономические потери горнодобывающего предприятия.

Таким образом, шины должны разрабатываться под определенные условия эксплуатации и с учетом техники, на которой они будут эксплуатироваться. Сегодня для горнопромышленников наибольшую озабоченность вызывают КГШ на самоходные машины для подземных горных работ, которые не производятся в России. После ухода именитых брендов с отечественного рынка, которые создавали внутри себя регламенты по выбору шин, для сохранения своего имиджа и повышения качества продукции, остро возникла проблема недостаточности нормативной базы для рационального подбора шин для шахтных машин. Правильно подобранные конструкция и характеристики пневматической шины с учетом условий эксплуатации (прочность пород почвы горных выработок, обводненность, дальность транспортирования, грузоподъемность машины, интенсивность работы и т.д.) позволят увеличить ходимость шины и повысят эффективность работы шахтной машины.

Для российских горнопромышленников, торгово-сервисных компаний и потенциальных изготовителей КГШ сегодня становится актуальным вопрос по созданию отечественного стандартизированного подхода по выбору шин для шахтных машин, принятого в виде национального стандарта.

Заключение

1. Условия эксплуатации в значительной степени влияют на ходимость шин, особенно это характерно для подземной добычи полезных ископаемых, где большинство дорог находится в неудовлетворительном состоянии.

2. В условиях подземной добычи полезных ископаемых пневматические шины испытывают различные нагрузки, в зависимости от шахтной машины, на которой они устанавливаются.

3. Отсутствие стандартизированного подхода к выбору пневматических шин с учетом условий эксплуатации и типа применяемой шахтной машины ведет к экономическим потерям горнодобывающих предприятий.

4. Выявлена актуальность создания национального стандарта по порядку выбора пневматических шин для самоходных машин для подземных горных выработок в зависимости от условий эксплуатации и типа шахтной машины.

Список литературы

1 Аксенов В.В., Бегляков В.Ю., Садовец В.Ю., Пашков Д.А., Осипов Р.С., Измайлов И.Р. Модель взаимодействия геохода и его систем с геосредой. Необходимость переформатирования. Вестник Тверского государственного технического университета. Серия: Технические науки. 2023;(1):19–28. https://doi.org/10.46573/2658-5030-2023-1-19-28

2. Петренко И.Е. Итоги работы угольной промышленности России за январь-декабрь 2022 года. Уголь. 2023;(3):21–33. https://doi.org/10.18796/0041-5790-2023-3-21-33

3. Хажиев В.А. Развитие системы эксплуатации оборудования технологического комплекса горнодобывающего предприятия: теория и практика. Челябинск: Издательский центр «Титул»; 2022. 198 с.

4. Дубинкин Д.М., Пашков Д.А. Импортонезависимость производства беспилотных карьерных самосвалов. Уголь. 2023;(4):42–48. https://doi.org/10.18796/0041-5790-2023-4-42-48

5. Горюнов С.В., Хорешок А.А. Разработка методики оценки ресурса крупногабаритных шин карьерных автосамосвалов. Горное оборудование и электромеханика. 2021;(2):3–10. https://doi.org/10.26730/1816-4528-2021-2-3-10

6. Топалиди В.А., Юсупов У.Б. Нормирование ресурса шин грузовых автомобилей в карьерных условиях. Автомобильная промышленность. 2019;(11):27–29.

7. Humphreys D. Mining productivity and the fourth industrial revolution. Mineral Economics. 2020;33:115–125. https://doi.org/10.1007/s13563-019-00172-9

8. Гончаров А.С., Колесников А.В., Короткевич А.В. Строительство насыпных дорог в подземных рудниках с применением объемных георешеток. Рациональное освоение недр. 2021;(1):60–65. https://doi.org/10.26121/RON.2021.24.84.007

9. Li B., Liu H., Su W. Topology optimization techniques for mobile robot path planning. Applied Soft Computing. 2019;78:528–544. https://doi.org/10.1016/j.asoc.2019.02.044

10. Karpov V.N., Timonin V.V., Konurin A.I., Chernienkov E. M. Improvement of drilling efficiency in underground mines in Russia. IOP Conference Series: Earth and Environmental Science. 2019;262:012024. https://doi.org/10.1088/1755-1315/262/1/012024

11. Eremenko V.A., Karpov V.N., Timonin V.V., Shakhtorin I.O., Barnov N.G. Basic trends in development of drilling equipment for ore mining with block caving method. Journal of Mining Science. 2015;51(6):1113–1125. https://doi.org/10.1134/S106273911506037X

12. Halim A., Lööw J., Johansson J., Gustafsson J., van Wageningen A., Kocsis K. Improvement of working conditions and opinions of mine workers when battery electric vehicles (BEVs) are used instead of diesel machines – Results of field trial at the Kittilä Mine, Finland. Mining, Metallurgy & Exploration. 2022;39(2):203–219. https://doi.org/10.1007/s42461-021-00506-8

13. Koptovets O., Haddad J.S., Brovko D. [et al.] Identification of the conditions of a mine locomotive brake system as well as its functional and morphological model with the stressed closed kinematic circuit. E3S Web of Conferences. 2020;201:01033. https://doi.org/10.1051/e3sconf/202020101033

14. Tokarczyk J., Dudek M. Methods for computer aiding the configuration and assessment of auxiliary mine transportation means. Management Systems in Production Engineering. 2020;28(4):268–275. https://doi.org/10.2478/mspe-2020-0038