Обоснование выбора способа изготовления и доставки эмульсионных взрывчатых веществ при внедрении нового технологического уклада на мощных угольных разрезах Кузбасса

![]() И.А. Пыталев1 , Д.В. Доможиров1, Е.В. Борисенко2, Ю.К. Ильтинин3

И.А. Пыталев1 , Д.В. Доможиров1, Е.В. Борисенко2, Ю.К. Ильтинин3

1 Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация

2 ООО «КРУ – Взрывпром, г. Кемерово, Российская Федерация

3 ООО «БЛАСТИНГ ИНТЕР СОЛЮШЕНС, г. Уфа, Российская Федерация

Горная Промышленность №6 / 2023 стр. 155-161

Резюме: Обоснована область и условия применения эмульсионных взрывчатых веществ типа «вода в масле» на месторождениях Южного Урала и Кузбасса. Определены два подкласса данных типов эмульсионных взрывчатых веществ в зависимости от основных компонентов на завершающей стадии их изготовления (скважина или смесительно-зарядная машина) с добавлением или без добавления сухой фазы аммиачной селитры. Обоснованы схемы технологических комплексов по изготовлению эмульсионных взрывчатых веществ стационарного, полустационарного и мобильного типов. Выполнено обоснование выбора конкурирующих вариантов способа изготовления и доставки эмульсионных взрывчатых веществ на примере ОАО «УК «Кузбассразрезуголь» с учетом технологических и экономических факторов. Были рассмотрены три конкурирующих варианта: 1 – стационарный или полустационарный технологический комплекс для изготовления ЭВВ; 2 – стационарный технологический комплекс на базе действующего завода АО «Нитро Сибирь – Кузбасс» (г. Кемерово) на основе договора аутсорсинга; 3 – мобильный технологический комплекс на примере частичного аутсорсинга с участием завода АО «Нитро Сибирь – Кузбасс». Сравнение конкурирующих вариантов позволило определить в качестве приоритетного третий вариант. При этом варианте на стоимость эмульсионных взрывчатых веществ влияют: стоимость базовых компонентов на химическом заводе; амортизация самоходных доставщиков компонентов (10–15 машин); эксплуатационные расходы при перемещении и обслуживании доставщиков; аренда смесительно-зарядных машин (1–2 машины) для изготовления и зарядки эмульсионных взрывчатых веществ. После покрытия капитальных затрат (1–1,5 года) идет снижение стоимости до 20% по сравнению со вторым вариантом.

Ключевые слова: эмульсионное взрывчатое вещество, аммиачная селитра, технологические комплексы изготовления ЭВВ, матричная эмульсия, газогенерирующая добавка, смесительно-зарядная машина

Для цитирования: Пыталев И.А., Доможиров Д.В., Борисенко Е.В., Ильтинин Ю.К. Обоснование выбора способа изготовления и доставки эмульсионных взрывчатых веществ при внедрении нового технологического уклада на мощных угольных разрезах Кузбасса. Горная промышленность. 2023;(6):155–161. https://doi.org/10.30686/1609-9192-2023-6-155-161

Информация о статье

Поступила в редакцию: 08.10.2023

Поступила после рецензирования: 13.11.2023

Принята к публикации: 13.11.2023

Информация об авторах

Пыталев Иван Алексеевич – доктор технических наук, профессор кафедры разработки месторождений полезных ископаемых, директор института горного дела и транспорта Магнитогорского государственного технического университета им. Г.И. Носова, г. Магнитогорск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Доможиров Дмитрий Викторович – кандидат технических наук, доцент кафедры разработки месторождений полезных ископаемых, Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Борисенко Евгений Владимирович – генеральный директор ООО «КРУ – Взрывпром», г. Кемерово, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Ильтинин Юлай Каримович – главный инженер ООО «БЛАСТИНГ ИНТЕР СОЛЮШЕНС, г. Уфа, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

В начале XXI в. на территории России и бывших союзных республик, в частности Казахстана и Белоруссии [1], бурными темпами при производстве взрывных работ на горнодобывающих предприятиях внедряются и получили широкое применение эмульсионные взрывчатые вещества на основе дисперсных систем, состоящие из двух не взаимодействующих между собой жидкостей, одна из которых распределяется в другой в виде мельчайших капель. Это класс промышленных взрывчатых веществ (ВВ) на основе обратных (инвертных) эмульсий «вода в масле» 1. В настоящее время разработка данного класса эмульсионных взрывчатых веществ (ЭВВ) представляет четвертый этап развития водосодержащих взрывчатых веществ (ВВВ), получаемых на основе эмульсии обратного типа (капельки водного раствора аммиачной селитры (АС) в масле). Он обладает следующими преимуществами относительно штатных ВВ [2–6]:

– безопасность по отношению к механическим и тепловым воздействиям (удару, трению, теплу, огню);

– возможность регулирования и управления взрывчатыми характеристиками в широком интервале рабочих плотностей от 0,5 до 1,5 кг/см3;

– водоустойчивость.

ЭВВ типа «вода в масле» известны с 1969 г., когда в патенте США [7] Г. Блюм описал его составы, в которые входят воднодискретная фаза (водный раствор неорганических солей-окислителей), непрерывная фаза из жидких углеводородов, эмульгатор и диспергированные газовые пузырьки. Этот состав мог детонировать только в зарядах относительно большого диаметра (более 200 мм) и при применении мощного промежуточного детонатора. С целью устранения данного недостатка были разработаны инновационные составы и технологии изготовления ЭВВ. При этом разнообразие составов ЭВВ и, соответственно, технологий их производства, требует обоснования выбора способа их изготовления и доставки, обеспечивающих оптимальные экономические и технологические показатели производства буровзрывных работ (БВР) в соответствии с особенностями горнотехнических условий разработки месторождения.

Обоснование области и условий применения ЭВВ на месторождениях Южного Урала и Кузбасса

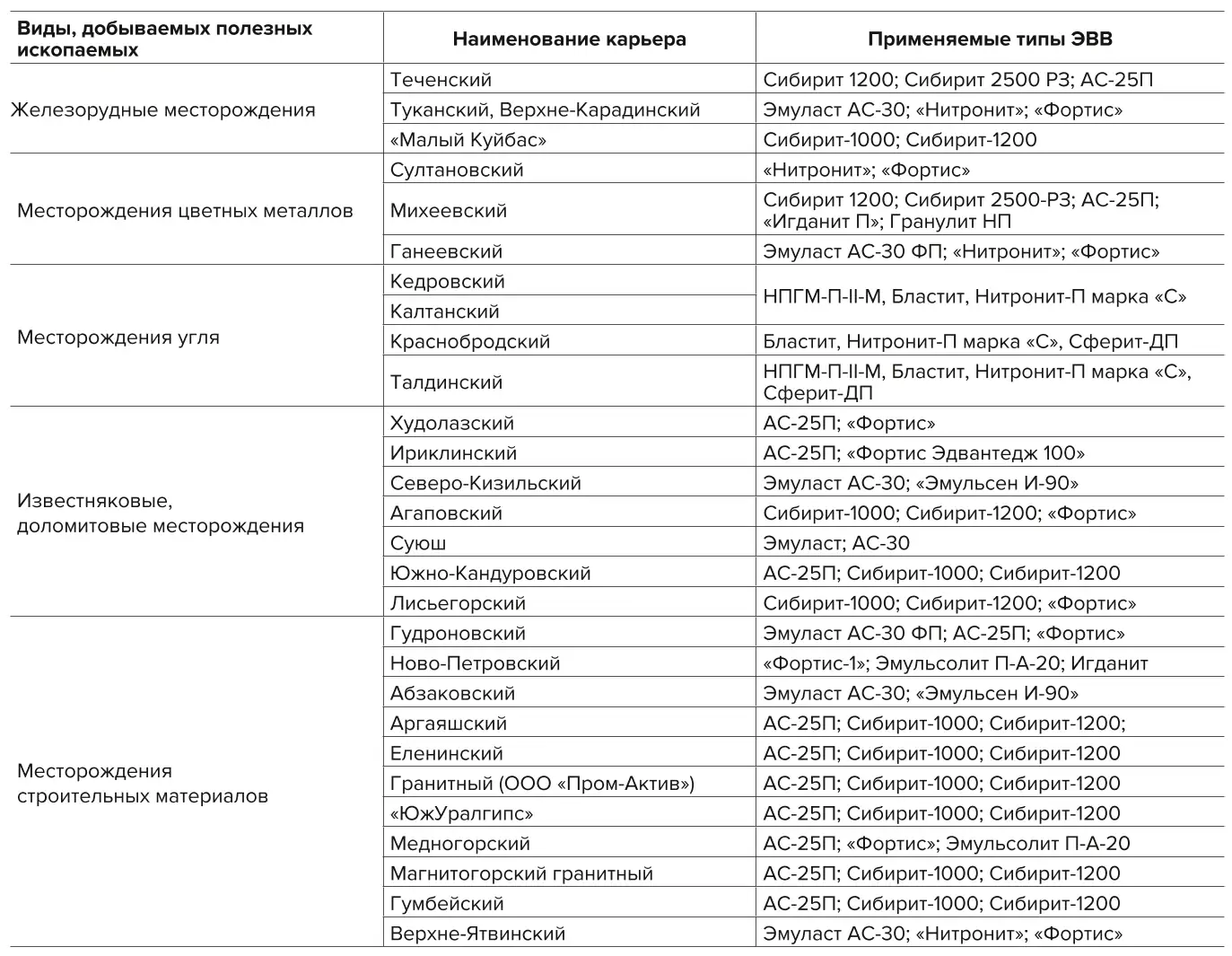

В настоящее время большинство месторождений Южного Урала и Кузбасского угольного бассейна, представленных в табл. 1, для подготовки горных пород к выемке на карьерах (разрезах) применяют буровзрывной способ с использованием ЭВВ («Сибирит-1000 и 1200»; АС-25П; «НПГМ» Эмуласт АС-30; «Нитронит»; «Фортис» и др.) [8].

Таблица 1 Типы эмульсионных взрывчатых веществ, применяемых при разработке месторождений Южного Урала и Кузбасса

Table 1 Types of emulsion explosives used in mining of deposits in the Southern Urals and Kuzbass

Согласно данным предприятий, представленных в таблице месторождений, применение ЭВВ производится при следующих условиях:

– расстояние транспортирования эмульсионной матрицы – до 500 км;

– производственная мощность предприятия по горной массе – от 500 тыс. м3/год до 30 млн м3/год.

– максимальная масса ЭВВ на взрываемый блок – до 200 т.

При внедрении ЭВВ на карьеры необходимо обоснование энергетических параметров ЭВВ в зависимости от горно-геологических и климатических условий разработки месторождений, что приводит к выбору наиболее оптимального состава ЭВВ по разработанным маркам согласно техническим условиям. Так, ЭВВ «Фортис» согласно ТУ изготавливается следующих марок:

Фортис – Эдвантэдж – 100;

Фортис – Эдвантэдж – 65;

Фортис – Эдвантэдж – 70;

Фортис – Эдвантэдж – 75;

Фортис – Эдвантэдж – 80;

Фортис – Эдвантэдж – 85;

Фортис – Эдвантэдж – 90;

Фортис – Эдвантэдж – 95;

Фортис – Еклипс – 100;

Фортис – Еклипс – 65;

Фортис – Еклипс – 70;

Фортис – Еклипс – 75;

Фортис – Еклипс – 80;

Фортис – Еклипс – 85;

Фортис – Еклипс – 90;

Фортис – Еклипс – 95.

Классификация ЭВВ по наличию сухой фазы аммиачной селитры

В современных условиях недропользования, как правило, все горнодобывающие предприятия при обосновании проектных решений усредняют физико-механические свойства горных пород с целью использования одного типа ВВ и, как следствие, применения заданного удельного расхода ВВ на 1 м3 взрываемого горного массива. При этом несмотря на ухудшение качественных показателей воздействия взрыва на разрушение массива горных пород: увеличение выхода негабарита, переизмельчение, некачественная проработка подошвы уступа – достижение приемлемых технико-экономических показателей разработки горного предприятия в целом обеспечивало продолжение сложившейся практики ведения горных работ [9–11].

В свою очередь, практически не используется преимущество использования ЭВВ, заключающееся в возможности варьирования диапазона его качественных характеристик с учетом соотношения изменения диапазона физико-механических свойств взрываемых горных пород разрабатываемого месторождения как в целом на участке карьера, так и в рамках одного взрываемого блока [10; 12; 13].

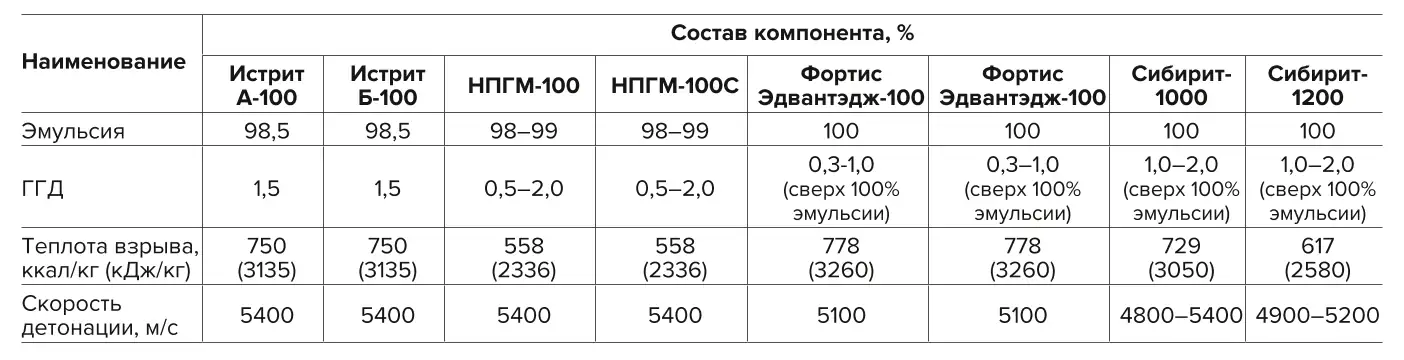

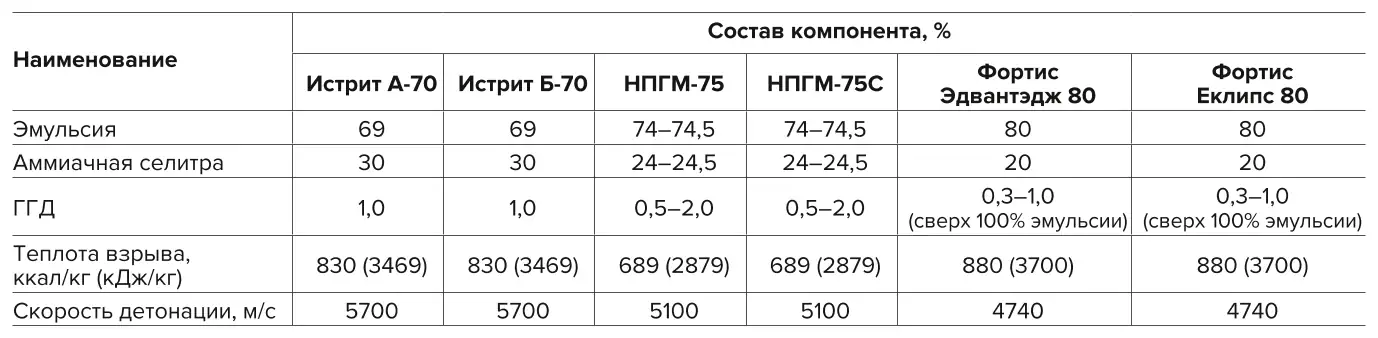

Все применяемые в настоящее время ЭВВ типа «вода в масле» в зависимости от основных компонентов на завершающей стадии изготовления, т.е. непосредственно перед зарядкой их в скважину или при нахождении в емкостях смесительно-зарядных машин (СЗМ), делятся на два подкласса: с добавлением или без добавления сухой фазы АС в раствор матричной эмульсии перед смешиванием ее с газогенерирующей добавкой (ГГД) для активации процесса газогенерации.

Таблица 2 Соотношение эмульсии и газогенерирующих добавок в процентах по массе для эмульсионных взрывчатых веществ, не содержащих сухую фазу аммиачной селитры, и их взрывчатые характеристики

Table 2 Ratio of the emulsion and gas generating agents in percent by weight for emulsion explosives that do not contain dry ammonium nitrate and their explosive characteristics

В табл. 2 и 3 приведены составы в процентном соотношении основных компонентов по массе в них перечисленных ЭВВ согласно техническим условиям2, а также возможный диапазон изменения их взрывчатых характеристик.

Таблица 3 Соотношение эмульсии и газогенерирующих добавок в процентах по массе для эмульсионных взрывчатых веществ, содержащих сухую фазу аммиачной селитры, и их взрывчатые характеристики

Table 3 Ratio of the emulsion and gas generating agents in percent by weight for emulsion explosives that contain dry ammonium nitrate and their explosive characteristics

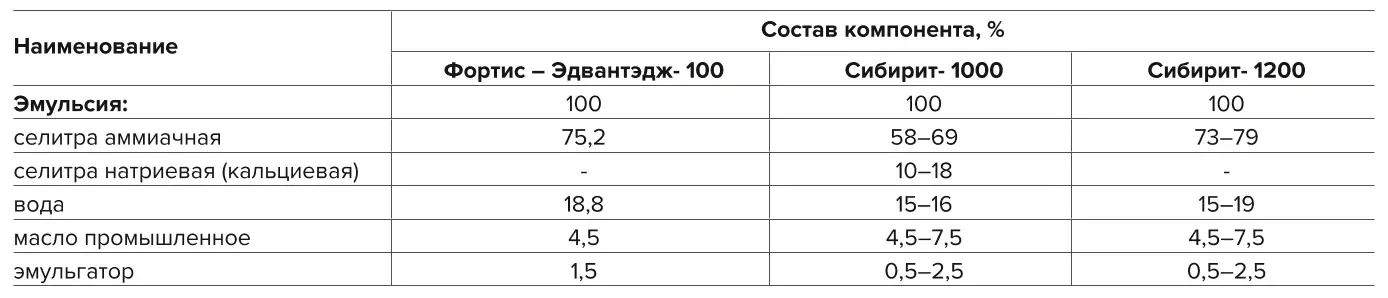

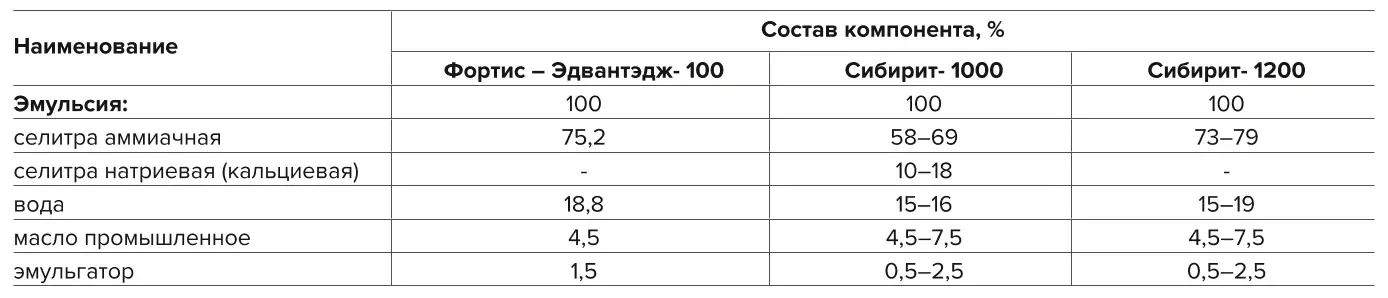

Поскольку основой всех рассмотренных ЭВВ является матричная эмульсия, в табл. 4 представлены ее составы, применяемые на месторождениях Южного Урала и Кузбасса.

Таким образом, использование возможностей варьирования характеристик ЭВВ с учетом данных, полученных при обуривании взрывного блока буровыми установками, оснащенными датчиками осевого давления, позволяет обеспечить оптимальный состав ЭВВ непосредственно в процессе заряжания скважины в соответствии с физико-механическими свойствами взрываемых горных пород [14].

Таблица 4 Содержание компонентов матричной эмульсии (100 %) в процентах по массе для различных типов эмульсионных взрывчатых веществ согласно ТУ

Table 4 Content of the matrix emulsion components (100%) in percent by weight for different types of emulsion explosives, according to Technical Specifications (TU)

На выбор состава ЭВВ оказывают существенное влияние применяемые способы изготовления, доставки ЭВВ к приготавливаемому блоку, а также схема зарядки скважин.

Способы изготовления, доставки и зарядки ЭВВ

Исходя из анализа мирового и отечественного опыта изготовления эмульсионных составов взрывчатых веществ на технологических комплексах [10; 11] предлагается их характеризовать в соответствии с энергетическими характеристиками, определяющими на месте приготовления следующие типы:

– стационарные (завод);

– полустационарные (контейнеры);

– мобильные (передвижные комплексы).

Стационарные технологические комплексы целесообразно устанавливать в непосредственной близости к энергоресурсам и железнодорожным станциям для снабжения завода основными компонентами, необходимыми для приготовления ЭВВ. Основное преимущество стационарного завода – это низкая стоимость изготовления ЭВВ и возможность обслуживания нескольких месторождений, отсутствие ограничения по производственной мощности.

Полустационарные технологические комплексы модульного, либо контейнерного типа целесообразно устанавливать при обслуживании одного карьера и значительной удаленности от транспортной инфраструктуры и химического завода-изготовителя аммиачной селитры.

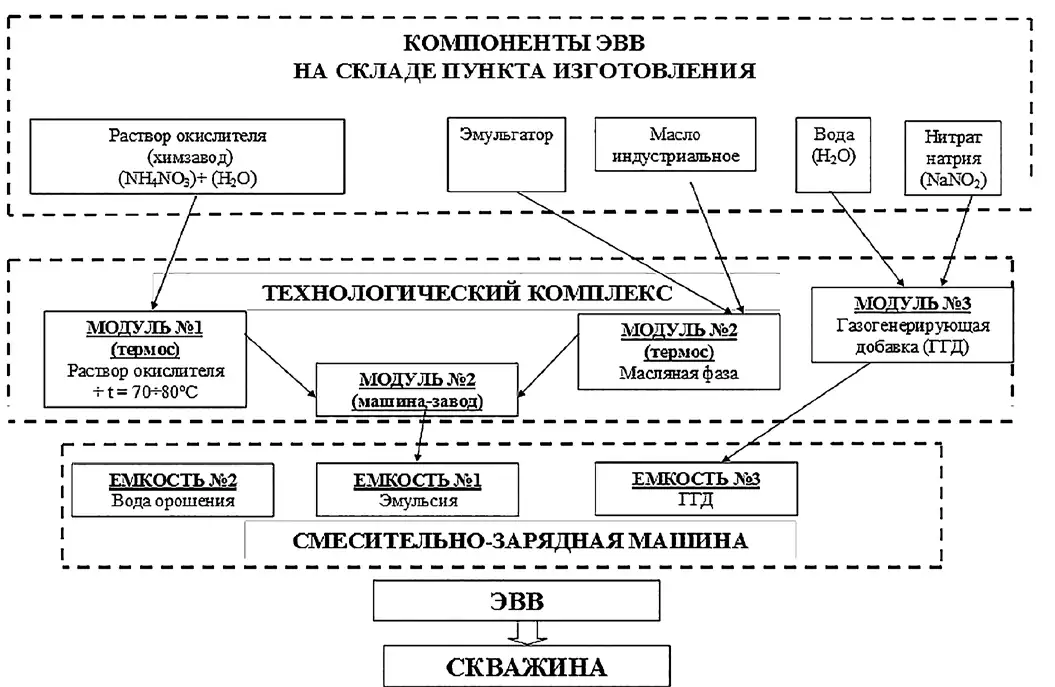

Мобильные технологические комплексы типа «машина-завод» (г. Кемерово) целесообразно использовать при расположении карьера в непосредственной близости от химического завода или склада АС.

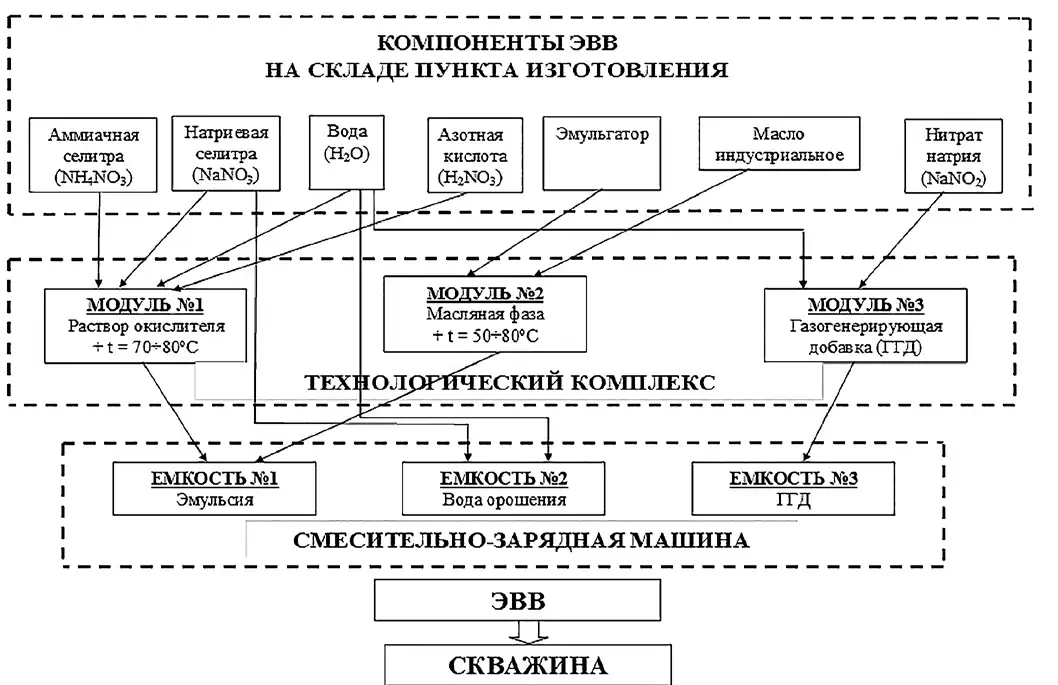

Рис. 2 Технологическая схема производства эмульсионных взрывчатых веществ «Сибирит-1000» и «Сибирит-1200» на ООО «Уральский Сибирит»

Рис. 2 Технологическая схема производства эмульсионных взрывчатых веществ «Сибирит-1000» и «Сибирит-1200» на ООО «Уральский Сибирит»

Fig. 2 Process flow diagram of the Sibirit-1000 and Sibirit-1200 emulsion explosives production at Uralsky Sibirit LLC Рис. 3 Технологическая схема производства эмульсионных взрывчатых веществ «НПГМ» на полустационарном модуле АО «НИПИГОРМАШ»

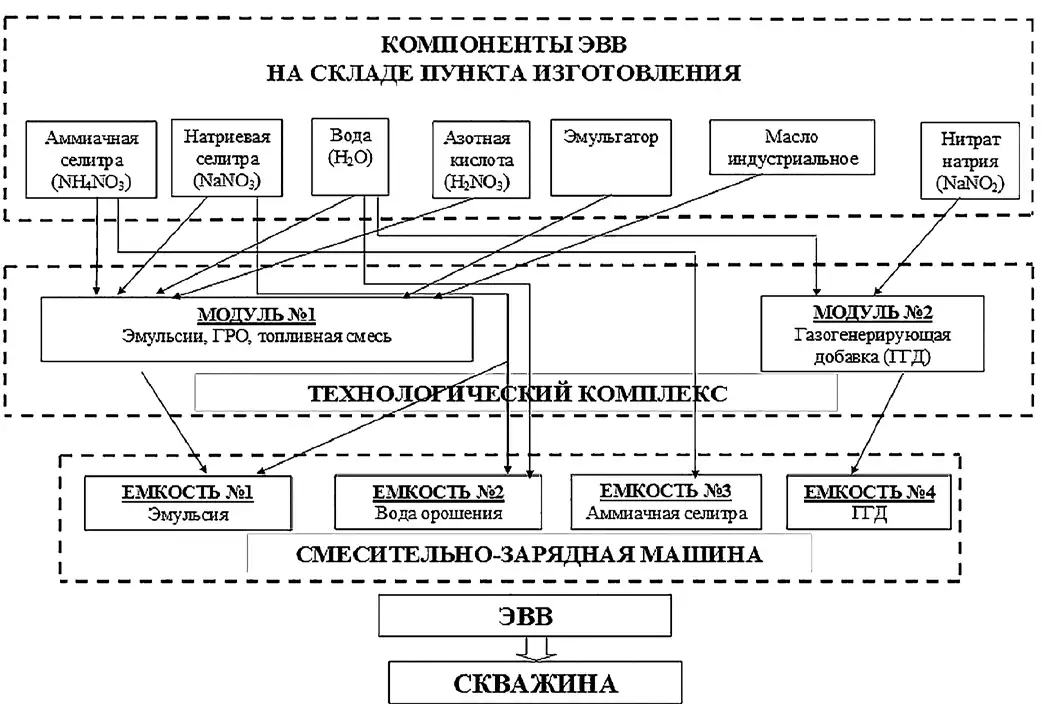

Рис. 3 Технологическая схема производства эмульсионных взрывчатых веществ «НПГМ» на полустационарном модуле АО «НИПИГОРМАШ»

Fig. 3 Process flow diagram of the NPGM emulsion explosives production at the semistationary module of NIPIGORMASH JSC Рис. 4 Технологическая схема производства эмульсионных взрывчатых веществ на передвижном комплексе «машина-завод» (г. Кемерово)

Рис. 4 Технологическая схема производства эмульсионных взрывчатых веществ на передвижном комплексе «машина-завод» (г. Кемерово)

Fig. 4 Process flow diagram of emulsion explosives production at the at the 'Mashina-Zavod' mobile complex (Kemerovo)

Схемы технологических комплексов по изготовлению ЭВВ стационарного, полустационарного и мобильного типов представлены на рис. 2–4.

Основные характеристики технологических комплексов приготовления ЭВВ представлены в табл. 5.

Таблица 5 Характеристики технологических комплексов приготовления эмульсионных взрывчатых веществ

Table 5 Characteristics of technological complexes for production of emulsion explosives

Следует отметить, что строительство стационарных и полустационарных технологических комплексов предусматривает наличие совместного предприятия (роялти)производителя и необходимость капитального строительства или специально подготовленной площадки.

Выбор способа изготовления и доставки ЭВВ на примере ОАО «УК «Кузбассразрезуголь»

Возможные варианты применения технологических схем изготовления и доставки ЭВВ рассмотрены на примере разрезов ОАО «УК «Кузбассразрезуголь» – Кедровский и Краснобродский.

Филиал АО «УК «Кузбассразрезуголь» – «Кедровский угольный разрез» административно находится на территории Кемеровского муниципального района, в Кемеровском геолого-экономическом районе Кузбасса. В 2 км к югу от участка находится поселок Кедровка Кемеровского городского округа, вблизи железнодорожной магистрали Кемерово – Анжеро-Судженск (с выходом на Транссиб). Ближайшая железнодорожная станция Латыши находится в 3 км к юго-востоку.

По административному делению Краснобродское каменноугольное месторождение расположено на территории Беловского района Кемеровской области.

При выборе способов изготовления эмульсионных взрывчатых веществ для ведения горных работ на разрезах Кедровский и Краснобродский были рассмотрены три конкурирующих варианта.

Вариант 1. Стационарный или полустационарный технологический комплекс для изготовления ЭВВ. При этом важно отметить, что расположение вблизи угольных разрезов железнодорожных станций позволяет выполнить строительство и установку собственных стационарных или полустационарных технологических комплексов.

В этом варианте на стоимость производства и доставки ЭВВ оказывают влияние следующие факторы: наличие совместного предприятия (роялти); готовность проектов на капитальное строительство по вариантам стационарного и полустационарного комплексов со сроком ввода в эксплуатацию более 1 года при капитальных затратах более 500 млн руб.

Вариант 2. Стационарный технологический комплекс на базе действующего завода АО «Нитро Сибирь – Кузбасс», г. Кемерово, на основе договора аутсорсинга [10; 11]. Для обеспечения ЭВВ в заданном объеме рекомендуется применять смесительно-зарядные машины и доставщики компонентов ЭВВ – тягач, тонар и танк-контейнер, поставленные силами компании-аутсорсинга. В этом случае ценообразование 1 т ЭВВ регулирует только компанияаутсорсинг.

На стоимость 1 т ЭВВ влияют следующие факторы: стоимость компонентов ЭВВ на базовом химическом заводе; затраты на транспортирование компонентов (матрицы) ЭВВ автотранспортом (10–15 машин); эксплуатация смесительно-зарядных машин (1–2 машины) для изготовления и зарядки ЭВВ; процентная ставка по лизингу доставочных машин, т.к. необходимо их приобретение у завода-изготовителя.

Вариант 3. Мобильный технологический комплекс на примере частичного аутсорсинга с участием завода АО «Нитро Сибирь – Кузбасс», г. Кемерово. Для обеспечения ЭВВ в заданном объеме предусматривается аренда смесительно-зарядных машин и танк-контейнера компании-аутсорсинга и покупка для предприятия доставщиков компонентов ЭВВ тягача и тонара.

В этом случае ценообразование ЭВВ регулирует не только компания-аутсорсинг, но и горнодобывающее предприятие (АО «УК «Кузбассразрезуголь»).

На стоимость ЭВВ влияют: стоимость базовых компонентов ЭВВ на химическом заводе; амортизация самоходных доставщиков компонентов ЭВВ (10–15 машин); эксплуатационные расходы при перемещении и обслуживании доставщиков; аренда смесительно-зарядных машин (1–2 машины) для изготовления и зарядки ЭВВ. После покрытия капитальных затрат (1–1,5 года) идет снижение стоимости ЭВВ до 20% по сравнению со вторым вариантом (аутсорсинг).

Сравнение конкурирующих вариантов позволило определить в качестве приоритетного третий вариант, ориентированный на применение мобильных передвижных комплексов для изготовления ЭВВ.

Выводы

Современные ЭВВ и способы их изготовления позволяют на одних и тех же компонентах обеспечить качественные взрывчатые характеристики ЭВВ в широком диапазоне и с учетом специфики характеристик подготовленного к взрыву блока получать высокое качество дробления горной массы при ведении буровзрывных работ с минимальными затратами на их выполнение.

На примере разрезов ОАО «УК «Кузбассразрезуголь» (Кедровский и Краснобродский) предпочтительными являются следующие варианты: на первом этапе при внедрении новых типов ЭВВ и адаптации параметров БВР – применение мобильных технологических комплексов, где транспортировка всех компонентов ЭВВ осуществляется танк-контейнером до промплощадки карьера, а далее до заряжаемого блока СЗМ, а на втором этапе при применении ЭВВ на массовых взрывах – строительство стационарного или полустационарного технологического модульного комплекса для производства компонентов промышленных ЭВВ.

Список литературы

1. Старшинов А.В., Жамьян Ж., Фадеев В.Ю. Особенности сырьевой базы для изготовления взрывчатых веществ на местах применения в странах СНГ и Монголии. В кн.: Горное дело в Казахстане: сб. трудов 1-й междунар. науч.-практ. конф. Алма-Ата: РИО ВАК РК; 2000. С. 234–236.

2. Miyake A., Takahara K., Ogawa T., Ogata Y., Wada Y., Arai H. Influence of physical properties of ammonium nitrate on the detonation behaviour of ANFO. Journal of Loss Prevention in the Process Industries. 2001;14(6):533–538. https://doi.org/10.1016/S0950-4230(01)00041-9

3. Михайлов Ю.М., Колганов Е.В., Соснин В.А. Безопасность аммиачной селитры и ее применение в промышленных взрывчатых веществах. Дзержинск: Партнер-плюс; 2008. 304 с.

4. Кутузов Б.Н. Справочник взрывника. Ч. 2. Техника, технология и безопасность взрывных работ. М.: Горное дело; 2014. 304 с.

5. Кутузов Б.Н. Безопасность взрывных работ в горном деле и промышленности. М.: Горная книга; 2009. 670 с.

6. Finger M., Helm F., Lee E. et al. Characterization of commercial, composite explosives. In: Processes 11th Symposium (International) on Detonation. USA; 1976, pp. 1–11.

7. Bluhm H.F. Ammonium nitrate emulsion blasting agent and method of preparing same. Patent US 3447978 от 03.06.1996. Available at: https://patentimages.storage.googleapis.com/pdfs/US3447978.pdf

8. Доможиров Д.В., Угольников Н.В., Генкель А.В. Анализ техники и технологии производства буровзрывных работ при применении эмульсионных ВВ на карьерах Южно-Уральского региона. В кн.: Актуальные проблемы современной науки, техники и образования: Межвуз. сб. науч. тр. Магнитогорск: МГТУ; 2012. С. 67–71.

9. Cunningham C.V.B. Control over blasting parameters and its effect on quarry productivity. Rondebosch: AECI Explosives and Chemical Limited; 2011, pp. 173–177.

10. Доможиров Д.В., Пыталев И.А., Носов И.И., Носов В.И. Повышение качества дробления и оптимизации параметров буровзрывных работ при применении эмульсионных ВВ и высокоуступной технологии добычи на рудных месторождениях. Горный информационно-аналитический бюллетень. 2016;(S36):35–42.

11. Domozhirov D.V., Pytalev I.A., Nosov I.I., Nosov V.I., Gaponova I.V. Substantiation of choice of method of manufacturing and delivery of emulsion explosives in modern conditions of functioning of mining enterprises. IOP Conference Series: Earth and Environmental Science. 2019;272(2):022178. https://doi.org/10.1088/1755-1315/272/2/022178

12. Шеменев В.Г., Синицын В.А., Меньшиков П.В. Методика экспериментального определения основных характеристик взрывчатых веществ. Горный журнал Казахстана. 2014;(2):44–46.

13. Соснин В.А., Колганов Е.В. Исследование детонационных процессов эмульсионных взрывчатых веществ. Взрывное дело. 2004;(94/51):181–195.

14. Duan Y., Xiong D., Yao L., Wang F., Xu G. Advanced Technology for Setting Out of Blastholes and Measurement while Drilling. In: 11th International Symposium on Rock Fragmentation by Blasting. Australia; 2015, pp. 593–598.