Разработка технологических схем и обоснование параметров крепления восточного борта карьера «Железный» тросово-канатными анкерами на основе формирования и анализа больших данных

![]() М.В. Рыльникова1 , П.В. Волков2, И.Б. Агарков3

М.В. Рыльникова1 , П.В. Волков2, И.Б. Агарков3

1 Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация

2 Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация

3 ОАО «ВИОГЕМ», г. Белгород, Российская Федерация

Горная Промышленность №6 / 2023 стр. 81-88

Резюме: В статье определена актуальность формирования и анализа больших данных при использовании технологических схем крепления бортов и уступов карьеров. Определены факторы, которые указывают на актуальность проблемы формирования новых инструментов эффективной и безопасной добычи твердых полезных ископаемых открытым и подземным способами на базе развития методов прогнозной аналитики. Рассмотрен российский и международный опыт применения технологий тросово-анкерного крепления массива горных пород. Предложена методика расчетов и принятия решений по обеспечению устойчивости бортов карьера. Разработаны типовые технологические схемы укрепления восточного борта карьера «Железный» тросово-канатными анкерами. Для удержания всего борта и обеспечения коэффициента запаса 1,35 необходимо усиление призмы упора бурением скважин под анкеры из карьера с усилением призмы упора в нижней части борта. Произведены расчеты по определению потребного количества тросовых анкеров для укрепления борта и уступов карьера «Железный». Расчетное количество анкеров на 1 п.м простирания борта в зависимости от диаметра троса для проектного контура изменяется от 80 до 224 шт., а шаг крепления – от 16,7 до 6 м, для альтернативного варианта – от 381 до 1072 шт., а шаг крепления – от 3,5 до 1,2 м. Общая длина тросов в зависимости от диаметра на 1 п.м простирания проектного борта по вариантам изменяется от 12 до 135 км. Общая длина тросов по альтернативному варианту борта в среднем составляет 57–647 км. Для повышения сопротивляемости сдвигу верхних участков призмы обрушения целесообразно сократить длину тросовых анкеров за счет бурения скважин и установки анкеров из подземных выработок, пройденных в прибортовом массиве.

Ключевые слова: горная промышленность, тросово-канатные анкеры, анализ данных, большие данные, борт карьера, крепление откосов, эффективность, безопасность, коэффициент запаса устойчивости

Благодарности: Исследование выполнено в рамках гранта Российского научного фонда №22–17–00142.

Для цитирования: Рыльникова М.В., Волков П.В., Агарков И.Б. Разработка технологических схем и обоснование параметров крепления восточного борта карьера «Железный» тросово-канатными анкерами на основе формирования и анализа больших данных. Горная промышленность. 2023;(6):81–88. https://doi.org/10.30686/1609-9192-2023-6-81-88

Информация о статье

Поступила в редакцию: 03.10.2023

Поступила после рецензирования: 13.11.2023

Принята к публикации: 16.11.2023

Информация об авторах

Рыльникова Марина Владимировна – доктор технических наук, профессор, заведующий отделом теории проектирования освоения недр, Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Волков Павел Владимирович – кандидат технических наук, доцент кафедры разработки месторождений полезных ископаемых Института горного дела и транспорта, Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Агарков Иван Борисович – заведующий лабораторией горнопромышленной геологии отдела геологии и геоинформатики, ОАО «ВИОГЕМ», г. Белгород, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

В настоящее время на горнорудных предприятиях наблюдается снижение качества извлекаемых из недр полезных ископаемых, что подталкивает недропользователей наращивать объемы добычи руд с использованием высокопроизводительного горного оборудования, для этого необходимо увеличивать пролеты подземных выработок, увеличивать глубину и углы откосов бортов карьеров. Значительное число влияющих на показатели функционирования горнотехнических систем горно-геологических, геомеханических и горнотехнических факторов, накопленный огромный неструктурированный объем больших данных усложняют процесс принятия надежных технических решений по применению необходимых конструкций и технологий обеспечения устойчивости горных выработок.

Следует отметить, что с каждым годом в горнодобывающей отрасли внедряется все большее число информационных систем и технологий, направленных на сбор, интерпретацию и визуализацию информации об изменяющихся параметрах горнотехнических конструкций, применяемого горного оборудования и характеристиках технологических процессов горного производства с оценкой технико-экономических показателей их функционирования. Это указывает на необходимость своевременной и системной корректировки и оптимизации параметров технологических решений, требует разработки и применения современных средств контроля характеристик состояния массива горных пород с учетом внедрения инновационной геотехнологии [1]. Например, для получения информации значения компонент тензора напряжений в закрепленном анкерами горном массиве на стенки горных выработок устанавливаются специальные пластины разных цветов, сжатие которых показывает величину действующих напряжений, которые фиксируются в системе больших данных.

Представляют также интерес внедренные в промышленном масштабе электронные системы определения несущей способности анкерных стержней в текущем режиме времени с фиксацией и анализом силы закрепления анкеров.

При этом в разработанных к внедрению в настоящее время устройствах пока не произведена стандартизация фиксируемых входных и выходных параметров, поэтому невозможно сделать выводы о значимости поступающей информации, необходимости скорейшего внесения корректировок в паспорт крепления и оптимизации способов обеспечения устойчивости открытых и подземных горных выработок.

В работе [1] к условиям сбора больших данных отнесены: надежность и достоверность поступающей информации, создание требуемой архитектуры генерации и сбора данных; качественной обратной связи с источником генерации поступающей информации требуемой частоты, недопущение задержек сбора и сохранения ценности данных онлайн мониторинга; совершенствование систем принятия решений на основании больших данных с определением конкурирующих сценариев развития горнотехнической системы в заданном режиме.

Для обоснования параметров крепления и управления кровлей с обеспечением устойчивости горных выработок выделены следующие факторы, определяющие режим устойчивого развития горнотехнической системы, требующие сбора больших данных: характеристика отрабатываемых массивов горных пород, физико-механические и технологические свойства пород, оценка технологической среды и ее параметров, а также виды применяемого технологического оборудования и его производительность [2].

При оптимизации параметров паспорта крепления горных выработок в период их проведения необходимо собирать и анализировать множество значений изменяющихся характеристик структурной нарушенности массива горных пород, количества систем трещин и их шероховатости, обводненности массива и компонент тензора напряжений [3]. К факторам технологической среды, требующим сбора и анализа, относятся: порядок отработки месторождения, направление развития фронта и режим горных работ, влияние сопряжений и близкорасположенных выработок, зоны очистных работ, способ управления состоянием подрабатываемого и техногенно нарушенного массива.

Виды, наличие и возможность применения в различных горно-геологических и горнотехнических условиях различного технологического оборудования с характерными показателями использования и эксплуатационной производительностью определяют возможность применения современных конструкций горной крепи и технологий ее возведения, определяющих скорость крепления выработок и ввода их в эксплуатацию, время подготовки запасов к очистной выемке и темпы и способы погашения выработанных пространств [4–8].

Так как все рассмотренные факторы изменяются по всем технологическим процессам освоения месторождений и оказывают влияние друг на друга и на устойчивость массива горных пород в целом, то охарактеризовать их единой постоянной величиной не представляется возможным. Так, при расчетах параметров паспорта крепления подготовительно-нарезных и очистных выработок необходимо пользоваться значениями множества показателей, полученных анализом больших данных, с определением требуемых условий, технологий сбора по каждому значимому фактору.

В частности, это относится к выбору способов и параметрам укрепления горных пород с применением тросово-анкерного крепления, когда анкеры размещаются в скважинах увеличенной длины.

Современное состояние технологий

тросово-анкерного крепления массива горных пород В отечественной горнорудной практике и за рубежом в течение последних десятилетий получили широкое применение тросовые анкеры, используемые для упрочнения горных пород и руд путем установки тросов в пробуренные скважины, в которые нагнетается цементный раствор, позволяющий скрепить ослабленные зоны в единый монолитный массив. Отличительная особенность существующих вариантов опережающего упрочнения массива заключается в использовании тросовых штанг длиной преимущественно от 4 до 40–100 м, обеспечивающих упрочнение малоустойчивых руд и пород непосредственной кровли, зон нарушений и повышенной естественной трещиноватости пород борта, особенно со стороны висячего бока. В сравнении с анкерным креплением глубина зоны упрочнения пород тросовыми анкерами возрастает в 10 и более раз. Это обеспечивает уменьшение объема выпадения кусков пород из обнажений выработки и улучшение условий безопасности ведения работ.

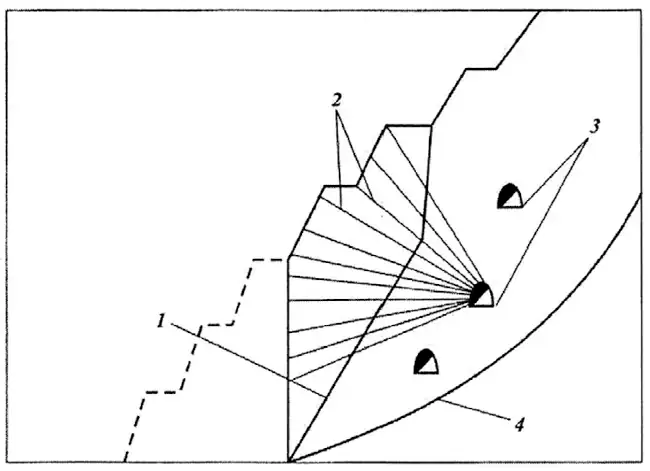

Тросовое крепление анкерами успешно применяется на подземных рудниках при камерных системах разработки запасов, часто за контуром бортов карьера для укрепления обнажений породного или закладочного массивов [9]. Имеется положительный опыт практического применения данного способа в России [10; 11]. Так, на Учалинском подземном руднике с помощью установки «Cabolt» крепили кровлю и боковые обнажения камер, расположенных в основании карьера [12] (рис.1)

Рис. 1 Схема крепления откоса тросовыми анкерами на Учалинском руднике: 1, 4 – поверхности скольжения соответственно местная и общая; 2 – тросовые анкеры; 3 – выработки для бурения скважин

Рис. 1 Схема крепления откоса тросовыми анкерами на Учалинском руднике: 1, 4 – поверхности скольжения соответственно местная и общая; 2 – тросовые анкеры; 3 – выработки для бурения скважин

Fig. 1 Layout of slope reinforcement with cable bolts at the Uchalinsky mine: 1, 4 – sliding surfaces, local and general, respectively; 2 – cable bolts; 3 – excavations for borehole drilling

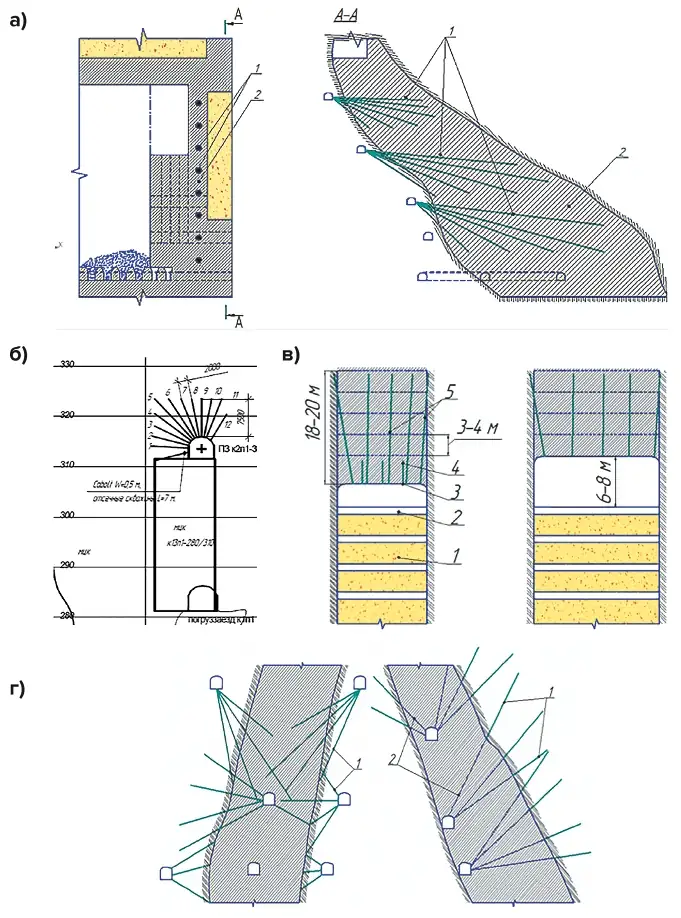

Также тросовое крепление применялось для укрепления ослабленных пород висячего бока на Миндякском руднике (Башкортостан) при отработке междукамерного целика (рис. 2, а) [9]. Стальной трос диаметром 31 мм вводили в пробуренные скважины и затем заполняли скважины цементным раствором.

Для укрепления кровли камер рудника «Озерный», эксплуатируемого УГМК (Челябинская область), была разработана технология бурения и крепления массива неустойчивых пород из подземных выработок (рис. 2, б).

Рис. 2 Опыт применения тросового крепления на подземных рудниках: а – рудник «Миндякский», упрочнение междукамерного целика; б – рудник «Озерный», крепление кровли камер; в – рудник фирмы «Хоумстейк Майнинг Ко (США)», крепление кровли; г – рудник «Пихасалми» (Финляндия), схемы тросового крепления, в том числе висячего бока

Рис. 2 Опыт применения тросового крепления на подземных рудниках: а – рудник «Миндякский», упрочнение междукамерного целика; б – рудник «Озерный», крепление кровли камер; в – рудник фирмы «Хоумстейк Майнинг Ко (США)», крепление кровли; г – рудник «Пихасалми» (Финляндия), схемы тросового крепления, в том числе висячего бока

Fig. 2 Experience in application of cable bolting in underground mines: (а) the Mindyaksky mine, reinforcement of the intervening pillar; (б) the Ozerny mine, roof bolting of the rooms; (в) the Homestake Mining Co. (USA) mine, roof bolting; (г) the Pyhasalmi mine (Finland), cable bolting schemes, including those for the hanging wall

Тросовые анкеры успешно применялись для предварительного крепления пород при системах с магазинированием руды в залежах большой мощности на фирме «Хоумстейк Майнинг Ко» (США) [13]. Для этого бурились скважины глубиной 18 м в кровлю очистного забоя. Высокопрочные тросы вводились в скважину вместе с пластиковой трубкой. Затем нагнетался цементный раствор в скважину до полного заполнения. После укрепления массива вмещающих пород производилась отбойка руды снизу вверх (рис. 2, в).

Также широкое применение тросовое крепление нашло на рудниках Финляндии. На руднике «Пихасалми» для снижения разубоживания руды вмещающие породы висячего и лежачего боков крепят тросовыми штангами (рис. 2, г). В практике открытых горных работ устойчивость откосов обеспечивают широко распространенными механическими способами укрепления массива (возведение подпорных стенок, установка железобетонных свай, штанг, гибких тросовых тяжей). Благодаря их внедрению с 1964 г. на карьерах цветной металлургии (Блявинском, Учалинском, Гайском, Сибайском и др.) с целью укрепления массивов бортов был получен значительный экономический эффект [14].

Методы проведения исследований

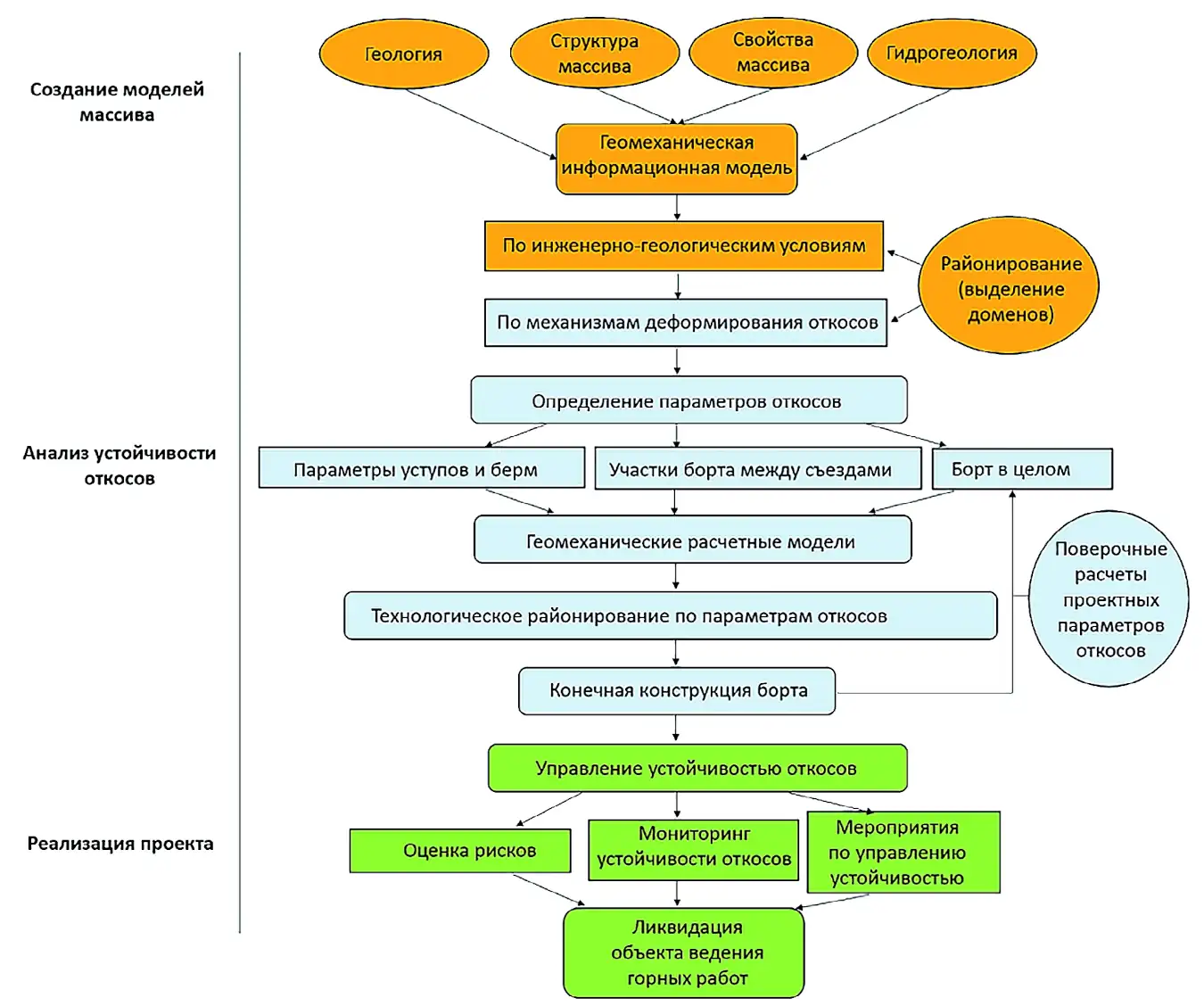

Согласно разработанной программе-методике выполнения исследований на первоначальном этапе для обоснования параметров крепления борта карьера тросовыми анкерами расчет устойчивости сводится к поиску наиболее опасной поверхности скольжения (ее форма определяется максимальным соотношением удерживающих и сдвигающих сил, приводящим к потере устойчивости борта карьера).

Рис. 3 Блок-схема сбора больших данных для принятия решения о выборе конструкций бортов карьера с разработкой мероприятий по снижению рисков обрушения откосов

Рис. 3 Блок-схема сбора больших данных для принятия решения о выборе конструкций бортов карьера с разработкой мероприятий по снижению рисков обрушения откосов

Fig. 3 A block diagram of Big Data collection for decision making on selection of the pit wall structures with the development of measures to reduce the risks of slope collapse

На блок-схеме (рис. 3) показана последовательность расчетов и принятия решений по обеспечению устойчивости бортов карьера, реализованная при расчете устойчивости бортов карьера «Железный».

Величина нормативного коэффициента запаса (отношение удерживающих и сдвигающих сил) для скальных массивов определяется прежде всего достоверностью исходной информации о структуре массива: характеристике тектонических нарушений и систем трещин или слоистости их флуктуации в ориентировке (азимут и угол падения), степени раскрытости, характере шероховатости и заполнения передними включениями.

После проведения расчетов устойчивости скальных массивов бортов карьера в условиях действия статических и динамических сил осуществляется выбор технологических решений для укрепления бортов карьера, который предполагает последовательную реализацию этапов:

1. Определение дополнительной удерживающей силы, которая требуется для доведения фактического коэффициента запаса устойчивости КЗУ.ФАКТ. до требуемого значения КЗУ.ТР. для конкретного локального участка или всего борта карьера.

2. Предварительный выбор анкерных тросов (стержней), определение показателей их временного сопротивления разрыву и срезу.

3. Расчет несущей способности анкерного стержня.

4. Определение потребного количества анкерных стержней.

5. Определение мест возможной установки бурового станка – площадка уступа или поверхность, или в подземных выработках, пройденных в прибортовом массиве.

6. Проектирование схемы бурения скважин для размещения в них анкерных стержней с рассмотрением вариантов параллельной, веерной, пучковой схем. Схема бурения определяется наличием и размером площадок для размещения бурового станка. Также схема бурения зависит от ориентации линии скольжения в борту карьера и от простирания тектонических разломов и иных крупных нарушений. Схема в проектных решениях должна предусматривать расположение анкерных стержней под углом 50–60° к наиболее опасным по фактору обрушения поверхностям структурного ослабления в массиве борта и быть расположена преимущественно перпендикулярно к направлению действия максимальных главных сжимающих напряжений в борту карьера.

7. Определение суммарной длины анкеров в зависимости от принятой схемы бурения. В связи с тем что при креплении борта карьера линия скольжения и тектонические разломы располагаются от поверхности откоса на разном расстоянии, то каждый анкер будет иметь разную длину, исходя из условий их размещения за зоной потенциальной поверхности структурного ослабления на расстоянии 5–10 м. Общая длина анкеров в соответствии с принятой схемой и сеткой их размещения определяется горно-геометрическим анализом с учетом накопленной информации в системе больших данных.

Технологические схемы укрепления восточного борта карьера «Железный» тросово-канатными анкерами

Технологические схемы укрепления бортов карьера тросово-канатными анкерами имеют ряд особенностей, связанных со спецификой силовых полей в массиве горных пород, характеристиками структурной нарушенности массива, в том числе под сейсмическим воздействием буровзрывных работ, и иными динамическими воздействиями, например, от комплекса перегрузки на циклично-поточной технологии.

При конструировании вариантов технологических схем укрепления восточного борта карьера «Железный» тросово-канатными анкерами исходили из необходимости учета требований: обеспечения промышленной безопасности и охраны недр; использования карьерного пространства для размещения буровых станков; учета особенностей напряженно-деформированного состояния рудно-породного прикарьерного массива; минимизации размеров призмы обрушения.

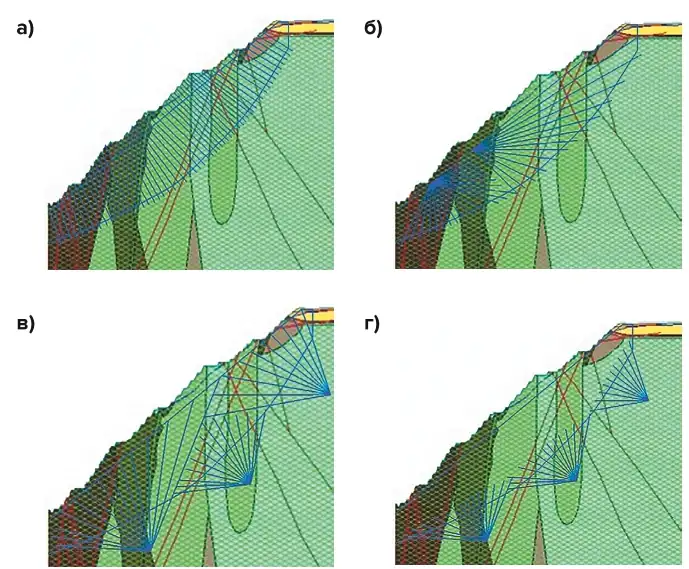

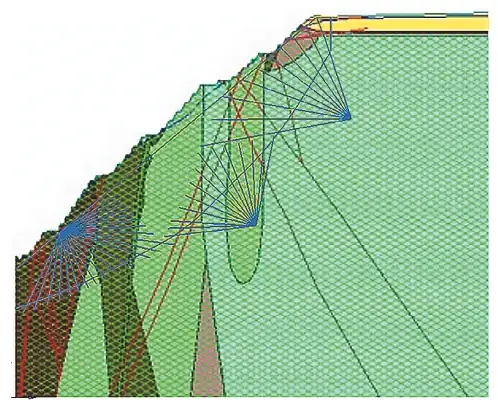

Рис. 4 Конкурентные варианты технологических схем укрепления восточного борта карьера «Железный» тросово- канатными анкерами: а – размещенными в параллельных буровых скважинах с поверхности борта карьера; б – с бурением скважин по вееру с бермы борта карьера и с поверхности; в, г – сочетанием скважин, пробуренных с поверхности карьера и из подземных выработок

Рис. 4 Конкурентные варианты технологических схем укрепления восточного борта карьера «Железный» тросово- канатными анкерами: а – размещенными в параллельных буровых скважинах с поверхности борта карьера; б – с бурением скважин по вееру с бермы борта карьера и с поверхности; в, г – сочетанием скважин, пробуренных с поверхности карьера и из подземных выработок

Fig. 4 Competitive options of technological schemes to reinforce the eastern wall of the Zhelezny open pit with cable and rope bolts: (а) placed in parallel boreholes from the surface of the pit wall surface; (б) with drilling of fans from the bench of the pit wall and from the surface; (в, г) combination of boreholes drilled from the surface of the quarry and from the underground mine workings

С учетом специфики горно-геологических и горнотехнических условий Ковдорского месторождения были разработаны типовые технологические схемы укрепления восточного борта карьера тросово-канатными анкерами: с бурением параллельных скважин с бермы борта карьера (рис. 4, а), с бурением скважин верхнего уровня с поверхности борта карьера (рис. 4, б) и с бурением вееров скважин из подземных выработок – штолен и буровых штреков, специально пройденных из карьерного пространства (рис. 4, в, 4, г).

Параллельное расположение скважин для укрепления восточного борта карьера позволяет равномерно закрепить массив, обеспечив распределенную нагрузку на каждый анкер, что позволит избежать наличия неподкрепленных участков массива. Каждая скважина располагается по направлению, близкому к перпендикулярному к линии скольжения и также под острым углом – 30–60° к тектоническим разломам. Подобное расположение скважин позволит удерживать борт карьера за счет формирования дополнительных удерживающих сил, создаваемых анкерами, а также связать блоки по тектоническим разломам, что положительно скажется как на общей устойчивости борта, так и на локальной устойчивости отдельных участков прибортового массива.

Параллельное расположение скважин с технической и экономической точки зрения имеет преимущества по сравнению с веерным расположением скважин. Однако по технологическим соображениям и вследствие отсутствия достаточных берм для размещения бурового оборудования данная технологическая схема может быть применима для крепления локальных участков в пределах 1–2 уступов. Установлено, что при применении данной схемы размещение бурового оборудования для бурения скважин под анкеры, ориентированные в заданных направлениях к тектоническим разломам, будет способствовать снижению риска оползневых явлений при отсутствии высоких вибрационных нагрузок от работы технологического оборудования и при ограничении динамических нагрузок от воздействия массовых взрывов.

Веерное расположение скважин позволяет производить обуривание достаточно больших по площади участков массива горных пород с одного места размещения бурового станка (с рабочих берм и у подземных выработок). Однако суммарная длина скважин и, соответственно, анкеров возрастает при бурении с поверхности борта в среднем на 60%. При таком способе бурения в приконтурной зоне карьера появляется зона повышенной нагрузки на массив горных пород, созданная высокой концентрацией анкеров и их силой тяжести, что негативно может сказываться на устойчивости локальных участков борта и спровоцировать оползневые явления за счет роста нагрузки в призме активного давления.

Веерное расположение скважин позволяет ориентировать их под острым углом к плоскостям тектонических разломов, что положительно скажется как на общей, так и на локальной устойчивости прибортового массива. Следует учитывать также, что применение различных вариантов укрепления борта карьера по схемам, изображенным на рис. 3, может привести к разупрочнению пород, слагающих борт карьера, за счет воздействия динамических нагрузок при бурении скважин, а размещением в призме активного давления дополнительной массы в виде анкерных стержней увеличит сдвигающую силу и снизит коэффициент запаса устойчивости.

На рис. 4, в, г показаны варианты укрепления борта карьера и его локальных участков анкерными тросами, заводимыми из подземных горных выработок. Укрепление борта карьера из подземных выработок не увеличивает вес призмы активного давления и не снижает коэффициент запаса устойчивости за счет меньшей массы анкеров. При креплении борта карьера возможно задействовать подземные анкероустановщики для тросового крепления типа Cobolt, которые сочетают в себе бурильную установку и устройство для подачи троса в скважину.

Для укрепления восточного борта карьера с учетом положительных и отрицательных факторов представленных выше технологических схем к рассмотрению и последующей проработке вариантов ее реализации рекомендуется комбинированная схема. Данная схема подразумевает упрочнение борта в пределах призмы упора, что создаст дополнительные силы сопротивления сдвигу (рис. 5).

Рис. 5 Технологическая схема укрепления восточного борта карьера тросово-канатными анкерами с бурением скважин веерного расположения из подземных выработок и с горизонтальных берм

Рис. 5 Технологическая схема укрепления восточного борта карьера тросово-канатными анкерами с бурением скважин веерного расположения из подземных выработок и с горизонтальных берм

Fig. 5 Technological scheme of reinforcing the eastern pit wall with cable and rope bolts with drilling of fans from the underground workings and from the horizontal benches

Для реализации данного технического решения требуется проходка подземных горных выработок-штолен и из них буровых выработок в прибортовой зоне карьера, а также наклонного съезда. Это представляется возможным путем привлечения специализированной организации, имеющей подземные проходческие бригады, анкероустановщик и соответствующих специалистов. Данная технологическая схема требует проектной переработки и позволит коллективу рудника накопить опыт для перехода на открыто-подземный способ доработки месторождения.

Для определения количества анкеров на 1 п.м простирания укрепляемого борта произведен расчет значения несущей способности тросов. Расчет анкерных стержней обычно включает определение сцепления троса с бетоном, бетона со стенками скважины и сопротивления разрыву троса срезом.

За расчетное значение прочности закрепления троса в массиве принимается минимальное значение, полученное по формулам (2)–(4):

Рш = min (Рст, Ршп, Рр). (1)

Величины Pст, Pшп, Pр, МН, определяются по следующим формулам:

– прочность закрепления троса в бетоне определяется силами сцепления троса с затвердевшей бетонной смесью:

Рст = π * dст ·* lн ·* τсц, МН; (2)

– прочность закрепления бетонной штанги в скважине определяется силами сцепления бетона со стенками скважины:

Ршп = π * dш * lн * τшп, МН; (3)

– прочность троса на срез по поверхности призмы сползания:

Ртр = [τ]·* (π ·* dст2)/4, МН, (4)

где dст – диаметр стержня троса, м; τсц – удельное сцепление стержня с бетоном, МПа; dш – диаметр скважины, м; τшп – удельное сцепление бетона со стенками скважины, МПа; [τ] – временное сопротивление троса разрыву, МПа.

При использовании в одной скважине нескольких тросов (n) несущая способность анкера определяется суммированием по всем анкерам с учетом изменения их длины. Рекомендуемое расстояние между тросами в скважине – не менее 50 мм.

Расчеты показали, что лимитирующими являются силы сопротивления срезу. Учитывая специфику и возможную линию скольжения, расчет устойчивости произведен по фактору сопротивления срезу – на возможность срезания троса.

Если трос установлен в бетонную оболочку, то его несущая способность определяется как сумма прочности троса на срез и прочности бетона на срез:

Ртр = [τ]·* (π ·* dст2)/4+[τб] ·* (Sскв –Sст), МН, (5) где [τб] – сопротивление бетона на срез, МПа.

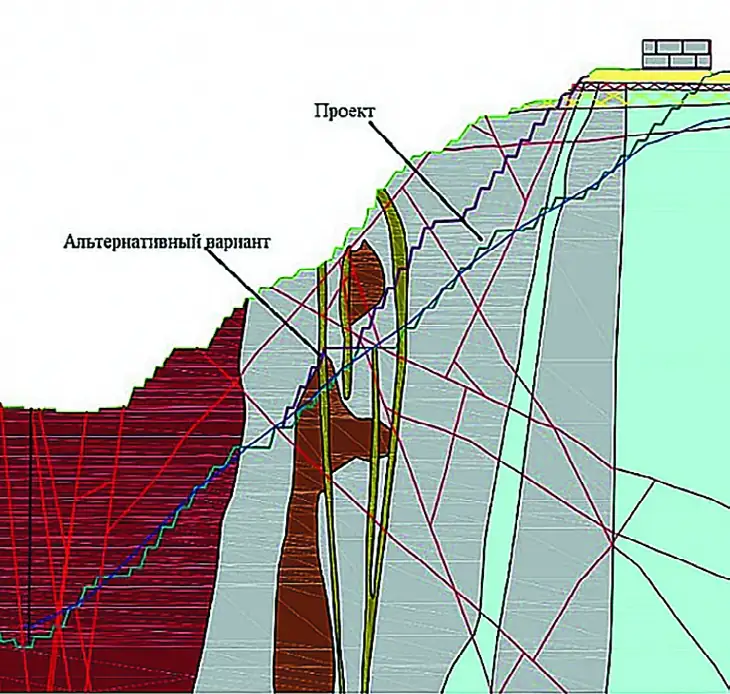

Для доведения фактического коэффициента запаса устойчивости КЗУ.ФАКТ., который по разрезу 2 (рис. 6) составил для проектного контура 1,32, для альтернативного варианта контура – 1,16 до требуемого КЗУ.ТР. =1,35 необходимо увеличить удерживающую силу для проектного контура на 161,8 МН, для альтернативного контура – на 773,55 МН.

Рис. 6 Геологический разрез по сечению 2 с проектным и альтернативным вариантами борта карьера

Рис. 6 Геологический разрез по сечению 2 с проектным и альтернативным вариантами борта карьера

Fig. 6 A geological cross section along Section 2 with the the design and alternative pit wall options

Расчетное количество анкеров на 1 п.м простирания борта в зависимости от диаметра троса для проектного контура изменяется от 80 до 224 шт., а шаг крепления – от 16,7 до 6 м, для альтернативного варианта – от 381 до 1072 шт., а шаг крепления – от 3,5 до 1,2 м.

Общая длина тросов в зависимости от диаметра на 1 п.м простирания проектного борта по вариантам изменяется от 12 до 135 км. Общая длина тросов по альтернативному варианту борта в среднем составляет 57–647 км.

Сетка крепления тросово-анкерных стержней определяется по длине призмы скольжения с расчетом количества стержней на 1 п.м простирания борта. Так, при длине призмы по разрезу 1 восточного борта, равной 1335 м, и расчетном количестве анкеров на погонный метр простирания борта – 553 шт., сетка штангования с расстоянием между анкерами – 1335/553 = 2,4 м.

Равномерное крепление борта возможно производить либо через каждый погонный метр простирания борта, либо по квадратной сетке. Так, при применении троса диаметром 63 мм в первом случае при креплении каждого 1 п.м борта расстояние между анкерами по высоте борта составит 6,8 м, а при квадратной сетке крепления – 2,6 м. Вышеописанные проектные решения по укреплению борта карьера требуют геомеханического обоснования с учетом динамики укрепления борта в соответствии с планом развития горных работ, проектной проработки и опытно-промышленной апробации.

Выводы

Разработанные технологические схемы укрепления восточного борта карьера тросово-канатными анкерами с бурением скважин с горизонтальных берм борта карьера, несмотря на их технологичность и возможность практической реализации, имеют ограниченную область применения – для укрепления локальных неустойчивых участков борта. Для удержания всего борта и обеспечения коэффициента запаса 1,35 необходимо использовать комбинированную схему – усиление призмы упора бурением скважин под анкеры из карьера с усилением призмы упора в нижней части борта.

Для повышения сопротивляемости сдвигу верхних участков призмы обрушения целесообразно сократить длину тросовых анкеров за счет бурения скважин и установки анкеров из подземных выработок, пройденных в прибортовом массиве.

Список литературы

1. Захаров В.Н., Каплунов Д.Р., Клебанов Д.А., Радченко Д.Н. Методические подходы к стандартизации сбора, хранения и анализа данных при управлении горнотехническими системами. Горный журнал. 2022;(12):55–61. https://doi.org/10.17580/gzh.2022.12.10

2. Рыльникова М.В., Клебанов Д.А., Макеев М.А., Кадочников М.В. Применение искусственного интеллекта и перспективы развития аналитических систем больших данных в горной промышленности. Горная промышленность. 2022;(3):89–92. https://doi.org/10.30686/1609-9192-2022-3-89-92

3. Макаров А.Б. Практическая геомеханика. Пособие для горных инженеров. М.: Горная книга; 2006. 391 с.

4. Зубков А.А., Латкин В.В., Неугомонов С.С., Волков П.В. Перспективные способы крепления горных выработок на подземных рудниках. Горный информационно-аналитический бюллетень. 2014;(S1-1):106–117.

5. Ghorbani M., Shahriar K., Sharifzadeh M., Masoudi R. A critical review on the developments of rock support systems in high stress ground conditions. International Journal of Mining Science and Technology. 2020;30(5):555–572. https://doi.org/10.1016/j.ijmst.2020.06.002

6. Frenelus W., Peng H., Zhang J. An insight from rock bolts and potential factors influencing their durability and the long-term stability of deep rock tunnels. Sustainability. 2022;14(17):10943. https://doi.org/10.3390/su141710943

7. Myrvang A., Hanssen T. H. Experiences with friction rock bolts in Norway. In: Rock bolting: Theory and application in mining and underground construction. Routledge; 2021, pp. 419–423.

8. Xu S., Yang Z., Cai M., Hou P. An experimental study on the anchoring characteristics of an innovative self-swelling Split-set. Tunnelling and Underground Space Technology. 2021;112:103919. https://doi.org/10.1016/j.tust.2021.103919

9. Каплунов Д.Р., Калмыков В.Н., Рыльникова М.В. Комбинированная геотехнология. М.: Руда и металлы; 2003. 560 с.

10. Калмыков В.Н., Струков К.И., Константинов Г.П., Кульсаитов Р.В. Разработка технологии повторного освоения запасов верхних горизонтов Кочкарского золоторудного месторождения. Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2016;14(3):13–20. https://doi.org/10.18503/1995-2732-2016-14-3-13-20

11. Масаев Ю.А., Масаев В.Ю., Копытов А.И. Развитие и совершенствование конструкций крепей для подземных горных выработок и сооружений. Вестник научного центра по безопасности работ в угольной промышленности. 2020;(3):42–48.

12. Дик Ю.А., Котенков А.В., Танков М.С. Практика опытно-промышленных испытаний технологии разработки рудных месторождений. Екатеринбург: Изд-во Уральского ун-та; 2014.

13. Егоров П.В. (ред.). Анкерное крепление горных выработок за рубежом. Анализ опыта создания, становления и современного состояния. Кемерово: Кузбассвузиздат; 2001. 211 с.

14. Дик Ю.А., Котенков А.В., Танков М.С., Лапин В.А. Практика технического перевооружения процессов горного производства. Верхняя Пышма: Технический университет УГМК; 2022. 512 с.