Изменение подхода к проектированию горнотехнических систем при открытой разработке месторождений на базе совершенствования принципов управления качеством горной массы

![]() М.В. Рыльникова1, А.В. Власов2, Д.Н. Радченко1

М.В. Рыльникова1, А.В. Власов2, Д.Н. Радченко1

1 Институт проблем комплексного освоения недр им. Академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация

2 АО «Карельский окатыш» г. Костомукша, Российская Федерация

Горная Промышленность №1 / 2024 стр. 78-85

Резюме: Основной эффект при переходе глубоких карьеров на циклично-поточную технологию транспортирования горной массы достигается за счет снижения издержек на транспортировку горной массы. Независимость производительности транспортного комплекса от длины транспортирования позволяет увеличить граничный коэффициент вскрыши и продлить срок службы карьера. При переходе с цикличной на циклично-поточную технологию транспортирования горной массы до настоящего времени недостаточно изучены вопросы, связанные с оценкой минимального промышленного и бортового содержания ценных компонентов и вредных примесей в рудах, допустимой мощности рудных тел при обосновании ТЭО кондиций, а также управления качеством потоков горной массы, оптимизации степени дробления кусков горной массы на этапе ее подготовки к транспортированию конвейерами из карьера в рудные склады и далее в приемные бункеры обогатительных фабрик и многие другие. В статье авторы, систематизируя результаты своих исследований и другие данные, показывают, что размещение дробильных комплексов и конвейерного става в границах карьера открывает дополнительные возможности по управлению качеством потоков горной массы – рудной массы и вскрышных пород за счет вариаций логистических и транспортных схем карьера при переходе на циклично-поточную технологию. Изложенные подходы к реализации в карьерах транспортирования горной массы стирают границы между добычей полезных ископаемых и переработкой сырья, расширяют возможности целенаправленного формирования техногенных месторождений, потенциально расширяют перечень товарной продукции горного предприятия. По сути горноперерабатывающий комплекс рассматривается как единый технологический процесс полного цикла производства продукции, осуществляемый в едином технологическом пространстве. Внедрение предложенных технологических схем потребует изменений нормативно-правовой базы.

Ключевые слова: открытая разработка, горнотехническая система, управление качеством, рудопоток, поток горной массы, вскрышные породы, рудный конвейер, вскрышной конвейер, повышение уровня извлечения

Для цитирования: Рыльникова М.В., Власов А.В., Радченко Д.Н. Изменение подхода к проектированию горнотехнических систем при открытой разработке месторождений на базе совершенствования принципов управления качеством горной массы. Горная промышленность. 2024;(1):78–85. https://doi.org/10.30686/1609-9192-2024-1-78-85

Информация о статье

Поступила в редакцию: 18.11.2023

Поступила после рецензирования: 10.01.2024

Принята к публикации: 12.01.2024

Информация об авторах

Рыльникова Марина Владимировна – доктор технических наук, профессор, главный научный сотрудник, Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Власов Антон Владимирович – кандидат технических наук, руководитель проекта ЦПТ, АО «Карельский окатыш», г. Костомукша, Российская Федерация

Радченко Дмитрий Николаевич – кандидат технических наук, доцент, заведующий Лабораторией Теоретических основ проектирования горнотехнических систем, Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация; https://orcid.org/0000-0003-1821-3840, Scopus ID 6507269210

Введение. Постановка проблемы

Современный этап развития горнодобывающей отрасли характеризуется постоянным усложнением условий ведения открытых горных работ – растут глубина разработки и углы откосов бортов карьеров, снижается содержание ценных компонентов в извлекаемых запасах полезных ископаемых, увеличивается коэффициент вскрыши. Действующие предприятия с открытым способом разработки в первую очередь дорабатывают запасы руд с высоким содержанием ценных компонентов и локализованных в наиболее мощных рудных телах. Повсеместно вовлекаются в отработку запасы, ранее относимые к забалансовым. Разработка новых месторождений открытым способом требует высоких вложений в инфраструктуру горных предприятий. Причем повсеместно проектирование горных предприятий с открытым способом добычи полезных ископаемых, особенно на начальном этапе эксплуатации, как правило, ориентируется на применение автомобильного транспорта. Эта наиболее распространенная в практике горных работ схема развития транспорта на карьерах позволяет в наиболее короткие сроки вводить новые горизонты, интенсифицировать развитие горных работ с увеличением объема извлечения горной массы. По мере того как карьеры становятся глубже и забои удаляются от пунктов разгрузки, растут затраты на транспортирование горной массы и, соответственно, себестоимость добычи. Требуется поиск компромисса между стоимостью и гибкостью транспортных систем.

В этой связи в мировой практике открытых горных работ имеются две наиболее развитые и конкурентные технологии – внедрение карьерных автосамосвалов с высокой грузоподъемностью либо переход на циклично-поточные технологии транспортирования горной массы. При этом наиболее перспективным направлением снижения капитальных и эксплуатационных затрат при добыче руд открытым способом в условиях роста глубины горных работ является своевременный переход от традиционных цикличных погрузочно-транспортных комплексов на циклично-поточную технологию транспортирования горной массы. При этом основной эффект достигается за счет снижения издержек на транспортирование горной массы, а независимость производительности транспортного комплекса от длины транспортирования позволяет увеличить граничный коэффициент вскрыши и продлить срок службы карьера [1–4].

Основные направления совершенствования циклично-поточной технологии транспортирования горной массы

Анализ опубликованных работ, систематизирующих результаты многолетнего опыта эксплуатации комплексов оборудования транспортирования горной массы (ЦПТ), свидетельствует, что наиболее распространенными направлениями развития открытых горных работ являются (см., напр. [5–8] и др.):

• обеспечение высокой производительности карьера по горной массе в целом;

• сокращение и более широкие возможности для оптимизации операционных затрат;

• быстрая окупаемость капитальных вложений;

• обоснование этапов и оптимизация шага наращивания конвейерного става по мере развития фронта очистной выемки;

• обеспечение мобильности дробильно-сортировочных узлов и конвейерных линий вплоть до непрерывного подвигания в забое вслед за выемочнопогрузочными средствами.

При переходе с цикличной на циклично-поточную технологию транспортирования горной массы в наименьшей степени изучены вопросы, связанные с установлением следующих параметров открытой геотехнологии:

• оценка минимального промышленного и бортового содержания ценных компонентов и вредных примесей в рудах, допустимой мощности рудных тел при обосновании ТЭО кондиций;

• управление качеством потоков горной массы, включая задачи обеспечения требуемого качества рудной массы на перегрузочных пунктах, складах, селективного складирования разносортных и некондиционных руд;

• оптимизация степени дробления кусков горной массы на этапе ее подготовки к транспортированию конвейерами из карьера в рудные склады и далее в приемные бункеры обогатительных фабрик;

• обеспечение ритмичности подачи самосвалов на разгрузку с целью достижения непрерывности потоков с заданной производительностью ЦПТ;

• размещение массивного полумобильного оборудования на ограниченных по размерам площадях карьера с обоснованием параметров устойчивых откосов бортов и уступов в зоне постоянного динамического воздействия взрывных работ и нагрузок при разгрузке автосамосвалов, а также дроблении горной массы;

• оптимизация параметров систем разработки при переходе на ЦПТ;

• организация строительства перегрузочных пунктов и иных объектов ЦПТ в условиях действующего карьера, наличия специфических грунтов и пр.

Особенности управления качеством потоков горной массы при применении циклично-поточной технологии

Следует отметить, что именно вопросы управления качеством добываемого минерального сырья, а также потоков вскрышных пород и попутно добываемых некондиционных руд являются недостаточно изученными в практике проектирования предприятий с открытым способом разработки по всем видам твердых полезных ископаемых.

При этом анализ результатов научных исследований указывает на недостаточную изученность проблем управления качеством при переходе на циклично-поточную технологию. Хотя в работе [9] справедливо указано на то, что параметры процессов доставки отбитой рудной массы от забоя к обогатительной фабрике, а затем ее дезинтеграции, предшествующей собственно обогащению, требуют совместной оптимизации при совокупном рассмотрении процессов в едином технологическом цикле.

Анализ современной ресурсной базы действующих горнодобывающих предприятий указывает на увеличение доли запасов, сосредоточенных в маломощных, некондиционных для разработки рудных телах. Сложная структура отдельных участков разрабатываемых уступов, интенсивное переслаивание некондиционных по мощности рудных тел с залежами вмещающих пород и включениями забалансовых руд не позволяют эффективно отработать (селективно извлечь) такие запасы технологическим оборудованием, применяемым на открытых горных работах. В результате объем кондиционного по качеству полезного ископаемого, вынужденно складируемого в отвал вместе со вскрышными породами, может достигать десятков процентов (10–50%).

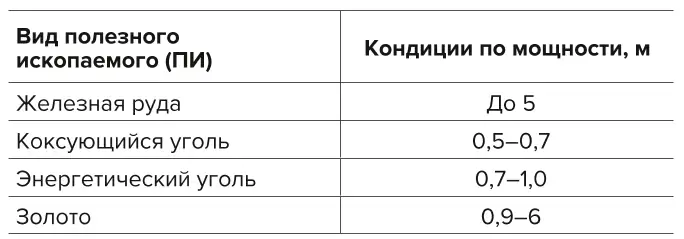

Такая ситуация характерна для месторождений железных руд, апатитового сырья, золотых и медных руд, угольных и других видов твердых полезных ископаемых. Зачастую месторождения и их отдельные участки с большим количеством запасов и достаточно высокими качественными характеристиками не разрабатываются ввиду малой мощности рудных тел. Очевидно, что кондиции по мощности определяются в каждом конкретном случае отдельно и утверждаются соответствующими протоколами ГКЗ1 [10]. Однако их можно систематизировать на базе анализа практики применения параметров кондиций (табл. 1).

Таблица 1 Примеры параметра кондиций по мощности залежей для открытой разработки месторождений твердых полезных ископаемых различных видов

Table 1 Examples of the condition parameter by the deposit thickness for surface mining of various types of solid mineral deposits

Также стоит отметить, что эксплуатационные потери полезных ископаемых, вынужденно направляемых в отвал вместе со вскрышными породами, на ряде месторождений составляют от 3–5 до 15–20%. Выполненный анализ показывает, что в ряде случаев на горных предприятиях в отвал может транспортироваться даже больше полезных ископаемых, чем направляется в цикл переработки кондиционного сырья. Это эксплуатационные потери, а также неучтенные потери полезного ископаемого, т.е. за пределами кондиций. Таким образом, проблема обеспечения полноты извлечения полезных ископаемых в ходе открытой добычи актуальна и требует решения, особенно в условиях глубокозалегающих карьеров при переходе на циклично-поточную технологию транспортирования горной массы.

Как показывает анализ результатов современных исследований по изучению вещественного состава техногенных образований, бесконтрольное валовое складирование отходов в дальнейшем, при изменении конъюнктуры рынка, осложняет вовлечение их в эксплуатацию. Требуется поиск технологий, позволяющих раздельно складировать природное и техногенное сырье с различным содержанием ценных компонентов и вредных примесей с непрерывным контролем состава минерально-сырьевых потоков, направляемых на складирование, и анализом динамики изменения вещественного состава.

В текущей практике внедрения циклично-поточная технология рассматривается в первую очередь с точки зрения сокращения затрат на перемещение горной массы. При этом размещение дробильных комплексов и конвейерного става в границах карьера открывает дополнительные возможности по управлению качеством потоков рудной массы и вскрышных пород, в том числе предварительной внутрирудничной сортировке рудной массы, либо доизвлечению продуктивных фракций из потока вскрышных пород.

Принципы формирования логистических схем комплексов циклично-поточной технологии транспортирования горной массы

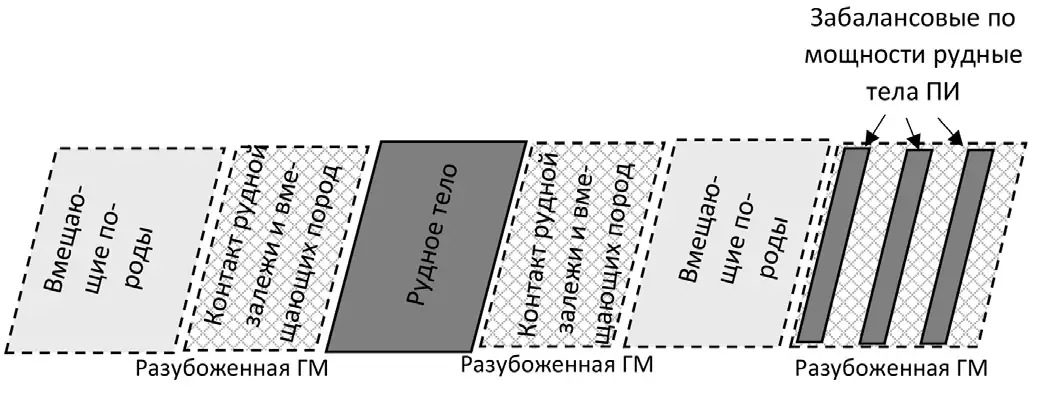

Рис. 1 Принципиальная схема разделения горной массы в забое на продуктивные и отвальные технологические потоки, перемещаемые конвейерным транспортом

Рис. 1 Принципиальная схема разделения горной массы в забое на продуктивные и отвальные технологические потоки, перемещаемые конвейерным транспортом

Fig. 1 A schematic diagram of the rock mass distribution at the face into commercial and waste technological flows transported by conveyors

Проектирование логистических схем комплексов ЦПТ осуществляется с учетом фактической структуры геологического массива, при этом с позиций дальнейшей логистической схемы карьера при переходе на ЦПТ необходимо выделять (рис. 1):

– однородную структуру рудного уступа (участка);

– однородную структуру вскрышного уступа;

– контакт рудной массы и вмещающих пород;

– массив, вмещающий забалансовые по мощности рудные тела.

Предпосылки для повсеместного внедрения предлагаемого подхода к управлению качеством горной массы при внедрении циклично-поточной технологии ее транспортирования на карьерах следующие.

До ввода ЦПТ дробление массива горных пород производится, как правило, буровзрывным способом, при этом линейный размер кусков горной массы достигает 1000– 1400 мм. После ввода ЦПТ линейный размер куска еще в карьере должен быть сокращен по условию конвейерного транспортирования рудной массы до 100–350 мм. С учетом типа применяемого дробильного оборудования здесь производится оптимизация энергозатрат на буровзрывные работы и дробление горной массы путем переноса значительной части прямых затрат электроэнергии на БВР.

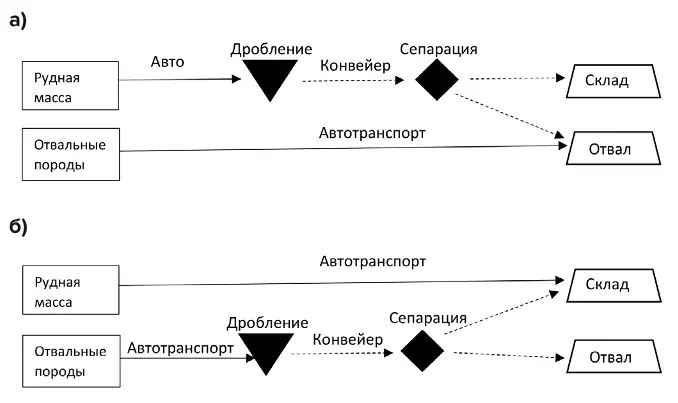

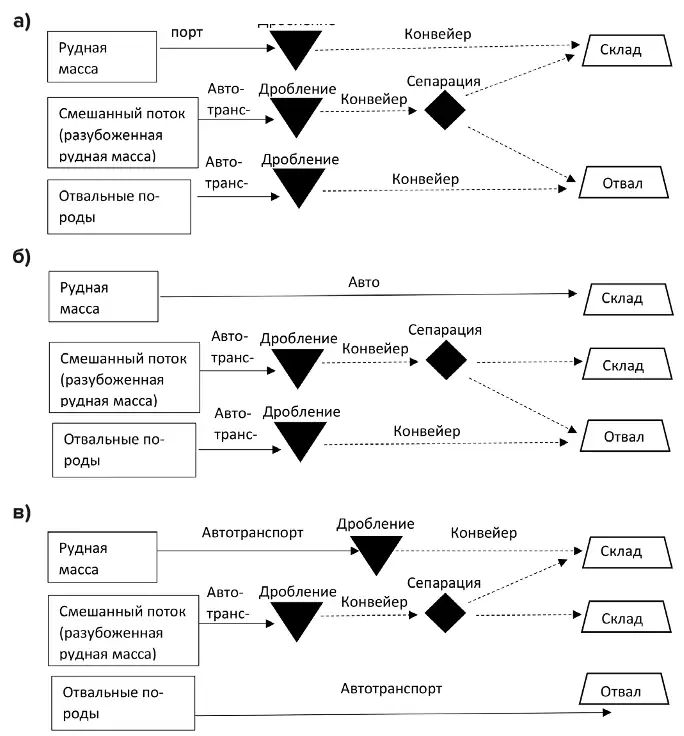

Рис. 2 Технологические схемы управления качеством потоков рудной массы (а) и вскрышных пород (б) при применении комплексов оборудования циклично-поточной технологии

Рис. 2 Технологические схемы управления качеством потоков рудной массы (а) и вскрышных пород (б) при применении комплексов оборудования циклично-поточной технологии

Fig. 2 A technological diagrams of the ore mass (а) and overburden (б) flows quality control when using complex IPCC equipment

Переход в карьере на конвейерный транспорт руды с сохранением транспортирования отвальных пород автосамосвалами (наиболее распространенный подход) позволяет с учетом современных средств и методов обеспечить достаточно точный контроль качества рудной массы в потоке на конвейерной ленте (рис. 2, а). С учетом возможности осуществления сепарации рудопотока, направленного на извлечение непродуктивной горной массы, при переходе на ЦПТ открываются возможности повышения ее качества еще до складирования на рудный склад. Данный подход открывает возможности для управления качеством фабричного рудопотока и шихтовки с получением усредненного рудопотока более высокого качества. Породы, не отличающиеся контрастностью физических свойств (магнитными, по цвету, плотности и т.п.), которые невозможно выделить на рудосортировочных (сепарационных) установках, после идентификации выделяются из потока механическим способом – непосредственно с конвейерной ленты, на отсекателях, установка которых предусматривает разрыв сплошности потока, либо на узлах перегрузки и/или разгрузки.

Действительно, в таком варианте на поверхности вблизи мест разгрузки ЦПТ создаются усреднительно-накопительные рудные (угольные, горно-химического сырья) склады, формируемые штабелеукладчиком, что в сочетании с контролем качества рудопотоков на ленте конвейера позволяет добиться максимально точного дифференцированного распределения руды по качеству в соответствующих штабелях. В дальнейшем при таком подходе на этапе подготовки шихты обеспечивается максимальное усреднение рудной массы со стабилизацией качества рудопотока, подаваемого на фабрику, либо открываются возможности переработки руд различных сортов, контрастных по технологическим характеристикам, в различных циклах с высокими показателями извлечения в ходе обогащения. При наличии двух и более складов со штабелирующими машинами переключение на штабели с различными сортами руды может производиться практически мгновенно, например, через шибер в перегрузочном бункере между конвейерами.

Дробление всего объема вскрышных пород, их перемещение конвейерным транспортом и контроль качества в потоке открывают широкие возможности доизвлечения полезного компонента из потока, а также позволяют обеспечить раздельное складирование материала в отвалы (рис. 2, б). Таким образом, технология конвейерного транспортирования вмещающих пород способствует целенаправленному формированию техногенных образований с установленным распределением пород по качеству в отвале, формируемом отвалообразователем в конкретный период времени.

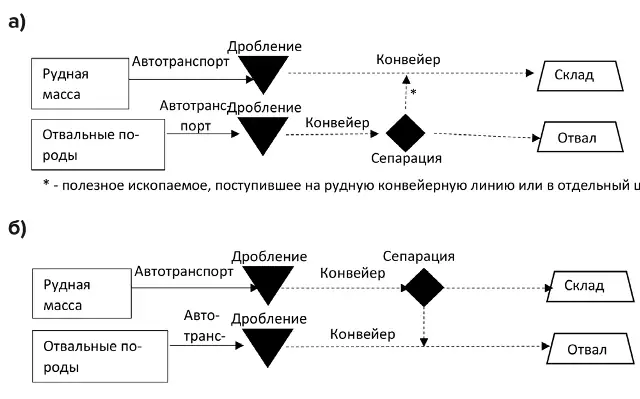

Рис. 3 Технологическая схема управления качеством потоков горной массы при полном переходе к транспортированию руд (а) и отвальных пород (б) на поверхность

Рис. 3 Технологическая схема управления качеством потоков горной массы при полном переходе к транспортированию руд (а) и отвальных пород (б) на поверхность

Fig. 3 A technological diagram of managing the quality of the rock mass flows upon full transition to the ore (а) and waste rock (б) haulage to the surface

Переход на логистическую схему карьера с транспортированием всей дробленой горной массы на поверхность конвейерами при совместной работе систем контроля качества руд и отвальных пород на конвейерной ленте позволяет обеспечить извлечение из потока отвальных пород кондиционных рудных фракций (рис. 3, а). Как правило, такая ситуация складывается, когда отвальные породы включают некондиционные по мощности рудные тела.

При этом, как указано выше, процент продуктивных фракций в таком потоке отвальных пород может быть достаточно высок.

И, напротив, высокая степень разубоживания рудной массы вмещающими породами, либо отдельными минеральными фракциями, негативно сказывающимися на технологических показателях переработки руд, открывают возможность еще на этапе открытой добычи руд отсечь из потока порции пород, не представляющих промышленной ценности, повысив тем самым качество рудной массы, подаваемой на фабрику (рис. 3, б).

Рис. 4 Технологическая схема управления качеством минерального сырья при применении комплекса оборудования циклично-поточной технологии с разделением в карьере потока разубоженной рудной массы на руду и отвальные породы и непрерывным транспортированием всей горной массы на поверхность (а), либо сохранением автотранспортного рудопотока (б) или отвальных пород (в) (масса)

Рис. 4 Технологическая схема управления качеством минерального сырья при применении комплекса оборудования циклично-поточной технологии с разделением в карьере потока разубоженной рудной массы на руду и отвальные породы и непрерывным транспортированием всей горной массы на поверхность (а), либо сохранением автотранспортного рудопотока (б) или отвальных пород (в) (масса)

Fig. 4 A technological diagram of managing the quality of mineral raw materials when using complex IPCC equipment with in-pit separation of the diluted rock mass into the ore and waste rock flows with continuous haulage of the entire rock mass to the surface (а), or keeping the ore (б) or waste rock (в) haulage using vehicles

При наличии большого количества некондиционных по мощности рудных залежей, забалансовых запасов (см. рис. 1) целесообразно при переходе на циклично-поточную технологию искусственно выделять дополнительный смешанный поток горной массы, названный условно разубоженная горная масса. Очевидно, что это влечет другие принципы построения блочных моделей и планирования горных работ, однако, таким образом, уже в забое на этапе выемочных работ обеспечивается предварительная концентрация полезного ископаемого. На вскрышной конвейер при такой системе управления качеством поступает преимущественно отвальная горная масса, на рудный – руда стабильного качества. Создание в карьере нескольких конвейерных линий ЦПТ позволяет резервировать линии и в случае применения предварительной сепарации разубоженной горной массы еще в карьере разделять смешанный поток с перераспределением на соседние рудную и породные линии (рис. 4, а). В соответствии с рис. 4, а отходы такой внутрирудничной сепарации направляются на вскрышную линию, а извлеченное из смешанного рудопотока полезное ископаемое – на рудную конвейерную линию. Очевидно, что с учетом результатов соответствующих исследований и прогноза объемов рудных и вскрышных потоков в будущем еще на стадии проектирования обосновывается производственная мощность рудной и вскрышной линий комплекса ЦПТ.

Для разубоженной рудной массы в таком случае целесообразно строительство дополнительной дробильно-конвейерной линии с сепарационными установками. При данном подходе снижается общий объем горной массы, подлежащей внутрирудничной сепарации, что позволяет снизить нагрузку на обогатительные аппараты и улучшить извлечение полезного ископаемого. С другой стороны, строительство самостоятельной линии для разубоженной горной массы позволяет исключить из работы селективные забои, что создает условия для использования в карьере экскаваторов большой единичной мощности, упрощает производство горных работ и, как следствие, значительно увеличивает производительность карьера по горной массе.

Оптимизация количества линий поточной технологии в карьере с учетом сохранения возможности транспортирования рудной (рис. 4, б) или отвальной массы автосамосвалами (рис. 4, в) позволяет увеличить надежность системы в целом за счет их взаимного резервирования. Например, в случае отсутствия в определенный период времени потока разубоженной горной массы, целесообразно использовать высвободившиеся мощности для транспортирования руды или отвальных пород. Другой важнейшей задачей комплекса ЦПТ может стать извлечение попутных полезных ископаемых, включая общераспространенные.

Очевидно, что вмещающие породы всех месторождений содержат горные породы и минералы, признанные непромышленными. Их содержание позволяет прогнозировать возможность идентификации в общем потоке отвальной горной массы и, основываясь на контроле качества потока, путем отсечения с конвейера порции, содержащей попутное полезное ископаемое, селективно складировать либо перерабатывать с получением товарной продукции. Также перспективным в рамках поточной технологии комплекса ЦПТ является, например, производство высококачественного щебня, которое осуществляется повсеместно в карьерах, но более высоких стандартов качества за счет минимизации попадания в него рудных минералов либо других включений, например, содержащих тяжелые металлы.

Важнейшим направлением, расширяющим представление об области применения ЦПТ на карьерах, является организация раздельного складирования в отвал горной массы по сортам: по содержанию разного вида потенциальных к извлечению полезных компонентов (забалансовые руды), по концентрации полезного компонента, по классу опасности отходов. На угольных месторождениях складирование углесодержащей горной массы в отвал приводит к возгоранию отвалов, что приводит к значительным выбросам парниковых газов в атмосферу, к опасным ситуациям для техники и людей. Попадание руды цветных металлов в отвалы приводит по мере окисления к загрязнению вод и почв. При заблаговременном извлечении из вскрышных пород полезного ископаемого или вредных компонентов данные проблемы будут сведены к минимуму. Таким образом, внедрение подходов, указанных выше, важно с точки зрения сохранения окружающей среды и повышения промышленной безопасности.

Классификация технологических схем управления качеством горной массы

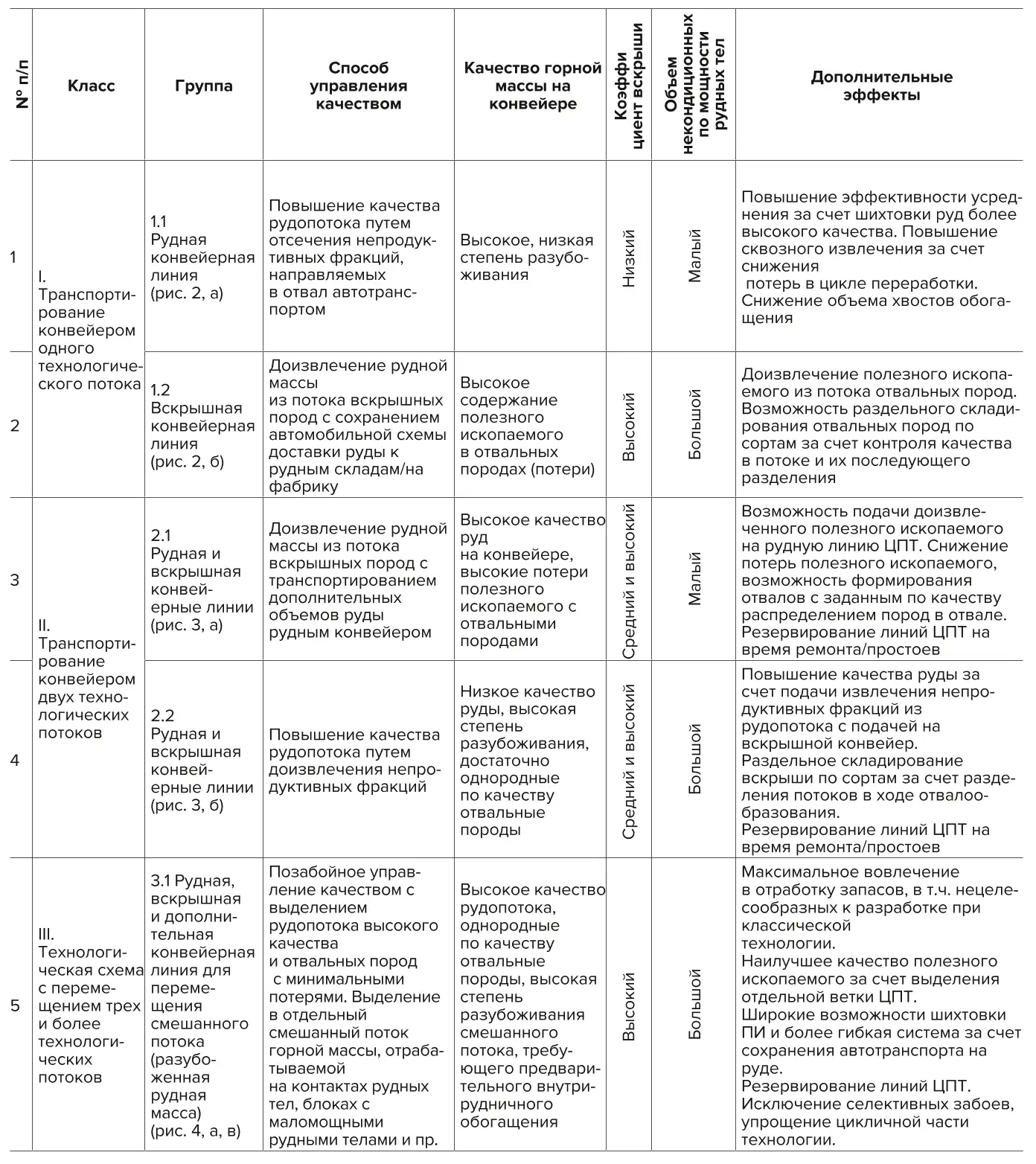

Для определения предпочтительности технологических схем управления качеством потоков минерального сырья при проектировании этапов перехода и эксплуатации комплексов оборудования циклично-поточной технологии на глубоких карьерах разработана классификация, представленная в табл. 2. В качестве классификационного признака принято количество потоков горной массы, перемещаемых конвейерами в общей логистической схеме карьера, определяющее принципы и способ управления качеством потока горной массы. Последние, в свою очередь, зависят от горно-геологических и горнотехнических условий разработки. Выбор предпочтительного сочетания технологических процессов производится в зависимости от мощности залежей, характера их распределения в горном массиве и структуры вскрышных и добычных уступов.

Таблица 2 Классификация технологических схем управления качеством потоков горной массы на карьерах при переходе на циклично- поточную технологию транспортирования горной массы (см. рис. 2–4)

Table 2 Classification of technological schemes for quality control of the rock mass flows in open-pit mines when shifting to the In Pit Crushing and Conveying (IPCC) system for rock mass haulage (see Fig. 2-4)

Классификация реализует принципиально новый подход к недропользованию при разработке месторождений открытым способом, позволяющий выйти на качественно новый уровень извлечения полезных ископаемых из недр. В данных условиях необходим пересмотр научно-методических и нормативных требований к:

• оценке запасов месторождений на этапе геологоразведочных работ и обоснования ТЭО кондиций на комплексное освоение запасов месторождений;

• проектированию горнотехнических систем открытой разработки месторождений твердых полезных ископаемых;

• обоснованию параметров логистических и технологических схем отработки запасов, включая планирование горных работ, подготовку блоков, выемочно-погрузочные и транспортные технологические операции;

• научно-исследовательским работам в области технологий непрерывной оценки качества различного минерального сырья в потоке на конвейере;

• оперативным технологиям выделения промышленно значимых фракций из потока и перераспределения их по системе конвейеров комплекса ЦПТ; • принципам и параметрам формирования техногенных образований открытой добычи;

• требованиям промышленной безопасности и другим.

Выводы

Изложенные выше подходы к реализации в карьерах ЦПТ стирают границы между добычей полезных ископаемых и переработкой сырья, расширяют возможности целенаправленного формирования техногенных месторождений, потенциально расширяют перечень товарной продукции горного предприятия. По сути горноперерабатывающий комплекс рассматривается как единый технологический процесс полного цикла производства продукции, осуществляемый в едином технологическом пространстве.

Внедрение предложенных технологических схем потребует изменений нормативно-правовой базы. Несмотря на то что современные регламенты в сфере недропользования вносят большой вклад в рациональное использование недр, текущие инструменты, такие как параметры кондиций для подсчета запасов, оценки эксплуатационных потерь и разубоживания, не стимулируют недропользователей к постановке на баланс и вовлечению в разработку ранее некондиционных запасов полезных ископаемых, а, напротив, даже демотивируют – при постановке на баланс ранее нецелесообразных к отработке запасов недропользователь будет обязан их отработать в полном объеме (за вычетом эксплуатационных потерь) или заплатить за сверхнормативные потери. В данном случае очевидно отсутствие инициативы недропользователей в проведении НИР, апробации и внедрении технологий, способствующих повышению полноты и комплексности освоения месторождений твердых полезных ископаемых.

Совершенствование нормативно-правовых основ недропользования должно быть направлено на формирование мировоззрения в области комплексного освоения недр и стимулирование развития этого концептуального подхода. Это будет способствовать устойчивому развитию горнотехнических систем, повысит конкурентоспособность горных предприятий, в том числе за счет показателей в сфере нефинансовой отчетности, будет способствовать развитию и внедрению передовых технологий и оборудования, благоприятно способствующих непрерывному получению цифровых данных о качестве формируемых минерально-сырьевых потоков. Запасы ранее некондиционного минерального сырья на месторождениях твердых полезных ископаемых, в случае создания инновационных технологий их добычи и переработки, должны учитываться отдельно, к ним должны предъявляться особенные требования, которые еще предстоит разработать.

Список литературы

1. Фаддеев Б.В. Конвейерный транспорт на рудных карьерах. М.: Недра; 1972. 160 с. Faddeyev B.V. Conveyor haulage in ore pits. Moscow, Nedra Publ., 1972, 160 p. (In Russ.).

2. Utley R.W. In-Pit Crushing. In: Darling P. (ed.) SME Mining Engineering Handbook. 3rd ed. Society for Mining, Metallurgy, and Exploration; 2011, рp. 941–956. Available at: https://www.researchgate.net/profile/Paulo-Lopes-10/post/I_need_some_comprehensive_references_for_IPCC_In_pit_crushing_and_conveying_feasibility_study_can_anyone_suggest_me_some/attachment/5b0da0ee4cde260d15e1b8dc/AS%3A631697473277952%401527619822530/download/SME_10.5_In-Pit_Crushing.pdf (accessed:10.01.2024).

3. Яковлев В.Л., Берсенев В.А., Глебов А.В., Кулнияз С.С., Маринин М.А. Выбор схем циклично-поточной технологии на глубоких карьерах. Физико-технические проблемы разработки полезных ископаемых. 2019;(5):98–104. https://doi.org/10.15372/FTPRPI20190511 Yakovlev V.L., Bersenev V.A., Glebov A.V., Kulniyaz S.S., Marinin M.A. Selecting cyclical-and-continuous process flow diagrams for deep open pit mines. Journal of Mining Science. 2019;55(5):783–788. https://doi.org/10.1134/S106273911905615X

4. Решетняк С.П., Авраамова Н.С. Обоснование и реализация рациональных технологических схем автомобильно-конвейерного транспорта скальных горных пород для глубоких карьеров. Рациональное освоение недр. 2022;(1):32–39. https://doi.org/10.26121/RON.2022.59.77.005 Reshetnyak S.P., Avraamova N.S. Rational in-pit crushing and conveying schemes for hard-rocks in deep open pits: justification and implementation. Ratsionalnoe Osvoenie Nedr. 2022;(1):32–39. (In Russ.) https://doi.org/10.26121/RON.2022.59.77.005

5. Dzakpata I.K. Time utilisation modelling of fully mobile in-pit crushing and conveying systems. PhD Thesis. The University of Queensland, School of Mechanical and Mining Engineering; 2020. 218 р. https://doi.org/10.14264/uql.2020.248

6. Dean M., Knights P., Kizil M.S., Nehring M. Selection and planning of fully mobile in-pit crusher and conveyor systems for deep open pit metalliferous applications. In: AusIMM-2015 3rd International Future Mining Conference, Sydney, NSW, November, 4–6 2015. Carlton, VIC; 2015, pp. 219–225.

7. Osanloo M., Paricheh M. In-pit crushing and conveying technology in open-pit mining operations: a literature review and research agenda. International Journal of Mining, Reclamation and Environment. 2020;34(6):430–457. https://doi.org/10.1080/17480930.2019.1565054

8. Федотенко В.С., Власов А.В., Кливер С.Я., Шадрунов А.Г. К обоснованию условий и параметров формирования горнотехнических систем при строительстве и эксплуатации комплекса циклично-поточной геотехнологии в глубоких карьерах. Горная промышленность. 2020;(5):102–107. https://doi.org/10.30686/1609-9192-2020-5-102-107 Fedotenko V.S., Vlasov A.V., Kliver S.Ya., Shadrunov A.G. Justification of Conditions and Parameters for Designing of Mining Systems in Construction and Operation of Complex Conveyor Ore Transportation in Deep Open-Cast Mines. Russian Mining Industry. 2020;(5):102–107. (In Russ.) https://doi.org/10.30686/1609-9192-2020-5-102-107

9. Вайсберг Л.А., Крупп П.И. Перспективные схемы рудоподготовки при использовании циклично-поточных технологий. Горный журнал. 2003;(9):30–33. Режим доступа: https://rudmet.ru/journal/1084/article/17795/ (дата обращения: 10.01.2024). Vaisberg L.A., Krupp P.I. Perspective schemes of ore preparation when using the In Pit Crushing and Conveying (IPCC) systems. Gornyi Zhurnal. 2003;(9):30–33. (In Russ.) Available at: https://rudmet.ru/journal/1084/article/17795/ (accessed: 10.01.2024).

10. Новоселов С.В. Амбарцумян А.В. Применение параметра кондиций «минимальная мощность рудных тел» при разработке ТЭО кондиций. Золото и технологии. 2019;(3):94–97. Режим доступа: https://zolteh.ru/geology/primenenie_parametra_konditsiy_minimalnaya_moshchnost_rudnykh_tel_pri_razrabotke_teo_konditsiy/ (дата обращения: 10.01.2024). Novoselov S.V. Ambartsumyan A.V. Application of the 'minimum thickness of the ore bodies' condition parameter in the designing the condition feasibility study. Zoloto i tekhnologii. 2019;(3):94–97. (In Russ.) Available at: https://zolteh.ru/geology/primenenie_parametra_konditsiy_minimalnaya_moshchnost_rudnykh_tel_pri_razrabotke_teo_konditsiy/ (accessed: 10.01.2024).