Повышение ресурса рабочих колес центробежных насосов шахтного водоотлива

![]() В.В. Зотов , В.У. Мнацаканян, М.М. Базлин, В.С. Лакшинский, Е.В. Дятлова

В.В. Зотов , В.У. Мнацаканян, М.М. Базлин, В.С. Лакшинский, Е.В. Дятлова

Национальный исследовательский технологический университет «МИСИС», г. Москва, Российская Федерация

Горная Промышленность №2 / 2024 стр. 143-146

Резюме: В статье рассмотрены основные причины отказов центробежных насосов, используемых в установках шахтного водоотлива. Проанализированы факторы, вызывающие интенсивный износ рабочих колес насосов типа ЦНС-33-66…330, а также способы повышения их работоспособности, из которых наиболее перспективным и эффективным признан метод холодного газодинамического напыления (ХГН) функциональных покрытий, при помощи которого представляется возможным улучшать состояние поверхностного слоя и устранять поверхностные дефекты исходных заготовок рабочих колес, оказывающие существенное влияние на работоспособность деталей. Отмечены основные направления работ в исследуемой области, приведены практические рекомендации по использованию метода холодного газодинамического напыления как при производстве насосов, так и в процессе их восстановительного ремонта. Показано, что одним из перспективных направлений развития работ с использованием ХГН-процесса является создание на лопастях рабочих колес многослойных покрытий на основе композиций различных металлокерамических порошков, что позволит наряду с уплотняющей обработкой сообщать рабочим колесам комплекс необходимых функциональных характеристик для условий гидроабразивного изнашивания.

Ключевые слова: центробежные насосы, причины отказов, рабочее колесо, поверхностный слой, коррозия, износ, дефекты литья, холодное газодинамическое напыление

Для цитирования: Зотов В.В., Мнацаканян В.У., Базлин М.М., Лакшинский В.С., Дятлова Е.В. Повышение ресурса рабочих колес центробежных насосов шахтного водоотлива. Горная промышленность. 2024;(2):143–146. https://doi.org/10.30686/1609-9192-2024-2-143-146

Информация о статье

Поступила в редакцию: 01.03.2024

Поступила после рецензирования: 23.03.2024

Принята к публикации: 30.03.2024

Информация об авторах

Зотов Василий Владимирович – кандидат технических наук, доцент кафедры горного оборудования, транспорта и машиностроения, Национальный исследовательский технологический университет «МИСИС», г. Москва, Российская Федерация; https://orcid.org/0000-0001-8575-2970, e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Мнацаканян Виктория Умедовна – доктор технических наук, профессор кафедры горного оборудования, транспорта и машиностроения, Национальный исследовательский технологический университет «МИСИС», г. Москва, Российская Федерация; https://orcid.org/0000-0001-9276-7599; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Базлин Максим Михайлович – аспирант кафедры горного оборудования, транспорта и машиностроения, Национальный исследовательский технологический университет «МИСИС», г. Москва, Российская Федерация; https://orcid.org/0009-0002-1136-5868; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Лакшинский Виктор Сергеевич – аспирант кафедры горного оборудования, транспорта и машиностроения, Национальный исследовательский технологический университет «МИСИС», г. Москва, Российская Федерация; https://orcid.org/0009-0004-6839-0022; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Дятлова Екатерина Валерьевна – студент кафедры горного оборудования, транспорта и машиностроения, Национальный исследовательский технологический университет «МИСИС», г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

В горной промышленности центробежные насосы занимают важное место, обеспечивая эффективный процесс водоотлива на различных этапах работ, выполняемых в угольных шахтах и рудниках. Рабочие колеса данных насосов представляют собой ключевые элементы конструкции, определяющие их надежность, производительность и долговечность в условиях, часто характеризующихся наличием агрессивных жидкостей и абразивных сред, а также высокой интенсивностью эксплуатации. До 40% отказов центробежных насосов вызвано гидроабразивным износом поверхности рабочих колес и кавитацией. Опыт эксплуатации насосов показывает, что наиболее сильному износу подвергаются лопасти рабочих колес у входной кромки и на выходном участке с рабочей стороны [1–5]. Потеря геометрии профиля колеса существенно влияет на изменение технических характеристик насоса, в связи с чем данный узел можно считать лимитирующим.

Интенсивному изнашиванию также подвержены корпус и вал насоса, с которыми связано соответственно до 30 и 20% отказов стационарного оборудования. В.М. Попов в своих работах отмечает, что наличие достаточно большого количества механических примесей в шахтной воде значительно повышает износ щелевых уплотнений насосов [6–8]. Таким образом, при установленной производителем нара ботке до капитального ремонта центробежных насосов 6500 часов их фактическая наработка не превышает 1000 час [1; 9; 10], что вызвано интенсивными условиями эксплуатации и износом деталей.

Эти обстоятельства приводят к необходимости изыскания и разработки эффективных конструкторско-технологических и иных предложений, направленных на повышение ресурса рабочих колес и других быстроизнашиваемых элементов ответственных соединений. При этом в каждом отдельном случае необходимо учитывать особенности технологии изготовления деталей соединений и специфику применяемых материалов.

Следует признать, что ряд актуальных вопросов в области совершенствования гидравлических систем горных машин и оборудования сопутствующих производств успешно решаются в настоящее время численными методами с использованием сложных цифровых моделей. При помощи программного моделирования и симуляции взаимодействия потоков жидкостей с рабочими элементами гидросистем и насосов выявляют рациональные конструктивные параметры ответственных узлов, их ресурсные показатели с учетом ряда специфических эксплуатационных факторов – температурных, скоростных и др. [11–19].

Вместе с тем при моделировании исследуемые объекты часто идеализируют. Крайне сложным представляется учет в цифровых моделях таких параметров, как шероховатость поверхности деталей, пористость на поверхности или наличие в изделиях производственных дефектов. В связи с этим при решении вопросов повышения ресурса центробежных насосов технологическими методами наряду с возможностью моделирования возникает необходимость оценки исходного состояния объекта исследования с последующим экспериментальным подтверждением правомочности того или иного рекомендуемого метода повышения ресурса оборудования.

Особенности состояния поверхностного слоя рабочих колес

Анализ состояния пяти рабочих колес центробежного секционного насоса модели ЦНС-33-66…330 ООО «Ясногорский насосный завод» (Россия, Тульская область) позволил выявить ряд особенностей поверхностного слоя деталей, обусловленных технологией их изготовления.

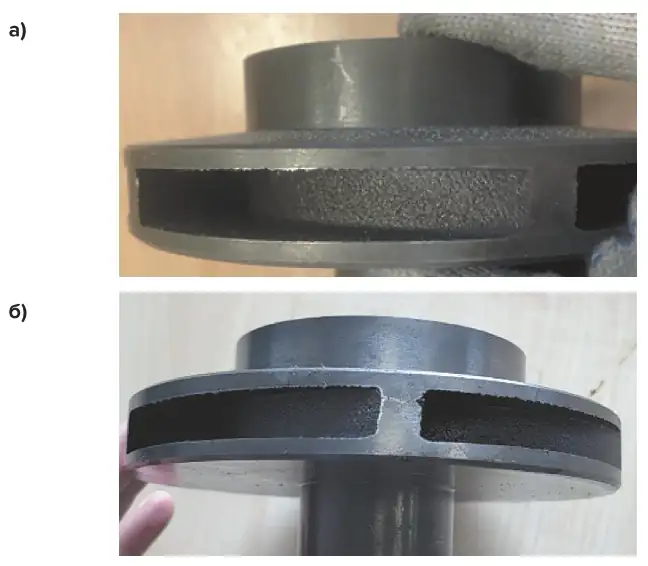

Для производства рабочих колес и корпусов насоса используется серый чугун марки СЧ20 (ГОСТ 1412–85). Данный материал, безусловно, обладает хорошими литейными свойствами, в частности, высокой жидкотекучестью, малой линейной усадкой, что позволяет получать фасонные заготовки практически любым способом литья. Между тем, заготовки рабочих колес рассматриваемого насоса изготавливают методом литья в песчано-глинистые формы (ПГФ), одним из существенных недостатков которого является низкое качество поверхностного слоя отливок, а также высокая вероятность образования на поверхности газовых раковин и рыхлой структуры. Так, на рабочей поверхности колеса при его визуальном осмотре выявлены развитая пористость (рис. 1, а) и грубая шероховатость поверхности с высотой микронеровностей в пределах 320…160 мкм, что характерно для реализуемого способа литья. Данный фактор, безусловно, оказывает негативное влияние на работоспособность детали в условиях гидроабразивного износа и кавитации, поскольку рыхлая корка резко снижает несущую способность поверхностного слоя. Каждую пору можно рассматривать как концентратор напряжений, снижающий прочностные свойства конструкции и способствующий отрыву частиц материала поверхности при встрече с гидроабразивным потоком.

Рис. 1 Рабочее колесо центробежного насоса модели ЦНС 33-66…330: а – грубая шероховатость и рыхлая структура поверхностного слоя, снижающая сопротивляемость лопаток гидроабразивному износу; б – трещина на ободе рабочего колеса центробежного насоса, вскрытая в процессе механической обработки

Рис. 1 Рабочее колесо центробежного насоса модели ЦНС 33-66…330: а – грубая шероховатость и рыхлая структура поверхностного слоя, снижающая сопротивляемость лопаток гидроабразивному износу; б – трещина на ободе рабочего колеса центробежного насоса, вскрытая в процессе механической обработки

Fig. 1 Impeller of model CNS 33- 66...330 centrifugal pump: а – the orange-peel defect and porous open-grain structure of the surface layer that reduce the blade resistance to the hydroabrasive wear; б – a crack on the rim of the centrifugal pump impeller, opened during the machining process

Наряду с этим на периферийной части лопастей рабочего колеса по наружному диаметру были выявлены тонкие трещины, обусловленные, вероятно, термическими напряжениями, возникающими в процессе литья заготовки, которые проявились на этапе выполнения механической обработки детали. Данный производственный дефект существенно снижает несущую способность колеса и может стать первопричиной ускоренного разрушения лопасти.

Направления повышения ресурса рабочих колес

Известно, что решающую роль в вопросах повышения ресурса играет состояние поверхностного слоя детали, определяемое комплексом свойств материала поверхностного слоя и качеством поверхности, достигаемым в процессе получения заготовки и при ее последующей механической обработке [20; 21]. При этом одним из важнейших параметров качества, характеризующих износостойкость поверхности, является шероховатость. Из последнего следует, что повысить сопротивляемость рабочих колес гидроабразивному износу и коррозии возможно при помощи реализации следующих конструкторских и технологических решений:

– использование для рабочих колес материалов, обладающих повышенной коррозионной стойкостью и износостойкостью;

– использование для получения заготовок рабочих колес специальных методов литья, обеспечивающих более высокую геометрическую точность детали и качество ее поверхности, а также снижающих вероятность образования поверхностных дефектов;

– модифицирование поверхностей рабочих колес различными методами (химико-термической обработкой, магнитно-импульсной обработкой и др.);

– упрочнение и уплотнение изнашиваемых элементов насосов нанесением функциональных покрытий.

Каждый из вариантов может быть реализован как самостоятельно, так и в сочетании с другими приведенными методами. Применительно к рассматриваемым образцам рабочих колес, в силу характера существующего стабильного производственного процесса их изготовления, реализация первых трех предложений маловероятна и нерациональна, так как это сопряжено со значительным увеличением производственных затрат.

Очевидно, что при выборе уплотняющих и упрочняющих функциональных покрытий, а также методов их нанесения, следует отдавать предпочтение способам, позволяющим гарантированно устранять возможные дефекты литья без интенсивного нагрева обрабатываемой поверхности. С этой точки зрения наиболее эффективным способом является холодное газодинамическое напыление (ХГН) покрытий на металлической основе, обеспечивающее герметизацию пор, а также возможность заделки производственных дефектов в виде трещин [22]. Ни один из существующих методов нанесения покрытий таким комплексом характеристик и технологических возможностей не обладает.

При помощи холодного газодинамического напыления можно формировать многослойные покрытия из различных металлокерамических композиций на основе алюминия, меди, никеля и других металлов, тем самым обеспечивая необходимые функциональные характеристики поверхностного слоя рабочих колес и других элементов насосного оборудования, как при их производстве, так и в процессе ремонта.

Заключение

Для повышения ресурса рабочих колес центробежных насосов ЦНС-33-66…330, изготовленных из серого чугуна СЧ 20 литьем в ПГФ, целесообразно применять дополнительную обработку методом холодного газодинамического напыления с целью улучшения состояния и качества поверхностного слоя и устранения возможных дефектов литья.

Список литературы

1. Долганов А.В., Тимухин С.А. Гидроабразивный износ насосов рудничного водоотлива. М.: Академия Естествознания; 2016. 180 с.

2. Паламарчук Т.Н. Обоснование бескавитационных режимных параметров насосного оборудования водоотливных комплексов угольных шахт: дис. … канд. техн. наук. Тула; 2019. 205 с.

3. Долганов А.В. Гидроабразивный износ и экономичность водоотливных установок шахт и рудников. Горный информационно-аналитический бюллетень. 2019;(S9):3–8. https://doi.org/10.25018/0236-1493-2019-5-9-3-8 Dolganov A.V. Hydroabrasive wear and profitability of water-drainage installations in mines and ore mines. Mining Informational and Analytical Bulletin. 2019;(S9):3–8. (In Russ.) https://doi.org/10.25018/0236-1493-2019-5-9-3-8

4. Бондаренко С.И., Демьянец К.А. Исследование гидроабразивной износостойкости серых и высокопрочных чугунов, микролегированных оловом и сурьмой. Вестник Харьковского национального автомобильно-дорожного университета. 2008;(42):90–93. Bondarenko S.I., Demyanets K.A. Hydroabrasive wear resistance investigation of gray and high-strength cast irons microalloyed with SB and SN. Bulletin of Kharkov National Automobile and Highway University. 2008;(42):90–93. (In Russ.)

5. Долганов А.В. Повышение энергоэффективности при эксплуатации комплексов шахтного водоотлива. Горный информационно-аналитический бюллетень. 2019;(S9):16–23. https://doi.org/10.25018/0236-1493-2019-5-9-16-23 Dolganov A.V. Energy efficiency improvement during operation of mine waterlets. Mining Informational and Analytical Bulletin. 2019;(S9):16–23. (In Russ.) https://doi.org/10.25018/0236-1493-2019-5-9-16-23

6. Попов В.М. Рудничные водоотливные установки. 2-е изд. М.: Недра; 1983. 304 с.

7. Попов В.М. Шахтные насосы (теория, расчет и эксплуатация). М.: Недра; 1993. 224 с.

8. Попов В.М., Лебедев П.Ф. Анализ сложных гидравлических схем рудничного водоотлива. М.: Недра; 1978.

9. Долганов А.В. Влияние износа элементов проточной части шахтных насосов ЦНС(К) 300-360 на режимы их работы. Известия Уральского государственного горного университета. 2012;(27-28):110–113. Dolganov A.V. Effect of wear of elements of flow parts of mine pumps CNS (K) 300-360 on conditions of their operation. Izvestiya of the Ural State Mining University. 2012;(27-28):110–113. (In Russ.)

10. Рыбак Я., Хайрутдинов М.М., Конгар-Сюрюн Ч.Б., Тюляева Ю.С. Ресурсосберегающие технологии освоения месторождений полезных ископаемых. Устойчивое развитие горных территорий. 2021;13(3):406–415. https://doi.org/10.21177/1998-4502-2021-13-3-406-415 Rybak Ya., Khayrutdinov M.M., Kongar-Syuryun Ch.B., Tyulyayeva Yu.S. Resource-saving technologies for development of mineral deposits. Sustainable Development of Mountain Territories. 2021;13(3):406–415. (In Russ.) https://doi.org/10.21177/1998-4502-2021-13-3-406-415

11. Šavar M., Kozmar H., Sutlović I. Improving centrifugal pump efficiency by impeller trimming. Desalination. 2009;249(2):654–659. https://doi.org/10.1016/j.desal.2008.11.018

12. Pei J., Wang W., Yuan S., Zhang J. Optimization on the impeller of a low-specific-speed centrifugal pump for hydraulic performance improvement. Chinese Journal of Mechanical Engineering. 2016;29(5):992–1002. https://doi.org/10.3901/CJME.2016.0519.069

13. Shojaeefard M.H., Tahani M., Khalkhali A., Ehghaghi M.B., Fallah H., Beglari M. A parametric study for improving the centrifugal pump impeller for use in viscous fluid pumping. Heat and Mass Transfer. 2013;49(2):197–206. https://doi.org/10.1007/s00231-012-1074-y

14. Рахутин М.Г., Занг К.К., Кривенко А.Е., Чан В.Х. Оценка влияния температуры рабочей жидкости на потери мощности карьерного гидравлического экскаватора. Записки Горного института. 2023;261:374–383. Режим доступа: https://pmi.spmi.ru/pmi/article/view/16193 (дата обращения: 12.02.2024). Rakhutin M.G., Giang K.Q., Krivenko A.E., Tran V.H. Evaluation of the influence of the hydraulic fluid temperature on power loss of the mining hydraulic excavator. Journal of Mining Institute. 2023;261:374–383. Available at: https://pmi.spmi.ru/pmi/article/view/16193 (accessed: 12.02.2024).

15. Занг Куок Кхань, Кривенко А.Е., Пудов Е.Ю., Кузин Е.Г. Разработка модели оценки эффективности системы охлаждения рабочей жидкости гидравлического карьерного экскаватора. Горный журнал. 2021;(12):64–69. https://doi.org/10.17580/gzh.2021.12.12 Khanh G.Q., Krivenko A.E., Pudov E.Yu., Kuzin E.G. Performance evaluation model for power fluid cooling system of hydraulic excavators. Gornyi Zhurnal. 2021;(12):64–69. (In Russ.) https://doi.org/10.17580/gzh.2021.12.12

16. Khoreshok A., Kantovich L., Kuznetsov V., Preis E., Kuziev D. The results of cutting disks testing for rock destruction. E3S Web of Conferences. 2017;15:03004. https://doi.org/10.1051/E3SCONF/20171503004

17. Keropyan A.M., Kuziev D.A., Krivenko A.E. Process research of wheel-rail mining machines traction. In: Radionov A., Kravchenko O., Guzeev V., Rozhdestvenskiy Y. (eds) Proceedings of the 5th International Conference on Industrial Engineering (ICIE 2019). Springer, Cham.; 2020, рр. 703–709. https://doi.org/10.1007/978-3-030-22063-1_75

18. Muzik J., Seidlova A., Kudelcikova M., Kongar-Syuryun C., Mihalik J. Flood hazard calculation by using a digital terrain model. IOP Conference Series: Earth and Environmental Science. 2021;906(1):012067. https://doi.org/10.1088/1755-1315/906/1/012067

19. Соловьев С.В., Кузиев Д.А. Исследование жесткостных параметров привода тягового механизма драглайна эш-10/70. Уголь. 2017;(1):37–38. Soloviev S.V., Kuziev D.A. Dragline ESH-10/70 linkage stiffness parameters study. Ugol’. 2017;(1):37–38. (In Russ.)

20. Keropyan A.M. Application of non-contact technologies for measuring roughness of interacting surfaces when monitoring friction coefficient. Materials Today: Proceedings. 2021;38(4):2004–2008. https://doi.org/10.1016/j.matpr.2020.10.018

21. Севагин С.В., Вержанский А.П. Обеспечение требуемого качества изготовления штоков гидроцилиндров погрузочно-доставочных машин. Горный информационно-аналитический бюллетень. 2021;(5):35–44. https://doi.org/10.25018/0236_1493_2021_5_0_35 Sevagin S.V., Verzhansky A.P. Quality control in manufacture of hydraulic cylinder rods for load-haul-dumpers. Mining Informational and Analytical Bulletin. 2021;(5):35–44. (In Russ.) https://doi.org/10.25018/0236_1493_2021_5_0_35

22. Алхимов А.П., Клинков С.В., Косарев В.Ф., Фомин В.М. Холодное газодинамическое напыление. Теория и практика. М.: Физматлит; 2010. 536 с.