Обоснование оптимальных наработок основных насосов карьерного гидравлического экскаватора

![]() М.Г. Рахутин1 , Чан Ван Хиеп1, Ле Ван Лой2

М.Г. Рахутин1 , Чан Ван Хиеп1, Ле Ван Лой2

1 Национальный исследовательский технологический университет «МИСИС», г. Москва, Российская Федерация

2 Ляонинский технический университет, Ляонин, г. Цзиньчжоу, Китай

Горная Промышленность №2 / 2024 стр. 116-120

Резюме: По мере наработки и износа насоса, увеличения зазора в парах трения и уменьшения объемного КПД происходит уменьшение подачи насоса, что ведет к увеличению продолжительности рабочих и вспомогательных операций, цикла работы экскаватора, снижению его производительности и перерасходу топлива. Редкая замена насоса может привести к значительному увеличению расхода топлива и снижению производительности экскаватора. При преждевременной замене насоса его ресурс полностью не вырабатывается. Для разработки метода установления оптимальных наработок, позволяющих минимизировать расход топлива и затраты на замену насоса с учетом условий эксплуатации, предложена математическая модель функционирования насоса, позволяющая получить выражение для определения дифференцированного оптимального значения наработки между заменами. Для использования в модели на примере насоса HPV375 экскаватора Komatsu PC2000-8 разработаны методика расчета и программный алгоритм в среде MatLab Simulink для определения скорости уменьшения объемного КПД, а также установления влияния величины объемного КПД на расход топлива гидравлического экскаватора. На основе предложенной математической модели функционирования основных насосов разработан метод расчета дифференцированной наработки между заменами основных насосов карьерного гидравлического экскаватора, учитывающий скорость уменьшения объемного КПД, затраты на замену и ущерб из-за повышенного расхода топлива. Представлена зависимость скорости изменения объемного КПД насоса от параметров экскавации, вязкости, загрязненности и температуры рабочей жидкости. Предложен коэффициент «резерва парциальной мощности двигателя, передаваемой на насос», определяемый отношением разности средней максимальной и начальной парциальной мощности к значению начальной парциальной мощности, позволяющий оценить продолжительность наработки основных насосов без влияния на уменьшение производительности экскаватора.

Ключевые слова: карьерный гидравлический экскаватор, аксиально-поршневой насос, модель функционирования насосов, оптимальная наработка насоса между заменами

Для цитирования: Рахутин М.Г., Чан Ван Хиеп, Ле Ван Лой. Обоснование оптимальных наработок основных насосов карьерного гидравлического экскаватора. Горная промышленность. 2024;(2):116–120. https://doi.org/10.30686/1609-9192-2024-2-116-120

Информация о статье

Поступила в редакцию: 03.03.2024

Поступила после рецензирования: 01.04.2024

Принята к публикации: 01.04.2024

Информация об авторах

Рахутин Максим Григорьевич – доктор технических наук, профессор кафедры горного оборудования, транспорта и машиностроения, Национальный исследовательский технологический университет «МИСИС», г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Чан Ван Хиеп – аспирант кафедры горного оборудования, транспорта и машиностроения, Национальный исследовательский технологический университет «МИСИС», г. Москва, Российская Федерация

Ле Ван Лой – аспирант кафедры механического проектирования и теории Института машиностроения, Ляонинский технический университет, Ляонин, г. Цзиньчжоу, Китай

Введение

В настоящее время имеется тенденция увеличения использования карьерных гидравлических экскаваторов во Вьетнаме и других странах в различных горно-геологических, горнотехнических и экономических условиях. Вопросам потери мощности при эксплуатации гидравлических экскаваторов посвящены работы [1–3]. Ряд работ посвящен оценке остаточного ресурса радиально-поршневых насосов [4–6]. Повышение эффективности эксплуатации гидравлических экскаваторов рассматривается с учетом свойств разрабатываемой породы [7; 8], совершенствования конструкции [9–11] и повышения производительности [12–14]. Использование научно обоснованных величин наработки элементов гидросистемы, учитывающих горнотехнические и экономические факторы эксплуатации, также является существенным резервом повышения эффективности эксплуатации [15].

Расход топлива и в определенных условиях техническая производительность экскаватора зависят от параметров элементов гидросистемы и в первую очередь основных насосов. Износ пар трения, имеющихся в насосе, приводит к увеличению утечек рабочей жидкости и уменьшению величины подачи, характеризуемой объемным КПД. В настоящее время отсутствуют методы установления оптимальных наработок между заменами насосов гидравлического экскаватора. Поэтому разработка метода установления оптимальных наработок с учетом условий эксплуатации, позволяющих минимизировать расход топлива и затраты на замену насоса, является актуальной задачей. Для ее решения необходимо разработать математическую модель функционирования насоса, позволяющую получить выражение для определения дифференцированного оптимального значения наработки между заменами. Для разработки модели необходимо разработать метод прогноза скорости уменьшения объемного КПД и установления влияния его величины на производительность и расход топлива гидравлическим экскаватором.

Методы

При интервале эксплуатации больше оптимального происходит увеличение расхода топлива и повышение стоимости добычи полезного ископаемого, преждевременная замена также приводит к повышению стоимости, так как ресурс насоса полностью не вырабатывается.

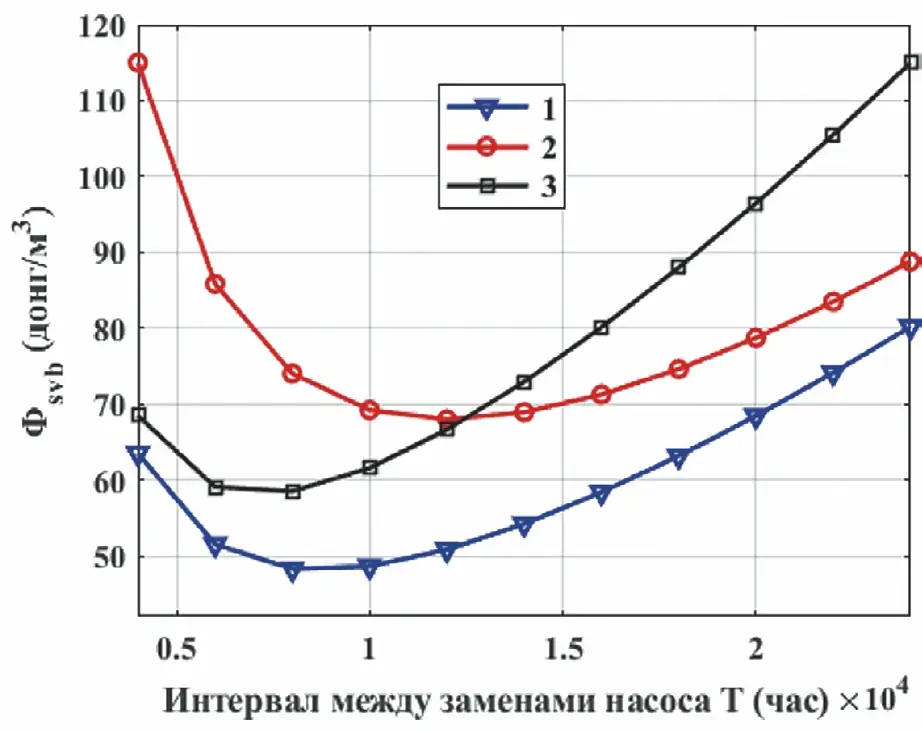

Рис. 1 Зависимость удельных затрат от интервала между заменами насоса: 1 – Czn = 200.000 тыс. донг, Dt = 20 тыс. донг/л; 2 – Czn = 400.000 тыс. донг, Dt = 20 тыс. донг/л; 3 – Czn = 200.000 тыс. донг, Dt = 30 тыс. донг/л

Рис. 1 Зависимость удельных затрат от интервала между заменами насоса: 1 – Czn = 200.000 тыс. донг, Dt = 20 тыс. донг/л; 2 – Czn = 400.000 тыс. донг, Dt = 20 тыс. донг/л; 3 – Czn = 200.000 тыс. донг, Dt = 30 тыс. донг/л

Fig. 1 The dependence of the unit cost on the interval between the pump: 1 – Czn = 200.000 thousand Dongs, Dt =20 thousand Dongs/l; 2 – Czn= 400.000 thousand Dongs, Dt =20 thousand Dongs/l; 3 – Czn= 200.000 thousand Dongs, Dt = 30 thousand Dongs/l

На рис. 1 представлены расчетные удельные затраты на эксплуатацию основного насоса HPV375 экскаватора Komatsu PC2000-8 в различных условиях эксплуатации во Вьетнаме, отнесенные к погруженной горной массе. В расчете использованы: начальное значение парциальной мощности двигателя, передаваемой на насос Ndn.n = 93,5 кВт; удельный расход топлива при номинальной мощности двигателя ge = 207 г/кВт.ч; удельный вес топлива γe = 832,5 г/л; необходимые затраты средств на поддержание нормального функционирования насоса экскаватора в единицу времени Dzc = 2 тыс. донг/ч; начальное значение объемного КПД насоса экскаватора ηo.n = 99%; скорость изменения объемного КПД насоса экскаватора vn= 1,10-3 %/ч; коэффициент резерва парциальной мощности двигателя, передаваемой на насос Krm= 0,2.

Из графиков на рис. 1 наглядно видно, что целевая функция (Фsvb) имеет экстремумы, так как «преждевременная» и «поздняя» замены ведут к удорожанию процесса экскавации.

Таким образом, взяв производные от представленных выше функций, приравняв их к нулю и решив полученные уравнения, можно будет получить выражения для определения оптимальной величины наработки между заменами насоса.

Для разработки математической модели функционирования основного насоса карьерного гидравлического экскаватора использованы следующие понятия: начальное значение технической производительности экскаватора – Wn, м3/ч; начальное значение объемного КПД насоса экскаватора – ηo.n; скорость изменения объемного КПД насоса – vn, %/ч; интервал между заменами насоса – T, ч; производительность экскаватора по объемному КПД основного насоса; стоимость замены насоса – Czn, донг (руб); средние необходимые затраты на эксплуатацию насоса экскаватора в единицу времени – Dzc (донг (руб)/ч); цена топлива – Dt, донг (руб)/л; начальное значение парциального расхода топлива двигателя (начальное значение парциального объема топлива двигателя, израсходованного за час для передачи мощности на насос) – Gdn.n, л/ч; средний парциальный перерасход топлива двигателя экскаватора – ΔGb , л/ч.

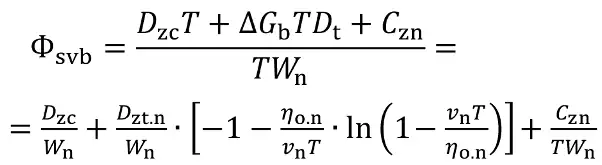

Затраты средств на экскавируемую горную массу с учетом только расхода топлива Фsvb , донг (руб)/м3, представлены в выражении:

, (1)

, (1)

где Dzt.n – начальное значение затрат парциального топлива двигателя, донг(руб)/ч определяется из выражения:

, (2)

, (2)

где ge – средний удельный расход топлива в рассматриваемых условиях эксплуатации, (г/кВт.ч); γe – удельный вес топлива, (г/л), Ndn.n – начальное значение парциальной мощности двигателя, передаваемой на насос, (кВт).

При повышении нагрузки на рабочем оборудовании повышается давление в гидросистеме, уменьшается угол наклона диска в насосе, что вызывает уменьшение подачи. Если давление в гидросистеме уменьшается, подача насоса увеличивается. Частота вращения двигателя поддерживается вблизи номинального значения.

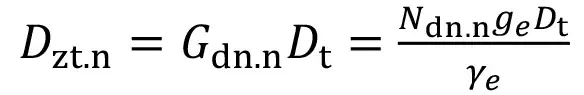

Рис. 2 Утечки рабочей жидкости в насосе: 1 – наклонный диск; 2 – башмак; 3 – поршень; 4 – блок цилиндров; 5 – распределительный диск

Рис. 2 Утечки рабочей жидкости в насосе: 1 – наклонный диск; 2 – башмак; 3 – поршень; 4 – блок цилиндров; 5 – распределительный диск

Fig. 2 Leaks of the working fluid in the pump: 1 – inclined disc; 2 – shoe; 3 – piston; 4 – cylinder block; 5 – distribution disc

Поскольку между парами трения насоса имеются зазоры, рабочая жидкость проходит через них и возникают потери потока. На рис. 2 показаны утечки жидкости через зазоры аксиально-поршневого насоса экскаватора Komatsu PC2000-8.

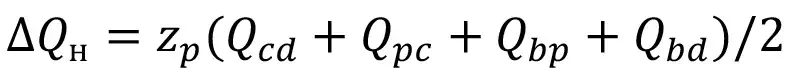

Сумма утечек рабочей жидкости в насосе определяется из выражения:

, (3)

, (3)

где Qcd – утечки рабочей жидкости через зазор между блоком цилиндров и распределённым диском, м3/с; Qpc – утечки рабочей жидкости через зазор между поршнем и втулкой блока цилиндров, м3/с; Qbp – утечки рабочей жидкости через зазор между башмаком и поршнем, м3/с; Qbd – утечки рабочей жидкости через зазор между башмаком и наклонным диском, м3/с.

Утечки рабочей жидкости происходят через зазоры пар трения: поршень–втулка блока цилиндров, поршень–башмак, наклонный диск–башмак, блок цилиндров–распределенный диск.

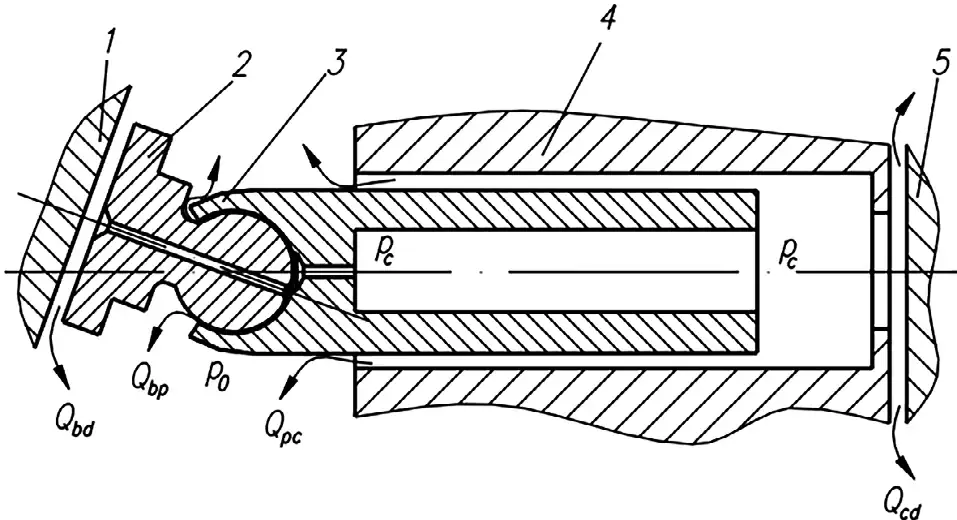

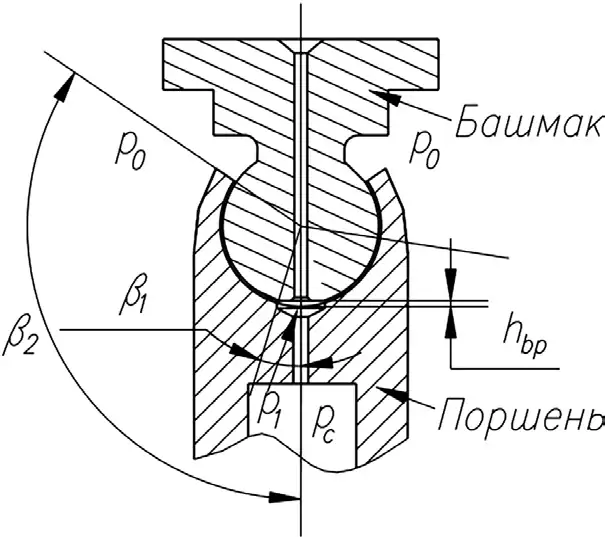

Рис. 3 Утечки рабочей жидкости через зазоры между башмаком и поршнем

Рис. 3 Утечки рабочей жидкости через зазоры между башмаком и поршнем

Fig. 3 Leaks of the working fluid through the gaps between the shoe and the piston

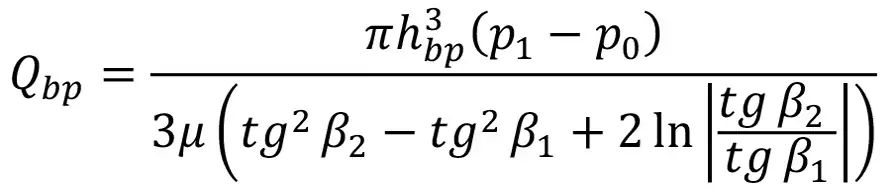

Утечки рабочей жидкости через зазоры между башмаком и поршнем представлены на рис. 3 и определяются по формуле:

(4)

(4)

где hbp – зазор между башмаком и поршнем, (м); p0,p1 – соответственно давление в камере корпуса и в зазоре между башмаком и поршнем, (Па); β1, β2 – конструктивные углы сферического сочленения башмака и поршня, (рад), μ – динамический коэффициент вязкости рабочей жидкости, (Па.с).

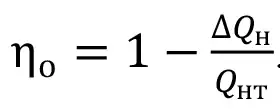

Объемный КПД насоса определяется по формуле:

. (5)

. (5)

где Qнт – теоретическая подача аксиально – поршневого насоса (м³/с)

Расчет средней скорости изменения зазора пар трения «поршень-втулка блока цилиндров» был выполнен на примере насоса HPV375 гидравлического экскаватора Komatsu PC2000-8: температура рабочей жидкости tж = 0 – 110℃ рабочая жидкость Shell Tellus S2 V46; чистоты рабочей жидкости от 8 до 13 класса (КЧЖ 8–КЧЖ 13) по ГОСТ 17216-2001: 8 настройка номинального давления pн = 29,6 (МПа).

Результаты

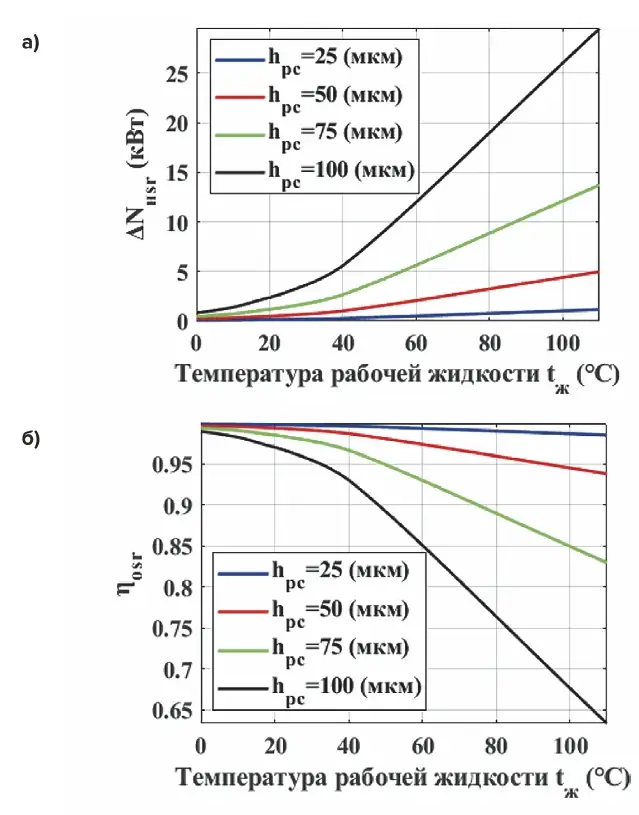

На рис. 4 представлены полученные в результате моделирования значения средних потерь мощности в насосе из-за объемных утечек и средней объемного КПД насоса в течение рабочего цикла в зависимости от температуры рабочей жидкости и зазора между поршнем и блоком цилиндров.

Рис. 4 Средние потери мощности в насосе из-за объемных утечек (а) и средняя величина объемного КПД насоса в течение рабочего цикла (б) в зависимости от температуры рабочей жидкости и зазора между поршнем и блоком цилиндров

Рис. 4 Средние потери мощности в насосе из-за объемных утечек (а) и средняя величина объемного КПД насоса в течение рабочего цикла (б) в зависимости от температуры рабочей жидкости и зазора между поршнем и блоком цилиндров

Fig. 4 The average pump power loss due to volumetric leakage (а) and the average pump efficiency during the duty cycle (б) as a function of the working fluid temperature and the clearance between the piston and cylinder block

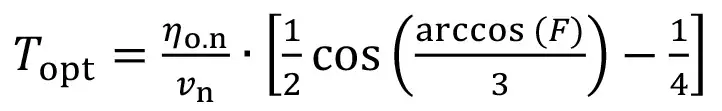

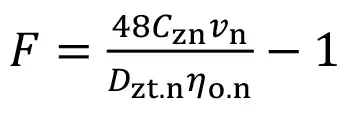

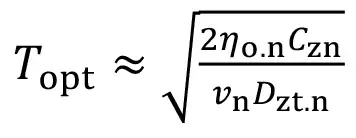

Выражение для расчета значения оптимальной наработки до замены насоса получено вычислением значения интервала Т, при котором функция затрат принимает минимальное значение. Для этого взята производная функции, после чего, приравняв полученное выражение к нулю и решив уравнение, мы получили выражение для расчета оптимального интервала между заменами.

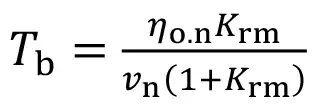

Значение оптимальной наработки между заменами насоса, ч, при изменении объемного КПД без влияния на производительность экскаватора предлагается определять с использованием выражения:

, (6)

, (6)

где

. (7)

. (7)

Для удобства использования предложено упрощенное выражение:

. (8)

. (8)

Потеря точности при использовании упрощенного выражения не превышает 5% от величины полученного интервала.

В случае если изменение объемного КПД может вызывать уменьшение производительности экскаватора, продолжительность эксплуатации насоса без изменения производительность экскаватора Tb можно определить из выражения

, (9)

, (9)

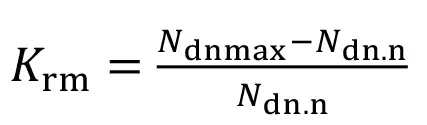

в котором Krm – коэффициент резерва парциальной мощности двигателя, передаваемой на насос:

, (10)

, (10)

где Ndn.n и Ndnmax – начальное значение и средняя максимальная парциальная мощность двигателя соответственно.

Обсуждение

Исследования показали, что при эксплуатации в условиях тропического климата Вьетнама при повышенной температуре РЖ и загрязненности рабочей жидкости, соответствующей 12-му и 13-му классу чистоты по ГОСТ 17216–2001, скорость уменьшения объемного КПД насоса резко возрастает.

Оптимальный интервал между заменами уменьшается пропорционально квадратному корню от скорости износа.

Выводы

1. Предложенная математическая модель функционирования основных насосов карьерного гидравлического экскаватора с постепенно изменяющимися параметрами, влияющими на увеличение расхода топлива, позволяет получить метод расчета их наработки между заменами.

2. При расчете дифференцированной наработки между заменами основных насосов карьерного гидравлического экскаватора необходимо учитывать скорость уменьшения объемного КПД, затраты на замену и ущерб из-за увеличения расхода топлива.

3. Оптимальная величина наработки между заменами насоса зависит от конструктивных особенностей гидравлического экскаватора, скорости уменьшения объемного КПД, экономических и горнотехнических условий эксплуатации.

4. Установлено, что скорость изменения объемного КПД насоса зависит от интенсивности износа сопряжений пар трения: поршень–втулка блока цилиндров, поршень–башмак, наклонный диск–башмак, блок цилиндров–распределенный диск, и отличается в 1,2–3,4 раза в зависимости от параметров экскавации, вязкости, загрязненности и температуры рабочей жидкости.

5. Предложен коэффициент «резерва парциальной мощности двигателя, передаваемой на насос», определяемый отношением разности средней максимальной и начальной парциальной мощности к значению начальной парциальной мощности, позволяющий оценить продолжительность эксплуатации гидравлического экскаватора без уменьшения производительности, вызванной износом основных насосов.

Список литературы

1. Kapsiz M. The efficiency of mobile hydraulic system with diesel engine and axial piston pump analysis. Journal of Engineering Research. 2022;10(4B):216–228. https://doi.org/10.36909/jer.11137

2. Рахутин М.Г., Занг К.К., Кривенко А.Е., Чан В.Х. Оценка влияния температуры рабочей жидкости на потери мощности карьерного гидравлического экскаватора. Записки Горного института. 2023;261:374–383. Режим доступа: https://pmi.spmi.ru/pmi/article/view/16193 (дата обращения: 09.02.2024). Rakhutin M.G., Giang K.Q., Krivenko A.E., Tran V.H. Evaluation of the influence of the hydraulic fluid temperature on power loss of the mining hydraulic excavator. Journal of Mining Institute. 2023;261:374–383. Available at: https://pmi.spmi.ru/pmi/article/view/16193 (accessed: 09.02.2024).

3. Литвин О.И., Марков С.О., Хорешок А.А., Лапаев М.Н., Тюленев М.А. Определение области энергоэффективного положения рабочего оборудования и эффективного радиуса черпания гидравлических экскаваторов на открытых горных работах. Маркшейдерия и недропользование. 2022;(4):38–44. https://doi.org/10.56195/20793332_2022_4_38 Litvin O.I., Markov S.O., Khoreshok A.A., Lapaev M.N., Tyulenev M.A. Determination of the area of energy-efficient position of working equipment and effective digging radius of hydraulic excavators at open pit mining. Mine Surveying and Subsurface Use. 2022;(4):38–44. (In Russ.) https://doi.org/10.56195/20793332_2022_4_38

4. Li Z., Jiang W., Zhang S., Xue D., Zhang S. Research on prediction method of hydraulic pump remaining useful life based on KPCA and JITL. Applied Sciences. 2021;11(20):9389. https://doi.org/10.3390/app11209389

5. Wu F., Tang J., Jiang Z., Sun Y., Chen Z., Guo B. The remaining useful life prediction method of a hydraulic pump under unknown degradation model with limited data. Sensors. 2023;23(13):5931. https://doi.org/10.3390/s23135931

6. Wu F., Tang J., Jiang Z., Sun Y., Chen Z., Guo B. The remaining useful life prediction method of a hydraulic pump under unknown degradation model with limited data. Sensors. 2023;23(13):5931. https://doi.org/10.3390/s23135931

7. Wu F., Tang J., Jiang Z., Sun Y., Chen Z., Guo B. The remaining useful life prediction method of a hydraulic pump under unknown degradation model with limited data. Sensors. 2023;23(13):5931. https://doi.org/10.3390/s23135931

8. Kujundžić T., Klanfar M., Korman T., Briševac Z. Influence of crushed rock properties on the productivity of a hydraulic excavator. Applied Sciences. 2021;11(5):2345. https://doi.org/10.3390/app11052345

9. Li Y., Mu X., Fan R. Multi-objective optimization and simulation of novel working mechanism for face-shovel excavator. International Journal of Intelligent Robotics and Applications. 2021;5(1):1–9. https://doi.org/10.1007/s41315-020-00160-1

10. Комиссаров А.П., Шестаков В.С., Набиуллин Р.Ш., Хорошавин С.А. Исследование нагруженности рабочего оборудования гидравлического экскаватора «обратная лопата». Горное оборудование и электромеханика. 2021;(6):15–20. https://doi.org/10.26730/1816-4528-2021-6-15-20 Komissarov A.P., Shestakov V.S., Nabiullin R.S., Khoroshavin S.A. Research of loading of working equipment of hydraulic excavator “Back shovel”. Mining Equipment and Electromechanics. 2021;(6):15–20. (In Russ.) https://doi.org/10.26730/1816-4528-2021-6-15-20

11. Безкоровайный П.Г., Шестаков В.С., Нестеров В.И. Оптимизация рабочего оборудования гидравлического экскаватора. Горное оборудование и электромеханика. 2021;(6):3–8. https://doi.org/10.26730/1816-4528-2021-6-3-8 Bezkorovayny P.G., Shestakov V.S., Nesterov V.I. Optimization of work equipment hydraulic excavators. Mining Equipment and Electromechanics. 2021;(6):3–8. (In Russ.) https://doi.org/10.26730/1816-4528-2021-6-3-8

12. Комиссаров А.П., Лагунова Ю.А., Набиуллин Р.Ш., Хорошавин С.А. Цифровая модель процесса экскавации горных пород рабочим оборудованием карьерного экскаватора. Горный информационно-аналитический бюллетень. 2022;(4):156– 168. https://doi.org/10.25018/0236_1493_2022_4_0_156 Komissarov A.P., Lagunova Yu.A., Nabiullin R.Sh., Khoroshavin S.A. Digital model of shovel work process. Mining Informational and Analytical Bulletin. 2022;(4):156–168. (In Russ.) https://doi.org/10.25018/0236_1493_2022_4_0_156

13. Лещинский А.В., Шевкун Е.Б., Вершинина А.Р., Белозеров И.Н. Выбор пути повышения производительности карьерного экскаватора. Маркшейдерия и недропользование. 2021;(4):40–45. Leshhinskij A.V., Shevkun E.B., Vershinina A.R., Belozerov I.N. Choosing a way of improving mine excavator performance. Mine Surveying and Subsurface Use. 2021;(4):40–45. (In Russ.)

14. Литвин О.И., Хорешок А.А., Дубинкин Д.М., Марков С.О., Стенин Д.В., Тюленев М.А. Анализ методик расчета производительности карьерных гидравлических экскаваторов. Горная промышленность. 2022;(5):112–120. https://doi. org/10.30686/1609-9192-2022-5-112-120 Litvin O.I., Khoreshok A.A., Dubinkin D.M., Markov S.O., Stenin D.V., Tyulenev M.A. Analysis of methods for calculating the productivity of open-pit hydraulic shovels and backhoes. Russian Mining Industry. 2022;(5):112–120. (In Russ.) https://doi.org/10.30686/1609-9192-2022-5-112-120

15. Рахутин М.Г. Методология обоснования предельных состояний элементов гидропривода горных машин. Горный информационно-аналитический бюллетень. 2011;(1):508–519. Rakhutin М.G. Methodology of justification of critical condition for elements of hydro drive of mining equipment. Mining Informational and Analytical Bulletin. 2011;(1):508–519. (In Russ.)