Оптимизация эксплуатации газобаллонного оборудования технологического транспорта АК «АЛРОСА», использующего компримированный природный газ в качестве моторного топлива в условиях Якутии

![]() Г.М. Дубов1, И.В. Дворовенко1, С.С. Азиханов1, И.В. Зырянов2 , И.А. Логвинов3, Д.К. Попов4

Г.М. Дубов1, И.В. Дворовенко1, С.С. Азиханов1, И.В. Зырянов2 , И.А. Логвинов3, Д.К. Попов4

1 Кузбасский государственный технический университет им Т.Ф. Горбачева, г. Кемерово, Российская Федерация

2 Мирнинский политехнический институт (филиал) Северо-Восточного федерального университета им. М.К. Аммосова, Республика Саха (Якутия), г. Мирный, Российская Федерация

3 Институт «Якутнипроалмаз», Научно-исследовательский и проектный институт алмазодобывающей промышленности, Республика Саха (Якутия) г. Мирный, Российская Федерация

4 АК «АЛРОСА» (ПАО), Республика Саха (Якутия) г. Мирный, Российская Федерация

Горная Промышленность №2 / 2024 стр. 84-91

Резюме: Обоснована актуальность использования в качестве моторного топлива на технологическом транспорте в условиях Севера и Якутии компримированного природного газа. Говорится о том, что по отношению к дизельному топливу природный газ как альтернативный энергоноситель обладает рядом преимуществ, однако имеют место проблемы при его использовании в условиях экстремально низких температур, в частности, в Якутии. Предложен ряд технических решений по поддержанию постоянной температуры компримированного природного газа в местах расположения газовых баллонов на борту технологического транспорта. Подробно рассмотрены способы поддержания необходимой температуры компримированного природного газа в газовых баллонах посредством теплоты выхлопных газов двигателя внутреннего сгорания, а также посредством электронагревателей гибких ленточных. Представлен один из возможных способов сепарации (отделения) тяжелых углеводородов (С5-С7) при производстве компримированного природного газа для газомоторного технологического транспорта, негативно влияющих на эксплуатационные характеристики двигателей внутреннего сгорания и эффективность эксплуатации газобаллонного оборудования. Определены технические требования к резинотехническим изделиям газобаллонного оборудования, эксплуатирующегося при низких температурах окружающей среды. Предложены оптимальные характеристики по качеству морозостойких резин и уплотнительного материала, наиболее подходящих для применения в условиях Якутии.

Ключевые слова: технологический транспорт, газобаллонное оборудование, газомоторное топливо, компримированный природный газ, выхлопные газы, электронагреватели гибкие ленточные, морозостойкая резина

Для цитирования: Дубов Г.М., Дворовенко И.В., Азиханов С.С., Зырянов И.В., Логвинов И.А., Попов Д.К. Оптимизация эксплуатации газобаллонного оборудования технологического транспорта АК «АЛРОСА», использующего компримированный природный газ в качестве моторного топлива в условиях Якутии. Горная промышленность. 2024;(2):84–91. https://doi.org/10.30686/1609-9192-2024-2-84-91

Информация о статье

Поступила в редакцию: 21.02.2024

Поступила после рецензирования: 04.03.2024

Принята к публикации: 11.03.2024

Информация об авторах

Дубов Георгий Михайлович – кандидат технических наук, доцент, Кузбасский государственный технический университет им Т.Ф. Горбачева, г. Кемерово, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Дворовенко Игорь Викторович – кандидат технических наук, доцент, Кузбасский государственный технический университет им Т.Ф. Горбачева, г. Кемерово, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Азиханов Сергей Сейфудинович – кандидат технических наук, доцент, Кузбасский государственный технический университет им Т.Ф. Горбачева, г. Кемерово, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Зырянов Игорь Владимирович – доктор технических наук, профессор, Мирнинский политехнический институт (филиал) Северо-Восточного Федерального университета им. М.К. Аммосова, Республика Саха (Якутия), г. Мирный, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Логвинов Иван Александрович – заведующий лабораторией транспортных систем на горных предприятиях, Институт «Якутнипроалмаз», Научно-исследовательский и проектный институт алмазодобывающей промышленности, Республика Саха (Якутия) г. Мирный, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Попов Денис Кириллович – главный специалист Центра развития производственной системы, АК «АЛРОСА» (ПАО), Республика Саха (Якутия) г. Мирный, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение. Актуальность работы

Компримированный природный газ как альтернативный энергоноситель дизельному топливу имеет перед ним ключевое преимущество, а именно более эффективную эколого-экономическую составляющую его использования в качестве моторного топлива и, особенно, на технологическом транспорте [1–4].

Как известно, в Российской Федерации основные запасы природного газа сконцентрированы в Уральском, Сибирском и Дальневосточном федеральных округах, где в том числе дислоцировано большинство крупнейших горнодобывающих российских компаний. Это обстоятельство предопределяет целесообразность и перспективность применения природного газа как моторного топлива и прежде всего на технологическом транспорте, где потребляются его крупные объемы, напрямую влияющие на экологоэкономические показатели деятельности любого горнодобывающего предприятия [5–6].

Исследования ряда российских ученых подтверждают неоспоримое преимущество в применении природного газа, в том числе в различных агрегатных состояниях: КПГ – компримированный природный газ и СПГ – сжиженный природный газ, как моторного топлива на технологическом транспорте в условиях Севера и Якутии [7–10].

Потребности горнодобывающих компаний в новом газомоторном технологическом транспорте обеспечивают ведущиеся на сегодняшний день разработки крупнейших машиностроительных заводов новой газомоторной техники, использующей в качестве альтернативного энергоносителя – природный газ. И это, в свою очередь, также подтверждает очевидную положительную динамику внедрения природного газа как наиболее экологически чистого и экономически целесообразного вида моторного топлива по отношению к нефтяным энергоносителям, явно уступающим ему по ряду ключевых показателей, таких как СО, формальдегиды, оксиды азота [11–13].

Несмотря на явные преимущества топливного природного газа по отношению к нефтяным видам топлива, зачастую присутствует и ряд неоспоримых трудностей при его использовании в качестве моторного топлива. Это касается использования в том числе компримированного природного газа как моторного топлива в условиях экстремально низких температур окружающей среды Якутии. Так, в осенне-зимне-весенний период, т.е. в период наиболее низких температур и возможных значительных перепадов температур при эксплуатации в условиях г. Мирный и п. Айхал Республики Саха (Якутия) газомоторного технологического автотранспорта АК «АЛРОСА» (ПАО), наблюдались аномальные процессы. Данные аномальные процессы выражались в изменении эксплуатационных характеристик двигателей внутреннего сгорания (далее – ДВС), а также выходом из строя элементов газобаллонного оборудования (далее – ГБО) [14].

Как показали проведенные исследования компонентного состава компримированного природного газа при переменных термобарических условиях его применения в качестве моторного топлива на технологическом транспорте АК «АЛРОСА», изменения характеристик ДВС, очевидно, были связаны со следующим обстоятельством. При эксплуатации технологического автотранспорта в условиях низких температур Якутии и, соответственно, по мере охлаждения природного газа, находящегося в газовых баллонах, происходила конденсация тяжелых углеводородов и образование жидкой фазы в баллоне, что вело к изменению состава газовой фазы и изменению величины энергетического заряда, поступающего в цилиндры двигателя. В данном состоянии в топливную систему транспортного средства поступал природный газ с наибольшим метановым числом. По мере потребления газа происходило снижение давления в газовых баллонах, что приводило к испарению части жидких углеводородов. Это, в свою очередь, изменяло компонентный состав и снижало метановое число газомоторного топлива. Следствием этого является нестабильная работа ДВС технологического транспорта, связанная с увеличением энергетического заряда, подаваемого в ДВС [14].

Проведенные исследования также показали, что во избежание подобных ситуаций, необходимо создать условия на борту транспортного средства (конструктивные, технологические и т.д.), обеспечивающие подогрев газовых баллонов до температуры около +25 °С. Обеспечение постоянной температуры газомоторного топлива (природного газа) позволит устранить конденсацию жидких углеводородов в газовых баллонах и, соответственно, обеспечить постоянство компонентного состава газовой смеси, обеспечивающей стабильность энергетического заряда подаваемого в ДВС газового топлива.

Как показал проведенный анализ, на сегодняшний день отсутствуют технические решения (предложения) по использованию газобаллонного оборудования, установленного на технологическом транспорте, эксплуатирующемся при переменных термобарических условиях и прежде всего в условиях экстремально низких температур. Это, в частности, подтверждается такими регламентирующими документами, как: Руководство по организации эксплуатации газобаллонных автомобилей, работающих на компримированном природном газе, и Методические рекомендации по технической эксплуатации газобаллонных колесных транспортных средств, находящихся в эксплуатации в Российской Федерации1.

Цель представленной работы состоит в разработке технических решений (предложений) и рекомендаций по обеспечению эффективной эксплуатации газобаллонного оборудования, установленного на технологическом транспорте, эксплуатирующемся в условиях экстремально низких температур окружающей среды Якутии.

Методология

Технические решения (предложения), направленные на создание условий эффективной эксплуатации ГБО в условиях экстремально низких температур окружающей среды Якутии и обеспечивающие штатную (безаварийную) работу ДВС технологического транспорта, использующего КПГ в качестве моторного топлива, заключаются в ряде базовых направлений, представленных далее, а именно:

― поддержание постоянной температуры природного газа в газовых баллонах с использованием теплоты выхлопных газов ДВС;

― поддержание постоянной температуры природного газа в газовых баллонах с использованием электронагревателей гибких ленточных (ЭНГЛов);

― сепарация тяжелых углеводородов (С5-С7) перед стадией компримирования природного газа;

― уплотнительный и прокладочный материал для возможного использования в качестве резинотехнических изделий в технологических обвязках ГБО, установленного на технологическом транспорте.

Результаты и обсуждение

1. Поддержание постоянной температуры природного газа в газовых баллонах с использованием теплоты выхлопных газов ДВС.

Предложение основано на проведенных ранее и представленных в работе [14] исследованиях компонентного состава природного газа при изменении давления в газовых баллонах от 200 до 50 бар и температуры окружающей среды от минус 35°С до плюс 18°С, а также фазового состояния углеводородов.

Основное положение, которое выявлено в процессе исследования и обсуждения экспериментальных результатов, свидетельствует о том, что если поддерживать температуру природного газа в газовых баллонах на уровне около плюс 25°С, то при давлении от 200 до 50 бар конденсации углеводородов в них не происходит [14].

Конструктивное решение предполагает установку дополнительных проходных нагревательных трубопроводов для выхлопных газов ДВС во внутреннем пространстве отсеков с газовыми баллонами. Для предотвращения тепловых потерь предполагается установка на отсеках с газовыми баллонами защитных теплоизоляционных коробов по типу «скорлупы». Теплоизоляционные короба, а именно внутренняя их часть, при этом изолируется «Каолиновой ватой». Для поддержания температуры в отсеке с баллонами на уровне плюс 25°С предусмотрена автоматизированная шиберная задвижка для регулирования количества выхлопных газов в нагревательных трубопроводах, а также их полного отвода в летний период времени.

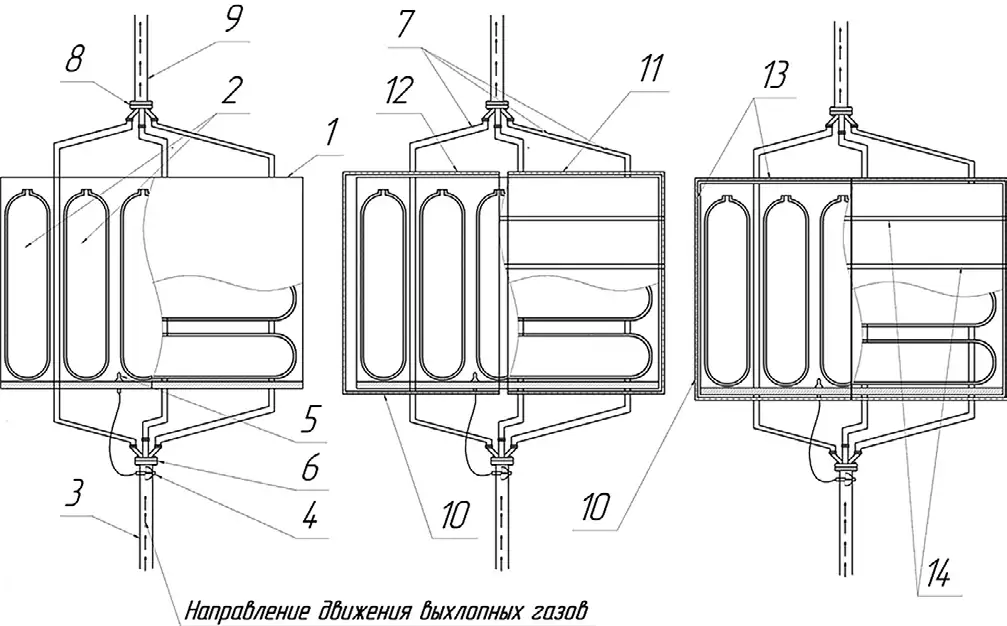

Рис. 1 Способ поддержания посредством выхлопных газов температуры +250С в отсеке с газовыми баллонами, расположенном за кабиной Урал 4320 (вахтовка)

Рис. 1 Способ поддержания посредством выхлопных газов температуры +250С в отсеке с газовыми баллонами, расположенном за кабиной Урал 4320 (вахтовка)

Fig. 1 A method to maintain the temperature of +250C in the gas cylinder compartment located behind the operator cabin of the Ural 4320 Bus Truck using exhaust gases

На рис. 1 представлен рекомендуемый способ поддержания постоянной температуры плюс 25°С при использовании теплоты выхлопных газов ДВС во внутреннем пространстве отсека 1 с газовыми баллонами 2 на примере одной единицы технологического транспорта – Урал 4320 (вахтовка).

Для подвода выхлопных газов из ДВС к отсеку 1 с газовыми баллонами 2 осуществляется врезка через муфту дополнительного выхлопного трубопровода 3 в выхлопную систему транспортного средства. Причем врезка осуществляется на максимально возможном близком расстоянии к выхлопному коллектору для получения выхлопных газов с наиболее высокой температурой.

Далее во врезанном трубопроводе устанавливается автоматизированная шиберная задвижка 4, система управления работой которой настроена на поддержание температуры в отсеке с газовыми баллонами около плюс 25°С. Контроль за температурой в отсеке осуществляется посредством установленного датчика температуры (термопары) 5, связанного с системой управления (регулировки) открытия и закрытия шиберной задвижки 4.

После шиберной задвижки дополнительный трубопровод 3 разделяется через муфту 6 на ряд нагревательных трубопроводов 7, входящих впоследствии в отсек 1 с газовыми баллонами 2. Выхлопные газы, проходя через ряд нагревательных трубопроводов 7, обеспечат подогрев до необходимой температуры пространства отсека 1 с расположенными в нем газовыми баллонами 2.

Диаметр и количество нагревательных трубопроводов необходимо определять по месту в зависимости от наличия свободного объема каждого отдельно взятого отсека 1 с газовыми баллонами 2 того или иного технологического транспорта.

При выходе из отсека с газовыми баллонами ряд нагревательных трубопроводов объединяются посредством муфтового соединения 8 в один общий выходной трубопровод 9, который может являться как независимым трубопроводом для выхода выхлопных газов, так и может быть врезан в общую выхлопную систему транспортного средства.

Для обеспечения жесткого закрепления дополнительного выхлопного трубопровода 3, врезанного после выхлопного коллектора, а также общего выходного трубопровода 9, выходящего из отсека с газовыми баллонами, необходимо предусмотреть дополнительный механизм их закрепления к раме автотранспортного средства. Также для минимизации тепловых потерь в зимний период времени возможно дополнительно осуществить теплоизоляцию по всей длине «Каолиновой ватой» МКРР-130 с использованием обжимных хомутов.

Обеспечение теплоизоляции отсека с газовыми баллонами осуществляется посредством теплоизоляционного короба 10, сконструированного по типу «скорлупы». Теплоизоляционный короб по типу «скорлупы» представляет собой два элемента – правый 11 и левый 12, состоящих из листового металла с механически закрепленным на нем с внутренней стороны теплоизоляционным материалом 13 «Каолиновая вата». Два элемента – правый 11 и левый 12 теплоизоляционного короба 10 в процессе монтажа на отсек 1 с газовыми баллонами 2 плотно скрепляются между собой несколькими крепежными хомутами 14, обеспечивающими плотное прилегание обоих элементов, правого 11 и левого 12 теплоизоляционного короба 10 к отсеку 1 с газовыми баллонами 2. Теплоизоляционный короб 10 по типу «скорлупы» позволит обеспечить максимальную теплоизоляцию и оперативную возможность его установки и снятия с отсека 1 с газовыми баллонами 2 в случае монтажа, демонтажа газовых баллонов 2 для их последующего технического обслуживания и замены.

Теплоизоляционный материал «Каолиновая вата» МКРР-130, или по ГОСТ 23619–79 «Муллитокремнеземистый рулонный материал» с плотностью не более 130 кг/м3 обладает самым низким уровнем тепловой аккумуляции (по отношению к аналогам), сверхвысокой степенью шумовой изоляции и высокой эластичностью, что обеспечит плотное прилегание ко всем типам конструкций теплоизоляционных коробов 6. Инертен к агрессивным средам, обладает высокими электроизоляционными характеристиками, максимальная температура применения до 1150°С. Представлен в виде рулонов длиной 5–10 м, шириной до 700 мм и толщиной 20±5 мм.

2. Поддержание постоянной температуры природного газа в газовых баллонах с использованием электронагревателей гибких ленточных (ЭНГЛов).

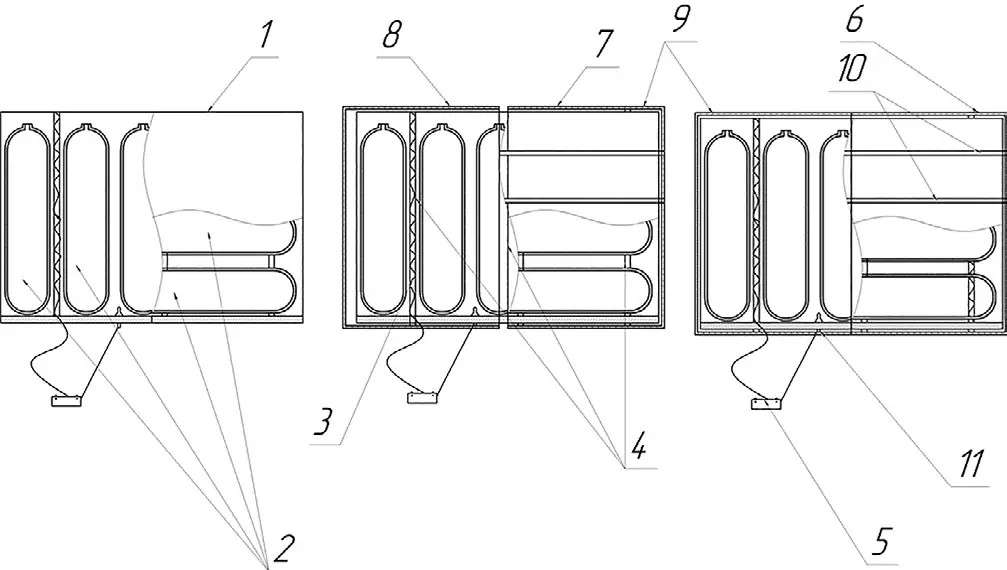

На рис. 2 на примере одной единицы технологического транспорта – Урал 4320 (вахтовка) – представлена схема поддержания в газовых баллонах постоянной температуры природного газа посредством электронагревателей гибких ленточных (ЭНГЛ) во внутреннем пространстве отсека 1 с газовыми баллонами 2.

Рис. 2 Способ поддержания посредством электронагревателей гибких ленточных температуры + 250С в отсеке с газовыми баллонами, расположенном за кабиной Урал 4320 (вахтовка)

Рис. 2 Способ поддержания посредством электронагревателей гибких ленточных температуры + 250С в отсеке с газовыми баллонами, расположенном за кабиной Урал 4320 (вахтовка)

Fig. 2 A method to maintain the temperature of + 250C in the gas cylinder compartment located behind the operator cabin of the Ural 4320 Bus Truck using flexible electric strip heaters

Следует отметить, что данное техническое решение (предложение) по поддержанию температуры природного газа в баллонах на уровне плюс 25°С аналогично рассмотренному ранее техническому решению (предложению) и отличается лишь тем, что в данном случае необходимая температура обеспечивается ЭНГЛами 3, работающими от 12 или 24 В (аккумуляторная батарея или генератор автомобильный) и имеющими взрывозащищенное исполнение и терморегулирование.

Способ обогрева баллонов основан на намотке ЭНГЛов 3 на каждый из нагревательных трубопроводов 4, расположенных внутри отсеков 1 с газовыми баллонами 2. ЭНГЛы определенной расчетом необходимой мощности подключаются к источнику питания 5 напряжением 12 или 24 В. ЭНГЛы 3, закрепленные на нагревательные трубопроводы 4, обеспечат подогрев до необходимой температуры до плюс 25°С пространство отсека 1 с расположенными в нем газовыми баллонами 2.

Обеспечение теплоизоляции осуществляется аналогично подходу, рассмотренному ранее, а именно посредством теплоизоляционного короба 6 сконструированного по типу «скорлупы». Диаметр и количество нагревательных трубопроводов 4 определяется по месту в зависимости от наличия свободного объема каждого отдельно взятого отсека 1 с газовыми баллонами 2 того или иного вида технологического транспорта.

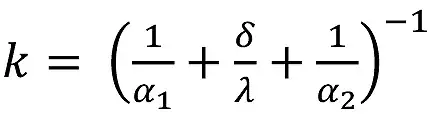

Теплоизоляционный короб 6 по типу «скорлупы» также представляет собой два элемента – правый 7 и левый 8, состоящих их листового металла с механически закрепленным на нем с внутренней стороны теплоизоляционным материалом 9 «Каолиновая вата». Два элемента – правый 7 и левый 8 теплоизоляционного короба 6 в процессе монтажа на отсек 1 с газовыми баллонами 2 плотно аналогично скрепляются между собой несколькими крепежными хомутами 10, обеспечивающими плотное прилегание обоих элементов, правого 7 и левого 8 теплоизоляционного короба 6 к отсеку 1 с газовыми баллонами 2. Контроль за температурой в отсеке 1 с газовыми баллонами 2 осуществляется посредством установленного в отсеке датчика температуры (термопары) 11, связанной с системой управления подачи электропитания на ЭНГЛы. Это обеспечивает возможность необходимой регулировки температуры плюс 25°С в отсеке 1 с газовыми баллонами 2. Расчет необходимой тепловой мощности для компенсации потерь в окружающую среду проводится по основному уравнению теплопередачи:

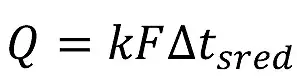

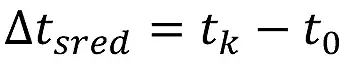

; (1)

; (1)

где Q – необходимая тепловая мощность, Вт; k – коэффициент теплопередачи, Вт/(м2·К); Δtsred – среднеарифметический температурный напор, К.

Средний температурный напор определяется как:

; (2)

; (2)

Коэффициент теплопередачи рассчитывается по формуле:

. (3)

. (3)

Несмотря на все преимущества вышеописанных технических решений (предложений), связанных с изменением конструкции технологического транспорта, вследствие использования выхлопных газов или электронагревателей гибких ленточных у эксплуатанта технологического транспорта может возникнуть ряд трудностей, связанных:

– с прохождением технического осмотра технологического транспорта, обусловленного изменением его конструкции, в том числе с некоторым увеличением габаритных размеров;

– с возможным снятием с гарантии завода-производителя технологического транспорта вследствие нарушения конструктива транспортного средства, а также в части способа монтажа и эксплуатации газобаллонного оборудования, установленного на нем;

– с дополнительными затратами ресурсов (человеческих, финансовых и т.д.) на модернизацию технологического транспорта, в том числе разработкой дополнительной конструкторской документации на изменение конструкции автотранспортных средств, в том числе новых.

3. Сепарация тяжелых углеводородов (С5-С7) перед стадией компримирования природного газа.

Опыт показывает, что если после осушки природного газа до температуры точки росы минус 60°С охладить природный газ до температуры конденсации тяжелых углеводородов (С5-С7) и подвергнуть сепарации (отделению) от газообразных компонентов, то внедрение предыдущих технических решений (предложений), а именно поддержания температуры КПГ в газовых баллонах на уровне плюс 25°С с использованием выхлопных газов ДВС и электронагревателей гибких ленточных, не имеет оснований.

Необходимо отметить, что отделение тяжелых углеводородов (С5-С7) является одной первой ступенью после осушки природного газа перед его ожижением, в частности при производстве сжиженного природного газа (СПГ). Сепарация (отделение) тяжелых углеводородов (С5-С7) происходит при температуре минус 80°С.

В работе [15] автор приводит анализ мирового уровня развития малотоннажного производства СПГ и показывает, что определяющими факторами при выборе технологии являются:

– низкие капитальные затраты;

– надежность;

– простота оборудования;

– модульность;

– максимально возможное использование стандартного оборудования.

Все многообразие технологий, используемых для сжижения природного газа, можно классифицировать по способу получения холода и виду рабочего тела следующим образом:

– циклы высокого давления с дросселированием и предварительным охлаждением (циклы Линда–Хэмпсона);

– циклы, использующие СХА (различные модификации цикла А.П. Клименко);

– турбодетандерные циклы с внешним азотным охлаждением и дросселированием (циклы Клода и обратный цикл Брайтона);

– турбодетандерные циклы, использующие ПГ в качестве хладагента.

Цикл высокого давления был предложен Гейландтом в начале ХХ в. Применение высокого давления (20 МПа) позволило использовать детандеры без теплоизоляции. Цикл Капицы (низкого давления) разработан для давления сжатия 0,6 МПа (детандер с теплоизоляцией). Понижать температуру перед детандером можно до тех пор, чтобы после расширения газ находился в состоянии сухого насыщенного пара.

Использование низкого давления позволило Капице применить в цикле сжатия турбомашины. Капица впервые разработал турбокомпрессор и турбодетандер с высоким адиабатным КПД = 0,8–0,9, турбодетандер работал в области, близкой к кривой насыщения.

Переход на низкое давление позволило Капице использовать в цикле вместо рекуператора регенератор, что позволило совместно с охлаждением газа проводить очистку и осушку газа от конденсирующихся примесей (Н2О, СО2). Цикл Клода занимает промежуточное положение между циклом Гейландта и Капицы. Этот цикл среднего давления 6,0 МПа.

Холодильные установки с замкнутым контуром газообразного однофазного рабочего тела, работающие по обратному циклу Брайтона, применяются на практике. Из всей гаммы присутствующих на мировом рынке технологий сжижения природного газа доминирующим является процесс с одним внешним холодильным циклом на смешанном холодильном агенте (СХА), запатентованный фирмой APCI (Air Products and Chemicals Inc.) под аббревиатурой SMR (Single mixed refrigerant).

В работе [16] отмечено, что удельные затраты электроэнергии, по технологии SMR составляют 0,504 кВт·ч/(кг СПГ) при степени термодинамического совершенства 0,375.

В работе [15] отмечено, что для установки сжижения природного газа, работающей по циклу Клода с внешним азотным охлаждением, увеличение изотермического КПД компрессора природного газа и циркуляционного компрессора азота ηiz2 с величины 0,6 до 0,65, а также при увеличении адиабатического КПД детандера ηs с 0,8 до 0,835 степень термодинамического совершенства увеличится с 0,267 до 0,33. При этом удельные затраты электроэнергии могут составлять 0,87 кВт·ч/(кг СПГ) [17].

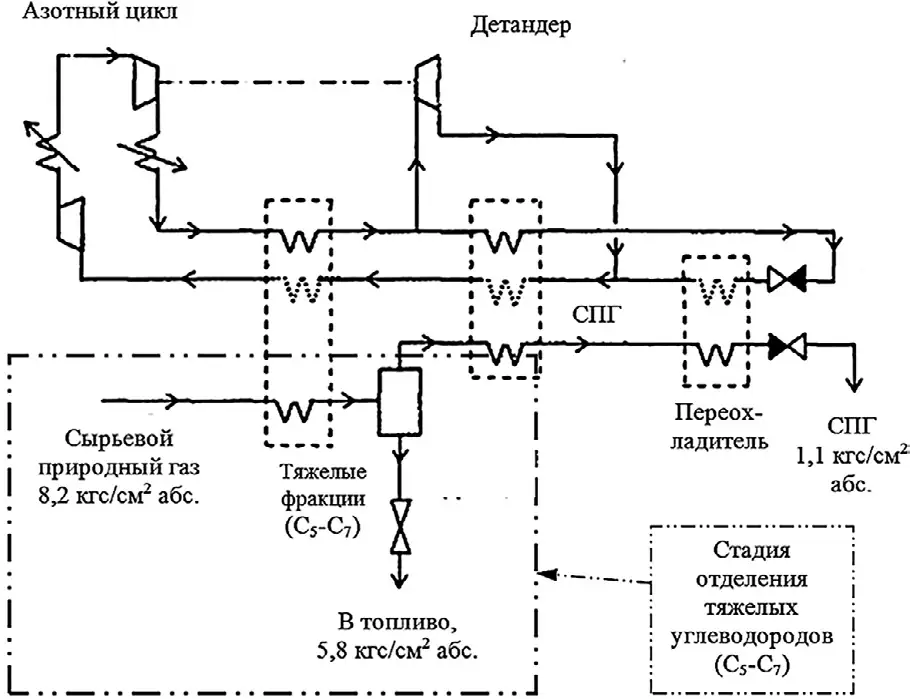

Для наглядного представления процесса конденсации и сепарации тяжелых углеводородов (С5-С7) далее приведена схема технологии именно получения СПГ, из которой возможно принять к использованию только технологию отделения тяжелых углеводородов (С5-С7) применительно к получению чистого (без присутствия тяжелых углеводородов) компримированного природного газа.

Рис. 3 Схема цикла с внешним азотным контуром охлаждения, расширением азота в турбодетандере и дросселированием

Рис. 3 Схема цикла с внешним азотным контуром охлаждения, расширением азота в турбодетандере и дросселированием

Fig. 3 A diagram of the cycle with an external nitrogen cooling circuit, nitrogen expansion inside the turboexpander and throttling

На рис. 3 представлена схема цикла с внешним азотным контуром охлаждения. Эта технология реализована фирмой Linde (Великобритания) в установках различной модификации производительностью 11,5 т/ч.

Здесь внешний азотный цикл является комбинированным с расширением большей части потока азота в детандере и меньшей – в дросселе. Энергия, генерируемая турбодетандером, используется для привода последней ступени компрессора. После первого теплообменника происходит отделение тяжелых углеводородов (тяжелых фракций С5-С7), содержащихся в сырьевом природном газе.

В свою очередь образовавшиеся отделённые тяжелые углеводороды (С5-С7), как видится, далее целесообразно направлять в сборник (хранилище), из которого они будут использоваться в качестве топлива для производства тепловой энергии, что достаточно актуально в условиях низких температур окружающей среды Якутии.

Таким образом, для достижения поставленной цели, связанной с созданием условий эффективной эксплуатации ГБО в условиях экстремально низких температур окружающей среды Якутии, возможно использование одной из ступеней выше представленной (рис. 3) установки производства СПГ для охлаждения природного газа до температуры минус 80°С при соответствующем давлении с целью отделения тяжелых углеводородов (С5-С7) при производстве компримированного природного газа для газомоторного технологического транспорта.

4. Уплотнительный и прокладочный материал для возможного использования в качестве резинотехнических изделий в технологических обвязках ГБО, установленного на технологическом транспорте.

Как показывает опыт эксплуатации технологического транспорта в условиях экстремально низких температур Якутии, к резинотехническим изделиям в технологических обвязках, используемых в газобаллонном оборудовании, должны предъявляться следующие технические требования.

Материалы: резинотехнические изделия, используемые в газобаллонном оборудовании, должны быть изготовлены из высококачественных материалов, которые обеспечивают хорошую химическую стойкость и устойчивость к воздействию компримированного природного газа. Для герметичности резиновых уплотнений и прокладок могут использоваться специальные материалы, такие как фторсодержащие резины, которые обеспечивают высокую газонепроницаемость и химическую стойкость.

Рабочее давление: резинотехнические изделия должны быть спроектированы и изготовлены с учетом максимального рабочего давления газобаллонного оборудования. В зависимости от конкретных условий использования это может варьироваться, но обычно максимальное рабочее давление составляет 200 бар.

Устойчивость к температуре: резинотехнические изделия должны быть устойчивы к широкому диапазону температур, чтобы обеспечить надежную работу оборудования в различных термобарических условиях эксплуатации.

Герметичность: резинотехнические изделия, такие как уплотнения и прокладки, должны обеспечивать герметичность газобаллонного оборудования. Это особенно важно при использовании компримированного природного газа во избежание утечек и для обеспечения безопасности и эффективности работы ГБО.

Сопротивление к истиранию и абразивному износу: резинотехнические изделия, изнашиваемые при контакте с другими поверхностями или материалами, должны быть достаточно прочными и устойчивыми к истиранию и абразивному износу.

Устойчивость к воздействию химически агрессивных сред: резинотехнические изделия должны быть устойчивы к воздействию химически агрессивных сред, таких как различные химические растворы или газы, с которыми может контактировать газобаллонное оборудование.

Надежность и долговечность: резинотехнические изделия и технологические обвязки должны быть спроектированы и изготовлены с учетом требований надежности и долговечности. Они должны быть способными выдерживать повторные циклы нагрузок и работать надежно и долго без значительного износа или повреждений.

Все эти требования должны учитываться при выборе, проектировании, изготовлении и эксплуатации резинотехнических изделий в технологических обвязках газобаллонного оборудования на технологическом транспорте, эксплуатирующемся в условиях экстремально низких температур окружающей среды.

Рассмотренная систематизация особенностей применения морозостойких резин на основе различных каучуков в качестве резинотехнических изделий и технологических обвязок, установленных на технологическом транспорте, оснащенном газобаллонным оборудованием и эксплуатирующемся в условиях экстремально низких температур окружающей среды, показала, что морозостойкость резин зависит прежде всего от типа применяемых для их изготовления каучуков (полярные и неполярные). Морозостойкость резин на основе неполярных каучуков определяется главным образом скоростью кристаллизации при отрицательных температурах. Морозостойкость резин из полярных каучуков – типом и содержанием полярных групп, а также их положением в структуре полимерной цепи.

Ингредиенты резиновых смесей, такие как наполнители, пластификаторы, компоненты вулканизующей системы, во многом влияют на морозостойкость резин. Таким образом, выявленные закономерности позволяют в максимальной степени прогнозировать свойства морозостойких резин на основе различных каучуков [18].

Проведенный анализ показал, что из морозостойких резин в качестве резинотехнических изделий в технологических обвязках, установленных на технологическом транспорте, оснащённом газобаллонным оборудованием и эксплуатирующемся в условиях экстремально низких температур, целесообразно использовать резину на основе фторсилоксановых каучуков (СКФТ-50) марок 51-1434 (температура эксплуатации до минус 55°С), 51-1570 и 51-1749 (температура эксплуатации до минус 70°С), ФС-55-1 и ФС55-2, предназначенные для работы при минус 60°С; ФС-55, ФС-55-3 – для работы до минус 55°С [18].

Фторопласт – один из наиболее известных видов пластмасс, обладающий уникальными свойствами, а именно: химической стойкостью; термостойкостью; низким коэффициентом трения; низкой поверхностной энергией; изоляционными свойствами; низкой плотностью. Как показал проведенный анализ, в качестве уплотнения разъемных соединений в технологических обвязках газобаллонного оборудования технологического транспорта, эксплуатирующегося в условиях экстремально низких температур, наиболее целесообразно использование фторопласта марки Ф-3 и Ф-4 в качестве прокладочного (уплотнительного) материала.

Заключение

1. Разработаны технические решения (предложения), направленные на создание условий эффективной эксплуатации газобаллонного оборудования в условиях экстремально низких температур окружающей среды Якутии и обеспечивающие штатную (безаварийную) работу двигателей внутреннего сгорания технологического транспорта, использующего компримированный природный газ в качестве моторного топлива.

2. Предложены схемные решения по обеспечению поддержания оптимальной температуры компримированного природного газа в газовых баллонах на уровне плюс 25°С с использованием выхлопных газов двигателей внутреннего сгорания технологического транспорта и электронагревателей гибких ленточных.

3. Рассмотрены возможные технологии сепарации (удаления) тяжелых углеводородов (С5-С7) перед стадией компримирования природного газа, использующегося на газомоторном технологическом транспорте в условиях экстремально низких температур окружающей среды Якутии.

4. Определены технические требования к резинотехническим изделиям в технологических обвязках газобаллонного оборудования на технологическом транспорте, эксплуатирующемся в условиях экстремально низких температур окружающей среды Якутии. Рекомендованы наиболее целесообразные к использованию марки морозостойких резин и прокладочного (уплотнительного) материала.

Список литературы

1. Акопова Г.С., Власенко Н.Л., Тетеревлев Р.В. Перспективы замены дизельного топлива природным газом на транспорте. Вести газовой науки. 2013;(2):56–62. Режим доступа: http://vesti-gas.ru/sites/default/files/attachments/56-62_vgn-ekologiya-2013-v33-2.pdf (дата обращения: 05.03.2024). Akopova G.S., Vlasenko N.L., Teterevlev R.V. Prospects for replacing diesel fuel with natural gas in transport. Vesti Gazovoi Nauki. 2013;(2):56–62. (In Russ.) Available at: http://vesti-gas.ru/sites/default/files/attachments/56-62_vgn-ekologiya-2013-v33-2.pdf (accessed: 05.03.2024).

2. Марков В.А., Поздняков Е.Ф., Шатров В.И. Природный газ как наиболее выгодное моторное топливо. Автомобильная промышленность. 2017;(1):11–15. Markov V.A., Pozdnyakov E.F., Shatrov V.I. Using natural gas as motor fuel. Avtomobilnaya Promyshlennost. 2017;(1):11–15. (In Russ.)

3. Бойченко С.В., Шкильнюк И.А., Черняк Л.Н., Макаренко Ю.С., Карелин Ю.В. Экологические аспекты использования моторных топлив. Энерготехнологии и ресурсосбережение. 2014;(5-6):35–44. Boichenko S.V., Shkilnyuk I.A., Chernyak L.N., Makarenko Yu.S., Karelin Yu.V. Ecological aspects of motor fuels use. Energotekhnologii i Resursosberezhenie. 2014;(5-6):35–44. (In Russ.)

4. Грязнов М.Б. Применение газомоторного топлива в Российской Федерации: проблемы и перспективы. Вестник финансового университета. 2013;(4):21–31. Gryaznov M.B. Use of natural-gas-based motor fuel in Russia: problems and prospects. Bulletin of the Financial University. 2013;(4):21–31. (In Russ.)

5. Дубов Г.М., Трухманов Д.С., Чегошев А.А., Нохрин С.А., Ельцов И.Е. Снижение техногенного воздействия на окружающую среду посредством использования альтернативных видов энергоносителей при эксплуатации тяжелых карьерных самосвалов. Горное оборудование и электромеханика. 2021;(5):19–28. https://doi.org/10.26730/1816-4528-2021-5-19-28 Dubov G.M., Trukhmanov D.S., Chegoshev A.A., Nokhrin S.A., Eltsov I.E. Reducing the anthropogenic impact on the environment by using alternative energy carriers when operating heavy dump trucks. Mining Equipment and Electromechanics. 2021;(5):19–28. (In Russ.) https://doi.org/10.26730/1816-4528-2021-5-19-28

6. Bogomolov A.R., Dubov G.M., Azikhanov S.S. Comparative analysis of the concentration of CO2, CO, CH, and O2 in the exhaust gases of BelAZ dump trucks that use liquefied natural gas as a motor fuel. Nexo Revista Científica. 2022;35(2):552–565. https://doi.org/10.5377/nexo.v35i02.14634

7. Хазин М.Л. Перевод карьерных самосвалов на газ в условиях Севера. Вестник Пермского национального исследовательского политехнического университета. Геология. Нефтегазовое и горное дело. 2019;19(1):56–72. https://doi.org/10.15593/2224-9923/2019.1.5 Khazin M.L. Converting of quarry tipper trucks to gas under the North conditions. Perm Journal of Petroleum and Mining Engineering. 2019;19(1):56–72. (In Russ.) https://doi.org/10.15593/2224-9923/2019.1.5

8. Тарасов П.И., Хазин М.Л., Фурзиков В.В. Факторы, предопределяющие выбор энергоносителя для силовых агрегатов горной и транспортной техники карьеров Якутии. Горная промышленность. 2017;(3):56–59. Tarasov P.I., Khazin M.L., Furzikov V.V. Factors determining the choice of energy source for power packs of mining and transport machinery of open pits in Yakutia. Russian Mining Industry. 2017;(3):56–59. (In Russ.)

9. Тарасов П.И., Хазин М.Л., Фурзиков В.В. Природный газ – перспективное моторное топливо карьерного автотранспорта для районов Севера. Горная промышленность. 2016;(6):51–61. Tarasov P.I., Khazin M.L., Furzikov V.V. Natural gas is a promising motor fuel for quarry vehicles in the North. Russian Mining Industry. 2016;(6):51–61. (In Russ.)

10. Кузнецов Д.В., Одаев Д.Г., Линьков Я.Е. Особенности выбора технологического автотранспорта для разработки глубоких карьеров Севера. Горный информационно-аналитический бюллетень. 2017;(5):54–65. Kuznetsov D.V., Odaev D.G., Linkov Ya.E. Peculiarities of technological motor transport selection used for deep north open pits operation. Mining Informational and Analytical Bulletin. 2017;(5):54–65. (In Russ.)

11. Сергель А.Н. Карьерные самосвалы БелАЗ на газовом топливе. Горная промышленность. 2019;(5):29–31. Sergel A.N. BelAZ mining dump trucks running on gas fuel. Russian Mining Industry. 2019;(5):29–31. (In Russ.)

12. Dubov G.M., Trukhmanov D.S., Nokhrin S.A., Sergel A.N. Method for installing cryogenic fuel tanks on the deck of BelAZ 7513 mining dump truck. E3S Web of Conferences. 2020;174:03016. https://doi.org/10.1051/e3sconf/202017403016

13. Сергель А.Н. Карьерные самосвалы на газовом топливе. Золото и технологии. 2019;(4):92–95. Режим доступа: https://zolteh.ru/tekhnika/karernye-samosvaly-na-gazovom-toplive/ (дата обращения: 05.03.2024). Sergel A.N. Mining dump trucks running on gas fuel. Zoloto i Tekhnologii. 2019;(4):92–95. (In Russ.) Available at: https://zolteh.ru/tekhnika/karernye-samosvaly-na-gazovom-toplive/ (accessed: 05.03.2024).

14. Дубов Г.М., Богомолов А.Р., Дворовенко И.В., Азиханов С.С., Зырянов И.В., Слепцова Е.В. и др. Исследование компонентного состава компримированного природного газа при переменных термобарических условиях его применения в качестве моторного топлива на технологическом транспорте АК «АЛРОСА» в условиях Якутии. Техника и технология горного дела. 2024;(1) (В печати). Dubov G.M., Bogomolov A.R., Dvorovenko I.V., Azikhanov S.S., Zyryanov I.V., Sleptsova E.V. et al. Study of the component composition of compressed natural gas under variable thermobaric conditions of its use as motor fuel on technological transport of JSC “ALROSA” in the conditions of Yakutia. Journal of Mining and Geotechnical Engineering. 2024;(1) (In press) (In Russ.)

15. Семенов В.Ю. Разработка и исследование высокоэффективных малотоннажных установок сжижения природного газа: дис. ... д-ра техн. наук. М.; 2016. 331 с.

16. Архаров А.М., Семенов В.Ю., Лихачева Н.И. Исследование эффективных малотоннажных установок сжижения природного газа. Инженерный журнал: наука и инновации. 2017;(4):10. https://doi.org/10.18698/2308-6033-2017-4-1604 Arharov A.M., Semenov V.Yu., Likhacheva N.I. Studying efficient small-scale natural gas liquefaction plants. Engineering Journal: Science and Innovation. 2017;(4):10. (In Russ.) https://doi.org/10.18698/2308-6033-2017-4-1604

17. Архаров А.М., Семенов В.Ю., Малахов С.Б., Левдик Г.Н., Прокшин М.Ю. Развитие технологии сжиженного природного газа в Московском регионе. Вестник Московского государственного технического университета им. Н.Э. Баумана. Серия Машиностроение. 2010;(S1):214–229. Arkharov A.M., Semenov V.Yu., Malakhov S.B., Levdik G.N., Prokshin M.Yu. Development of liquefied natural gas technology in the Moscow region. Herald of the Bauman Moscow State Technical University. Series Mechanical Engineering. 2010;(S1):214–229. (In Russ.)

18. Чайкун А.М., Елисеев О.А., Наумов И.С., Венедиктова М.А. Особенности морозостойких резин на основе различных каучуков. Труды ВИАМ. 2013;(12):4. Режим доступа: http://viam-works.ru/ru/articles?art_id=640 (дата обращения: 05.03.2024). Chaykun A.M., Eliseev O.A., Naumov I.S., Venediktova M.A. Features of cold-resistant curing rubber compounds on the basis of different rubbers. Trudy VIAM. 2013;(12):4. (In Russ.) Available at: http://viam-works.ru/ru/articles?art_id=640 (accessed: 05.03.2024).