Оценка нагрузок приводов рабочего оборудования карьерного экскаватора (часть 1)

Е.И. Шешукова, Д.А. Шибанов, С.Л. Иванов, Е.С. Недашковская

Е.И. Шешукова, Д.А. Шибанов, С.Л. Иванов, Е.С. Недашковская

Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация

Горная Промышленность №3 / 2024 стр. 143-148

Резюме: Одной из главных задач при проведении открытых работ, обеспечивающих заданный уровень готовности горного оборудования, является проведение своевременного и качественного технического обслуживания и ремонта в частности карьерных экскаваторов. Наиболее нагруженными являются приводы подъема и напора рабочего оборудования экскаватора, что значительно повышает риски отказов их элементов. Адекватная оценка нагруженности этих приводов на основе анализа изменения действующих токов и напряжений их двигателей позволяет скорректировать периодичность работ по техническому обслуживанию. В процессе исследования в рамках рабочего цикла равного 26,75 с получены характерные точки трех укрупненных рабочих процессов: копания; поворота платформы с одновременным перемещением ковша из верхней точки траектории в точку разгрузки; реверса механизма поворота платформы с возвращением и позиционированием рабочего оборудования в исходное положение. На основе оценки построения плана положений механизма рабочего оборудования экскаватора ЭКГ-18Р и учета движущих сил и сил сопротивления движению в рамках рабочего цикла определено изменение усилий в канатах подъемной лебедки экскаватора. Проведенный анализ полученных значений усилия в канатах подъемной лебедки при трех линейных траекториях копания при углах наклона последней 60, 70 и 80° показал, что наименьшие усилия в канате подъемной лебедки возникают при крайней ближней траектории с углом 60°. Полученные данные позволят не только выбрать рациональную траекторию и угол отработки уступа, но и скорректировать периодичность работ по техническому обслуживанию согласно фактической наработке приводов подъема, напора и хода.

Ключевые слова: карьерный экскаватор, рабочий цикл экскаватора, усилия в канатах подъемной лебедки, двигатель подъема, траектория копания, траектория движения рабочего органа экскаватора

Для цитирования: Шешукова Е.И., Шибанов Д.А., Иванов С.Л., Недашковская Е.С. Оценка нагрузок приводов рабочего оборудования карьерного экскаватора (часть 1). Горная промышленность. 2024;(3):143–148. https://doi.org/10.30686/1609-9192-2024-3-143-148

Информация о статье

Поступила в редакцию: 09.04.2024

Поступила после рецензирования: 13.05.2024

Принята к публикации: 19.05.2024

Информация об авторах

Шешукова Екатерина Игоревна – аспирант кафедры машиностроения, Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация

Шибанов Даниил Александрович – кандидат технических наук, доцент кафедры машиностроения, Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация

Иванов Сергей Леонидович – доктор технических наук, профессор кафедры машиностроения, Санкт-Петербургский горный университет императрицы Екатерины II, г. СанктПетербург, Российская Федерация; https://orcid.org/0000-0002-7014-2464; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Недашковская Евгения Сергеевна – аспирант кафедры машиностроения, Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация

Введение

Экскаватор является неотъемлемым объектом в процессе добычи полезных ископаемых открытым способом [1; 2]. Как любой объект горного производства в процессе своей работы он подвержен деградационным процессам, а перегрузки способны вызвать внезапный отказ, что в свою очередь приведет к простою.

Предотвращение аварийных простоев обеспечивается качественным и своевременным проведением технического обслуживания и ремонта [3–5]. Повысить качество этих работ, снизить риск отказов возможно внедрением в практику имитационных моделей, автоматизированного управления, цифровых технологий и т.д. [6; 7], для чего необходимо установление взаимосвязи нагруженности главных приводов экскаватора и влияющих на эффективность работы факторов, включая геотехнологические схемы отработки забоя [8; 9].

Анализ отказов карьерных экскаваторов типа ЭКГ показал, что наиболее нагруженными и наименее отказоустойчивыми являются рабочее оборудование экскаватора, его приводы подъема и напора [10–12]. Режим работы последних характеризуется резкими колебаниями нагрузок, что обусловлено техническим состоянием экскаватора, качеством подготовки забоя и горной массы и организаций ведения горных работ, эргатическими, горно-геологическими, горнотехническими и климатическими факторами [13; 14].

Методология

Чтобы повысить однородность полученных при наблюдениях данных целесообразно сымитировать процесс, например, на стенде, детерминированно меняя необходимые условия эксплуатации. При этом важно, чтобы управление осуществлялось высококвалифицированным машинистом, а также фиксировать повторяемость циклов работы, обеспечивающих заданный уровень достоверности для оценки нагруженности приводов.

Для обеспечения указанных условий на стенде ООО «ИЗ-КАРТЭКС имени П.Г. Коробкова» были проведены серии экспериментов, включающие в себя 12-цикловые симуляции работы экскаватора ЭКГ-18Р для различных условий эксплуатации, включая базовые, которые обеспечивали минимизацию погрешности оценки характерных величин длительности цикла и его характерных точек при удовлетворительной повторяемости результатов [15; 16]. Проанализированные изменения значений напряжений двигателей подъема, напора и поворота позволили сформировать единый рабочий цикл экскаватора для следующих условий: работа выполнена машинистом 8-й категории, разрабатываемая порода III категории, горная масса без негабаритов, рабочая площадка горизонтальная, климатические и погодные условия – нормальные. Полученный таким образом цикл 26,75 с принят за базовый [17; 18]. На основе базового цикла определены характерные временные точки рабочих процессов.

Рабочий цикл экскаватора (26,75 с) включает в себя три укрупненных рабочих процесса: копание (0–10,25 с); поворот платформы с одновременным перемещением ковша из верхней точки траектории в точку разгрузки над самосвалом (10,25–15,0 с); реверс механизма поворота платформы с возвращением рабочего оборудования в исходное положение (15,0–26,75 с).

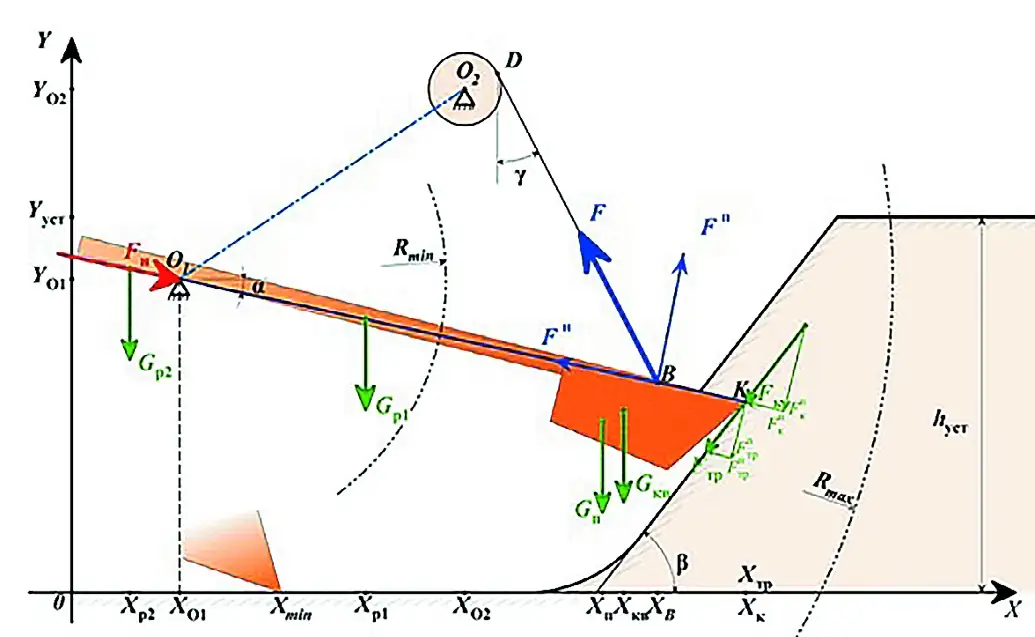

Загруженность механизмов подъема и напора определим теоретически, для чего представим загрузку рабочего оборудования в цикле схемой на рис. 1.

Рис. 1 Расчетная схема для оценки нагрузок рабочего оборудования экскаватора

Рис. 1 Расчетная схема для оценки нагрузок рабочего оборудования экскаватора

Fig. 1 Calculation scheme to assess the loads acting on the shovel's attachment

На величину подъемного усилия действует вес рабочего оборудования: части рукояти, находящиеся перед седловым подшипником Gр1 и за ним Gр2, а также вес ковша Gк. При осуществлении процесса копания (от 0 с до 10,25 с) экскаватор также преодолевает силы сопротивления копанию Fкоп и трения Fтр. От начала копания до момента разгрузки (от 0 с до 15 с) необходимо учитывать вес горной массы в ковше Gп. Этот вес при осуществлении процесса копания является переменной величиной, изменяющейся от нуля до максимума, максимальная величина которого определяется объемом ковша. На схеме (см. рис. 1) рабочее оборудование обозначено условной линией, проходящей через центр поворота О1 и точку копания K. Траектория копания выбрана в виде прямой, наклоненной к горизонту под углом и ограниченной предельной высотой уступа.

В качестве исходных данных приняты рабочие и габаритные размеры экскаватора: наибольшая эксплуатационная высота копания, радиус и высота разгрузки, длина рукояти и взаиморасположение седлового подшипника и подъемной лебедки. По этим значениям построен план положений механизма рабочего оборудования экскаватора ЭКГ-18Р с учетом характерных точек при копании, позиционировании под разгрузкой и при выгрузке с последующим возвратом ковша в исходное положение [19; 20].

При задании траектории движения рабочего оборудования в забое необходимо исключить образование навесов и козырьков, учитывать возможное наличие негабарита, минимизировать перемещение экскаватора в забое. Угол наклона траектории отработки забоя для III категории ориентировочно составляет 50–75°, но в некоторых работах для механических лопат рассматриваются углы до 90° [21].

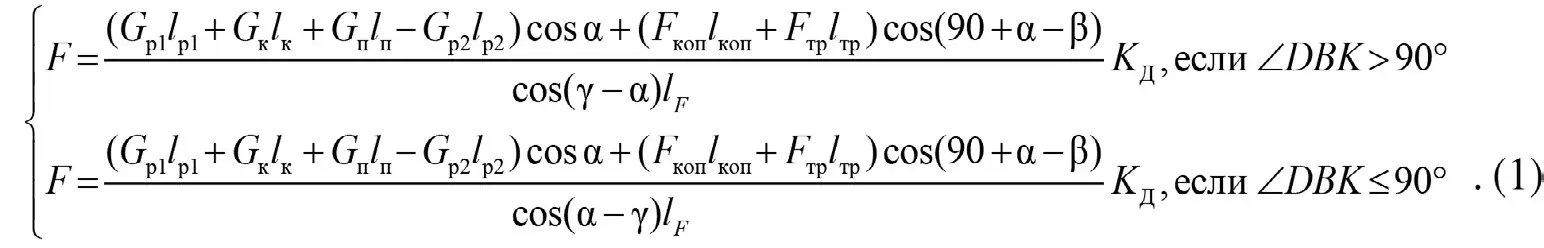

Составив уравнение моментов относительно точки поворота О1 и задавшись коэффициентом динамичности KД, равным 1,2 [22–24], усилием в канате, создаваемым подъемной лебедкой, канат которой закреплен в точке B, получим результирующее усилие F в канатах:

Здесь lр1, lк, lп, lр2, lкоп, lтр, lF – длины, определяемые через соответствующие значения оси абсцисс X (см. рис. 1) и соответствующие расстоянию между седловым подшипником и точками приложения сил Gр1, Gк, Gп, Gр2, Fкоп, Fтр, F соответственно; α – угол между положением оси рукояти и горизонталью; β – угол траектории отработки уступа; γ – угол между канатом и вертикалью.

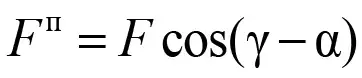

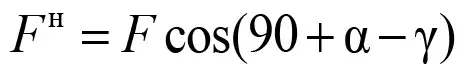

Сила в канатах подъемной лебедки F раскладывается на две составляющие: усилие подъема Fп, перпендикулярное условной оси, и осевое усилие Fн, направленное вдоль этой оси:

; (2)

; (2)

. (3)

. (3)

Определяющей в работе привода напора будет осевая составляющая усилия F как результирующая нагрузка, преодолеваемая механизмом подъема при работе экскаватора.

Результаты

В соответствии с планом положений продолжительность цикла работы экскаватора разбита на дискретное количество точек, которые соответствуют основным положениям рабочего органа экскаватора (высшая точка копания, точка разгрузки, начальное и конечное положения) и промежуточным положениям между ними. Для каждой точки определено время в цикле.

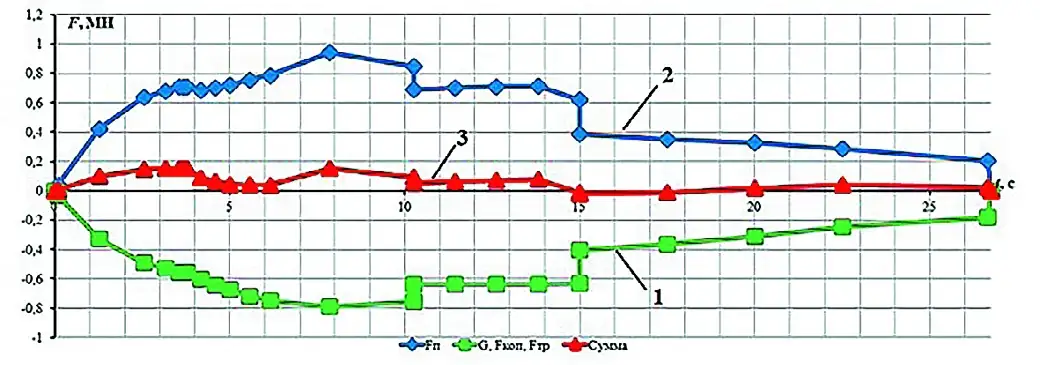

Согласно общей схеме и с учетом выражений (1) и (2) на рис. 2 показано изменение усилия подъема, необходимое для осуществления процесса копания, перемещения ковша в точку разгрузки и возвращения рабочего органа в исходное положение при траектории (максимально дальняя траектория) с углом наклона линейной траектории движения 60°.

Рис. 2 Изменение усилий Fп, создаваемых подъемной лебедкой экскаватора ЭКГ-18Р в цикле при угле 60° и высоте уступа, равной эксплуатационной

Рис. 2 Изменение усилий Fп, создаваемых подъемной лебедкой экскаватора ЭКГ-18Р в цикле при угле 60° и высоте уступа, равной эксплуатационной

Fig. 2 Changes in Fп forces created by the lifting winch of the EKG-18R mechanical shovel during a cycle at the angle of 60° and the bench height equal to the operational height

На рис. 2 зеленым цветом (линия 1) представлены суммарные усилия сопротивления (весовые составляющие, силы сопротивления копанию и сила трения). Синим цветом (линия 2) – усилие в канате, создаваемое лебедкой подъема, для преодоления сопротивлений (линия 1). Красным цветом (линия 3) – результирующая движущих сил и сопротивлений, отклонения которой от оси ординат являются не учтенными нами сопротивлениями. Подъемная составляющая усилия в канатах в процессе копания возрастает до достижения ковшом верхней бровки уступа. Здесь же (10,25 с) силы сопротивления копанию и трения обнуляются вследствие окончания процесса копания. Далее усилия незначительно меняются до точки разгрузки (15 с), где скачкообразно падают после разгрузки ковша с дальнейшим плавным снижением до возращения рабочего оборудования в исходное положение.

При сохранении выявленных тенденций изменения составляющих подъемного усилия Fп подъемной лебедки значения этого усилия в зависимости от угла наклона траектории и расположения траектории по глубине забоя будут меняться. Ниже представлены результаты изменения усилий в трех разных траекториях движения при углах откоса 60, 70 и 80°. Крайняя ближняя траектория (ТБ) ограничена минимально возможным выдвижением рукояти, крайняя дальняя (ТД), выбранная максимально возможным выдвижением рукояти с учетом наибольшей высоты копания, средняя (ТС) – середина между двумя крайними.

Обсуждение результатов

Выбраны восемь характерных точек, позиции которых в табл. 1 соответствуют времени в цикле, для анализа изменения усилия в функции выбранной траектории. Найдены величины изменения подъемной составляющей Fп усилия в канатах подъемной лебедки для различных положений и углов наклона траектории. Базовым значением выбрано усилие в точке разгрузки (15 с), которое одинаково для всех траекторий и равно 342287 Н.

Таблица 1 Относительная величина суммарного усилия в канатах подъемной лебедки для заданной траектории

Table 1 Relative value of the total force in the lifting winch ropes for a given path

Для траектории движения ковша с углом ее наклона относительно горизонтали 60° при уменьшении расстояния между экскаватором и отрабатываемым уступом усилие уменьшается для всех рассматриваемых точек.

Для угла наклона 70° в точке 5, когда канат перпендикулярен основной оси, при уменьшении расстояния характерно сначала уменьшение усилия на 13,5%, а затем увеличение на 20,5% относительно базового показателя. Также в начале копания (3,76) усилие при уменьшении расстояния увеличивается на 9,1%. Остальные точки имеют одинаковые тенденции изменения усилия, как при угле 60°.

Для угла наклона 80° в начале копания (3,76) для траектории ТБ характерно увеличение нагрузки на 21,2% по сравнению с траекторией ТД, однако при средней траектории в этой точке нагрузка уменьшается на 22,4%. Характер изменения усилия в других точках аналогичен углу 70°.

Заключение

При суммировании полученных соотношений всех точек для каждой траектории выявлено, что наименьшие усилия для составляющей подъема возникают при крайней ближней траектории с углом 60°.

Помимо этого, при расчете максимально отрабатываемой площади уступа экскаватором с одного установа было выявлено, что при угле отработки 80° машина способна осуществить выемку в 3,11 раза большую, чем при угле 60°, а при величине угла 70° эта величина составит лишь 2,27 раз.

Исходя из этого, зная изменение усилий в канатах подъемной лебедки при разных траекториях движения ковша или углах ее наклона, возможно корректировать периодичность работ технического обслуживания и ремонта согласно фактической наработке даже при базовых условиях эксплуатации. Корректировка этих сроков будет способствовать как снижению рисков отказов оборудования, так и рациональному использованию ресурса механизма хода экскаватора.

Необходимы дальнейшее исследование усилий напорной составляющей, проведение совместного анализа для выявления закономерностей взаимовлияния двигателей приводов и напора экскаватора. Данные вопросы будут рассмотрены во второй части статьи.

Список литературы

1. Макаров В.Н., Анистратов К.Ю. Достижение наивысших рекордных показателей месячной производительности экскаваторов ЭКГ-18 на разрезах ЗАО «Стройсервис». Уголь. 2019;(1):20–26. https://doi.org/10.18796/0041-5790-2019-1-20-26 Makarov V.N., Anistratov K.Yu. Achievement of the highest record indicators of the monthly production of ekg-18 excavators at open-pit mines of “Stroyservice” JSC. Ugol’. 2019;(1):20–26. (In Russ.) https://doi.org/10.18796/0041-5790-2019-1-20-26

2. Иванова П.В., Асонов С.А., Иванов С.Л., Кувшинкин С.Ю. Анализ структуры и надежности современного парка карьерных экскаваторов. Горный информационно-аналитический бюллетень. 2017;(7):51–57. Режим доступа: https://giabonline.ru/files/Data/2017/7/51_57_7_2017.pdf (дата обращения: 06.03.2024). Ivanova P.V., Asonov S.A., Ivanov S.L., Kuvshinkin S.Yu. Analysis of structure and reliability of modern fleet of mine shovels. Mining Informational and Analytical Bulletin. 2017;(7):51–57. (In Russ.) Available at: https://giab-online.ru/files/ Data/2017/7/51_57_7_2017.pdf (accessed: 06.03.2024).

3. Корогодин А.С., Иванов С.Л. Техническое обслуживание и ремонт цапф барабанной мельницы плавучего комплекса горного оборудования. Устойчивое развитие горных территорий. 2023;15(3):760–770. https://doi.org/10.21177/1998-4502-2023-15-3-760-770 Korogodin A.S., Ivanov S.L. Maintenance and repair of drum mill trunnions of a floating mining equipment complex. Sustainable Development of Mountain Territories. 2023;15(3):760–770. (In Russ.) https://doi.org/10.21177/1998-4502-2023-15-3-760-770

4. Абдельвахаб А., Михайлов А.В. Влияние железорудной пыли на изнашивание поверхности штоков гидроцилиндров карьерного экскаватора. Горный информационно-аналитический бюллетень. 2023;(11-1):5–23. Abdelwahab A., Mikhailov A.V. Iron ore dust influence on the wear surface of quarry excavator hydraulic cylinder rods. Mining Informational and Analytical Bulletin. 2023;(11-1):5–23. (In Russ.)

5. Назарычев А.Н., Дяченок Г.В., Сычев Ю.А. Исследование надежности тягового электропривода карьерных самосвалов на основе анализа отказов его функциональных узлов. Записки Горного института. 2023;261:363–373. Режим доступа: https://pmi.spmi.ru/pmi/article/view/16189 (дата обращения: 06.03.2024). Nazarychev A.N., Dyachenok G.V., Sychev Y.A. A reliability study of the traction drive system in haul trucks based on failure analysis of their functional parts. Journal of Mining Institute. 2023;261:363–373. (In Russ.) Available at: https://pmi.spmi.ru/pmi/article/view/16189 (accessed: 06.03.2024).

6. Gorlov I., Ivanov S., Knyazkina V., Iakupov D. Device for integrated diagnostics of mining machines triboelements. E3S Web of Conferences. 2021;326:00001. https://doi.org/10.1051/e3sconf/202132600001

7. Комиссаров А.П., Маслеников О.А., Набиуллин Р.Ш., Хорошавин С.А. Оценка степени противодействия двигателей приводов главных механизмов карьерного экскаватора. Горное оборудование и электромеханика. 2022;(6):10–16. https://doi.org/10.26730/1816-4528-2022-6-10-16 Komissarov A.P., Maslenikov O.A., Nabiullin R.S., Khoroshavin S.A. Assessment of the degree of counteraction of the drive motors of the main mechanisms of the quarry excavator. Mining Equipment and Electromechanics. 2022;(6):10–16. (In Russ.) https://doi.org/10.26730/1816-4528-2022-6-10-16

8. Лукашук О.А. Закономерности формирования режимных параметров главных механизмов карьерного экскаватора в процессе экскавации горных пород. Горное оборудование и электромеханика. 2019;(3):14–17. https://doi.org/10.26730/1816-4528-2019-3-14-17 Lukashuk O.A. Regularities of forming the standard parameters of main mechanisms of open-pit excavator in the process of rock excavation. Mining Equipment and Electromechanics. 2019;(3):14–17. (In Russ.) https://doi.org/10.26730/1816-4528-2019-3-14-17

9. Костыгова Д.М., Казунин Д.В. Математическое моделирование электрических систем карьерного экскаватора в режиме реального времени. Вестник Санкт-Петербургского университета. Прикладная математика. Информатика. Процессы управления. 2017;13(1):81–90. https://doi.org/10.21638/11701/spbu10.2017.108 Kostygova D.M., Kazunin D.V. Mathematical real time model of mining excavator electrical systems. Vestnik of St Petersburg University. Applied Mathematics. Computer Science. Control Processes. 2017;13(1):81–90. (In Russ.) https://doi.org/10.21638/11701/spbu10.2017.108

10. Лукашук О.А., Летнев К.Ю., Лукашук М.Д. Идентификация положения ковша карьерного экскаватора в забое. Актуальные проблемы повышения эффективности и безопасности эксплуатации горношахтного и нефтепромыслового оборудования. 2019;1:14–20. Lukashuk O.A., Letnev K.Y., Lukashuk M.D. Location of open-pit excavator bucket in a pit. Aktualnye Problemy Povysheniya Effektivnosti i Bezopasnosti Ekspluatatsii Gornoshakhtnogo i Neftepromyslovogo Oborudovaniya. 2019;1:14–20. (In Russ.)

11. Якупов Д.Р., Мотяков Н.Ю., Иванова П.В., Иванов С.Л. Рабочее оборудование средств для экскавации полезных ископаемых. Горный информационно-аналитический бюллетень. 2021;(S10):3–17. https://doi.org/10.25018/0236_1493_2021_4_10_3 Iakupov D.R., Motyakov N.Yu., Ivanova P.V., Ivanov S.L. Working parts of means of minerals excavation. Mining Informational and Analytical Bulletin. 2021;(S10):3–17. (In Russ.) https://doi.org/10.25018/0236_1493_2021_4_10_3

12. Iakupov D., Motyakov N., Ivanova P., Ivanov S. Working parts of means of minerals excavation. AIP Conference Proceedings. 2022;2456:030012. https://doi.org/10.1063/5.0074835

13. Комиссаров А.П., Набиуллин Р.Ш., Хорошавин С.А., Летнев К.Ю., Огорелков Д.А. Динамика главных механизмов карьерного экскаватора. Актуальные проблемы повышения эффективности и безопасности эксплуатации горношахтного и нефтепромыслового оборудования. 2021;1:8–14. Komissarov A.P., Nabiullin R.Sh., Horoshavin S.A., Letnev K.Yu., Ogorelkov D.A. Dynamics of the main mechanisms of the quarry excavator. Aktualnye Problemy Povysheniya Effektivnosti i Bezopasnosti Ekspluatatsii Gornoshakhtnogo i Neftepromyslovogo Oborudovaniya. 2021;1:8–14. (In Russ.)

14. Шибанов Д.А., Иванов С.Л., Шешукова Е.И., Недашковская Е.С. Эффективность функционирования карьерного экскаватора, как эргатической системы. Горный информационно-аналитический бюллетень. 2023;(11-1):144–158. Shibanov D.A., Ivanov S.L., Sheshukova E.I., Nedashkovskaya E.S. Efficiency of operation of a quarry excavator as an ergatic system. Mining Informational and Analytical Bulletin. 2023;(11-1):144–158. (In Russ.)

15. Анистратов К.Ю. Анализ эффективности применения экскаваторов УЗТМ-КАРТЭКС на карьерах. Горная промышленность. 2019;(5):20–24. Anistratov K.Yu. Analysis of the efficiency of application of UZTM-KARTEX excavators at quarries. Russian Mining Industry. 2019;(5):20–24. (In Russ.)

16. Костыгова Д.М., Емельянов А.А. Имитационное моделирование карьерного экскаватора ЭКГ-18Р производства ООО «ИЗКАРТЭКС» в тренажере подготовки машинистов. Горный информационно-аналитический бюллетень. 2017;(S23):177– 184. https://doi.org/10.25018/0236-1493-2017-10-23-177-184 Kostygova D.M., Emelyanov A.A. Imitation modeling of the EKG-18R mining excavator manufactured by IZ-KARTEX in the operator training simulator. Mining Informational and Analytical Bulletin. 2017;(S23):177–184. (In Russ.) https://doi.org/10.25018/0236-1493-2017-10-23-177-184

17. Шибанов Д.А., Иванов С.Л., Емельянов А.А., Пумпур Е.В. Оценка показателей работоспособности карьерных экскаваторов в реальных условиях эксплуатации. Горный информационно-аналитический бюллетень. 2020;(10):86–94. https:// doi.org/10.25018/0236-1493-2020-10-0-86-94 Shibanov D.A., Ivanov S.L., Yemelyanov A.A., Pumpur E.V. Evaluation of working efficiency of open pit shovels in real operating conditions. Mining Informational and Analytical Bulletin. 2020;(10):86–94. (In Russ.) https://doi.org/10.25018/0236-1493-2020-10-0-86-94

18. Великанов В.С. Прогнозирование нагруженности рабочего оборудования карьерного экскаватора по нечетко-логистической модели. Записки Горного института. 2020;241:29–36. https://doi.org/10.31897/PMI.2020.1.29 Velikanov V.S. Mining excavator working equipment load forecasting according to a fuzzy-logistic model. Journal of Mining Institute. 2020;241:29–36. https://doi.org/10.31897/PMI.2020.1.29

19. Кувшинкин С.Ю. Определение геометрических параметров при расчете основных приводов карьерных экскаваторов. Записки Горного института. 2004;157:37–40. Режим доступа: https://pmi.spmi.ru/pmi/article/view/8864/6789 (дата обращения: 06.03.2024). Kuvshinkin S.Y. Determination of geometric parameters when calculating the main drives of mining shovels. Journal of Mining Institute. 2004;157:37–40. (In Russ.) Available at: https://pmi.spmi.ru/pmi/article/view/8864/6789 (accessed: 06.03.2024).

20. Мещеряков В.А., Летопольский А.Б., Тетерина И.А., Николаев Д.И. Программный продукт для определения положения и визуализации рабочего оборудования одноковшового экскаватора. Известия Тульского государственного университета. Технические науки. 2023;(8):596–601. Meshcheryakov V.A., Letopolsky A.B., Teterina I.A., Nikolaev D.I. Software product for determination of the position and visualization of the working equipment of a single bucket excavator. Izvestiya Tulskogo Gosudarstvennogo Universiteta. Tekhnicheskie Nauki. 2023;(8):596–601. (In Russ.)

21. Галустьян Э.Л. Технологические аспекты проблемы оптимизации углов наклона бортов карьеров. Горный информационно-аналитический бюллетень. 1999;(2):222–227. Galustyan E.L. Technological aspects of the problem of optimizing the angles of inclination of quarry sides. Mining Informational and Analytical Bulletin. 1999;(2):222–227. (In Russ.)

22. Касьянов П.А., Шестаков В.С., Захаров А.А. Расчет усилий в подъемных канатах карьерного экскаватора «прямая лопата». В кн.: Технологическое оборудование для горной и нефтегазовой промышленности : сборник трудов 15-й Международной научно-технической конференции, г. Екатеринбург, 20–21 апр. 2017 г. Екатеринбург: Уральский государственный горный университет; 2017. С. 283–286.

23. Волков Д.П. Динамика и прочность одноковшовых экскаваторов. М.: Машиностроение; 1965. 463 с.

24. Иов И.А., Долгих Е.С., Иов А.А. Управление динамическим состоянием исполнительных механизмов экскаваторов. Иркутск : Изд-во ИРНИТУ; 2022. 194 с.