Оценка нагрузок приводов рабочего оборудования карьерного экскаватора (часть 2)

Е.И. Шешукова, Д.А. Шибанов, С.Л. Иванов, П.В. Шишкин

Е.И. Шешукова, Д.А. Шибанов, С.Л. Иванов, П.В. Шишкин

Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация

Горная Промышленность №4 / 2024 стр.108-114

Резюме: Оценка нагруженности приводов подъема и напора рабочего оборудования карьерного экскаватора позволяет сделать вывод о рациональной траектории движения ковша с точки зрения интенсивности расходования ими ресурса. В первой части статьи определены усилия в канатах подъемной лебедки при углах наклона прямолинейных траекторий движения ковша относительно горизонта в 60, 70 и 80°. Установлено, что усилие подъема напрямую влияет на усилие напора, необходимое для обеспечения процесса экскавации. В статье проведен анализ изменения напорных составляющих и найдены значения усилий напорного механизма в основных и промежуточных положениях рабочего органа, а также характер изменения данной величины. Найдены значения напорного усилия для рассматриваемых траекторий движения ковша при отработке уступа, сделан вывод, что наименьшие усилия имеют место при крайней ближней траектории с углом наклона 80 и 70°. Определена взаимосвязь подъема и напора на основе значений крутящих моментов двигателей соответствующих приводов экскаватора. Проведен комплексный анализ работы приводов рабочего оборудования экскаватора, результаты которого позволили определить базовые значения работы двигателя подъема и напора за цикл для дальнейшей корректировки периодичности работ технического обслуживания и ремонта.

Ключевые слова: карьерный экскаватор, рабочий цикл экскаватора, усилия в канатах подъемной лебедки, двигатель подъема, двигатель напора, траектория копания, траектория движения рабочего органа экскаватора

Для цитирования: Шешукова Е.И., Шибанов Д.А., Иванов С.Л., Шишкин П.В. Оценка нагрузок приводов рабочего оборудования карьерного экскаватора (часть 2). Горная промышленность. 2024;(4):108–114. https://doi.org/10.30686/1609-9192-2024-4-108-114

Информация о статье

Поступила в редакцию: 02.06.2024

Поступила после рецензирования: 04.07.2024

Принята к публикации: 15.07.2024

Информация об авторах

Шешукова Екатерина Игоревна – аспирант кафедры машиностроения, Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Шибанов Даниил Александрович – кандидат технических наук, доцент кафедры машиностроения, Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация

Иванов Сергей Леонидович – доктор технических наук, профессор кафедры машиностроения, Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация; https://orcid.org/0000-0002-7014-2464; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Шишкин Павел Витальевич – кандидат технических наук, доцент кафедры транспортно-технологических процессов и машин, Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация

Введение

Рабочее оборудование экскаватора представляет собой двухзвенный механизм (рукоять с ковшом и седловой подшипник) со степенью подвижности равной двум, что предполагает наличие двух приводов для придания ковшу детерминированного положения в зависимости от выбранной траектории его движения в цикле функционирования экскаватора [1–3].

В первой части статьи были определены характерные точки рабочего цикла экскаватора ЭКГ-18Р для базовых условий эксплуатации (управление экскаватором осуществлялось машинистом 8-го разряда, разрабатываемая порода III категории, горная масса без негабаритов, рабочая площадка горизонтальная, климатические и погодные условия – нормальные) [4–6]. Проанализирован план положений рабочего оборудования экскаватора и определены движущие силы и силы сопротивлений [7–9]. На основе этих данных определены изменения усилия в канатах подъемной лебедки для движения ковша при отработке уступа при углах наклона прямолинейных траекторий движения ковша относительно горизонта в 60, 70 и 80° для трех их положений (крайней ближней (ТБ), средней (ТС) и крайней дальней (ТД) от точки стояния экскаватора) [10–12]. Определено, что наименьшие усилия имеют место при крайнем ближнем положении (ТБ) с углом 60° [13].

Вместе с этим при работе лебедки подъема под действием усилия подъема, вектор которого нормально расположен к оси рабочего оборудования, не только преодолеваются усилия, необходимые для: экскавации породы, сил веса рабочего оборудования и породы, инерционные составляющие последних, но также формируется осевая составляющая, напрямую определяющая загрузку механизма напора. Соотношение нормальной и осевой составляющих в точке крепления каната подъемной лебедки к ковшу определяется углами наклона рабочего оборудования к горизонту и отклонением расположения системы канатов подъемной лебедки от вертикали.

Механизмы подъема и напора работают совместно, при этом определяющим в формировании нагрузки напора является механизм подъема [14–16]. Усилие в подъемном механизме в процессе копания постепенно возрастает до достижения ковшом высшей точки копания, после чего плавно снижается за исключением точки окончания копания 10,25 с (из-за отсутствия сил сопротивления копанию и трения) и точки разгрузки 15 с (опорожнение ковша с учетом адгезии его материала) [17–19].

Для полного анализа нагруженности приводов рабочего оборудования необходимо применительно к приводу напора провести аналогичный представленному в первой части статьи анализ изменения усилий привода подъема [20–22]. На основе полученных данных по нагруженности при разных траекториях отработки уступа появляется возможность сделать вывод о рациональной траектории движения ковша с точки зрения интенсивности расходования ресурса приводов [23–25].

Методология

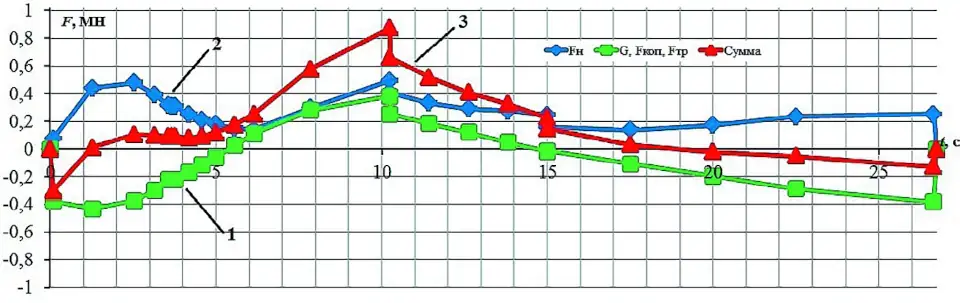

Для точек, соответствующих основным и промежуточным положениям рабочего органа экскаватора, найдено изменение напорных составляющих (рис. 1), необходимое для осуществления процесса копания, перемещения ковша в точку разгрузки и возвращения рабочего органа в исходное положение при крайней дальней (ТД) траектории с углом наклона 60° [26, 27].

Рис. 1 Изменение усилий Fн, создаваемых подъемной лебедкой экскаватора ЭКГ-18Р в цикле при угле 60° и высоте уступа, равной эксплуатационной

Рис. 1 Изменение усилий Fн, создаваемых подъемной лебедкой экскаватора ЭКГ-18Р в цикле при угле 60° и высоте уступа, равной эксплуатационной

Fig. 1 Changes in Fн forces created by the hoisting winch of the EKG-18R mechanical shovel during a cycle at the angle of 60° and the bench height equal to the operational height

Здесь зеленым цветом (линия 1) представлены суммарные усилия сопротивления (весовые составляющие, силы сопротивления копанию и сила трения), спроецированные на условную линию, проходящую через центр поворота и точку копания. Синим цветом (линия 2) – осевая составляющая усилия в канате, создаваемая лебедкой подъема. Красным цветом (линия 3) – результирующая движущих сил и сил сопротивления, отклонение которой от оси ординат указывает необходимую величину напора для осуществления рабочего цикла экскаватора.

При этом принято, что положительные значения – это усилие, направленное от забоя (втягивание рукояти). Суммарные усилия сопротивления в начале цикла имеют отрицательное значение, так как направлены в сторону забоя, затем в точке 5,5 с пересекают ось и становятся положительными, возрастая до момента достижения ковшом высшей точки копания (10,25 с). После чего контакт ковша с забоем прерывается, ковш опускают, позиционируя его под разгрузку. Вновь усилия после пересечения точки разгрузки (15 с) становятся отрицательными. Это обусловлено пересечением рукояти горизонтальной оси и изменением направления составляющих этого усилия в сторону от забоя. Осевая составляющая подъемного усилия в канате всегда положительна, так как ее вектор всегда направлен от забоя.

Результаты

В результате моделирования найдены величины изменения напорного усилия для различных положений и углов наклона траектории (табл. 1). Базовым значением выбрано усилие в точке разгрузки (15 с), которое одинаково для всех траекторий и равно 145 275 Н.

Таблица 1 Относительная величина напорного усилия

Table 1 Relative value of the crowding force

При увеличении расстояния между экскаватором и отрабатываемой траекторией характерно увеличение значений напорного усилия для всех точек, кроме точки 25 с, зависимость изменения значений которой связана со спецификой позиционирования ковша экскаватора. Для угла наклона 60° при изменении траектории от крайней ближней (ТБ) до крайней дальней (ТД) значения величин напорного усилия для рассматриваемых точек варьируются в диапазоне 0,5–2, для 70° – 0,7–4 и для 80° – 1–5,5.

При рассмотрении изменения усилия напора для угла наклона траектории движения ковша в 80° разброс усилий в зависимости от положения траектории относительно экскаватора составляет 5,5 раза (для точки 10,25(1) с), в то время как для угла 60° только 1,5 раза для той же точки. Однако при максимальных значениях в крайней дальней траектории (ТД) значение усилия при 80° меньше, чем при других углах.

Выявленные значения можно рассматривать как некоторые оценочные показатели, минимальная сумма которых соответствует экстремуму функции, коей является минимальное усилие, обеспечивающее экскавацию. Подводя итог данному анализу, можно констатировать, что минимальное усилие напора имеет место при крайней ближней траектории (ТБ) с углом наклона 80 и 70°.

Обсуждение

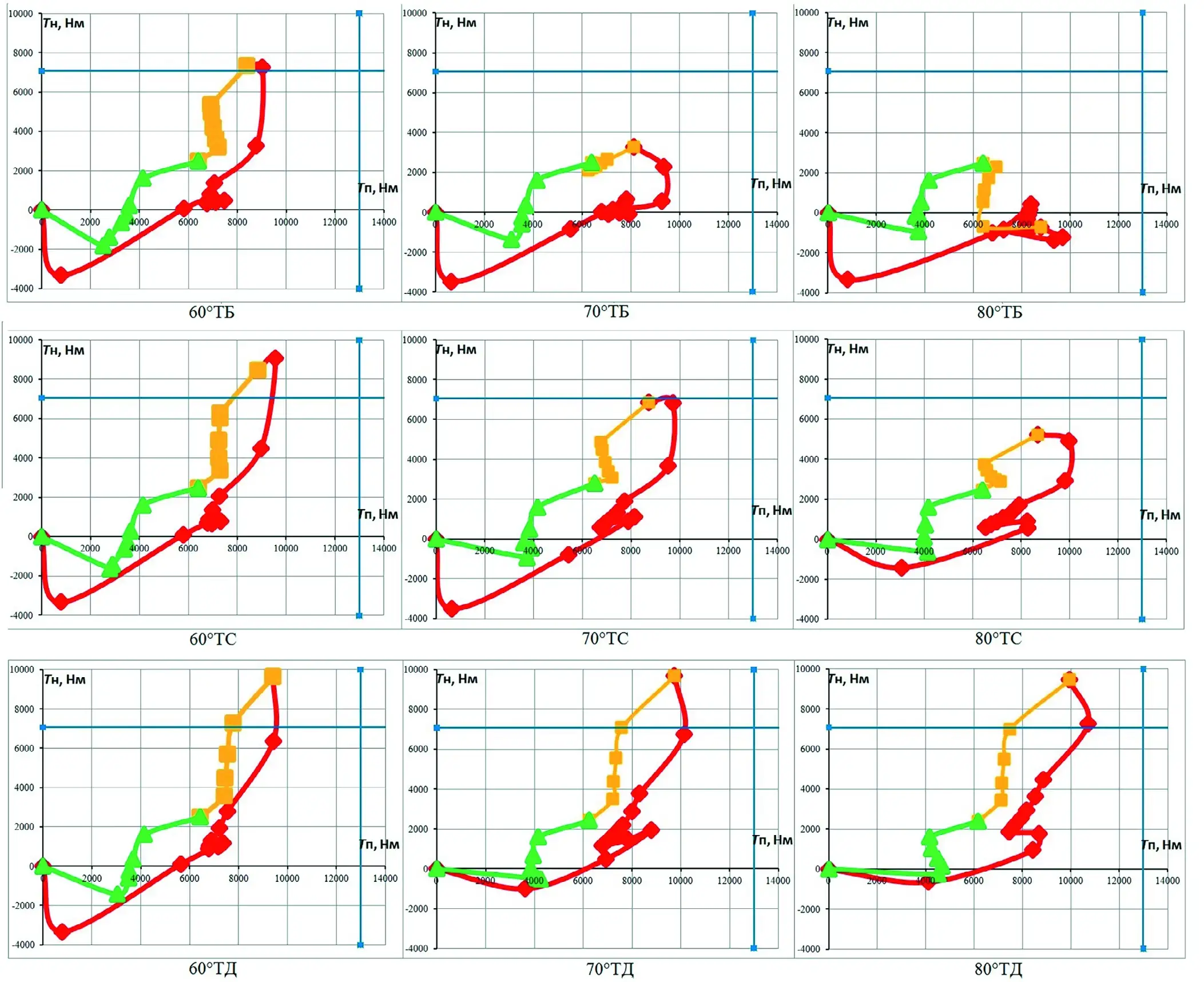

В зависимости от угла наклона и расположения траектории существенно меняется соотношение крутящих моментов двигателей подъема и напора [28, 29]. На рис. 2 представлена взаимосвязь крутящих моментов двигателя напора и одного из двигателей подъема в цикле работы экскаватора для рассматриваемых условий. Цикл начинается в точке начала координат, далее красным цветом обозначен процесс копания, желтым – перемещение ковша в точку разгрузки, зеленым – возвращение в исходное положение. Синие вертикальные и горизонтальные линии соответствуют значениям момента отсечки двигателей подъема и напора соответственно.

Рис. 2 Взаимосвязь подъема и напора в двигателях экскаватора ЭКГ- 18Р при разных траекториях отработки уступа

Рис. 2 Взаимосвязь подъема и напора в двигателях экскаватора ЭКГ- 18Р при разных траекториях отработки уступа

Fig. 2 The relationship between the hoisting and crowding forces in the EKG-18R mechanical shovel motors at various paths of bench development

Характер получившихся фигур во всех рассматриваемых случаях обладает очевидным подобием с характерными точками. Максимальный момент на двигателе подъема 10702 Нм развивается при крайней дальней траектории (ТД) и с углом 80° и на двигателе напора 9680 Нм при крайней дальней траектории (ТД) с углом 70°.

При увеличении расстояния между экскаватором и отрабатываемой траекторией значения крутящих моментов двигателей напора и подъема увеличиваются. В то же время при увеличении угла наклона траектории значения момента, развиваемого двигателем напора, в цикле уменьшаются, а на двигателе подъема возрастают.

Момент напора при крайнем дальнем положении при рассматриваемых углах отработки [30–32], а также при рассматриваемых положениях при угле отработки 60° достигает момента отсечки [33, 34]. Соответственно, работа приводов рабочего оборудования в этих положениях нежелательна [35, 36].

Заключение

При проведении комплексного анализа работы приводов рабочего оборудования определено, что при увеличении расстояния между экскаватором и отрабатываемой траекторией забоя работа, совершаемая двигателем подъема в цикле, снижается, а работа двигателя напора возрастает соответственно. Увеличение угла наклона траектории отработки забоя ведет к тому, что работа подъема возрастает, а напора – снижается при общей тенденции возрастания затраченной работы в цикле на экскавацию с увеличением угла наклона траектории движения ковша. При этом суммарная работа, совершаемая двигателями подъема и напора, минимальна при крайней ближней траектории (ТБ) (≈ 15700 кДж), а максимальная работа (≈ 17800 кДж) требуется при осуществлении крайней дальней траектории (ТД) с углом наклона в 60°.

На основании вышеизложенного в качестве базовых значений выбраны величины работы при средней траектории (ТС) отработки уступа с углом наклона 70° (для двигателя подъема 7500 кДж и двигателя напора 1500 кДж). Эти значения будут использованы как базовые для дальнейшей корректировки периодичности работ технического обслуживания и ремонта в других условиях эксплуатации, так как выявленные тенденции необходимо учитывать при планировании мероприятий технического обслуживания и ремонта экскаваторов.

Список литературы

1. Комиссаров А.П., Набиуллин Р.Ш., Хорошавин С.А., Летнев К.Ю., Огорелков Д.А. Динамика главных механизмов карьерного экскаватора. Актуальные проблемы повышения эффективности и безопасности эксплуатации горношахтного и нефтепромыслового оборудования. 2021;1:8–14. Komissarov A.P., Nabiullin R.Sh., Horoshavin S.A., Letnev K.Yu., Ogorelkov D.A. Dynamics of the main mechanisms of the quarry excavator. Aktualnye Problemy Povysheniya Effektivnosti i Bezopasnosti Ekspluatatsii Gornoshakhtnogo i Neftepromyslovogo Oborudovaniya. 2021;1:8–14. (In Russ.)

2. Васьков В.С. Теоретические основы построения уточненной математической модели процесса экскавации. Современные проблемы науки и образования. 2015;(1-1):156. Режим доступа: https://science-education.ru/ru/article/view?id=18209 (дата обращения: 27.05.2024). Vaskov V.S. Theoretical basis for building refined mathematical model of the process of excavation. Modern Problems of Science and Education. 2015;(1-1):156. (In Russ.) Available at: https://science-education.ru/ru/article/view?id=18209 (accessed: 27.05.2024).

3. Шибанов Д.А., Иванов С.Л., Шешукова Е.И., Недашковская Е.С. Эффективность функционирования карьерного экскаватора как эргатической системы. Горный информационно-аналитический бюллетень. 2023;(11-1):144–158. Shibanov D.A., Ivanov S.L., Sheshukova E.I., Nedashkovskaya E.S. Efficiency of operation of a quarry excavator as an ergatic system. Mining Informational and Analytical Bulletin. 2023;(11-1):144–158. (In Russ.)

4. Бессонов А.Е., Шибанов Д.А., Михайлов А.В., Шишкин П.В. Анализ уровня квалификации оператора карьерного электрического экскаватора по показателям наработки. Транспортное, горное и строительное машиностроение: наука и производство. 2023;(21):111–116. https://doi.org/10.26160/2658-3305-2023-21-111-116 Bessonov A.E., Shibanov D.A., Mikhailov A.V., Shishkin P.V. Analysis of the qualification level of the operator of a quarry electric excavator by operating time indicators. Transport, Mining and Construction Engineering: Science and Production. 2023;(21):111–116. (In Russ.) https://doi.org/10.26160/2658-3305-2023-21-111-116

5. Коршунов В.А., Павлович А.А., Бажуков А.А. Оценка сдвиговой прочности горных пород по трещинам на основе результатов испытаний образцов сферическими инденторами // Записки Горного института. 2023. Т. 262. С. 606-618. DOI: 10.31897/PMI.2023.16 Korshunov V.A., Pavlovich A.A., Bazhukov A.A. Estimation of shear strength of rock fractures based on the results of testing samples with spherical indenters // Notes of Mining Institute. 2023. Т. 262. С. 606-618. DOI: 10.31897/PMI.2023.16

6. Костыгова, Д. М., Емельянов А.А. Имитационное моделирование карьерного экскаватора ЭКГ-18Р производства ООО "ИЗ-КАРТЭКС" в тренажере подготовки машинистов / Д. М. Костыгова, А. А. Емельянов // Горный информационно-аналитический бюллетень (научно-технический журнал). – 2017. – № S23. – С. 177-184. – DOI 10.25018/02361493-2017-10-23-177-184 Kostygova, D. M., Emelyanov, A. A. Simulation modeling of the quarry excavator EKG-18R produced by LLC "IZ-KARTEX" in the simulator for training drivers / D. M. Kostygova, A. A. Emelyanov // Mining information and analytical bulletin (scientific and technical journal). - 2017. - № S23. - С. 177-184. - DOI 10.25018/0236-1493-2017-10-23-177-184

7. Доронин, С. В. Расчеты карьерных экскаваторов с неклассическими конструктивными схемами рабочего оборудования / С. В. Доронин, Ю. Ф. Филиппова // Физико-технические проблемы разработки полезных ископаемых. – 2016. – №3. – С. 95-103 Doronin, S. V. Calculations of quarry excavators with non-classical structural schemes of working equipment / S. V. Doronin, Y. F. Filippova // Physico-technical problems of mineral resources development. - 2016. - №3. - С. 95-103

8. Певзнер, Л. Д. Управление операцией черпания карьерного экскаватора-мехлопаты с применением нечеткой логики / Л. Д. Певзнер, С. Е. Бабаков // Уголь. – 2012. – №8(1037). – С. 64-67. Pevzner, L. D. Control of the scooping operation of the mining excavator-mehlopata with the use of fuzzy logic / L. D. Pevzner, S. E. Babakov // Ugol. - 2012. - № 8(1037). - С. 64-67

9. Махно Д.Е., Леоненко А.С., Авдеев А.Н. Принципы управления загрузкой приводов карьерных экскаваторов, обеспечивающие снижение вероятности хрупких разрушений конструкций. Известия высших учебных заведений. Горный журнал. 2011;(8):68–76. Makhno D.E., Leonenko A.S., Avdeev A.N. Principles of controlling the loading of quarry excavator drives, providing a reduction in the probability of brittle fractures of structures. Izvestiya vysshikh Uchebnykh Zavedenii. Gornyi Zhurnal. 2011;(8):68–76. (In Russ.)

10. Определение генерального угла наклона борта нижних горизонтов Качарского карьера для обеспечения его устойчивости / Р. О. Макатов, А. З. Сагдиев, А. С. Маликов, В. Н. Долгоносов // Студенческий вестник. – 2020. – №17-6(115). – С. 30-34 Determination of the general inclination angle of the lower horizons of the Kachar quarry to ensure its stability / R. O. Makatov, A. Z. Sagdiev, A. S. Malikov, V. N. Dolgonosov // Student Bulletin. - 2020. - №17-6(115). - С. 30-34. 11. Volokhov, A. V. Prognostic assessment of the stability of the quarry sides / A. V. Volokhov // XXI century. Technosphere safety. - 2021. Т. 6, №2(22). - С. 201-210. - DOI 10.21285/2500-1582-2021-2-201-210

11. Волохов А.В. Прогнозная оценка устойчивости бортов карьера. ХХI век. Техносферная безопасность. 2021;6(2):201– 210. https://doi.org/10.21285/2500-1582-2021-2-201-210 Volokhov A.V. Predictive assessment of the stability of quarry sides. XXI Century. Technosphere Safety. 2021;6(2):201–210. (In Russ.) https://doi.org/10.21285/2500-1582-2021-2-201-210

12. Лукашук, О. А. Идентификация положения ковша карьерного экскаватора в забое / О. А. Лукашук, К. Ю. Летнев, М. Д. Лукашук // Актуальные проблемы повышения эффективности и безопасности эксплуатации горношахтного и нефтепромыслового оборудования. – 2019. – Т. 1. – С. 14-20 Lukashuk, O. A. Identification of the position of the bucket of the quarry excavator in the face / O. A. Lukashuk, K. Y. Letnev, M. D. Lukashuk // Actual problems of improving the efficiency and safety of mining and oilfield equipment operation. - 2019. - Т. 1. - С. 14-20

3. Шешукова Е.И., Шибанов Д.А., Иванов С.Л., Недашковская Е.С. Оценка нагрузок приводов рабочего оборудования карьерного экскаватора (часть 1). Горная промышленность. 2024;(3):143–148. https://doi.org/10.30686/1609-9192-2024-3-143-148 Sheshukova E.I., Shibanov D.A., Ivanov S.L., Nedashkovskaya E.S. Assessment of loads acting on the working attachment of a mine shovel (Part 1). Russian Mining Industry. 2024;(3):143–148. (In Russ.) https://doi.org/10.30686/1609-9192-2024-3-143-148

14. Комиссаров А.П., Маслеников О.А., Набиуллин Р.Ш., Хорошавин С.А. Оценка степени противодействия двигателей приводов главных механизмов карьерного экскаватора. Горное оборудование и электромеханика. 2022;(6):10–16. https://doi.org/10.26730/1816-4528-2022-6-10-16 Komissarov A.P., Maslennikov O.A., Nabiullin R.S., Khoroshavin S.A. Assessment of the degree of counteraction of the drive motors of the main mechanisms of the quarry excavator. Mining Equipment and Electromechanics. 2022;(6):10–16. (In Russ.) https://doi.org/10.26730/1816-4528-2022-6-10-16

15. Мамай, А. В. Исследование и разработка системы управления взаимосвязанными приводами экскаватора-мехлопаты / А. В. Мамай // Горный информационно-аналитический бюллетень (научно-технический журнал). – 2015. – №11. – С. 395-399. – EDN SOMQZY Mamai, A. V. Research and development of the control system of interconnected drives of the excavator-mehlopata / A. V. Mamai // Mining information and analytical bulletin (scientific and technical journal). - 2015. - №11. - С. 395-399. EDN SOMQZY

16. Костыгова Д.М., Казунин Д.В. Математическое моделирование электрических систем карьерного экскаватора в режиме реального времени. Вестник Санкт-Петербургского университета. Прикладная математика. Информатика. Процессы управления. 2017;13(1):81–90. https://doi.org/10.21638/11701/spbu10.2017.108 Kostygova D.M., Kazunin D.V. Mathematical real time model of mining excavator electrical systems. Vestnik of St Petersburg University. Applied Mathematics. Computer Science. Control Processes. 2017;13(1):81–90. (In Russ.) https://doi.org/10.21638/11701/spbu10.2017.108

17. Пряхин Е.И., Азаров В.А. Повышение адгезии фторопластовых покрытий к стальным поверхностям труб с перспективой их использования в газотранспортных системах. Черные металлы. 2024;(3):69–75. https://doi.org/10.17580/chm.2024.03.11 Pryakhin E.I., Azarov V.A. Increasing the adhesion of fluoroplastic coatings to steel surfaces of pipes with a view to their use in gas transmission systems. Chernye Metally. 2024;(3):69–75. (In Russ.) https://doi.org/10.17580/chm.2024.03.11

18. Gogolynskiy, K. V., Gromyka, D. S., & Kremcheev, E. A. (2021). A modelling of cyclic thermal and impact loads on excavator bucket. International Review of Mechanical Engineering, 15(4), 189-196. doi:10.15866/ireme.v15i4.20699

19. Иов И.А., Долгих Е.С., Иов А.А. Управление динамическим состоянием исполнительных механизмов экскаваторов. Иркутск: Изд-во ИРНИТУ; 2022. 194 с.

20. Великанов В.С. Прогнозирование нагруженности рабочего оборудования карьерного экскаватора по нечетко-логистической модели. Записки Горного института. 2020;241:29–36. https://doi.org/10.31897/PMI.2020.1.29 Velikanov V.S. Mining excavator working equipment load forecasting according to a fuzzy-logistic model. Journal of Mining Institute. 2020;241:29–36. https://doi.org/10.31897/PMI.2020.1.29

21. Муратов Г.Г., Юлдошов Х.Э., Жураев А.Ш. Требования к электроприводу напора карьерного экскаватора. Journal of Advanced Research in Technical Science. 2018;(8):80–82. Muratov G.G., Yuldoshov H.E., Zhuraev A.Sh. Requirements to electricity cable pressure of career excavator. Journal of Advanced Research in Technical Science. 2018;(8):80–82. (In Russ.)

22. Комиссаров А.П., Хорошавин С.А., Летнев К.Ю. Особенности режимов нагружения канатов подъемного и напорного механизмов карьерного экскаватора. Горное оборудование и электромеханика. 2020;(5):22–27. https://doi.org/10.26730/1816-4528-2020-5-22-27 Komissarov A.P., Khoroshavin S.A., Letnev K.Yu. Features of loading modes of ropes of lifting and pressure mechanisms of a quarry excavator. Mining Equipment and Electromechanics. 2020;(5):22–27. (In Russ.) https://doi.org/10.26730/1816-4528-2020-5-22-27

23. Насонов М.Ю., Лыков Ю.В., До Дык Чонг Исследование ресурса и долговечности металлических конструкций экскаваторов после истечения срока эксплуатации // Уголь. 2020. №2. С. 13-17. DOI: 10.18796/0041-5790-2020-2-13-17 Nasonov M.Yu., Lykov Yu.V., Do Duc Chong Research of resource and durability of metal structures of excavators after the expiration of the service life // Ugol. 2020. №2. С. 13-17. DOI: 10.18796/0041-5790-2020-2-13-17

24. Абдельвахаб Агагена, Михайлов А.В. Влияние железорудной пыли на изнашивание поверхности штоков гидроцилиндров карьерного экскаватора / Агагена Абдельвахаб, А.В.Михайлов // Горный информационно-аналитический бюллетень. – 2023. – No 11-1. – С. 5–23. DOI: 10.25018/02 36_1493_2023_111_0_5 Abdelwahab Aghagena, Mikhailov A.V. Influence of iron ore dust on wear of the surface of hydraulic cylinder rods of the quarry excavator / Aghagena Abdelwahab, A.V.Mikhailov // Mining information-analytical bulletin. - 2023. - No 11-1. С. 5-23. DOI: 10.25018/02 36_1493_2023_111_0_5

25. Назарычев А.Н. Исследование надежности тягового электропривода карьерных самосвалов на основе анализа отказов его функциональных узлов / А.Н. Назарычев, Г.В. Дяченок, Ю.А. Сычев // Записки Горного института. 2023. Т. 261. С. 363-373. EDN HCLPJB Nazarychev, A.N. Investigation of the reliability of the traction electric drive of the quarry dump trucks on the basis of failure analysis of its functional units / A.N. Nazarychev, G.V. Dyachenok, Yu.A. Sychev // Notes of Mining Institute. 2023. Т. 261. С. 363-373. EDN HCLPJB

26. Касьянов П.А., Шестаков В.С., Захаров А.А. Расчет усилий в подъемных канатах карьерного экскаватора «прямая лопата». В кн.: Технологическое оборудование для горной и нефтегазовой промышленности: сборник трудов 15-й Международной научно-технической конференции, г. Екатеринбург, 20–21 апр. 2017 г. Екатеринбург: Уральский государственный горный университет; 2017. С. 283–286.

27. Программный продукт для определения положения и визуализации рабочего оборудования одноковшового экскаватора / В. А. Мещеряков [и др.] // Известия Тульского государственного университета. Технические науки. – 2023. – №8. – С. 596-601. – DOI 10.24412/2071-6168-2023-8-596-597. Software product for position determination and visualization of the working equipment of a single-bucket excavator / V. A. Meshcheryakov [et al.] // Izvestia Tula State University. Technical sciences. - 2023. - №8. - С. 596-601. - DOI 10.24412/2071-6168-2023-8-596-597.

28. Ershov, D. Vibration amplitude and frequency parameters of technological equipment drives / D. Ershov, I. Lukyanenko // Smart Innovation, Systems and Technologies. – 2021. – Vol. 187. – P. 537-548. – DOI 10.1007/978-981-15-5580-0_44.

29. Zhukovskiy Yu.L., Vasilev B.Y., Korolev N.A., Malkova Y.M. Analysis of the behavior of asynchronous electric drive with a closed scalar control system when changing the inductance of the magnetizing circuit. Indonesian Journal of Science and Technology. 2023;8(1):65–78. https://doi.org/10.17509/ijost.v8i1.51983

30. Глущенко, А. И. Повышение качества управления электродвигателем постоянного тока на основе его линеаризации и компенсации немоделируемой динамики / А. И. Глущенко, В. А. Петров, К. А. Ласточкин // Управление большими системами: сборник трудов. – 2020. – № 86. – С. 55-97. – DOI 10.25728/ubs.2020.86.3 Glushchenko, A. I. Improving the quality of DC motor control based on its linearization and compensation of unmodeled dynamics / A. I. Glushchenko, V. A. Petrov, K. A. Lastochkin // Management of Large Systems: Proceedings. - 2020. - № 86. С. 55-97. - DOI 10.25728/ubs.2020.86.3.

31. Соловьев И.В., Михайлов А.В. Анализ грейферной выемки волокнистого торфяного сырья. Устойчивое развитие горных территорий. 2023;15(4):1098–1107. https://doi.org/10.21177/1998-4502-2023-15-4-1098-1107 Soloviev I.V., Mikhailov A.V. Grab excavation analysis of fibrous peat raw material. Sustainable Development of Mountain Territories. 2023;15(4):1098–1107. (In Russ.) https://doi.org/10.21177/1998-4502-2023-15-4-1098-1107

32. Сорокин А.В. Разработка системы управления приводами экскаваторов, эксплуатирующихся на горных предприятиях Севера. Известия высших учебных заведений. Горный журнал. 2010;(5):83–87. Sorokin A.V. Development of the control system for the drives of excavators operating at the mining enterprises of the North. Izvestiya vysshikh Uchebnykh Zavedenii. Gornyi Zhurnal. 2010;(5):83–87. (In Russ.)

33. Салимов А.Э., Шибанов Д.А., Иванов С.Л. Риски отказов карьерного экскаватора, связанные с его техническим обслуживанием и ремонтом. Горная промышленность. 2024;(2):97–102. https://doi.org/10.30686/1609-9192-2024-2-97-102 Salimov A.E., Shibanov D.A., Ivanov S.L. Failure risks of mine excavator associated with its maintenance and repair. Russian Mining Industry. 2024;(2):97–102. (In Russ.) https://doi.org/10.30686/1609-9192-2024-2-97-102

34. Корогодин А.С., Иванов С.Л. Техническое обслуживание и ремонт цапф барабанной мельницы плавучего комплекса горного оборудования. Устойчивое развитие горных территорий. 2023;15(3):760–770. https://doi.org/10.21177/1998-4502-2023-15-3-760-770 Korogodin A.S., Ivanov S.L. Maintenance and repair of drum mill trunnions of a floating mining equipment complex. Sustainable Development of Mountain Territories. 2023;15(3):760–770. (In Russ.) https://doi.org/10.21177/1998-4502-2023-15-3-760-770

35. Курганов В.М., Грязнов М.В., Колобанов С.В. Оценка надежности функционирования экскаваторно-автомобильных комплексов в карьере // Записки Горного института. 2020. Т. 241. С. 10. DOI: 10.31897/PMI.2020.1.10 Kurganov V.M., Gryaznov M.V., Kolobanov S.V. Estimation of reliability of functioning of excavator-automobile complexes in a quarry // Notes of Mining Institute. 2020. Т. 241. С. 10. DOI: 10.31897/PMI.2020.1.10

36. Асонов С.А., Иванова П.В., Иванов С.Л., Шишлянников Д.И. Принципы построения модели технического состояния трансмиссии горной машины при ее эксплуатации. Горный информационно-аналитический бюллетень. 2017;(3):15–27. Asonov S.A., Ivanova P.V., Ivanov S.L., Shishlyannikov D.I. Principles of construction of models of the technical state of transmission of mining machine during its operation. Mining Informational and Analytical Bulletin. 2017;(3):15–27. (In Russ.)