Сетевая платформа автоматизации прогнозирования отказов карьерных самосвалов

И.В. Зырянов1, 2, М.В. Корняков2, К.А. Непомнящих2, А.И. Труфанов2, В.А. Храмовских2, А.Н. Шевченко2

И.В. Зырянов1, 2, М.В. Корняков2, К.А. Непомнящих2, А.И. Труфанов2, В.А. Храмовских2, А.Н. Шевченко2

1 Политехнический институт (филиал) Северо-Восточного Федерального университета им. М.К. Аммосова в г. Мирном, г. Мирный, Российская Федерация

2 Иркутский национальный исследовательский технический университет, г. Иркутск, Российская Федерация

Горная Промышленность №3 / 2024 стр. 56-63

Резюме: В статье рассматриваются возможности разработки автоматизированной системы контроля и прогнозирования технического состояния карьерного автотранспорта на стадии эксплуатации на основе статистики отказов и сетевого анализа данных, поступающих с датчиков состояния работоспособности горных машин. Настоящее исследование обусловлено необходимостью снижения аварийных простоев в горнодобывающей отрасли за счет внедрения современных информационно-коммуникационных технологий. Проведена оценка применимости существующих методов для анализа цифровых сигналов, снимаемых с сенсоров, установленных на горном оборудовании. В качестве перспективного рассматривается подход, использующий достижения науки о сетях и преобразование сигнала временного ряда в комплексные сети. Как инновационная предложена последовательность выполнения работы, включая сбор и анализ данных, разработку сетевых моделей прогнозирования и внедрение полученных результатов на практике. Применение подобной последовательности шагов сможет своевременно оповестить о необходимости ремонта оборудования, тем самым сократить время простоя, что, в свою очередь, будет способствовать повышению производительности и снижению затрат на эксплуатацию. Сформулированы и представлены основные этапы исследования, реализация которых направлена на прогнозирование технического состояния оборудования, выявление необходимости постановки его на внеплановый ремонт, что приведет к снижению числа или полному предотвращению аварийных отказов в реальных условиях эксплуатации горнодобывающих предприятий.

Ключевые слова: надёжность горных машин и оборудования, цифровой сигнал, сетевой анализ временных рядов, сетевые маркеры работоспособности оборудования, прогнозирование отказов, карьерные самосвалы, двигатель внутреннего сгорания

Благодарности: Исследование выполнено при частичной финансовой поддержке РФФИ и МОКНСМ в рамках научного проекта №20-57-44002.

Для цитирования: Зырянов И.В., Корняков М.В., Непомнящих К.А., Труфанов А.И., Храмовских В.А., Шевченко А.Н. Сетевая платформа автоматизации прогнозирования отказов карьерных самосвалов. Горная промышленность. 2024;(3):56–63. https://doi.org/10.30686/1609-9192-2024-3-56-63

Информация о статье

Поступила в редакцию: 27.03.2024

Поступила после рецензирования: 08.05.2024

Принята к публикации: 12.05.2024

Информация об авторах

Зырянов Игорь Владимирович – доктор технических наук, профессор, заведующий кафедрой горного дела, Политехнический институт (филиал) Северо-Восточного Федерального университета им. М.К. Аммосова в г. Мирном, г. Мирный, Российская Федерация; профессор кафедры горных машин и электромеханических систем, Институт недропользования, Иркутский национальный исследовательский технический университет, г. Иркутск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Корняков Михаил Викторович – доктор технических наук, доцент, ректор, председатель ученого совета, Институт недропользования, Иркутский национальный исследовательский технический университет, г. Иркутск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Непомнящих Кирилл Андреевич – аспирант, ассистент кафедры горных машин и электромеханических систем, Институт недропользования, Иркутский национальный исследовательский технический университет, г. Иркутск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Труфанов Андрей Иванович – кандидат физико-математических наук, старший научный сотрудник, доцент института информационных технологий и анализа данных, Иркутский национальный исследовательский технический университет, г. Иркутск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Храмовских Виталий Александрович – кандидат технических наук, доцент кафедры горных машин и электромеханических систем, и.о заведующего кафедрой горных машин и электромеханических систем, Институт недропользования, Иркутский национальный исследовательский технический университет, г. Иркутск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Шевченко Алексей Николаевич – кандидат технических наук, доцент, доцент кафедры горных машин и электромеханических систем, директор Института недропользования, Иркутский национальный исследовательский технический университет, г. Иркутск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Развитие мировой горнодобывающей отрасли в настоящее время определяется рядом важных факторов, необходимых для достижения технико-экономических результатов. Речь идет о комплексном подходе к решению теоретических и практических вопросов в области горного дела с применением основных принципов Индустрии 4.0. В ближайшей перспективе наиболее важным с точки зрения экономики и безопасности останется открытый способ добычи ресурсов, так как имеет ряд преимуществ перед подземным способом, которые объясняются следующими факторами: экономическая эффективность, безопасность, рациональность использования ресурсов, улучшение окружающей среды и более быстрый ввод в эксплуатацию [1].

Статистическая информация, предлагаемая во множественных (многих) источниках, указывает на то, что за последние десятилетия значительных успехов в снижении значений такого важного показателя эффективности в горном производстве, как время простоя основного оборудования, добиться не удалось. Частично препятствуют этому низкие темпы обновления техники. Но не менее значимым на пути к сокращению числа отказов горных машин должно явиться использование новых систем оптимизации режимов их эксплуатации и своевременного выявления критического состояния. Здесь перспективным видится внедрение ИТ инструментов, прогнозирования отказов, на основе анализа технического состояния горного оборудования [1; 2].

Необходимо отметить, что на сегодняшний день в качественных моделях прогноза испытывают потребность многие отрасли, в том числе и горнодобывающая промышленность [3; 4]. Так как в связи текущей геополитической обстановкой, в условиях которой наблюдается массовый уход западных компаний с российского рынка, поставляющих горную технику и занимающихся техническим и сервисным обслуживанием, возникает потребность в создании отечественных инструментов для прогноза остаточного ресурса и контроля технического состояния горных машин и оборудования.

В теории надежности большое внимание уделяется решению задач по предсказанию отказов оборудования, особенно на этапе его эксплуатации в конкретных условиях. Со второй половины ХХ в. техническое обслуживание в горной промышленности чаще всего основывалось на системе планово-предупредительного ремонта (ППР). Однако такой подход не учитывает различную степень износа каждой отдельной единицы оборудования, горно-геологические условия его эксплуатации, знакопеременные нагрузки и различные уровни износа, что в итоге приводит к перерасходу материальных ресурсов.

Поэтому дальнейшие исследования в области минимизации отказов горнотранспортного оборудования являются актуальными, так как на их основании можно принять правильное решение о необходимости вывода его в ремонт либо о продлении эксплуатации на определенный период [1–3].

Подобные исследования невозможны без использования новейших технологий, в первую очередь предоставляемых в перспективе глобального перехода множественных сфер современного общества на цифровые технологии.

Материалы и методы

В рамках сотрудничества горнодобывающих компаний и ИРНИТУ по направлению надежности горных машин и оборудования принято решение о разработке автоматизированной системы контроля и прогноза работоспособности основных узлов и агрегатов карьерных автосамосвалов, на основе статистических данных датчиков, отслеживающих работоспособность машин с целью снижения аварийных (внеплановых) простоев.

Отвечая на современные цифровые вызовы, тщательно проанализированы методы и подходы в сфере информационных технологий, потенциально полезные для планируемой разработки.

В настоящее время на предприятиях горной промышленности современные технологии позволяют оперировать оцифрованными данными, поэтому принципиальными при построении эффективной модели функционирования узлов и агрегатов являются анализ оцифрованного сигнала и сопутствующий прогноз поведения системы, процесса, объекта. Среди практически полезных подходов к анализу оцифрованного сигнала в рассматриваемой предметной области следует обратить внимание на следующие.

1. Преобразование Фурье

Хорошо известное преобразование Фурье дает возможность представить непрерывный сигнал f(x), определенный на отрезке {0, T}, как сумму бесконечного ряда тригонометрических функций с некоторыми амплитудами и фазами, определенными на отрезке {0, T}. Классическое Фурье-преобразование не предполагает нестационарности анализируемого сигнала. Для преодоления этого препятствия и изучения сигналов, критически изменяющихся во времени, было предложено оконное преобразование Фурье [5]. При таком важном качестве, как простота метода, преобразование Фурье не обеспечивает информацией о тренде изменения частотных параметров со временем, что необходимо для прогнозных оценок настоящего исследования.

2. Вейвлет-анализ

Основой вейвлет-анализа является преобразование сигнала в вейвлет-спектр с помощью выбранной вейвлет-функции. Вейвлет-преобразования [6] используют окна без четких границ, а в качестве базовых функций берутся не периодические функции, но которые заметно убывают вне рассматриваемого окна, и при сокращении размеров окна частота этих функций растет. Преимущества вейвлет-преобразования становятся заметными при обработке данных явно нестационарных процессов. В целом к принципиальным претензиям к вейвлетпреобразованию относят следующие:

• амплитудные искажения;

• высокую погрешность;

• недостаточную масштабируемость.

Использование вейвлет-преобразования в реализации задач технической и производственной сфер осложняет его высокая трудоемкость.

3. Фрактальный (мультифрактальный) анализ

Измерение фрактальной размерности D (степени изрезанности) сигнала позволяет установить связь изменений его реальных физических характеристик и D, выявить особенности сигнала как временного ряда [7].

Сопоставление диапазонов сигнала, имеющих различные значения D, и причин, вызывающих изменение этого сигнала, является основой для прогнозирования дальнейшего состояния сущности в целом и критических моментов.

Несомненное достоинство фрактального подхода заключается в том, что визуализация разномасштабных окон сигнала с определением D-размерности обеспечивает качественное понимание исследуемого процесса. Как правило, методы теории фракталов используются совместно с вейвлет-анализом, повышая тем самым и сложность задачи, и трудоемкость ее решения.

4. Рекуррентный анализ

Это анализ, основанный на рекуррентном квантовании, – привлекательная методика изучения динамики сложных нелинейных систем [8].

Однако высокая чувствительность метода к выбору множественных параметров: внедрения фазового пространства (локального вычисления фазы активации), порогов рекуррентной частоты и ряда других (показателей детерминизма, периодичности, хаоса) в значительной степени ограничивают его практическое применение.

5. Сетевой анализ

5.1. Искусственные нейронные сети

Методология искусственных нейронных сетей (ИНС) находит всё большее применение в различных областях знаний, в том числе и для анализа сигналов. При этом анализировать с помощью искусственной нейронной сети можно как сам сигнал [9], так и его отображения (например, вейвлет- отображения) [10].

Наряду с общей привлекательностью и огромными достоинствами ИНС- подхода в анализе сигналов, эксперты отмечают следующие сложности его применения:

1. Переобучение. ИНС, «привыкая» к одним и тем же данным обеспечивает качественный прогноз на обучающей выборке, но на тестовой выборке с новыми данными предлагает неверные прогнозы.

2. Искусственные нейронные сети функционируют по принципу черного ящика, подход неприменим в случае, когда важно пояснить причину принятия решения.

3. Обученная ИНС способна дать ответ за ничтожное время, однако относительно высокая вычислительная стоимость процесса обучения (по времени и объему занимаемой памяти) ограничивает возможности использования данного подхода.

4. Искусственным нейронным сетям присуща неспособность опираться на предшествующие навыки в процессе обучения новой задаче.

5. Ответы носят вероятностный характер, что неприемлемо для производственной сферы.

6. Трудоемкость и продолжительность разработки.

7. Высокие требования к объему данных: для обучения ИНС обычно требуется в значительной степени больше данных, чем для любых традиционных алгоритмов анализа.

5.2. Комплексные сети

Этот подход к расчету и анализу связей между акторами – объектами, процессами и системами, использует их математическое описание на основе современной науки о сетях [11], вовлекающей в обработку данных теорию графов, линейную алгебру и теорию вероятностей.

В одномерных конструкциях анализ временных рядов (сигналов) является достаточно развитым, но в многомерных случаях традиционно проблематичен. Для решения этих проблем в последние два десятилетия были разработаны новые уникальные методы, базирующиеся на использовании комплексных сетей. Эти методы предусматривают конвертирование сигналов в комплексные сети, последние подвергаются анализу мощными математическими инструментами, что обеспечивает понимание сути исходных сигналов. Системный обзор большинства существующих методов преобразования временных рядов в сети представлен в [12]. При этом сами методы постоянно развиваются и совершенствуются [13–15]. К одному из недостатков подхода можно отнести необходимость глубокого проникновения в содержание предметной области исследования и ее специфику при разработке сетевой онтологии и последующего создания модели, позволяющей проводить необходимый анализ сигналов с ощутимым практическим результатом. Сам по себе метод ориентирован на кросс-дисциплинарные, в значительной степени коллективные усилия разработчиков, что может натолкнуться на организационные проблемы.

Одним из явных преимуществ сетевого подхода, продолжающим указанный ранее недостаток, является его междисциплинарность. С помощью общего простого языка и наглядных визуализаций без использования специальной математики сетевые модели, как правило, понятны специалистам различных областей – как исследователям, так и техническим экспертам и управленцам. При этом, способствуя большему взаимопониманию, за счет объединенных усилий, подход позволяет внести корректировки и дополнения, обогащая сетевые модели, углубляя их смысл и одновременно предлагая простое применение на практике.

Результаты

Для разработки модели прогнозирования отказов карьерных самосвалов нами был выбран подход анализа данных, использующий в своей основе комплексные сети. Целью исследования является снижение внеплановых простоев за счет установления взаимосвязи между отказами и временными рядами сигналов датчиков, фиксирующих параметры систем горных машин и оборудования, и последующего прогнозирования момента наступления отказа на основе разработанных сетевых моделей показателей работоспособности горных машин.

В качестве исходных данных для анализа используются показатели датчиков карьерных автосамосвалов, которые фиксируют текущие техническое состояние машин, статистику отказов основных систем, технико-эксплуатационные и технико-экономические показатели работы оборудования.

После изучения статистики отказов за продолжительный период эксплуатации карьерных автосамосвалов Komatsu HD-1500-8, работающих в условиях горнодобывающего предприятия Восточной Сибири, был составлен топ-5 систем, наиболее подверженных отказам: ДВС, ходовая часть, электрооборудование, топливная система и прочие. Общее количество аварийных отказов за время эксплуатации составляет 1299 общей продолжительностью 13699,6 ч. Лидирующую позицию по продолжительности простоя занимает система ДВС, на которую приходится 9847,92 ч простоя, что составляет приблизительно 72% от общего времени простоя за исследуемый период эксплуатации самосвалов. Результаты анализа свидетельствуют о необходимости в дополнительном контроле этой системы. Исходя из анализа отказов и учёта наличия датчиков в качестве основной для прогноза отказов была выбрана система ДВС в совокупности с КПП.

Самосвалы Komatsu HD-1500-8 оснащены базовой системой контроля технического состояния, которая интегрирована в программу SAP PM. Система контроля включает в себя порядка 80 датчиков на всю машину. На выбранных для исследования системах это количество: ДВС – 29 датчиков (контролирующих температуру, давление, обороты, степень загрузки, расход и т.д.), КПП – 5 датчиков. Данные с датчиков поступают на локальный сервер с различной частотой и формируют базу данных, которая может использоваться при разработке системы прогнозирования отказов.

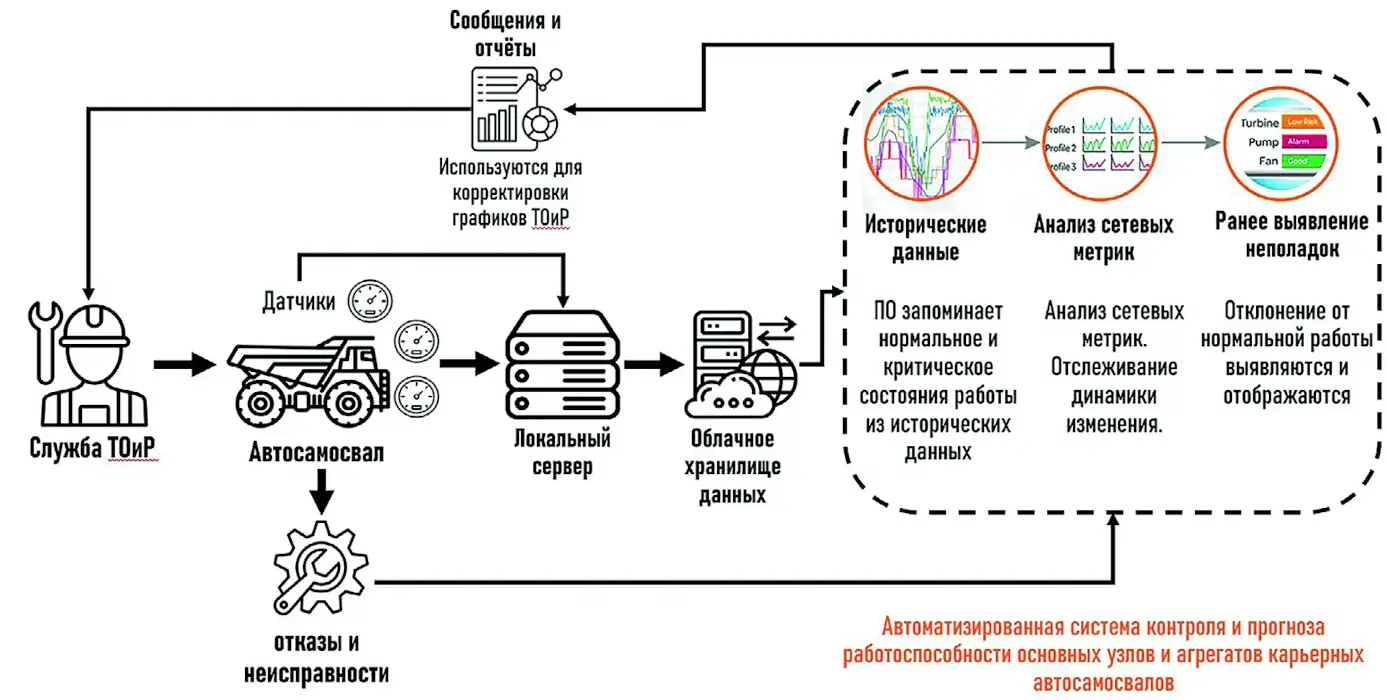

Процедура сбора и обработки для возможного использования выходной информации в системе представлена на рис. 1.

Рис. 1 Логика работы автоматизированной системы

Рис. 1 Логика работы автоматизированной системы

Fig. 1 The logic of the automated system

В основании автоматизированной системы контроля и прогноза работоспособности горных машин и оборудования заложена взаимосвязь между отказами карьерных автосамосвалов и особенностями сигналов с датчиков, фиксирующих параметры основных систем машины, что позволит своевременно выявить риск наступления отказа.

Для достижения целей и реализации задач заявленной работы предложено последовательное выполнение следующих ее этапов.

Этап № 1. Анализ статистики отказов и датчиков Этот этап включает в себя следующие работы:

• анализ статистики отказов машин с целью выявления степени зависимости между отказами и временными рядами сигналов, снимаемых с датчиков;

• оптимизация числа датчиков, сокращение общего числа датчиков до приемлемого значения с учетом экспертного мнения;

• выбор нескольких основных систем машины, наиболее зависимых к отказам.

Этап №2. Анализ временных диапазонов сигналов На втором этапе предстоит следующая работа:

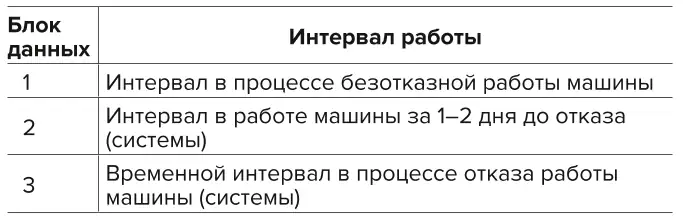

• Поиск временных интервалов (как модельных для последующего анализа сигналов) на основе хронологических данных. Для решения этой задачи необходимо будет рассмотреть следующие интервалы работы машин (табл. 1).

Таблица 1 Интервалы работы машины, необходимые для исследования

Table 1 Machine operation intervals required for the study

Этап №3. Предварительная подготовка данных

• Нормализация и очистка данных;

• Сетевизация: конвертирование временного ряда в сетевую структуру.

Подготовка алгоритма сетевизации для конкретной задачи является, как правило, трудоемким процессом. Подходящий алгоритм может быть выбран из набора, представленного в [12], который требует адаптации с учетом специфики данных, поступающих с датчиков состояния работоспособности горных машин. Для автоматизации преобразования временного ряда в сетевую структуру стандартными алгоритмами будет полезен недавно выпущенный общедоступный пакет ts2net [13].

Для апробации платформы в качестве пилотного варианта подготовлен программный код на языке Python, использующий алгоритм горизонтальной видимости HVG [14], дополненный скользящим окном [15] (рис. 2).

Рис. 2 Процедура нормализации и сетевизации данных

Рис. 2 Процедура нормализации и сетевизации данных

Fig. 2 Data normalization and networking procedure

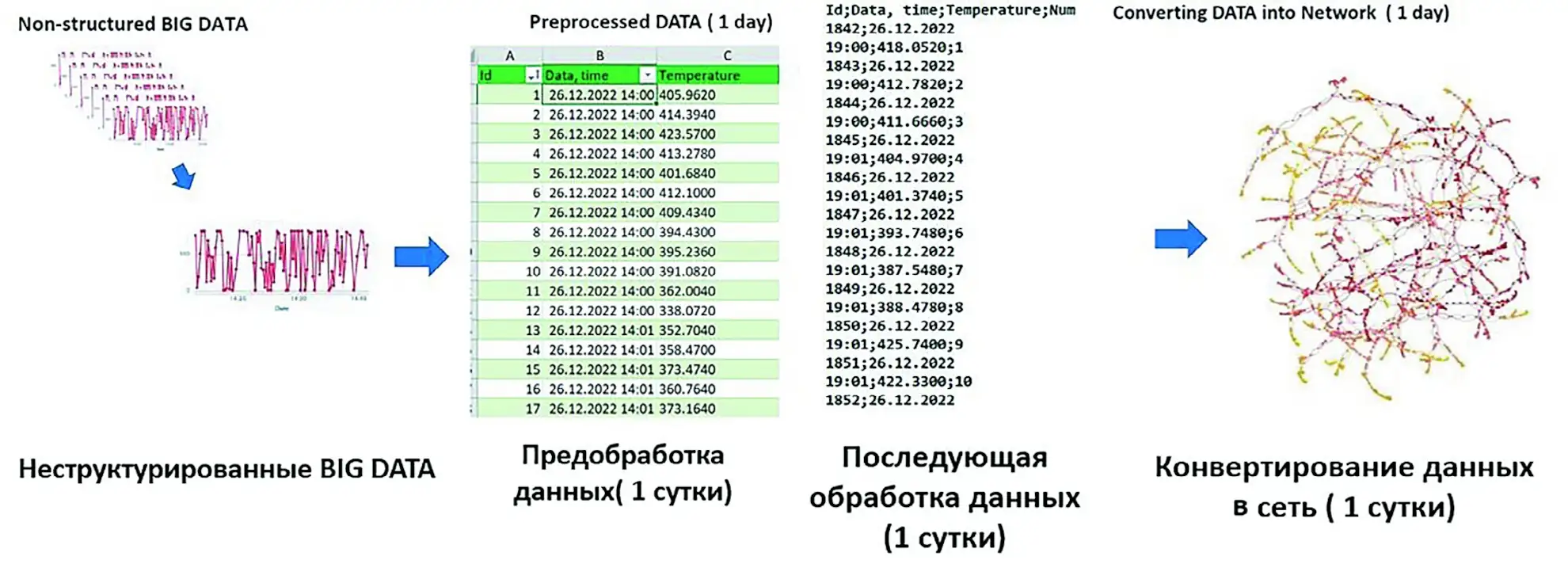

Этап №4. Анализ сетевых структур

Самый важный и трудоемкий этап, который включает в себя следующую работу:

• анализ сетевой структуры, поиск наиболее чувствительной метрики сети к отказу машины (сетевого маркера отказа) (рис. 3);

Рис. 3 Общий вид комплексной сети с метриками

Рис. 3 Общий вид комплексной сети с метриками

Fig. 3 General view of an integrated network with metrics

• разработка комплексного сетевого показателя работоспособности машины (сетевая метрика + надежность);

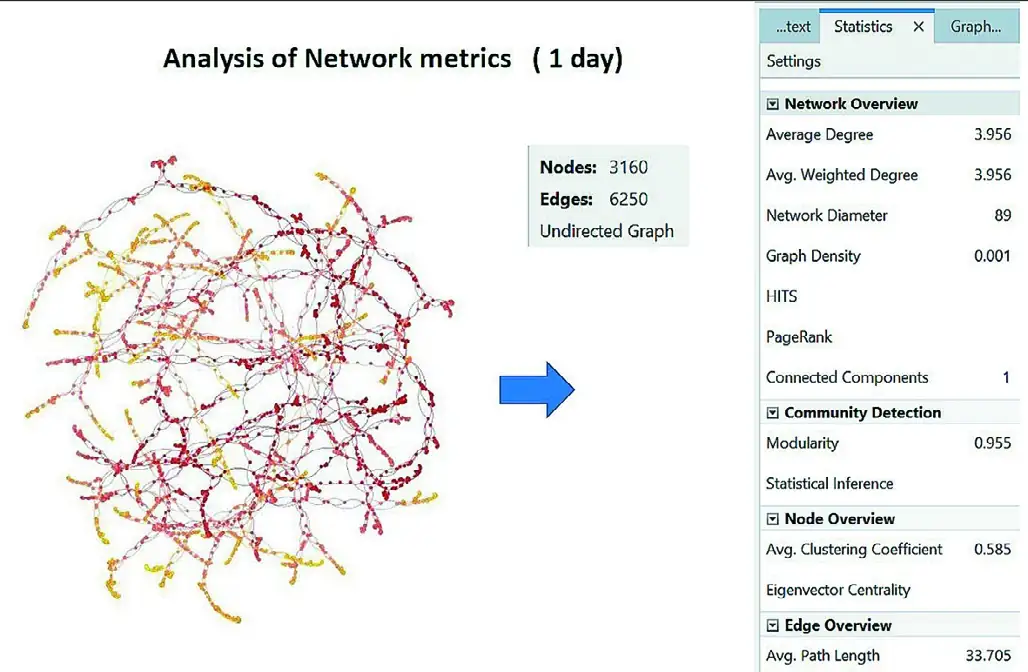

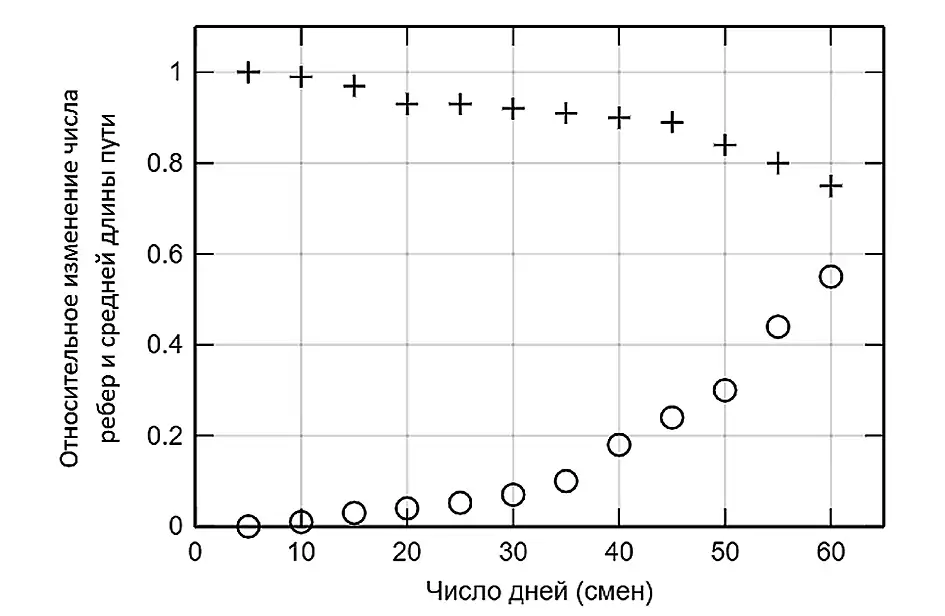

• отслеживание динамики изменения метрик во времени (вплоть до отказа машины) (рис. 4).

Рис. 4 Отслеживание динамики изменения метрик во времени ¡число ребер графа сети, + средняя длина пути

Рис. 4 Отслеживание динамики изменения метрик во времени ¡число ребер графа сети, + средняя длина пути

Fig. 4 Tracking the dynamics of metrics changes over time ¡ number of network (graph) edges; + average path length

В качестве основного инструмента для автоматизации расчета метрик сетевых моделей и визуализации сетей использован популярный свободно распространяемый программный пакет обработки и визуализации сетевых структур Gephi [16]. Текущая версия Gephi 0.10.1, предлагающая консоль для ввода команд (язык программирования, подобный языку Python), позволяет устанавливать связи между узлами сети в соответствии с выбранной моделью конвертирования сигнала, поступающего с датчика, в комплексную сеть

Этап № 5. Верификация и тестирование

• Верификация и тестирование предлагаемой системы прогнозирования на статистически значимой выборке данных (сигналов, снимаемых с датчиков других машин).

• Внесение изменений в систему прогнозирования (согласование параметров и показателей по этапам 1–4).

Изложенная методика опробована авторами при выявлении взаимосвязи между отказами топливной системы автосамосвалов Komatsu HD 1500-8 и данными, снятыми с датчиков, установленных на машинах.

Этап №1. Анализ статистики отказов и датчиков.

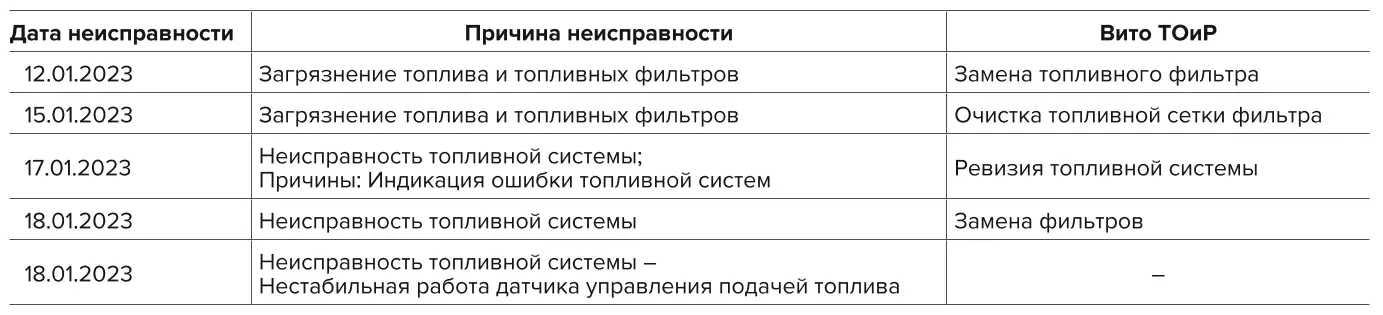

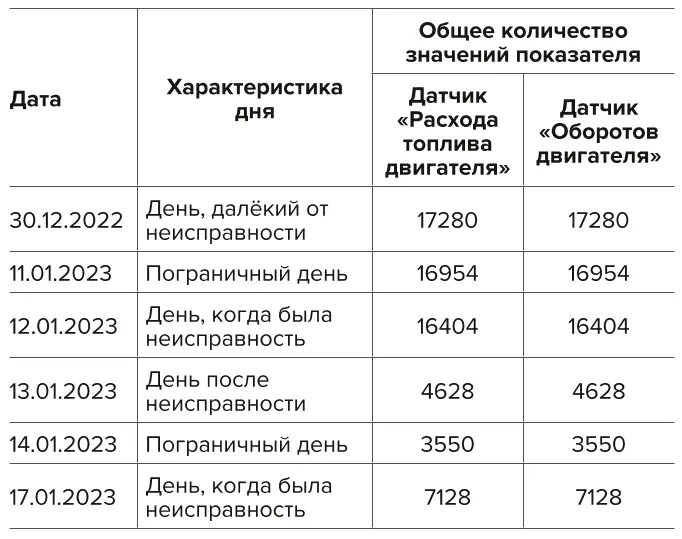

В качестве отслеживаемых параметров использовались значения датчиков: расхода топлива и оборотов двигателя. В табл. 2 приведены неисправности топливной системы для одной из исследуемых машин.

Таблица 2 Неисправности топливной системы

Table 2 Fuel system malfunctions

Этап №2. Анализ временных диапазонов сигналов.

По значениям даты и времени неисправностей выбраны контрольные точки (блоки данных для дальнейшей обработки) (табл. 3).

Таблица 3 Дни, выбранные для анализа

Table 3 The days selected for analysis

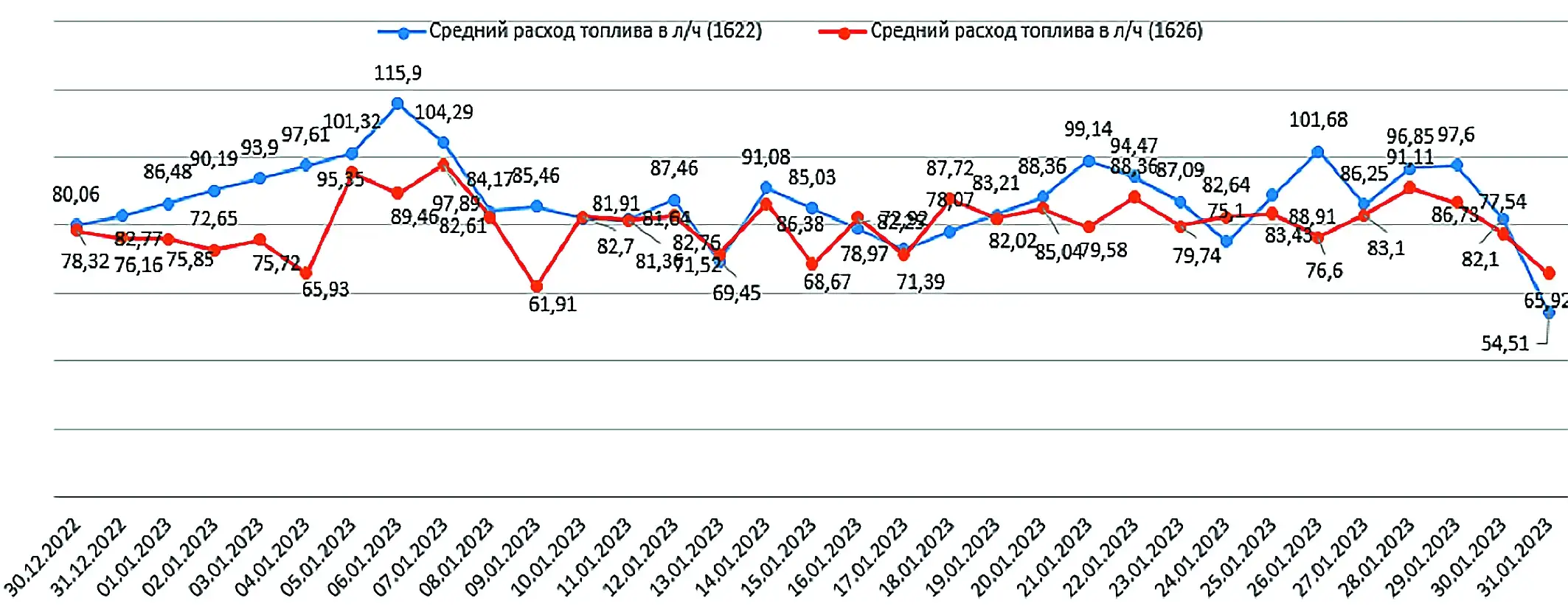

Этап №3. Предобработка данных. Далее для выбранных блоков данных проведена нормализация и очистка: структурирование временного ряда; удаление повторяющихся значений показателей в пределах одной минуты. Затем, после усреднения суточных расходов топлива были построены диаграммы для отслеживания динамики изменения как для исследуемой машины, так и для аналогичной без вышеуказанных неисправностей топливной системы (рис. 5) для установления промежуточной связи отказа и значениями датчиков.

Рис. 5 Сравнительная диаграмма среднесуточного расхода топлива в январе для машины с неисправностями (синяя линия) и без (красная линия)

Рис. 5 Сравнительная диаграмма среднесуточного расхода топлива в январе для машины с неисправностями (синяя линия) и без (красная линия)

Fig. 5 Comparative diagram of the average daily fuel consumption in January for a car with (Blue line) and without malfunctions (Red line)

На рис. 5 синим цветом показано изменение расхода топлива для машины с неисправностями, красным цветом – для машины без неисправностей. Среднемесячные значения получились следующими: 87,39 л/ч для машины с неисправностями и 80,25 л/ч без неисправностей, причем различие составило порядка 10%. Также из рисунка видно, что пик приходится на 06.01.23, после чего последовал ряд неисправностей. Следует уточнить, что машины работали в одинаковых условиях.

Этап № 4. Анализ сетевых структур. После нормализации временные ряды выбранных дней были конвертированы в сетевую структуру и проанализированы, в результате чего предложена гипотеза о количестве связей как наиболее чувствительной метрики, значение которой растет к дню, когда были зафиксированы неисправности.

Заключение

Разработка автоматизированной системы контроля и прогнозирования работоспособности карьерного автотранспорта является актуальной и перспективной задачей, решение которой позволит: оптимизировать функционирование оборудования; своевременно проводить ТОиР; снизить аварийные простои и, как следствие, повысить производительность горнодобывающих предприятий.

В ходе исследования авторами были:

1. Проанализированы и уточнены понятия и термины тематики цифровой трансформации в применении к горнодобывающей промышленности.

2. Проведено краткое сравнение современных методов анализа оцифрованного сигнала и сопутствующего прогноза поведения исследуемой системы. Данная проблематика является ключевой при построении модели функционирования узлов и агрегатов для отслеживания процесса снижения ресурса горнотранспортного оборудования.

3. Выбран сетевой подход анализа данных на основе комплексных сетей в качестве основы для разработки модели прогнозирования отказов горных машин.

По завершении исследования предложена следующая последовательность этапов проектных работ:

• анализ статистики отказов и датчиков;

• определение временных диапазонов сигналов;

• сетевизация (конвертирование в сетевые структуры) данных;

• выявление связи метрик сетевых структур со снижением ресурса машин;

• верификация и тестирование системы прогнозирования.

Полученные результаты свидетельствуют о том, что предложенный подход вполне работоспособен и позволяет установить взаимосвязь между данными, снимаемыми с датчиков, и отказами систем. Изменяющиеся метрики сети могут сигнализировать о возможных отказах, что позволит разработать комплексный сетевой показатель количественной оценки модели прогноза.

Далее планируется пилотная реализация данной концепции прогноза отказов горнотранспортного оборудования на основе данных для ДВС.

В последующем авторы предполагают осуществить разработку и внедрение автоматизированной системы контроля и прогноза работоспособности основных узлов и агрегатов карьерных автосамосвалов с отслеживанием динамики изменения метрик и поиском их предельных значений.

Список литературы

1. Великанов В.С., Мусонов О.С., Панфилова О.Р., Ильина Е.А., Дёрина Н.В. Инструменты предиктивной аналитики в минимизации отказов горнотранспортного оборудования. Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2021;19(4):5–15. https://doi.org/10.18503/1995-2732-2021-19-4-5-15 Velikanov V.S., Musonov O.S., Panfilova O.R., Ilina E.A., Dyorina N.V. Predictive analytics tools in minimising mining equipment failures. Vestnik of Nosov Magnitogorsk State Technical University. 2021;19(4):5–15. (In Russ.) https://doi.org/10.18503/1995-2732-2021-19-4-5-15

2. Балакин Ю.А., Вылцан С.С., Должко Д.М. Влияние технического диагностирования на повышение точности прогнозирования остаточного срока службы горнотранспортного оборудования. Молодой ученый. 2015;(7):88–91. Режим доступа: https://moluch.ru/archive/87/16626/ (дата обращения: 04.12.2023). Balakin N.A., Vyltsan S.S., Dolzhko D.M. The influence of a feasibility study on improving the accuracy of forecasting using the mining equipment service. Molodoy Ucheniy. 2015;(7):88–91. (In Russ.) Available at: https://moluch.ru/archive/87/16626 / (accessed: 04.12.2023).

3. Храмовских В.А., Шевченко А.Н., Непомнящих К.А. Адаптивный интеллектуальный анализ данных как инструмент для прогнозирования ресурса узлов горных машин и оборудования. Науки о Земле и недропользование. 2023;46(2):212–225. https://doi.org/10.21285/2686-9993-2023-46-2-212-225 Khramovskikh V.A., Shevchenko A.N., Nepomnyashchikh K.A. Adaptive data mining as a tool to predict mining machinery and equipment assembly life. Earth Sciences and Subsoil Use. 2023;46(2):212–225. (In Russ.) https://doi.org/10.21285/2686-9993-2023-46-2-212-225.

4. Гришин И.А., Великанов В.С., Назаров О.В., Дёрина Н.В. О возможности использования метода локальной аппроксимации для прогноза нерегулярных временных рядов отказов горнотранспортных машин. Уголь. 2022;(3):84–89. https://doi.org/10.18796/0041-5790-2022-3-84-89 Grishin I.A., Velikanov V.S., Nazarov O.V., Dyorina N.V. On the possibility of using the local approximation method to predict irregular time series of mining machine failures. Ugol’. 2022;(3):84–89. (In Russ.) https://doi.org/10.18796/0041-5790-2022-3-84-89

5. Ромашихин М.Ю., Горбоконенко П.А. Реализация оконного преобразования Фурье на FPGA для спектрального анализа нестационарных сигналов. В кн.: Юрасова Н.В. (ред.) Инновационные технологии, в электронике и приборостроении: сб. докл. Российской науч.-техн. конф. с междунар. участием, г. Москва, 5–12 апр. 2021 г. М.: МИРЭА – Российский технологический университет; 2021. Т. 1. С. 177–182.

6. Долгих Н.Н., Набиуллин Р.А., Шаповалов П.В., Шумская Н.В. Обзор методов применения вейвлет преобразования для анализа искажения показателей качества электроэнергии в системах электроснабжения. В кн.: Технические науки – от теории к практике: сб. материалов 52-й Междунар. науч.-практ. конф. Новосибирск: СибАК; 2015. С. 114–120.

7. Потапов А.А. Фрактальные модели и методы на основе скейлинга в фундаментальных и прикладных проблемах современной физики. В кн.: Горелик В.С., Морозов А.Н. (ред.). Необратимые процессы в природе и технике: сб. науч. тр. М.: МГТУ им. Н.Э. Баумана; 2008. Вып. 2. С. 5–107.

8. Marwan N., Carmen Romano M., Thiel M., Kurths J. Recurrence plots for the analysis of complex systems. Physics Reports. 2007;438:237–329. https://doi.org/10.1016/j.physrep.2006.11.001

9. Бельков С.А., Малыгин И.В. Использование нейронной сети для обнаружения и идентификации помех при приеме шумоподобного сигнала. Физика волновых процессов и радиотехнические системы. 2019;22(2):37–43. https://doi.org/10.18469/1810-3189.2019.22.2.37-43 Belkov S.A., Malygin I.V. Use of the neural network for detection and identification of interference when receiving a spread spectrum signal. Physics of Wave Processes and Radio Systems. 2019;22(2):37–43. (In Russ.) https://doi.org/10.18469/1810-3189.2019.22.2.37-43

10. Меркушева А.В. Применение нейронной сети для текущего анализа нестационарного сигнала (речи), представленного его вейвлет-отображением. II. Исследование и оптимизация нейронной сети. Научное приборостроение. 2003;13(1):72–84. Меrkusheva А.V. Application of a neural network to on-line analysis of non-stationary (speech) signals represented by their wavelet transform. II. Study and optimization of the neural network. Nauchnoe Priborostroenie. 2003;13(1):72–84. (In Russ.)

11. Vespignani A. Twenty years of network science. Nature. 2018;558(7711):528–529. https://doi.org/10.1038/d41586-018-05444-y

12. Silva V.F., Silva M.E., Ribeiro P., Silva F. Time series analysis via network science: Concepts and algorithms. WIREs Data Mining and Knowledge Discovery. 2021;11(3):e1404. https://doi.org/10.1002/widm.1404

13. Ferreira L.N. From Time Series to Networks in R with the ts2net Package. arXiv:2208.09660 [cs.SI]. https://doi.org/10.48550/arXiv.2208.09660

14. Luque B., Lacasa L., Ballesteros F., Luque J. Horizontal visibility graphs: Exact results for random time series. Physical Review E. 2009;80(4):046103. https://doi.org/10.1103/physreve.80.046103

15. Carmona-Cabezas R., Gomez-Gomez J., Gutierrez de Rave E., Jimenez-Hornero F.J. A sliding window-based algorithm for faster transformation of time series into complex networks. Chaos. 2019;29(10):103121. https://doi.org/10.1063/1.5112782

16. Bastian M., Heymann S., Jacomy M. Gephi: An Open Source Software for Exploring and Manipulating Networks. Proceedings of the International AAAI Conference on Web and Social Media. 2009;3(1):361–362. https://doi.org/10.1609/icwsm.v3i1.13937