Проектирование современных российских дробильно-перегрузочных установок для комплексов циклично-поточной технологии

Р.И. Исмагилов1, А.Г. Журавлев2, В.О. Фурин3

Р.И. Исмагилов1, А.Г. Журавлев2, В.О. Фурин3

1 ООО УК «Металлоинвест», г. Москва, Российская Федерация

2 Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация

3 ПАО «Уралмашзавод», г. Екатеринбург, Российская Федерация

Горная Промышленность №3 / 2024 стр. 48-55

Резюме: В статье приведены данные о методических аспектах проектирования полустационарных и передвижных дробильно-перегрузочных установок (ДПУ), выполненного специалистами ПАО «Уралмашзавод» и ИГД УрО РАН в интересах российской компании «Металлоинвест» при создании российских «ДПУ-7200». Результатом выполненных НИОКР стало изготовление и монтаж ДПУ на горнодобывающем предприятии в составе дробильно-конвейерного комплекса (ДКК), применение которого предусмотрено в рамках внедрения циклично-поточной технологии (ЦПТ) транспортирования руды из карьера. Отличительная особенность рассматриваемой ДПУ – она выполнена как комплектная установка вкупе с несущими металлоконструкциями, что обусловливает возможность ее переноса на новое место в течение срока службы при наращивании ДКК. Отражены вопросы обоснования компоновочной схемы ДПУ, параметров приемного и разгрузочного бункеров с учетом конструктивных, прочностных и горнотехнологических факторов. Приведены технические характеристики разработанных ДПУ, конструктивные особенности основного оборудования. Показано влияние сопутствующих технологических факторов – неравномерности потока автосамосвалов, технологического и временнóго режимов работы ДКК в целом и ДПУ в частности, расчетный график ТОиР и т.п.

Ключевые слова: дробильно-перегрузочная установка, циклично-поточная технология, компоновка, бункер, конусная дробилка

Для цитирования: Исмагилов Р.И., Журавлев А.Г., Фурин В.О. Проектирование современных российских дробильноперегрузочных установок для комплексов циклично-поточной технологии. Горная промышленность. 2024;(3):48–55. https://doi.org/10.30686/1609-9192-2024-3-48-55

Информация о статье

Поступила в редакцию: 25.03.2024

Поступила после рецензирования: 08.05.2024

Принята к публикации: 12.05.2024

Информация об авторах

Исмагилов Ринат Иршатович – директор по техническому развитию, ООО УК «Металлоинвест», г. Москва, Российская Федерация

Журавлев Артем Геннадиевич – кандидат технических наук, заведующий лабораторией, Институт горного дела, Уральское отделение Российской академии наук, г. Екатеринбург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Фурин Виталий Олегович – кандидат технических наук, заместитель главного конструктора по дроблению и измельчению, ПАО «Уралмашзавод», г. Екатеринбург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Повышение производственной мощности и эффективности современных горнодобывающих предприятий требует внедрения соответствующих видов транспорта.

Для высокопроизводительных карьеров проверенным временем решением является внедрение комбинированного автомобильно-конвейерного транспорта – так называемой циклично-поточной технологии. В рамках этой технологии важную роль играет дробильно-конвейерный комплекс (ДКК), включающий дробильно-перегрузочную установку (ДПУ), систему передаточных (участковых), магистральных и разгрузочных (отвальных, складских) конвейеров, а также устройства формирования насыпей (отвалообразователи, штабелеукладчики и т.п.).

Стратегическое развитие в этом направлении осуществляет горнорудное производство компании «Металлоинвест». Уже смонтирована и эксплуатируется первая очередь дробильно-конвейерного комплекса1. С целью дальнейшего развития ведется строительство второго комплекса, комплексным поставщиком которого является ПАО «Уралмашзавод». Отличительной особенностью сложных горно-геологических условий являются высокая прочность и абразивность добываемых руд.

В рамках данных проектов одним из ключевых объектов, определяющих производительность ДКК в целом, являются дробильно-перегрузочные установки – головное оборудование данных комплексов. Согласно требованиям горного производства они разрабатываются в полустационарном исполнении. Впервые в отечественной практике реализуется проект по проектированию и изготовлению ДПУ производительностью 7200 т/ч на базе единственной конусной дробилки крупного дробления (ККД) на полностью металлических опорных металлоконструкциях.

Исследовательские и опытно-промышленные работы в направлении ЦПТ имеют значительную историю в России, очень интересный опыт имеется по разработке всех типов ДПУ – от стационарных до самоходных, многие из них доведены до опытно-промышленных образцов [1; 2].

Значительный объем работ выполнен и в части разработки комплектных перемещаемых дробильно-перегрузочных установок, опираемых на металлоконструкции.

Работы в этом направлении проводились ранее Уралмашзаводом и ИГД МЧМ СССР (ныне ИГД УрО РАН) [3; 4].

Разработка комплектной ДПУ потребовала решения ряда научно-исследовательских и конструктивно-технологических задач. Поэтому для создания ДПУ «Уралмашзаводом» была сформирована рабочая группа из специализированных организаций, в частности, горнотехнологическая часть с обоснованием исходных технологических и компоновочных требований разработана Институтом горного дела УрО РАН.

В ходе работы решен целый ряд прикладных задач по обоснованию и расчету:

– параметров приемного бункера – активная вместимость, рациональная форма для обеспечения рациональной загрузки дробилки;

– параметров разгрузочного бункера (под дробилкой) – активная вместимость, рациональная форма для обеспечения ритмичной работы дробилки и передаточного конвейера;

– схем встраивания ДПУ в уступ на площадке дробильно-перегрузочного пункта;

– параметров подъездных путей для автосамосвалов к приемному бункеру с учетом схемы встраивания ДПУ в уступ, в том числе проработаны варианты для автосамосвалов грузоподъемностью от 130 до 360 т;

– параметров узла перегрузки горной массы на передаточный конвейер, размещения питателя(ей) под разгрузочным бункером;

– оснащения зон обслуживания оборудования ДПУ, размещения грузоподъемного оборудования, путей перемещения узлов и запасных частей по ДПУ при ремонтах;

– общих требований к ДПУ (путей перемещения персонала, размещение элементов и оборудования, освещенности и т.п.) на основе требований нормативных документов;

– требований к системам пылеподавления и пылеудаления.

Решение вышеуказанных задач во взаимосвязи с конструированием и инженерными расчетами элементов ДПУ позволило установить ряд особенностей, закономерностей и методических основ, которые должны учитываться при построении высокопроизводительных ДПУ, функционирующих в составе ЦПТ рудных карьеров.

Методы

При решении задач компоновки, определения геометрических параметров бункеров с учетом формы насыпей руды применялось 3-мерное компьютерное моделирование геометрического характера (использовано ПО «КОМПАС 3D»). Углы откоса насыпей руды и самофутеровки (рудных «подушек») установлены на основе наблюдений, обработки данных инженерных изысканий, а также экспериментальных работ. С целью гарантированного достижения технологических параметров принят диапазон углов откоса от вероятного минимального до вероятного максимального. Для выбора рациональных параметров бункеров использованы методические подходы, разработанные для такого рода задач [5].

Технологические расчеты выполнялись с элементами имитационного моделирования изменения количества руды в приемном и разгрузочном бункерах с учетом входящего и выходящего потоков.

Расчет технологических нагрузок на элементы и металлоконструкции ДПУ выполнялся по соответствующим известным методикам расчета нагрузок на бункеры, дробилки, пластинчатые питатели, а также несущие металлоконструкции, причем динамические нагрузки корректировались с использованием коэффициента динамичности согласно основополагающим методам теории сопротивления материалов. В качестве справочных данных использован СП 20.13330.2016 «Нагрузки и воздействия».

Результаты и их анализ

Анализ исследований в области параметров ДПУ, а также мирового опыта в области конкретных их конструкций позволил установить предварительные структуру и параметры элементов ДПУ. Они по типу возможности и способа перемещения на новое место делятся на:

– стационарные (не предполагают перемещения в течение срока службы (их перенос возможен только частично в виде демонтажа и монтажа на новой строительной конструкции оборудования – дробилки, питателей и т.п.);

– переносимые (полустационарные) – ДПУ, переносимые в течение срока службы 1–3 раза (как правило, выполнены на сборно-разборных металлоконструкциях, переносимых в разобранном виде);

– передвижные (полумобильные) – перемещаются на новое место эксплуатации крупномодульными блоками, как правило, с помощью специализированных гусеничных передвижчиков;

– мобильные – ДПУ, имеющие в конструкции средства передвижения.

В разрабатываемой серии передвижных ДПУ производства «Уралмашзавод» предусматриваются полустационарные и полумобильные варианты.

В условиях высокой производительности ДКК дробильно-перегрузочная установка должна обладать свойствами демпфирования неравномерности входного потока горной массы. Поэтому структура ДПУ характеризуется особенностями, приведенными в табл. 1. При разработке ДПУ в основу был заложен принцип модульности платформы, что позволит ускорить проектирование и монтаж специализированных установок, адаптируемых к конкретным горнотехнологическим условиям.

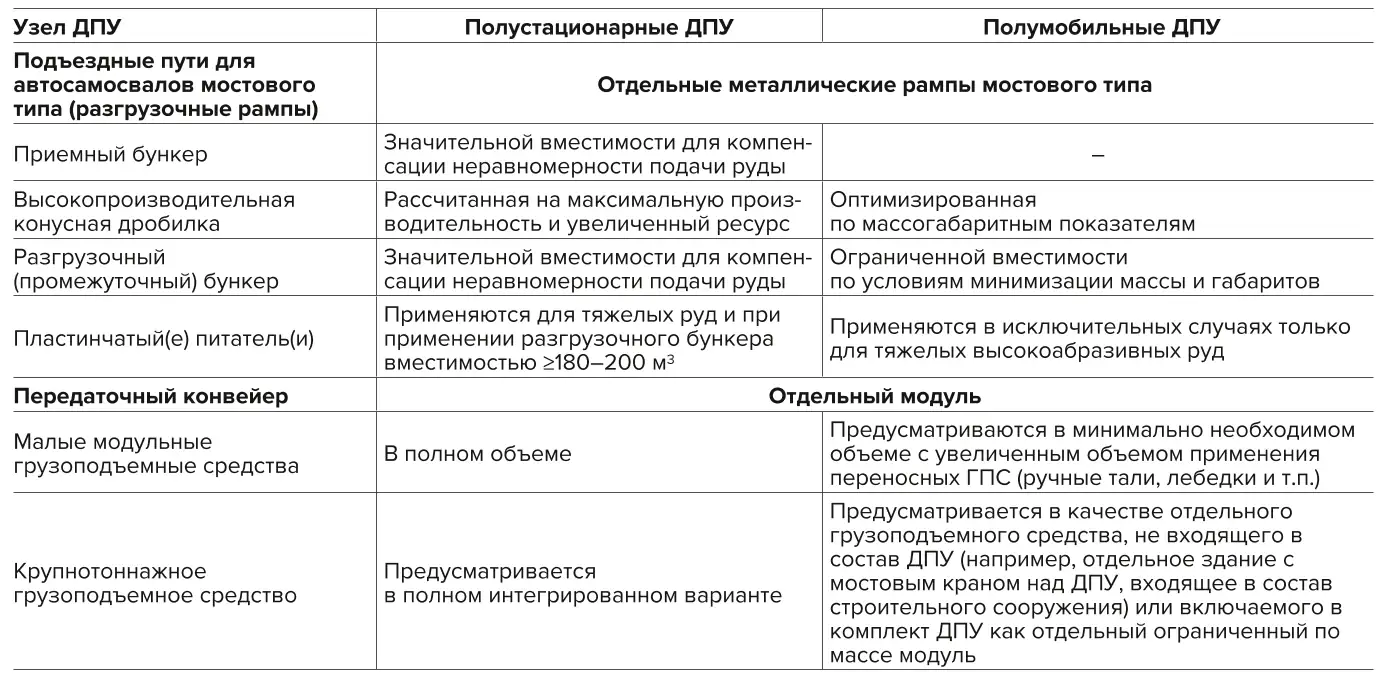

Таблица 1 Структура ДПУ в зависимости от степени мобильности

Table 1 Composition of the DPU depending on the degree of its mobility

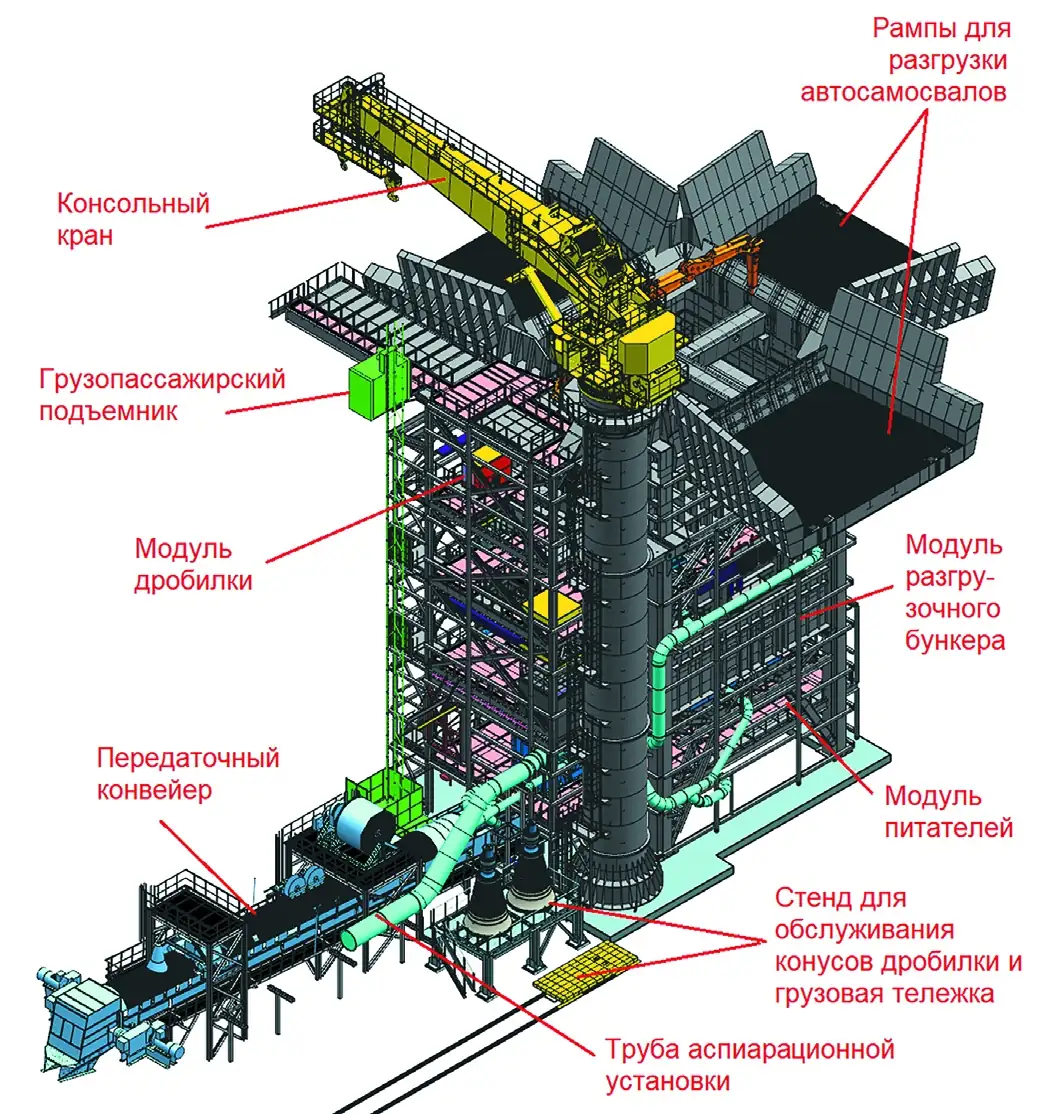

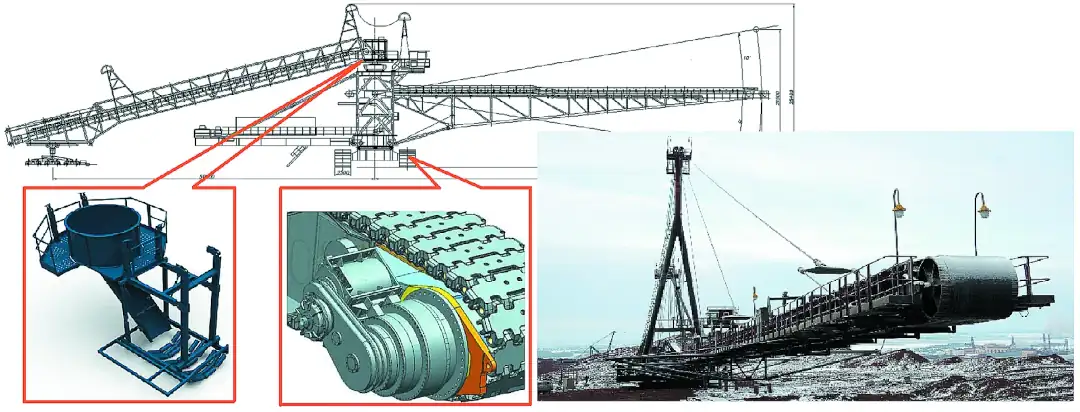

Общий вид ДПУ-7200 приведен на рис. 1. Данная конструкция спроектирована для условий Михайловского ГОКа, руда которого имеет высокую прочность и абразивность, а дробильно-конвейерный комплекс рассчитан на высокую производительность. Она характеризуется рядом особенностей:

Рис. 1 Компоновка дробильно- перегрузочной установки «ДПУ-7200»

Рис. 1 Компоновка дробильно- перегрузочной установки «ДПУ-7200»

Fig. 1 Layout of the DPU-7200 crushing and transfer unit

– приемный бункер с тремя подъездными рампами под автосамосвалы грузоподъемностью до 240 т, а также мощным бутобоем на трехсекционном манипуляторе с дополнительным съемным ковшом;

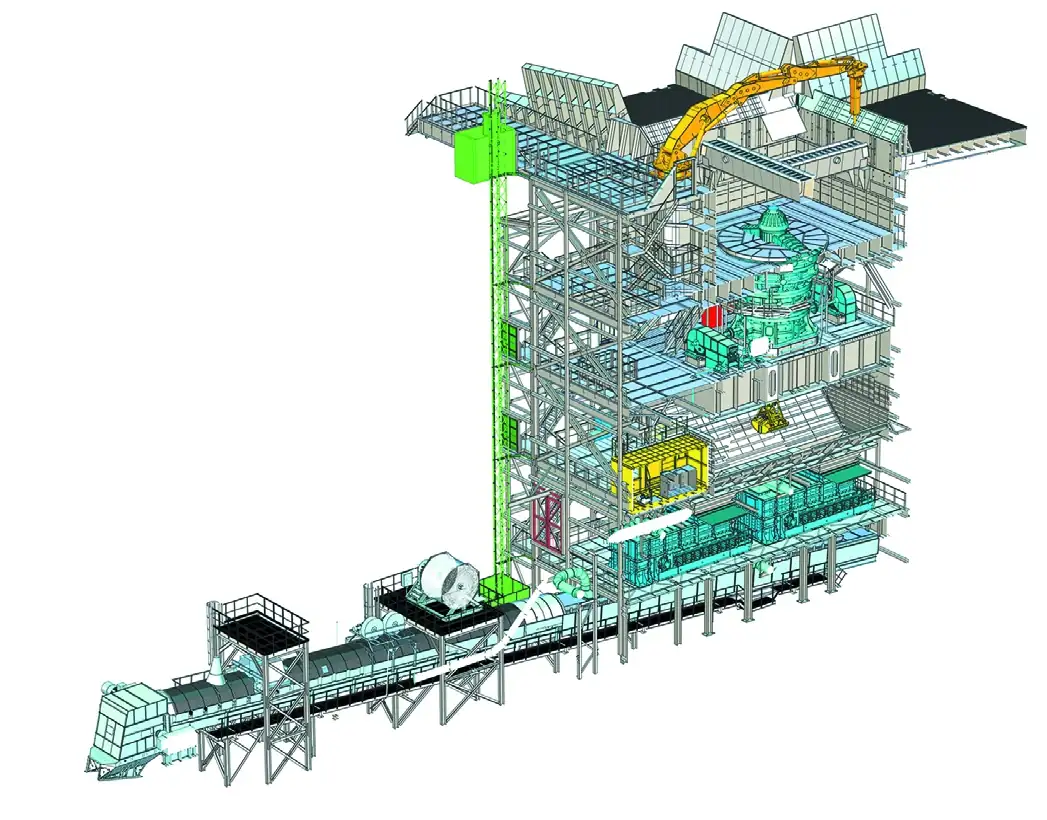

– высокопроизводительная дробилка ККД-1500/200(230) М-2П, оборудованная двумя приводами, системами автоматической смазки, автоматического регулирования разгрузочной щели с увеличенным диапазоном и ресурсом броней (рис. 2);

Рис. 2 Устройство дробильно- перегрузочной установки «ДПУ-7200»

Рис. 2 Устройство дробильно- перегрузочной установки «ДПУ-7200»

Fig. 2 Structure of the DPU-7200 crushing and transfer unit

– два пластинчатых питателя, обеспечивающих стабильную дозированную выдачу крепкой высокоабразивной руды из разгрузочного бункера за счет резервирования по производительности и надежности в столь сложных условиях;

– модуль передаточного конвейера с необходимыми грузоподъемными средствами для его обслуживания и ремонта;

– мощная аспирационная установка, предусматривающая обеспыливание разгрузочного бункера, перегрузочных узлов питателей и конвейера;

– крупнотоннажный полноповоротный консольный кран с двумя зонами действия по крюкам 25 т и 110 т, который обеспечивает выполнение большинства операций при техническом обслуживании и ремонте ДПУ; вблизи ДПУ располагается стенд для хранения и ремонта оборотного дробящего конуса;

– для выполнения всепогодного обслуживания и ремонта ДПУ снабжена дополнительной укрытой со всех сторон фронтальной этажеркой, на которой предусмотрены пути откатки крупногабаритных узлов, деталей и материалов, места их временного хранения и перегрузки, а также монтажные проемы для доступа консольным краном;

– грузопассажирский подъемник.

НИОКР показал, что отдельные параметры ДПУ, несмотря на универсальность технических решений, должны адаптироваться к конкретным горнотехнологическим условиям. В связи с этим рассматриваемые дробильно-перегрузочные установки имеют ряд отличий, отраженных в табл. 2.

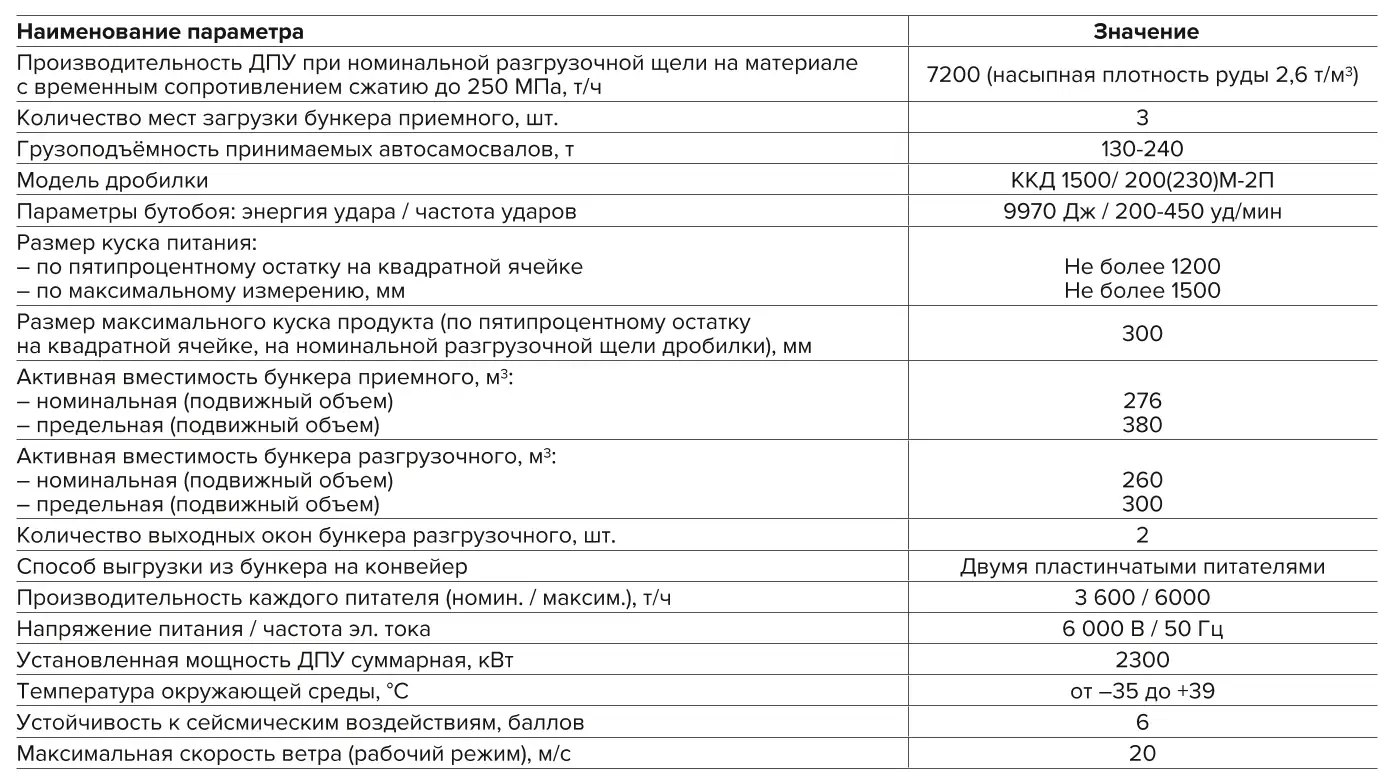

Таблица 2 Техническая характеристика ДПУ-7200

Table 2 Technical specifications of DPU-7200

Анализ известных образцов полустационарных ДПУ показал, что зависимость геометрической вместимости приемного бункера имеет прямолинейную зависимость: – от номинальной производительности дробилки V = 0,0869·Пд (номинальная производительность дробилки, т/ч) – 201,28 м3;

– от грузоподъемности автосамосвалов V = 1,3494·q (номинальная грузоподъемность автосамосвалов, т) – 43,458 м3.

Исходя из указанных зависимостей вместимость приемного бункера рассматриваемых ДПУ должна составлять не менее 350 м3 – по критерию производительности дробилки (7200 т/ч) и не менее 250 м3 – по грузоподъемности автосамосвалов (240 т). Установлено, что достижимая заполняемость бункера может быть существенно ниже геометрической [5], поскольку на нее влияют форма насыпи и условия выгрузки автосамосвалов. Также известно (например, см. [6]), что на вместимость бункера влияет целый ряд дополнительных технологических факторов. Поэтому в ходе работ проведена оптимизация геометрии приемного бункера в зависимости от количества разгрузочных рамп, ширины бункера и схемы разгрузки.

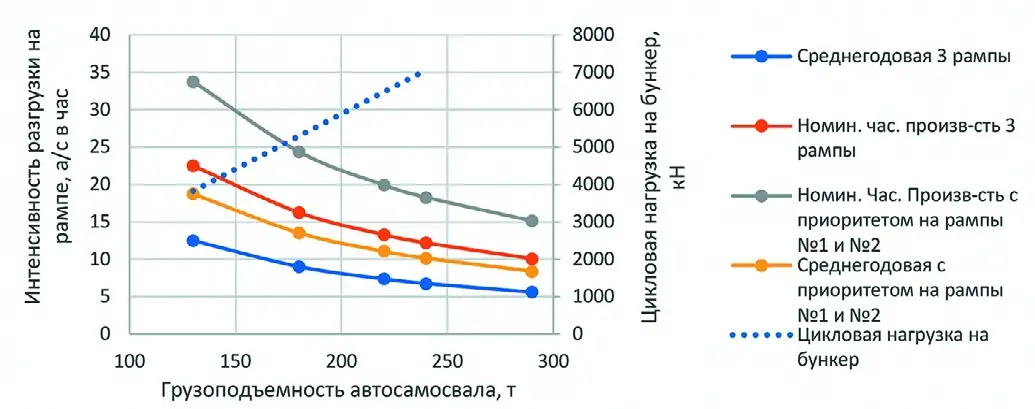

Дальнейшая работа над ДПУ показала, что они должны подвергаться комплексной оптимизации конструктивно-технологических параметров. Так, например, увеличение количества рамп влияет на интенсивность загрузки приемного бункера, стабильность производительной работы дробилки, но также и на циклическое нагружение несущих металлоконструкций и их металлоемкость.

Установлено, что с уменьшением грузоподъемности автосамосвалов интенсивность разгрузки и количество циклов нагружения металлоконструкций ДПУ возрастает, однако при этом соответствующим образом уменьшаются значения этих нагрузок (рис. 3). В этих условиях целесообразно предусматривать конструктивные и технологические мероприятия, обеспечивающие снижение диапазона цикловой нагрузки. Так, повышение равномерности разгрузки автосамосвалов и пригрузка несущих металлоконструкций (например, рудной подушкой в бункере) могут уменьшить величину цикловой нагрузки на 35–65%.

Рис. 3 Интенсивности разгрузки автосамосвалов на рампах ДПУ в зависимости от грузоподъемности автосамосвалов

Рис. 3 Интенсивности разгрузки автосамосвалов на рампах ДПУ в зависимости от грузоподъемности автосамосвалов

Fig. 3 Unloading intensity of dump trucks on the DPU ramps depending on dump truck load capacity

Таким образом, прямой расчет в увязке только двух-трех параметров ДПУ, например, «вместимость – геометрические размеры – металлоемкость», не обеспечивает должного снижения металлоемкости. Необходимо учитывать также: технологичность принимаемых конструктивных решений, характер нагружения в пространстве, во времени и по динамике, общую компоновочную съемку ДПУ и др. С этой целью должны проводиться комплексные расчеты в несколько стадий для поиска наиболее приемлемого конструктивного варианта. Расчетами и математическим моделированием установлено, что неравномерность прибытия автосамосвалов на разгрузку в приемный бункер ДПУ при одной и той же часовой интенсивности потока существенно влияет на его требуемую вместимость.

«Сердцем» ДПУ является дробилка, определяющая производительность не только ДПУ, но и дробильно-конвейерного комплекса в целом. Однако в отличие от приемных мощностей дробильно-обогатительных фабрик головной является всего одна дробилка, что обусловливает особые требования как к производительности, так и к надежности. В связи с этим при ее разработке применен целый ряд специальных конструктивных решений:

– усовершенствованный профиль камеры дробления, повышающий производительность;

– увеличенный ресурс броней дробильной чаши и дробящего конуса, позволяющий сократить простои на ТОиР;

– специальный рельеф верхних броней конуса, обеспечивающий ускоренное разрушение крупных кусков руды и их интенсивное продвижение по камере дробления [7];

– увеличенный ход регулирования положения дробящего конуса для поддержания размера разгрузочной щели, обеспечивающей сохранение крупности дробления на протяжении всего межремонтного интервала;

– автоматическая система регулирования разгрузочной щели, исключающая необходимость остановки работы дробилки для ее регулировки, а также обеспечивающая оперативную подстройку крупности продукта при работе ДПУ;

– увеличенная частота качаний конуса для увеличения производительности;

– улучшенный теплоотвод от узлов трения и улучшенное их уплотнение от проникновения пыли и абразивных частиц, в том числе за счет воздушного подпора.

Правильный выбор вместимости и геометрических параметров разгрузочного бункера ДПУ влияет на производительность и ритмичность выдачи руды на конвейер, аккумулирующую способность ДПУ по компенсации неравномерности подачи руды автосамосвалами, высотный габарит ДПУ и др. Стремление свести габариты и металлоемкость ДПУ к минимуму ограничивается риском «подпрессовки» дробилки рудой из разгрузочного бункера (поскольку производительность дробилки в реальных условиях подвержена некоторому колебанию в зависимости от свойств и крупности подаваемого в нее материала). На примере ДПУ-7200 определена минимально допустимая вместимость разгрузочного бункера, которая определяется требуемым минимальным аккумулирующим объемом для компенсации наиболее кратковременных колебаний производительности дробилки. Установлено, что эта величина зависит главным образом от объема руды, находящегося в приемном бункере (его вместимости), и пиковой производительности дробилки. Инженерное 3D-моделирование показало, что с учетом геометрических условий выгрузки руды на передаточный конвейер (в случае прямой выгрузки руды из бункера на специализированный конвейер) вместимость разгрузочного бункера при рассматриваемом диапазоне производительностей не может быть менее 50 м3.

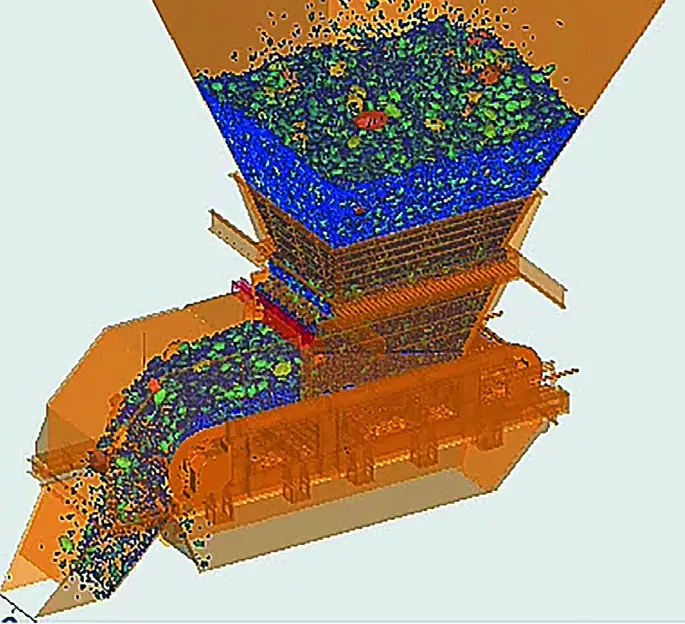

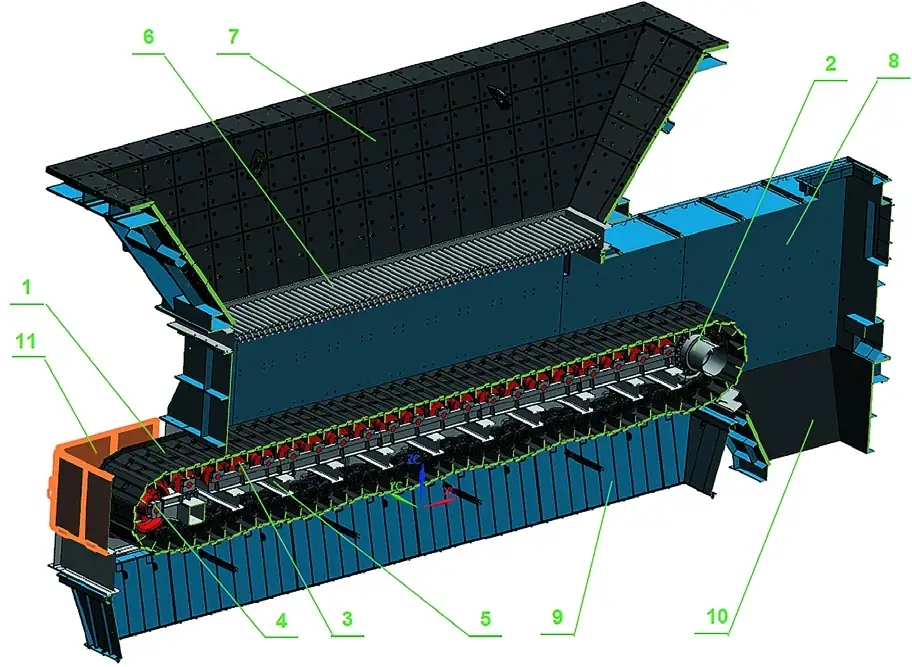

Значимой вехой выполненной серии НИОКР стала разработка пластинчатых питателей оригинальной конструкции, адаптированных для работы в условиях высокой производительности, значительных нагрузок, высокой абразивности горных пород, а также прямого воздействия климатических факторов в широком диапазоне. Специалисты скрупулезно подошли к их проектированию, применяя многостадийное компьютерное моделирование – как технологическое (движение рудопотока в системе бункер – питатели – конвейеры), так и инженерное (рис. 4). В итоге «Уралмашзавод» освоил выпуск серии таких пластинчатых питателей.

а)

б)

Рис. 4 Имитационное технологическое и инженерное моделирование пластинчатого питателя ДПУ: а – моделирование рудопотока; б – основные элементы пластинчатого питателя: 1 – полотно питателя; 2 – приводной вал с приводом; 3 – ролики опорные; 4 – натяжное устройство; 5 – рама; 6 – стержневой затвор; 7 – бункер загрузочный; 8 – укрытие питателя с футерованными бортами; 9 – бункер подбора просыпей; 10 – течка разгрузочная; 11 – ограждения

Рис. 4 Имитационное технологическое и инженерное моделирование пластинчатого питателя ДПУ: а – моделирование рудопотока; б – основные элементы пластинчатого питателя: 1 – полотно питателя; 2 – приводной вал с приводом; 3 – ролики опорные; 4 – натяжное устройство; 5 – рама; 6 – стержневой затвор; 7 – бункер загрузочный; 8 – укрытие питателя с футерованными бортами; 9 – бункер подбора просыпей; 10 – течка разгрузочная; 11 – ограждения

Fig. 4 Simulation technological and engineering modelling of the DPU's apron feeder: a) ore flow simulation; b) main elements of the apron feeder: 1 – feeder pan; 2 – drive shaft with motor; 3 – carry rollers (idlers); 4 – chain take-ups; 5 – frame; 6 – rod gates; 7 – loading hopper;8 – feeder cover with lined sides; 9 – dribble bin; 10 – discharge chute; 11 – guardrails

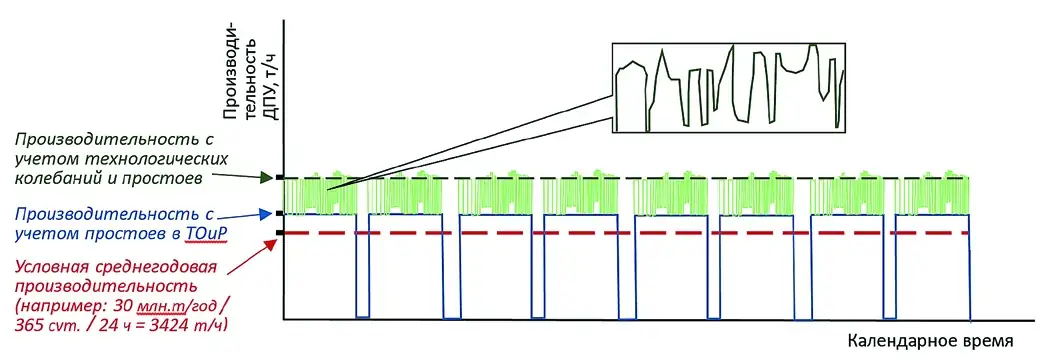

Дробильно-перегрузочная установка является горнотехнологическим объектом, поэтому при выборе ее технологических параметров должен учитываться комплекс факторов, определяющих режим ее работы. Установлено, что часовая производительность ДПУ, принимаемая по итогам расчетов режима ТОиР, а также технологического режима работы, превышает условную среднегодовую, как правило, на 15–30%, а в отдельных случаях до 40%.

Это связано с объективным наличием кратковременных и долгосрочных простоев в работе ДПУ (рис. 5), связанных с необходимым техническим обслуживанием, ремонтом, а также технологическими причинами, например, изменением интенсивности работы транспорта в период пересменок, обеда, взрывных работ, внеплановых ремонтов оборудования и т.п.

Рис. 5 Сопоставление производительности ДПУ с учетом режима ТОиР и технологии

Рис. 5 Сопоставление производительности ДПУ с учетом режима ТОиР и технологии

Fig. 5 Comparison of the DPU capacity with account of the MRO schedule and technology

Важный параметр, который должен учитываться при проектировании ДПУ – это схема ее встраивания в горную выработку. Как правило, ограничены: разница высотных отметок между основанием ДПУ и площадкой разгрузки автосамосвалов, размеры в плане, схема подъезда автосамосвалов, схема конвейерной линии. При работе над ДПУ-7200 наряду с модульностью конструкции учтена универсальность схемы встраивания: ДПУ могут быть развернуты в пространстве относительно вертикальной оси, количество, длина и положение рамп подбираются в зависимости от формы ниши в уступе и схемы движения автосамосвалов. Также компоновка ДПУ обеспечивает возможность разместить несколько установок на одном дробильно-перегрузочном пункте (рис. 6).

Рис. 6 Схема размещения ДПУ в ограниченном пространстве карьера

Рис. 6 Схема размещения ДПУ в ограниченном пространстве карьера

Fig. 6 A schematic plan of the DPU positioning in the limited space of the open-pit mine

Безусловно, ДПУ как комплектное оборудование для опасных производственных объектов, к которым относятся горнодобывающие предприятия, должно обеспечивать безопасность. Поэтому при проектировании ДПУ в обязательном порядке учитываются горнотехнологические нагрузки и риски, предусматриваются в установленном объеме средства доступа к оборудованию для осмотра, обслуживания, ремонта, защитные ограждения как для обеспечения безопасной работы на высоте, так и для подвижных элементов оборудования, а также эвакуационные элементы конструкции (лестницы, переходы и т.п.) с необходимым дублированием. В составе ДПУ-7200 предусмотрены сквозные лестницы, обеспечивающие сообщение всех уровней ДПУ с верхней и нижней площадками уступов. Все это накладывает дополнительные конструктивные требования к металлоконструкциям, усложняют их оптимизацию, в ряде случаев ведет к необходимости ограничить параметры, обусловленные только технологическими или компоновочными соображениями. Поэтому методика проектирования полустационарных и передвижных ДПУ должна в обязательном порядке предусматривать выполнение данного этапа в рамках основной стадии компоновки.

В настоящее время «Уралмашзавод» продолжает работу по направлению создания отечественного оборудования для мощных дробильно-конвейерных комплексов рудных карьеров. Развивается деятельность по созданию породных комплексов, предназначенных для измельчения и поточного транспортирования вскрыши с последующей механизированной разгрузкой в отвал. Неотъемлемой частью таких комплексов являются отвалообразователи – многотонные передвижные комплексные машины, предназначенные для приема руды с конвейера и ее распределения по фронту отвала (рис. 7).

Рис. 7 Отвалообразователь УЗТМ, предназначенный для работы в составе дробильно-конвейерного комплекса

Рис. 7 Отвалообразователь УЗТМ, предназначенный для работы в составе дробильно-конвейерного комплекса

Fig. 7 The UZTM spreader designed for operation as part of the in-pit crushing and conveyor complex

Сопоставление выработанных технических и конструктивных решений ДПУ с зарубежными аналогами и некоторыми исследовательскими работами (например, [8–11]), а также некоторыми данными по оценке достижимых параметров конусных дробилок [12; 13] показало, что они находятся на уровне лучших мировых образцов. Таким образом, полученные результаты обеспечивают основу импортонезависимости в области горного оборудования для мощных дробильно-конвейерных и дробильно-перерабатывающих комплексов.

Выводы

1. Впервые разработана серия полустационарных дробильно-перегрузочных установок для дробильно-конвейерных комплексов транспортирования руды из карьеров, представляющих собой комплектные установки на сборно-разборных несущих металлоконструкциях. В итоге НИОКР спроектирована и изготовлена ДПУ-7200, которая отгружена и монтируется на Михайловском ГОКе.

Изготовленные ДПУ практически на 100% состоят из оборудования и элементов российского производства.

2. Комплексный подход и взаимодействие специалистов научного и инженерного профиля позволили по итогам исследований и многовариантного инженерного моделирования достичь высоких технологических параметров разработанных ДПУ, находящихся на уровне лучших мировых образцов, а по ряду показателей, превышающих их.

3. Обобщение материалов и результатов НИОКР позволило сформулировать методические основы проектирования рассмотренного типа ДПУ. Основные положения заключаются в следующем:

– в первую очередь оптимизации должны подвергаться элементы ДПУ, относящиеся к выполнению основных технологических задач – приемный и разгрузочный бункер, дробилка, узлы перегрузки руды на конвейер и сам конвейер;

– конструкция ДПУ должна комплексно оптимизироваться по технологическим параметрам, габаритам и металлоемкости в несколько стадий с учетом параметров модуля загрузки, приемного и разгрузочного бункеров, дробилки, модуля перегрузки руды из бункера на конвейер, схемы встраивания, силовой схемы и прочности несущих металлоконструкций, грузоподъемных средств и элементов ремонтного обслуживания, а также средств доступа персонала к оборудованию и частям ДПУ;

– существенного результата в оптимизации конструкции и металлоемкости ДПУ за счет адаптации к конкретным условиям эксплуатации позволяет достичь учет сопутствующих технологических факторов – неравномерности потока автосамосвалов, технологического и временного режимов работы ДКК в целом и ДПУ в частности, расчетного графика ТОиР и т.п.

4. Для большинства горнотехнологических условий при грузоподъемности применяемых автосамосвалов более 140 т и производительности дробильно-конвейерного комплекса не более 7500 т/ч достаточно двух мест разгрузки автосамосвалов в приемный бункер ДПУ.

5. По результатам НИОКР достигнута существенная оптимизация параметров ДПУ относительно исходного технологического задания, в частности: вместимость приемного бункера на 10–20%, разгрузочного бункера на 10–35%, надежность за счет резервирования по мощности и производительности – по отдельным элементам до 80%.

Список литературы

1. Глебов А.В., Семенкин А.В., Кармаев Г.Д., Берсенев В.А. Новые подходы и решения по применению циклично-поточной технологии на карьерах. Горный журнал. 2017;(6):49–52. https://doi.org/10.17580/gzh.2017.06.09 Glebov A.V., Semenkin A.V., Karmayev G.D., Bersenev V.A. New approaches and solutions on application of cyclical-andcontinuous technology in open pit mines. Gornyi Zhurnal. 2017;(6):49–52. (In Russ.) https://doi.org/10.17580/gzh.2017.06.09

2. Журавлёв А.Г., Семёнкин А.В., Черепанов В.А., Глебов И.А., Чендырев М.А. Задачи развития перспективных циклично-поточных технологий для глубоких карьеров. Горная промышленность. 2022;(1S):53–62. https://doi.org/10.30686/1609-9192-2022-1S-53-62 Zhuravlev A.G., Semenkin A.V., Cherepanov V.A., Glebov I.A., Chendyrev M.A. The purpose of developing advanced in-pit crushing and conveying technology for deep open pits. Russian Mining Industry. 2022;(1 Suppl.): 53–62. (In Russ.) https://doi.org/10.30686/1609-9192-2022-1S-53-62

3. Чиркин А.А., Кантемиров В.Д. Обоснование методики проектирования передвижных дробильно-перегрузочных установок. Известия высших учебных заведений. Горный журнал. 2020;(7):33–40. https://doi.org/10.21440/0536-1028-2020-7-33-40 Chirkin A.A., Kantemirov V.D. Rationale for mobile crushing plants design methodology. Izvestiya Vysshikh Uchebnykh Zavedenii. Gornyi Zhurnal. 2020;(7):33–40. (In Russ.) https://doi.org/10.21440/0536-1028-2020-7-33-40

4. Груздев А.В., Осадчий А.М., Фурин В.О. Стационарные и полустационарные дробильно-перегрузочные установки Уралмашзавода. Горный журнал. 2012;(11):70–72. Режим доступа: https://www.rudmet.ru/journal/965/article/15181/ (дата обращения: 14.02.2024). Gruzdev A.V., Osadchiy A.M., Furin V.O. The stationary and semiportable crushing transfers of Uralmash Machine-Building Corporation. Gornyi Zhurnal. 2012;(11):70–72. (In Russ.) Available at: https://www.rudmet.ru/journal/965/article/15181/ (accessed: 14.02.2024).

5. Чендырев М.А., Журавлев А.Г. Рационализация геометрических параметров приемных бункеров дробилок ККД при автомобильном транспорте. Горный информационно-аналитический бюллетень. 2022;(5-1):158–170. https://doi.org/10.25018/0236_1493_2022_51_0_158 Zhuravlev A.G., Chendyrev M.A. Rationalization of geometric parameters receptions bunkers primary gyratory cone crusher for automotive transport. Mining Informational and Analytical Bulletin. 2022;(5-1):158–170. (In Russ.) https://doi.org/10.25018/0236_1493_2022_51_0_158

6. Юдин А.В., Шестаков В.С., Саитов В.И., Абдулкаримов М.К. К определению вместимости бункера в составе перегрузочной системы при комбинированном транспорте. Известия высших учебных заведений. Горный журнал. 2020;(4):99– 112. https://doi.org/10.21440/0536-1028-2020-4-99-112 Iudin A.V., Shestakov V.S., Saitov V.I., Abdulkarimov M.K. Determining the capacity of a bunker as a part of the handling system with combined transport. Izvestiya Vysshikh Uchebnykh Zavedenii. Gornyi Zhurnal. 2020;(4):99–112. (In Russ.) https://doi.org/10.21440/0536-1028-2020-4-99-112

7. Липатов А.Г., Фурин В.О., Холодков А.А., Журавлев А.Г. Инновационные решения в повышении эффективности крупного дробления на железорудных горно-обогатительных комбинатах. Горная промышленность. 2023;(3):93–100. https://doi.org/10.30686/1609-9192-2023-3-93-100 Lipatov A.G., Furin V.O., Kholodkov A.A., Zhuravlev A.G. Innovative solutions to improve the efficiency of coarse crushing in iron ore mining and processing plants. Russian Mining Industry. 2023;(3):93–100. (In Russ.) https://doi.org/10.30686/1609-9192-2023-3-93-100

8. Fisher T. Stationary and semi-mobile crushing plants – a comparison: Theoretical considerations. Cement International. 2017;15(4):66–69.

9. Abbaspour H., Drebenshtedt C., Parisheh M., Ritter R. Optimum location and relocation plan of semi-mobile in-pit crushing and conveying systems in open-pit mines by transportation problem. International Journal of Mining Reclamation and Environment. 2019;33(5):297–317. https://doi.org/10.1080/17480930.2018.1435968

10. Osanloo M., Paricheh M. In-pit crushing and conveying technology in open-pit mining operations: a literature review and research agenda. International Journal of Mining, Reclamation and Environment. 2020;34(6):430–457. https://doi.org/10.1080/17480930.2019.1565054

11. Purhamadani E., Bagherpour R., Tudeshki H. Energy consumption in open-pit mining operations relying on reduced energy consumption for haulage using in-pit crusher systems. Journal of Cleaner Production. 2021;291:125228. https://doi.org/10.1016/j.jclepro.2020.125228

12. Yamashita A.S., Thivierge A., Euzébio T.A.M. A review of modeling and control strategies for cone crushers in the mineral processing and quarrying industries. Minerals Engineering. 2021;170:107036. https://doi.org/10.1016/j.mineng.2021.107036

13. Chen Z., Wang G., Xue D., Bi Q. Simulation and optimization of gyratory crusher performance based on the discrete element method. Powder Technology. 2020;376:93–103. https://doi.org/10.1016/j.powtec.2020.07.034