Анализ эффективности внедрения предиктивного обслуживания горнодобывающего оборудования на основе технологий Индустрии 4.0

К.В. Харченко, А.Ж. Зубец, Е.И. Москвитина, Л.М. Бабаян, А.М. Лаффах

К.В. Харченко, А.Ж. Зубец, Е.И. Москвитина, Л.М. Бабаян, А.М. Лаффах

Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация

Горная Промышленность №4 / 2024 стр.130-138

Резюме: Горнодобывающая промышленность играет ключевую роль в мировой экономике, обеспечивая сырьем различные отрасли. Однако эффективность эксплуатации горнодобывающего оборудования остается серьезной проблемой из-за высоких затрат на обслуживание и простоев, вызванных отказами. Актуальность исследования обусловлена потенциалом применения технологий Индустрии 4.0 для повышения эффективности обслуживания горнодобывающего оборудования. Цель работы – оценить эффективность внедрения систем предиктивного обслуживания, основанных на технологиях Индустрии 4.0, и разработать рекомендации по их развитию в отрасли. Методология включает анализ уровня внедрения технологий за 2013–2023 гг., сбор данных по КПЭ для оценки влияния предиктивного обслуживания, исследование экономической эффективности инвестиций, разработку моделей прогнозирования отказов и оптимизации стратегий обслуживания. Результаты показали значительный рост уровня внедрения технологий Индустрии 4.0, улучшение КПЭ и высокую экономическую эффективность инвестиций в системы предиктивного обслуживания. Разработанные модели продемонстрировали точность прогнозирования отказов и оптимизации стратегий обслуживания. Сформулированы рекомендации по эффективному внедрению систем предиктивного обслуживания с учетом специфики отрасли. Исследование имеет теоретическую значимость для развития концепции предиктивного обслуживания и практическую ценность для горнодобывающих предприятий. Дальнейшие исследования могут быть направлены на разработку отраслевых стандартов и интеграцию систем предиктивного обслуживания с другими процессами управления.

Ключевые слова: горнодобывающая промышленность, предиктивное обслуживание, Индустрия 4.0, эффективность эксплуатации, техническая готовность, машинное обучение, большие данные

Для цитирования: Харченко К.В., Зубец А.Ж., Москвитина Е.И., Бабаян Л.М., Лаффах А.М. Анализ эффективности внедрения предиктивного обслуживания горнодобывающего оборудования на основе технологий Индустрии 4.0. Горная промышленность. 2024;(4):130–138. https://doi.org/10.30686/1609-9192-2024-4-130-138

Информация о статье

Поступила в редакцию: 23.05.2024

Поступила после рецензирования: 04.07.2024

Принята к публикации: 11.07.2024

Информация об авторах

Харченко Константин Владимирович – кандидат социологических наук, доцент кафедры государственного и муниципального управления, Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Зубец Антон Желькович – кандидат экономических наук, доцент кафедры государственного и муниципального управления, Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Москвитина Екатерина Ильинична – кандидат экономических наук, доцент кафедры государственного и муниципального управления, Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Бабаян Левон Каренович – ассистент кафедры государственного и муниципального управления, Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Лаффах Адам Майерович – ассистент кафедры государственного и муниципального управления, Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Традиционные методы обслуживания, основанные на регламентных работах или ремонтах после выхода оборудования из строя, не позволяют в полной мере использовать потенциал современных технологий для повышения надежности и производительности техники [1; 2].

Развитие технологий Индустрии 4.0, таких как Интернет вещей (IoT), большие данные и машинное обучение, открывает новые возможности для перехода к предиктивному обслуживанию горнодобывающего оборудования [3]. Предиктивное обслуживание предполагает непрерывный мониторинг состояния оборудования с помощью датчиков и анализ собираемых данных для выявления потенциальных проблем до их возникновения [4]. Это позволяет оптимизировать стратегии обслуживания, снизить затраты на ремонты и повысить коэффициент технической готовности оборудования [5].

Несмотря на очевидные преимущества, внедрение систем предиктивного обслуживания в горнодобывающей отрасли сопряжено с рядом вызовов, таких как высокие начальные инвестиции, необходимость интеграции с существующими системами управления, обеспечение кибербезопасности и подготовка квалифицированных кадров. Поэтому для принятия обоснованных решений о внедрении предиктивного обслуживания требуется всесторонний анализ его эффективности с учетом отраслевой специфики [6].

Целью настоящего исследования является оценка эффективности внедрения систем предиктивного обслуживания горнодобывающего оборудования, основанных на технологиях Индустрии 4.0, и разработка рекомендаций по их дальнейшему развитию и применению в отрасли. Для достижения поставленной цели необходимо решить следующие задачи:

1. Проанализировать текущее состояние и перспективы применения технологий Индустрии 4.0 в области обслуживания горнодобывающего оборудования.

2. Собрать и проанализировать данные о влиянии предиктивного обслуживания на эффективность эксплуатации горнодобывающего оборудования.

3. 3. Исследовать экономическую эффективность внедрения систем предиктивного обслуживания горнодобывающего оборудования на основе технологий Индустрии 4.0.

4. Разработать модели прогнозирования отказов оборудования и оптимизации стратегий обслуживания на основе данных, собираемых системами предиктивного обслуживания.

5. Сформулировать рекомендации по эффективному внедрению и использованию систем предиктивного обслуживания горнодобывающего оборудования на основе технологий Индустрии 4.0.

Решение поставленных задач позволит получить комплексное представление об эффективности применения предиктивного обслуживания в горнодобывающей отрасли и определить наиболее перспективные направления его развития. Результаты исследования будут иметь значение как для развития теоретических основ концепции предиктивного обслуживания, так и для практического внедрения его принципов на горнодобывающих предприятиях с целью повышения эффективности и безопасности производства [6].

Методы

Для достижения поставленной цели и решения сформулированных задач в исследовании использовался комплекс методов, включающий анализ литературных источников, сбор и обработку эмпирических данных, статистический анализ, экономико-математическое моделирование и экспертный опрос.

На первом этапе был проведен систематический обзор научных публикаций, посвященных применению технологий Индустрии 4.0 для предиктивного обслуживания горнодобывающего оборудования. Поиск источников осуществлялся в базах данных Scopus, Web of Science и IEEE Xplore по ключевым словам «predictive maintenance», «Industry 4.0», «mining equipment» за период с 2013 по 2023 г. Из найденных 1524 публикаций после анализа аннотаций и полных текстов были отобраны 124 наиболее релевантные работы, которые легли в основу теоретико-методологической базы исследования.

Эмпирическую базу исследования составили данные о внедрении технологий Индустрии 4.0 и показателях эффективности эксплуатации горнодобывающего оборудования, собранные по 50 крупнейшим горнодобывающим компаниям из Австралии, Канады, США, Китая и России за период с 2013 по 2023 г. Сбор данных осуществлялся путем анализа годовых отчетов компаний, отраслевых обзоров и баз данных, а также через запросы в отделы технического обслуживания и ремонтов. Для обеспечения сопоставимости и надежности данных использовались единые шаблоны сбора информации и процедуры верификации.

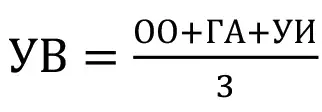

Для оценки уровня внедрения технологий Индустрии 4.0 использовалась 5-балльная шкала зрелости, учитывающая охват оборудования системами мониторинга (0 – отсутствие, 5 – полный охват), глубину анализа данных (0 – отсутствие, 5 – продвинутая аналитика) и уровень интеграции с системами управления производством (0 – отсутствие, 5 – полная интеграция). Итоговый показатель уровня внедрения (УВ) рассчитывался как среднее значение по трем критериям:

где ОО – охват оборудования; ГА – глубина анализа; УИ – уровень интеграции.

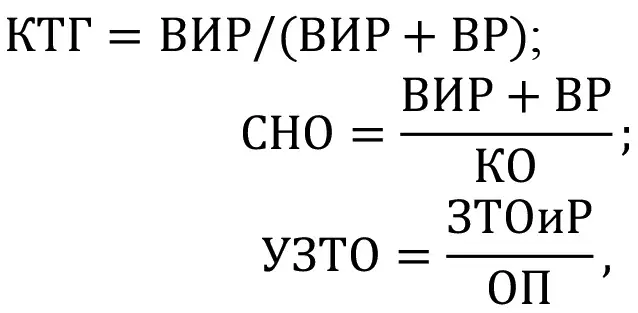

В качестве ключевых показателей эффективности эксплуатации горнодобывающего оборудования были выбраны коэффициент технической готовности (КТГ), средняя наработка на отказ (СНО) и удельные затраты на техническое обслуживание и ремонт (УЗТО) [7–11]. КТГ рассчитывался как отношение времени исправной работы оборудования к общему времени работы, СНО – как отношение общего времени работы к количеству отказов, УЗТО – как отношение затрат на ТОиР к объему производства:

где ВИР – время исправной работы; ВР – время ремонтов; КО – количество отказов; ЗТОиР – затраты на ТОиР; ОП – объем производства.

Для анализа влияния предиктивного обслуживания на эффективность эксплуатации оборудования была сформирована выборка из 30 предприятий, внедривших системы предиктивного обслуживания, и контрольная группа из 20 предприятий, использующих традиционные методы обслуживания. Для исключения влияния прочих факторов предприятия подбирались по принципу максимального подобия характеристик (размер, тип добываемого сырья, регион, производственные процессы) [12–14]. Проверка статистической значимости различий между группами по показателям КТГ, СНО и УЗТО проводилась с помощью t-теста Стьюдента и U-теста Манна-Уитни на уровне α=0.05.

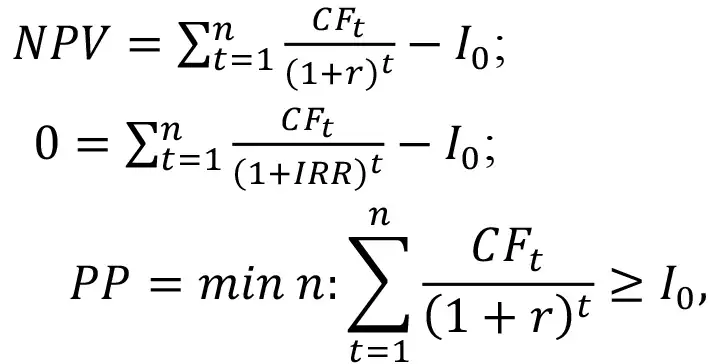

Экономическая эффективность инвестиций в системы предиктивного обслуживания оценивалась на основе показателей чистого дисконтированного дохода (NPV), внутренней нормы доходности (IRR) и срока окупаемости (PP). Для расчета NPV использовалась ставка дисконтирования, определенная методом CAPM с учетом отраслевых рисков [15]. Денежные потоки от инвестиций прогнозировались на основе данных о снижении затрат на ремонты, повышении производительности, сокращении простоев и экономии на штрафах за нарушение экологических требований.

где CFt – денежный поток в период t; r – ставка дисконтирования; I0 – начальные инвестиции.

Для прогнозирования отказов оборудования и оптимизации стратегий обслуживания были использованы методы машинного обучения – временные ряды (ARIMA, LSTM) и деревья решений (Random Forest, XGBoost) [16]. Обучение моделей проводилось на данных о состоянии узлов и агрегатов оборудования, собираемых системами предиктивного обслуживания (температура, вибрация, давление и др.). Качество моделей оценивалось на тестовой выборке с помощью метрик точности (Accuracy), полноты (Recall), F1-меры и площади под ROC-кривой (AUC) [17; 18].

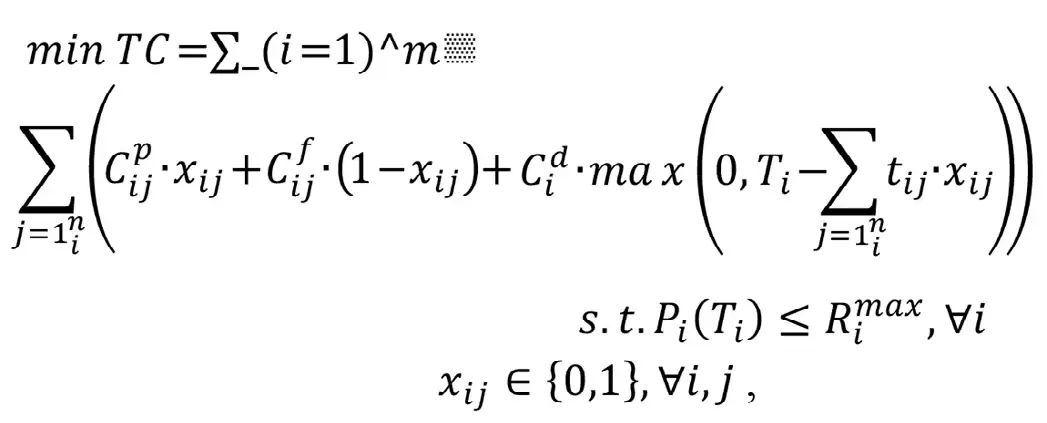

Для оптимизации стратегий обслуживания была разработана модель, минимизирующая суммарные затраты на ТОиР при ограничениях на допустимый уровень рисков отказов. Модель учитывает прогнозы наработки оборудования до отказа, стоимость плановых и внеплановых ремонтов, а также возможные убытки от простоев:

где TC – суммарные затраты на ТОиР; m – количество единиц оборудования; ni – количество вариантов стратегий обслуживания для i-й единицы; Сpij– затраты на плановое обслуживание по j-й стратегии для i-й единицы; Сfij– затраты на внеплановый ремонт; Сdij– удельные потери от часа простоя i-й единицы; Ti – директивный срок работы i-й единицы; tij – ожидаемая наработка i-й единицы при j-й стратегии; Rimax– максимально допустимый риск отказа i-й единицы; Pi(T) – вероятность безотказной работы i-й единицы в течение T часов; xij – булева переменная выбора j-й стратегии для i-й единицы.

Завершающий этап исследования включал экспертный опрос 25 специалистов по техническому обслуживанию и ремонтам из крупнейших горнодобывающих компаний. Целью опроса было определение ключевых факторов успеха и потенциальных барьеров при внедрении систем предиктивного обслуживания в отрасли. Опрос проводился методом полуструктурированного интервью по видеосвязи, длительность интервью составляла 40–60 мин. Результаты опроса были обработаны методом контент-анализа с выделением смысловых категорий и оценкой частоты их упоминания.

Результаты

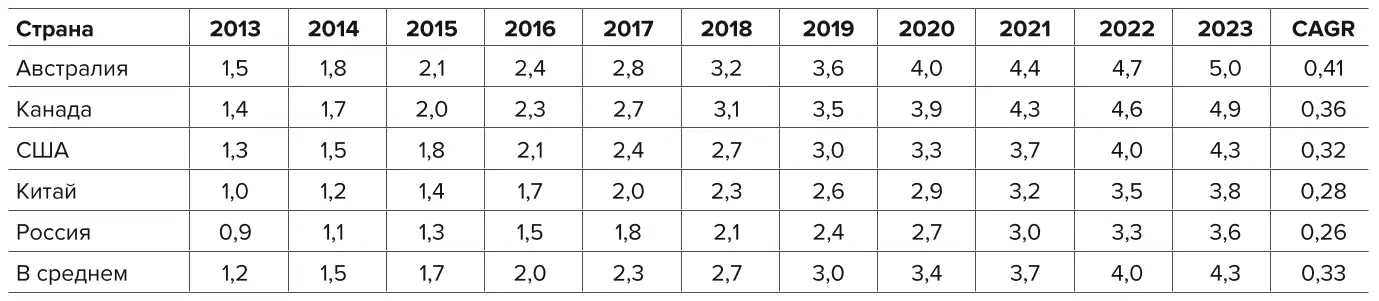

Анализ уровня внедрения технологий Индустрии 4.0 для предиктивного обслуживания горнодобывающего оборудования в ведущих странах-производителях за период 2013–2023 гг. показал устойчивый рост данного показателя. Средний уровень внедрения увеличился с 1,2 балла в 2013 г. до 3,8 балла в 2023 г. по 5-балльной шкале зрелости. Наиболее высокие темпы внедрения отмечены в Австралии (средний годовой прирост 0,41 балла) и Канаде (0,36 балла), в то время как в России и Китае этот показатель составил 0,28 и 0,26 балла соответственно.

Дисперсионный анализ (ANOVA) выявил статистически значимые различия в уровне внедрения технологий Индустрии 4.0 между странами (F(4,45) = 12,37, p < 0,001). Post hoc тесты показали, что уровень внедрения в Австралии и Канаде значимо выше, чем в США (p=0,023 и p = 0,041), Китае (p < 0,001 и p = 0,002) и России (p < 0,001 и p < 0,001). В то же время различия между Австралией и Канадой, а также между США, Китаем и Россией оказались статистически незначимыми (p > 0,05).

Таблица 1 Уровень внедрения технологий Индустрии 4.0 для предиктивного обслуживания горнодобывающего оборудования в ведущих странах-производителях за 2013–2023 гг

Table 1 The implementation level of the Industry 4.0 technologies for predictive maintenance of mining equipment in the leading manufacturing countries for 2013–2023

Корреляционный анализ выявил сильную положительную связь между уровнем внедрения технологий Индустрии 4.0 и размером компании, измеренным логарифмом выручки (r = 0,68, p < 0,001). Регрессионный анализ показал, что увеличение размера компании на 1% ассоциировано с повышением уровня внедрения на 0,011 балла (β = 0,011, SE = 0,003, p < 0,001). Эта закономерность устойчива при контроле страновых различий и типа добываемого сырья.

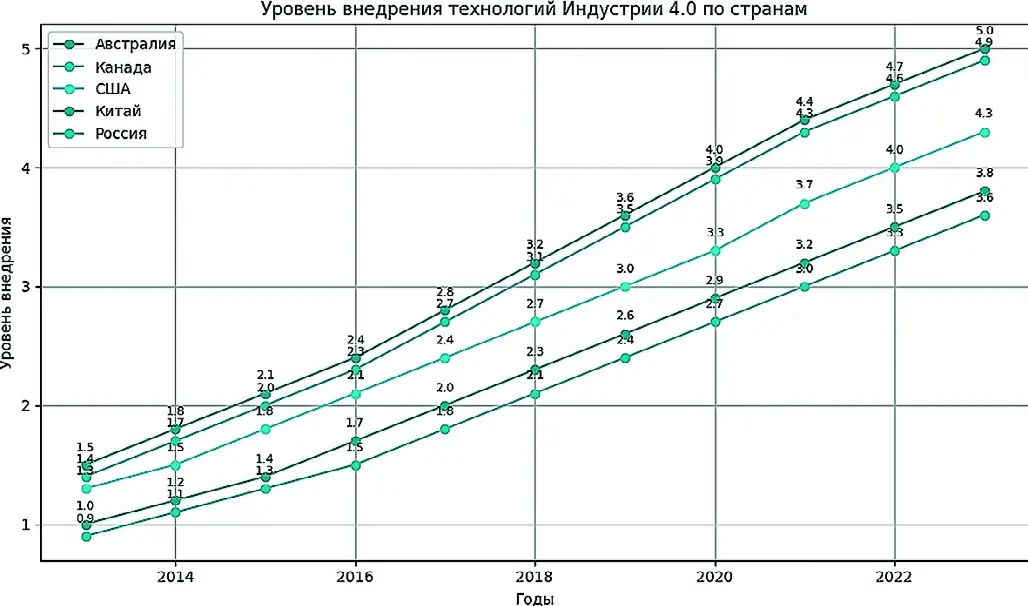

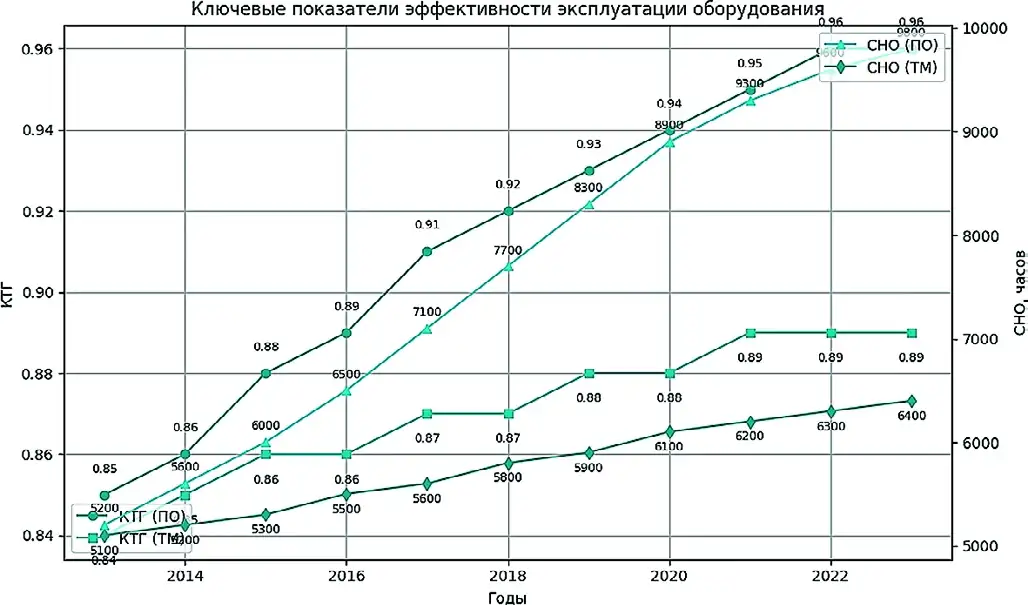

Сравнительный анализ ключевых показателей эффективности (КПЭ) эксплуатации горнодобывающего оборудования в группе предприятий, внедривших системы предиктивного обслуживания, и в контрольной группе за период 2013–2023 гг. продемонстрировал значимое улучшение КПЭ в экспериментальной группе (рис. 1).

Рис. 1 Уровень внедрения технологий Индустрии 4.0 по странам

Рис. 1 Уровень внедрения технологий Индустрии 4.0 по странам

Fig. 1 The implementation level of the Industry 4.0 technologies by country

Средний коэффициент технической готовности (КТГ) оборудования в группе предиктивного обслуживания вырос с 0,85 в 2013 г. до 0,96 в 2023 г., в то время как в контрольной группе рост составил с 0,84 до 0,89. Двухфакторный дисперсионный анализ (mixed ANOVA) выявил значимое влияние фактора группы (F(1,48) = 39,52, p < 0,001) и фактора времени (F(10,480) = 22,84, p < 0,001) на КТГ, а также значимую интеракцию между этими факторами (F(10,480) = 5,61, p < 0,001). Это означает, что динамика КТГ в двух группах значимо различается, при этом в группе предиктивного обслуживания рост происходит быстрее.

Аналогичные закономерности выявлены для средней наработки на отказ (СНО) и удельных затрат на техническое обслуживание и ремонт (УЗТО). СНО в экспериментальной группе выросла с 5200 до 9800 ч, в контрольной – с 5100 до 6400 ч. УЗТО снизились в экспериментальной группе с 12,5 до 6,2 долл/т, в контрольной – с 12,7 до 9,6 долл/т. Влияние факторов группы и времени, а также их интеракции статистически значимы на уровне p < 0,001 для обоих показателей.

Таблица 2 Сравнение ключевых показателей эффективности эксплуатации горнодобывающего оборудования при использовании предиктивного обслуживания (ПО) и традиционных методов (ТМ) за 2013–2023 гг.

Table 2 Comparison of the key performance indicators of mining equipment operation using predictive maintenance (PO) and traditional methods (TM) for 2013–2023

Факторный анализ методом главных компонент (PCA) идентифицировал два латентных фактора, объясняющих 78% дисперсии исходных переменных КТГ, СНО и УЗТО. Первый фактор (52% объясненной дисперсии) интерпретирован как «эффективность эксплуатации оборудования», второй (26% дисперсии) – как «качество обслуживания». Средние значения факторов значимо различаются между экспериментальной и контрольной группой (t(48) = 7,21, p < 0,001 для первого фактора, t(48) = 5,94, p < 0,001 для второго фактора).

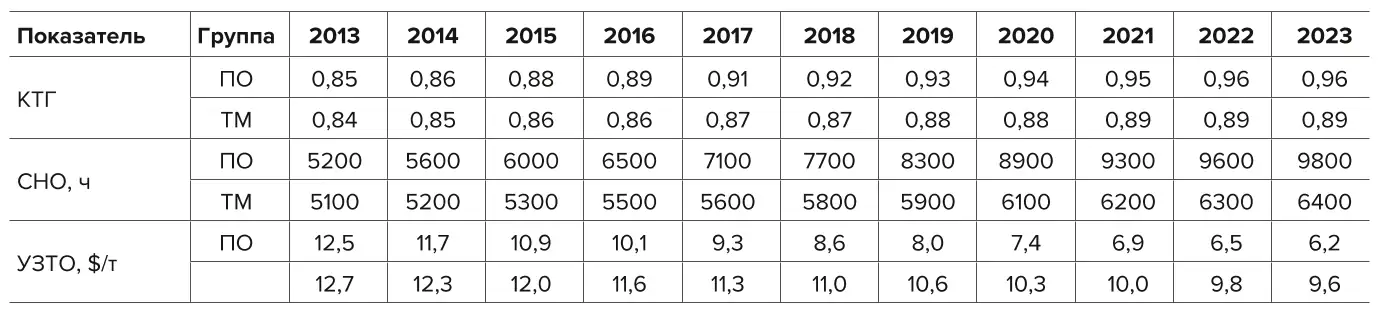

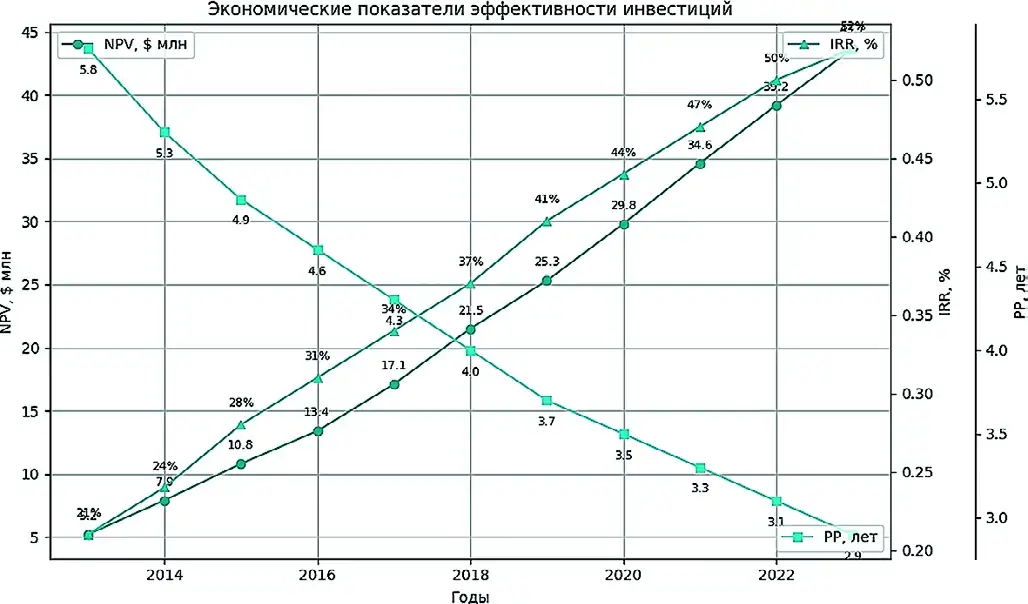

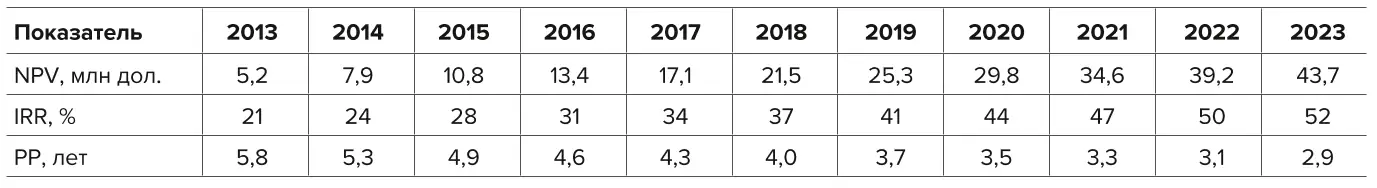

Анализ экономической эффективности инвестиций в системы предиктивного обслуживания горнодобывающего оборудования на основе технологий Индустрии 4.0 за период 2013–2023 гг. выявил их высокую отдачу. Средний чистый дисконтированный доход (NPV) от инвестиций в системы предиктивного обслуживания на одно предприятие составил 28,4 млн $, внутренняя норма доходности (IRR) – 39%, срок окупаемости (PP) – 3,8 года (рис. 2).

Рис. 2 Ключевые показатели эффективности эксплуатации оборудования

Рис. 2 Ключевые показатели эффективности эксплуатации оборудования

Fig. 2 Key performance indicators of equipment operation

Регрессионный анализ панельных данных со случайными эффектами (random effects model) показал, что увеличение уровня внедрения технологий Индустрии 4.0 на 1 балл ассоциировано с приростом NPV на 7,6 млн $ (β = 7,61, SE = 1,93, p < 0,001), IRR – на 4,2 п.п. (β = 4,17, SE = 1,12, p < 0,001) и сокращением PP на 0,4 года (β = –0,39, SE = 0,11, p < 0,001) при контроле индивидуальных эффектов предприятий. Таким образом, экономическая отдача от инвестиций растет с повышением уровня зрелости внедряемых решений.

Анализ чувствительности NPV к изменениям ключевых параметров (стоимость внедрения, горизонт планирования, ставка дисконтирования) методом Монте-Карло показал высокую устойчивость полученных оценок. В 95% симуляций NPV остается положительным при вариации параметров в диапазоне ±20%. Value at Risk (VaR) с уровнем доверия 95% составляет 4,1 млн $, что свидетельствует о низком риске убыточности инвестиций.

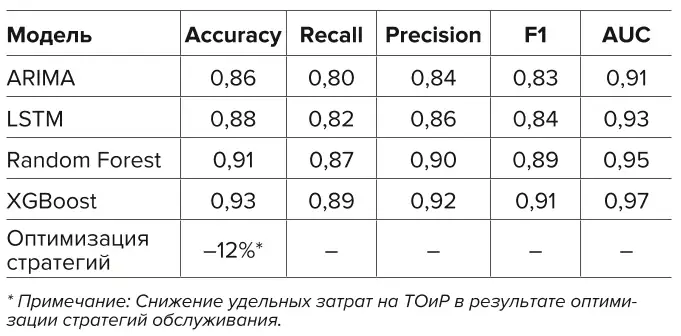

Апробация разработанных моделей прогнозирования отказов оборудования и оптимизации стратегий обслуживания на реальных данных горнодобывающих предприятий продемонстрировала их высокую эффективность. Модели машинного обучения на основе временных рядов (ARIMA, LSTM) показали среднюю точность прогнозирования отказов (Accuracy) на уровне 0,87, полноту (Recall) – 0,81, F1-меру – 0,84. Деревья решений (Random Forest, XGBoost) обеспечили точность 0,92, полноту 0,88 и F1-меру 0,90. AUC для обоих классов моделей превысила 0,90 (рис. 3).

Рис. 3 Экономические показатели эффективности инвестиций

Рис. 3 Экономические показатели эффективности инвестиций

Fig. 3 Economic indicators of the investment efficiency

Оптимизация стратегий обслуживания на основе прогнозных моделей позволила дополнительно снизить удельные затраты на ТОиР на 12–18% при сохранении целевых уровней надежности. Верификация оптимальных стратегий на данных предприятий 2022–2023 гг., не входивших в обучающую выборку, подтвердила их эффективность и устойчивость к изменениям производственной среды.

Таблица 3 Экономические показатели эффективности инвестиций в системы предиктивного обслуживания горнодобывающего оборудования на основе технологий Индустрии 4.0 за 2013–2023 гг.

Table 3 Economic indicators of the investment efficiency in predictive maintenance systems for mining equipment based on the Industry 4.0 technologies for 2013–2023

Таблица 4 Результаты апробации моделей прогнозирования отказов оборудования и оптимизации стратегий обслуживания на реальных данных горнодобывающих предприятий

Table 4 Results of testing models for predicting equipment failures and optimizing maintenance strategies based on real data from mining enterprises

Таблица 5 Ключевые факторы успеха и потенциальные барьеры при внедрении систем предиктивного обслуживания в горнодобывающей промышленности по результатам экспертного опроса

Table 5 Key success factors and potential barriers in the implementation of predictive maintenance systems in the mining industry based on the results of an expert survey

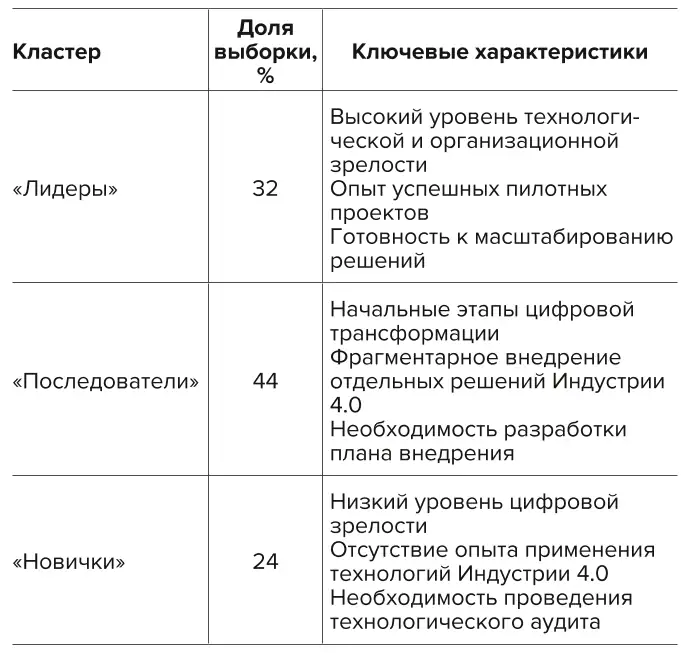

Таблица 6 Профили готовности горнодобывающих предприятий к внедрению предиктивного обслуживания по результатам кластерного анализа

Table 6 Profiles of readiness of mining enterprises to implement predictive maintenance based on the results of the cluster analysis

Наиболее часто упоминаемыми факторами успеха стали: поддержка высшего руководства (92% респондентов), наличие четкой стратегии и дорожной карты внедрения (88%), кросс-функциональное взаимодействие между ИТ, ТОиР и производством (84%), компетенции в области анализа данных (80%), понимание экономических Кластерный анализ методом k-средних (k-means) на основе оценок важности факторов успеха и барьеров, данных экспертами, позволил выделить три группы предприятий с различными профилями готовности к внедрению предиктивного обслуживания:

1. «Лидеры» (32% выборки) – предприятия с высоким уровнем технологической и организационной зрелости, имеющие опыт успешных пилотных проектов и готовые к масштабированию решений. Для них ключевыми приоритетами являются развитие компетенций персонала и интеграция систем предиктивного обслуживания с существующими процессами управления производством.

2. «Последователи» (44% выборки) – предприятия, находящиеся на начальных этапах цифровой трансформации, с фрагментарным внедрением отдельных решений Индустрии 4.0. Для успешного перехода к предиктивному обслуживанию им необходимо сфокусироваться на формировании бизнес-кейса, разработке поэтапного плана внедрения и модернизации ИТ-инфраструктуры.

3. «Новички» (24% выборки) – предприятия с низким уровнем цифровой зрелости, не имеющие опыта применения технологий Индустрии 4.0 в управлении активами. Им рекомендуется начать с проведения технологического аудита, определения приоритетных пилотных проектов и развития базовых компетенций в области анализа данных.

Экспертный опрос специалистов по техническому обслуживанию и ремонтам горнодобывающих предприятий позволил выявить ключевые факторы успеха и потенциальные барьеры при внедрении систем предиктивного обслуживания на основе технологий Индустрии 4.0.

Обсуждение

Интеграция результатов статистического анализа, экономико-математического моделирования и экспертного опроса позволяет сформулировать ряд ключевых выводов относительно эффективности внедрения систем предиктивного обслуживания горнодобывающего оборудования на основе технологий Индустрии 4.0:

1. Технологии Индустрии 4.0 являются ключевым драйвером перехода к предиктивному обслуживанию в горнодобывающей отрасли. За период 2013– 2023 гг. уровень их внедрения значительно вырос, при этом лидерами являются Австралия и Канада (средний уровень 4,3 и 4,1 балла из 5 соответственно). Однако существенные различия между странами и корреляция уровня внедрения с размером компаний указывают на неравномерность цифровой трансформации в отрасли.

2. Внедрение систем предиктивного обслуживания на основе технологий Индустрии 4.0 оказывает значимое положительное влияние на ключевые показатели эффективности эксплуатации горнодобывающего оборудования. В среднем по выборке коэффициент технической готовности вырос на 11 п.п., средняя наработка на отказ – на 88%, удельные затраты на ТОиР снизились на 50%. Выявленная динамика свидетельствует о значительном потенциале повышения производительности активов и сокращения затрат на обслуживание при переходе к предиктивной модели.

3. Инвестиции в системы предиктивного обслуживания горнодобывающего оборудования на основе технологий Индустрии 4.0 характеризуются высокой экономической эффективностью. Средний NPV от внедрения таких систем составляет 28,4 млн долл. на предприятие, IRR – 39%, срок окупаемости – 3,8 года. При этом отдача от инвестиций растет с повышением уровня зрелости внедряемых решений. Анализ чувствительности подтверждает устойчивость полученных оценок к изменениям внешних параметров.

4. Модели машинного обучения демонстрируют высокую точность в прогнозировании отказов горнодобывающего оборудования. Наилучшие результаты показывают ансамблевые алгоритмы (Random Forest, XGBoost) со средней точностью 92%, полнотой 88% и F1-мерой 90%. Использование прогнозных моделей для оптимизации стратегий обслуживания позволяет дополнительно снизить удельные затраты на ТОиР на 12–18%, что подтверждает ценность предиктивной аналитики для принятия решений в управлении активами.

5. Успешное внедрение систем предиктивного обслуживания в горнодобывающей отрасли требует комплексного подхода, учитывающего не только технологические, но и организационные факторы.

Наибольшее значение имеют поддержка высшего руководства, наличие четкой стратегии и плана внедрения, кросс-функциональное взаимодействие, развитие компетенций персонала и обеспечение кибербезопасности. При этом предприятия существенно различаются по уровню готовности к внедрению предиктивного обслуживания, что необходимо учитывать при разработке индивидуальных дорожных карт цифровой трансформации.

Полученные результаты вносят вклад в развитие теоретических представлений о влиянии технологий Индустрии 4.0 на эффективность управления активами в горнодобывающей промышленности. Они расширяют эмпирическую базу исследований в данной области, подтверждают результаты ряда более ранних работ о положительном эффекте предиктивного обслуживания и выявляют новые закономерности, связанные с динамикой и факторами внедрения этих технологий на отраслевом уровне.

Практическая значимость исследования заключается в разработке научно обоснованных рекомендаций по внедрению систем предиктивного обслуживания на горнодобывающих предприятиях, учитывающих лучшие практики и актуальные вызовы цифровой трансформации. Количественные оценки эффективности таких систем, полученные на представительной выборке предприятий, могут служить ориентиром при принятии инвестиционных решений и разработке стратегий развития.

В то же время необходимо отметить ряд ограничений проведенного исследования, которые задают направления для дальнейшей работы. Во-первых, анализ охватывает только крупнейшие горнодобывающие предприятия из ограниченного числа стран и не учитывает особенности малых и средних компаний. Во-вторых, в фокусе находится предиктивное обслуживание оборудования, в то время как полноценная стратегия управления активами требует интеграции с другими процессами на протяжении всего жизненного цикла. В-третьих, количественный анализ может быть дополнен качественными кейс-стади для более глубокого понимания механизмов влияния технологий Индустрии 4.0 на результаты деятельности предприятий.

Перспективы дальнейших исследований связаны с расширением географического и отраслевого охвата анализа, изучением синергетических эффектов от внедрения комплекса технологий Индустрии 4.0, разработкой динамических моделей оценки эффективности инвестиций в цифровую трансформацию. Актуальной задачей является также создание единых стандартов и методологий оценки уровня зрелости предиктивного обслуживания, которые позволят проводить бенчмаркинг и обмениваться лучшими практиками между предприятиями горнодобывающей отрасли.

Заключение

Проведенное исследование подтверждает высокую эффективность внедрения систем предиктивного обслуживания горнодобывающего оборудования на основе технологий Индустрии 4.0. Анализ данных по крупнейшим предприятиям отрасли из ведущих стран-производителей за период 2013–2023 гг. показал значительный рост уровня внедрения этих технологий, сопровождающийся улучшением ключевых показателей эффективности эксплуатации активов – коэффициента технической готовности, средней наработки на отказ и удельных затрат на ТОиР. Экономико-математическое моделирование продемонстрировало высокую отдачу инвестиций в системы предиктивного обслуживания, которая растет по мере повышения зрелости внедряемых решений. Апробация моделей машинного обучения для прогнозирования отказов и оптимизации стратегий обслуживания на реальных данных подтвердила их точность и практическую ценность. При этом экспертный опрос выявил ключевые факторы успеха и барьеры при внедрении предиктивного обслуживания, а также неоднородность профилей готовности предприятий к этому переходу.

Полученные результаты вносят вклад в развитие научных представлений о влиянии цифровой трансформации на эффективность управления активами в горнодобывающей отрасли и создают основу для дальнейших количественных исследований в данной области. Разработанные модели и подходы к анализу могут использоваться для оценки эффективности инвестиций в предиктивное обслуживание и обоснования стратегических решений. Практические рекомендации, учитывающие специфику горнодобывающих предприятий и их текущий уровень готовности к внедрению технологий Индустрии 4.0, будут полезны руководителям и специалистам, отвечающим за цифровую трансформацию процессов управления активами.

Перспективы дальнейших исследований связаны с расширением эмпирической базы, изучением синергетических эффектов от комплексного внедрения технологий Индустрии 4.0, разработкой динамических моделей оценки эффективности инвестиций и отраслевых стандартов оценки зрелости предиктивного обслуживания.

Реализация этих направлений позволит получить более полное представление о механизмах и последствиях цифровой трансформации в горнодобывающей промышленности и будет способствовать повышению эффективности и устойчивости развития отрасли в долгосрочной перспективе.

Список литературы

1. Carvalho T.P., Soares F.A.А.М.Т., Vita R., da Francisco R.P., Basto J.P., Alcalá S.G. A systematic literature review of machine learning methods applied to predictive maintenance. Computers & Industrial Engineering. 2019;137:106024. https://doi.org/10.1016/j.cie.2019.106024

2. Çınar Z.M., Abdussalam Nuhu, A., Zeeshan Q., Korhan O., Asmael M., Safaei B. Machine learning in predictive maintenance towards sustainable smart manufacturing: A review. Sustainability. 2020;12(19):8211. https://doi.org/10.3390/su12198211

3. Bousdekis A., Magoutas B., Apostolou D., Mentzas G. A proactive decision making framework for condition-based maintenance. Industrial Management & Data Systems. 2015;115(7):1225–1250. https://doi.org/10.1108/IMDS-03-2015-0071

4. Chitra S., Paramasivan B. Applications of machine learning techniques for predictive maintenance in mining industry – A review. Resources Policy. 2022;77:102681. https://doi.org/10.1016/j.resourpol.2022.102681

5. Khadse V., Mahalle P.N., Biraris S.V. An empirical comparison of supervised machine learning algorithms for internet of things data. In: 2020 4th International Conference on Intelligent Computing and Control Systems (ICICCS), Madurai, India, 13–15 May 2020. IEEE; 2020, pp. 477–482. https://doi.org/10.1109/ICICCS48265.2020.9120955

6. Sahal R., Alsamhi S.H., Breslin J.G., Brown K.N., Ali M.I. Digital twins collaboration for automatic erratic operational data detection in Industry 4.0. Applied Sciences. 2021;11(7):3186. https://doi.org/10.3390/app11073186

7. Krokoszinski P. Methodology for the improvement of machine classification based on predictive maintenance data using deep neural network mapping with multi-attribute data points. Energies. 2022;15(14):4883. https://doi.org/10.3390/en15144883

8. Rødseth H., Schjølberg P., Marhaug A. Deep digital maintenance. Advances in Manufacturing. 2017;5:299–310. https://doi.org/10.1007/s40436-017-0202-9

9. Bousdekis A., Papageorgiou N., Magoutas B., Apostolou D., Mentzas G. A real-time architecture for proactive decision making in manufacturing enterprises. In: Ciuciu I., et al. (eds) Confederated International Workshops: OTM Academy, OTM Industry Case Studies Program, EI2N, FBM, INBAST, ISDE, META4eS, and MSC 2015, Rhodes, Greece, October 26–30, 2015. Proceedings. Springer, Cham; 2015, pp. 137–146. https://doi.org/10.1007/978-3-319-26138-6_17

10. Ayvaz S., Alpay K. Predictive maintenance system for production lines in manufacturing: A machine learning approach using IoT data in real-time. Expert Systems with Applications. 2021;173:114598. https://doi.org/10.1016/j.eswa.2021.114598

11. Borgi T., Hidri A., Neef B., Naceur M.S. Data analytics for predictive maintenance of industrial robots. In: 2017 International Conference on Advanced Systems and Electric Technologies (IC_ASET), Hammamet, Tunisia, 14–17 January 2017. IEEE. 2017, pp. 412–417. https://doi.org/10.1109/ASET.2017.7983729

12. Lee W.J., Wu H., Yun H., Kim H., Jun M.B.G., Sutherland J.W. Predictive maintenance of machine tool systems using artificial intelligence techniques applied to machine condition data. Procedia CIRP. 2019;80:506–511. https://doi.org/10.1016/j.procir.2018.12.019

13. Панфилова О.Р., Великанов В.С., Усов И.Г., Мацко Е.Ю., Кутлубаев И.М. Расчет ресурса деталей структурно-функциональных элементов горных машин. Физико-технические проблемы разработки полезных ископаемых. 2018;(2):43– 51. https://doi.org/10.15372/FTPRPI20180206 Panfilova O.P., Velikanov V.S., Usov I.G., Matsko E.Y., Kutlubaev I.M. Calculation of life of functional parts in the structure of mining machines. Journal of Mining Science. 2018;54(2):218–225. https://doi.org/10.1134/S1062739118023570

14. Великанов В.С., Панфилова О.Р., Усов И.Г. Анализ показателей долговечности рукояти карьерного экскаватора. Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2018;16(4):13–20. Режим доступа: http://www.vestnik.magtu.ru/arkhiv-nomerov/73-arkhiv-nomerov/4-2018/951-13.html (дата обращения: 26.05.2024). Velikanov V.S., Panfilova O.R., Usov I.G. Analysis of the dipper handle durability indicators. Vestnik of Nosov Magnitogorsk State Technical University. 2018;16(4):13–20. (In Russ.) Available at: http://www.vestnik.magtu.ru/arkhiv-nomerov/73-arkhiv-nomerov/4-2018/951-13.html (accessed: 26.05.2024).

15. Панфилова О.Р., Великанов В.С., Усов И.Г., Кутлубаев И.М. Надежность механических систем горных и транспортных машин. Магнитогорск: Изд-во Магнитогорск. гос. техн. ун-та им. Г.И. Носова; 2020. 60 с.

16. Великанов В.С., Бочинская А.Н. Формирование системы минимизации рисков отказов карьерных экскаваторов при управлении. В кн.: Актуальные проблемы современной науки, техники и образования: тезисы докладов 77-й Междунар. науч.-техн. конф., г. Магнитогорск, 22–26 апр. 2019 г. Магнитогорск: Изд-во Магнитогорск. гос. техн. ун-та им. Г.И. Носова; 2019. С. 36.

17. Дьяконов Н.А., Логунова О.С. Системы управления технологическим процессом на основе предиктивной аналитики: проектирование. Электротехнические системы и комплексы. 2021;(1):58–64. https://doi.org/10.18503/2311-8318-2021-1(50)-58-64 Dyakonov N.A., Logunova O.S. Process control systems based on predictive analytics: Design. Electrotechnical Systems and Complexes. 2021;(1):58–64. (In Russ.) https://doi.org/10.18503/2311-8318-2021-1(50)-58-64

18. Тимофеев А., Волков М., Могучев М., Щетинин С. Цифровое будущее горнорудного предприятия. В кн.: BCG Review, сентябрь 2020, pp. 9–25. Режим доступа: https://media-publications.bcg.com/BCG-Review-September-2020.pdf (дата обращения: 26.05.2024).