Критерии и технологические требования создания мостовой платформы добычи торфяного сырья для климатически нейтральной геотехнологии

А.А. Мякотных, П.В. Иванова, С.Л. Иванов

А.А. Мякотных, П.В. Иванова, С.Л. Иванов

Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация

Горная Промышленность №4 / 2024 стр.116-120

Резюме: Развитие технологий добычи торфяного сырья, осуществляющих добычу без водопонижения на месторождениях торфа, требует разработки новых горных машин. Представленное решение позволяет минимизировать уровень деградации ареала, а также влечет необходимость в выборе технологических требований к созданию горных машин для добычи торфяного сырья в указанных условиях разработки. Показаны типы и виды оборудования для добычи торфяного сырья, выявлены инновационные решения комплексов добычи обводненных торфяных месторождений. Для мостовой платформы, функционирующей в условиях неосушенных торфяных месторождений, предложены в качестве критериев создания: непотопляемость, энергоэффективность и готовность, оцениваемая коэффициентом технического использования. Представлен алгоритм определения положения опоры платформы в процессе ее перемещения, адекватность которого подтверждена экспериментально. Поддержание заданного уровня готовности платформы обеспечивается применением помимо базовых бортовых диагностических комплексов еще и системой акустико-эмиссионной экспрессдиагностики состояния рабочей жидкости гидравлических систем.

Ключевые слова: торф, добыча торфа, геотехнология, мостовая платформа, климатическая нейтральность, обводненные месторождения, экспресс-диагностика

Для цитирования: Мякотных А.А., Иванова П.В., Иванов С.Л. Критерии и технологические требования создания мостовой платформы добычи торфяного сырья для климатически нейтральной геотехнологии. Горная промышленность. 2024;(4):116–120. https://doi.org/10.30686/1609-9192-2024-4-116-120

Информация о статье

Поступила в редакцию: 27.05.2024

Поступила после рецензирования: 04.07.2024

Принята к публикации: 08.07.2024

Информация об авторах

Мякотных Алина Алексеевна – аспирант кафедры машиностроения, Санкт-Петербургский горный университет, Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация; https://orcid.org/0000-0002-8982-5476; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Иванова Полина Викторовна – кандидат технических наук, доцент кафедры машиностроения, Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация; https://orcid.org/0000-0002-8338-418X

Иванов Сергей Леонидович – доктор технических наук, профессор кафедры машиностроения, Санкт-Петербургский горный университет императрицы Екатерины II, г. СанктПетербург, Российская Федерация; https://orcid.org/0000-0002-7014-2464

Введение

Различают две основные стратегии добычи торфа – поверхностно-послойную и карьерную, которые, в свою очередь, включают способы их реализации: механическим рыхлением, экскавацией, посредством гидромеханизации [1]. На сегодняшний день добыча торфа осуществляется преимущественно фрезерным способом. Несмотря на все преимущества данного способа, технология добычи механическим рыхлением при поверхностно-послойной стратегии осложняется требованием предварительного водопонижения и необходимостью значительной величины разрабатываемых площадей [2; 3]. Водопонижение, в свою очередь, оказывает негативное воздействие на окружающую среду: приводит к потере биологического разнообразия, ухудшению качества питьевой воды, ведет к деградации почв, потере ее продуктивности и проседанию площадей, повышает природоохранные и экономические риски [4; 5]. При данном подходе также характерны сезонность проведения работ и применение широкой номенклатуры парка узкоспециализированной техники.

При реализации экскаваторных технологий удается уйти от больших площадей разработки, снизить влияние сезонности [7; 8], а в силу извлечения торфяной массы влажностью до 84% [7] сократить уровень запыленности территорий в процессе добычи и хранения, а также снизить вероятность пожаров, но и здесь необходимо проведение предварительного водопонижения для обеспечения прохождения техники по поверхности залежи [9]. Гидромеханизированные технологии добычи торфяного сырья в ряде случаев не требуют водопонижения [10], но применение таких технологий ограничено акваториями рек, водохранилищ или озер, где водопонижение невозможно, а оборудование для добычи в виде земснарядов или понтонов возможно доставить до места добычи только по воде [11; 12].

Стимулирование развития новых технологий разработки месторождений полезных ископаемых обеспечивается государственным регулированием, о чем говорится в Указе Президента Российской Федерации от 28.02.2024 №145 «О Стратегии научно-технологического развития Российской Федерации», в котором одним из приоритетных направлений является «снижение негативного воздействия на окружающую среду и климат, повышение возможности качественной адаптации экосистем, населения и отраслей экономики к климатическим изменениям». Таким образом, развитие геотехнологии применительно к торфодобыче требует создания новых технологий добычи торфа [13; 14] на основе развития теоретических основ и принятия практических решений реализации эффективных, климатически нейтральных технологий добычи в условиях обводненности [15–17], а также машин, отличающихся универсальностью, доступностью, самоходностью и плавучестью.

Материалы и методы

Для развития технологий добычи торфяного сырья в условиях обводненности территорий необходимо систематизировать существующие и развивающиеся технологии и комплексы разработки торфяных месторождений, вместе с тем заложить основу развития научного познания новых технологий и комплексов добычи торфяного сырья. Так, в работе [18] была предложена классификация комплексов для разработки торфяных месторождений, в которой учтены признаки существующих комплексов и признаки новых. В данной классификации рассмотрены традиционные комплексы, к которым относятся технологические машины и оборудование для фрезерной, фрезформовочной, экскаваторной, багерной, бульдозерной разработки, для которых необходимо предварительное водопонижение территорий, а также комплексы для разработки обводненных месторождений, в состав которых вошли комплексы, перемещаемые волоком на платформе, плавучие и шагающие комплексы. Если первые категории комплексов основаны на существующих технологиях (дражная добыча, добыча земснарядом, скважинная гидродобыча и др.), то выделение группы шагающих комплексов является инновационным. Организация технологического процесса перемещения добычного комплекса, разработки месторождения и транспортирования полученного сырья оказывает существенное влияние на эффективность добычи торфа и на состояние окружающей среды. С целью отказа от водопонижения на торфяных полях при добыче торфа предложена технологическая схема разработки обводненного месторождения. Представленная технология рекомендуется для реализации на месторождениях, характеризующихся глубокозалежными болотами верхового типа среднего размера, ровным рельефом поверхности и низкой пнистостью. Добычной комплекс выполняет операции следующим образом. Машина по добыче кускового торфа из обводненной залежи осуществляет поперечную или продольную сплошную однобортовую разработку от борта до борта карьера на ширину заходки комплекса.

Комплекс перемещается по зигзагообразной траектории с разворотом на 180°, достигая условного края карьерного поля. Количество рабочих проходов определяется площадью месторождения в границах промышленной глубины.

Комплекс движется по обводненной залежи, отрабатывая участок торфяного месторождения, расположенный позади комплекса, относительно направления движения последнего на заданную или полную мощность залежи.

Выемку осуществляют грейферным ковшом. Трансфер экскавированного сырья осуществляется шаттлами, работающими по челноковой схеме на отработанных участках. Добытое сырье перемещается к борту карьера для дальнейшей переработки в промышленных условиях для получения продукта высокого качества.

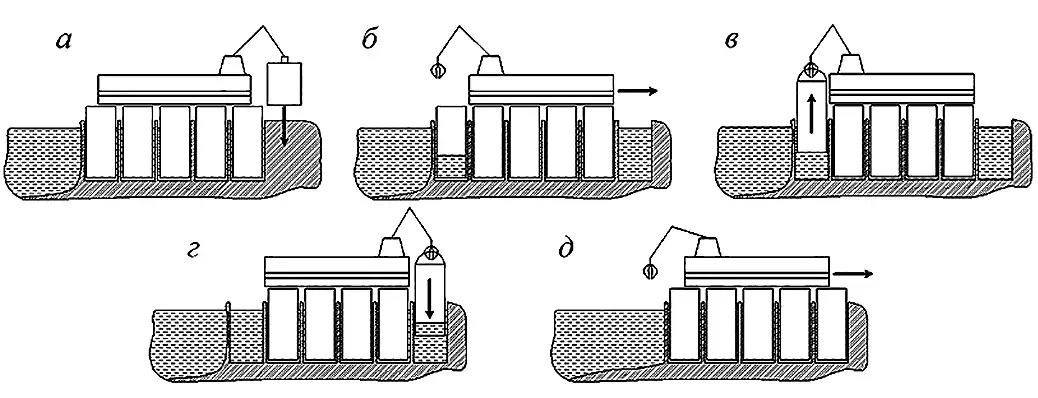

Такая технологическая схема позволяет минимизировать уровень деградации ареала вызванной степенью осушения уже на стадии подготовки торфяного месторождения, сохраняя степень обводненности территории неизменной. Для реализации предложенной технологии предлагается применение мостовой платформы с опорами в виде герметичных вертикальных цистерн (рис. 1).

Рис. 1 Схема перемещения добычного комплекса в условиях обводненности

Рис. 1 Схема перемещения добычного комплекса в условиях обводненности

Fig. 1 A movement diagram of the extraction complex operating in water-logged conditions

Непосредственно с моста платформы ковшебуром создается колодец в залежи по ходу пошагового перемещения комплекса (а), перед этим перемещением крайняя левая опора заполняется водой для предотвращения ее выталкивания под действием силы Архимеда (б); мост перемещают в крайнее правое положение и вновь освобожденную опору извлекают с одновременным опорожнением ее от торфяной воды (в), перекачивая последнюю в цистерну шаттла как ценное сырье в качестве продукта для последующего получения природного биологически активного продукта [19]. Опора выплывает и ее перемещают вперед, устанавливая в предварительно созданный колодец, после чего закачивают балластом в виде очередной порции заборной торфяной воды (г). На установленную таким образом опору наезжает мост, производится выемка полезного ископаемого с тыльной стороны последнего, а для снижения давления на грунт из подтопленной опоры откачивают воду также в цистерну шаттла (д), и цикл повторяется снова.

Для реализации такой технологии был предложен комплекс добычи торфяного сырья «Мостовая плавучая платформа» (пат. №2807666), включающий: мост, поворотные платформы, быки, опоры, упорные лыжи, гидравлическую систему перемещения и гидроманипулятор со сменным навесным оборудованием. Для разработки горной машины, реализующей представленную технологию, необходимо задаться критериями функционирования с учетом автономности ее работы, особенностей конструкции и свойств торфяной залежи [20–22]. В качестве ключевых критериев выбраны: непотопляемость, энергоэффективность механизма перемещения и готовность, определяемая коэффициентом технического использования. Рассмотрим подробнее перечисленные критерии применительно к горной машине, реализующей предлагаемую технологию.

Результаты и обсуждение

Благодаря применению групповых полупогружных опор в форме вертикальных полых цистерн с регулируемым балластом достигается непотопляемость платформы. Под понятием «непотопляемость» в данном случае понимается способность платформы держаться над поверхностью воды. Полые опоры позволяют платформе компенсировать часть ее веса, снижая давление на грунт.

Размер опоры выбирается исходя из требуемого уровня снижения давления опоры и уровня расположения платформы над поверхностью воды. Полагая, что вес платформы с оборудованием составляет 60 т, требуемый диаметр опор – 2 м, а их количество равно 8 (расчет нагрузки осуществляется только на 6 опор в силу высвобождения двух крайних опор в процессе перемещения), снижение давления на грунт в этом случае составляет 20%, что обеспечивает гарантированное удержание платформы над поверхностью воды, ее безаварийную работу и непотопляемость.

Энергоэффективность механизма перемещения обеспечивается реализацией алгоритма управления плавучестью опоры и применением силовых гидравлических систем перемещения, а также использованием в качестве балласта заборной торфяной воды, являющейся одним из продуктов добычи. Для реализации перемещения опоры по рациональной траектории, управления ее всплытием и погружением, а также снижения затрат энергии при перемещении опоры был разработан алгоритм ее естественного движения, включающий: оценку нагрузок на опору; уточнение фигур воды внутри опоры и ее части, погруженной в воду, оценку координат центра тяжести и угла наклона опоры.

Для проверки теоретических подходов, заложенных в алгоритм, были проведены серии лабораторных экспериментов с моделью опоры, выполненной из оргстекла, в виде полого цилиндра с соотношением высоты к диаметру от 3 до 6. Положения модели для различных условий загрузки фиксировались на камеру. Результаты сравнения экспериментов и теоретических оценок показали хорошую сходимость (не более 3%), что говорит об адекватности теоретических подходов и допущений реальным явлениям.

Поддержание готовности платформы обеспечивается реализацией мероприятий технического обслуживания и ремонта при заданном уровне разукрупнения эшелонов технического обслуживания и комплекса методов их реализации в рамках принятой системы теротехнологии. Процессы технического обслуживания и ремонта обладают широким спектром мероприятий, к которым относятся плановое техническое обслуживание, контроль технического состояния, управление отложенными ремонтами, а также поставками запасных частей, процессами выполнения ремонтов, оборотным фондом и т.д. По результатам ряда исследований [23; 24] эффективная эксплуатация горного оборудования возможна только при комбинировании стратегий технического обслуживания и ремонта с применением средств диагностики и мониторинга технических параметров оборудования [25; 26]. Такой подход предполагает широкое внедрение диагностических датчиков, в данном случае в гидравлические системы, а также внедрение бортовых систем, обеспечивающих мониторинг состояния этих агрегатов. Для чего предложены способ и устройство (пат. №2739147) контроля состояния рабочей жидкости гидравлической системы посредством анализа изменений величины акустикоэмиссионного сигнала [27]. Данная экспресс-диагностика позволяет сократить время простоя объекта и снижает риски аварийных отказов, что ведет к повышению коэффициента технического использования.

Заключение

Применение технологий добычи торфяного сырья в условиях обводненности позволяет отказаться от осушения территорий на стадии подготовки месторождения к проведению добычных работ, а также минимизировать уровень деградации ареала в процессе добычи торфа за счет неизменности обводненности территорий. Конструкция опор предлагаемого комплекса способствует обеспечению непотопляемости комплекса при условии группировки опор, а также энергоэффективности ее перемещения. Применение полых опор из близкого к плотности воды материала позволяет сократить величину давления на грунт до 20%. Вместе с тем поддержание готовности комплекса осуществляется посредством внедрения в процесс технической диагностики бортовых систем, позволяющих осуществлять экспресс-оценку технического состояния рабочей жидкости гидравлических систем комплекса для исключения аварийных простоев и снижения временных затрат на ремонт оборудования.

Список литературы

1. Зюзин Б.Ф., Яконовская Т.Б., Жигульская А.И. Системный подход к развитию классификации торфяных машин и оборудования. Горные науки и технологии. 2022;7(4):320–329. https://doi.org/10.17073/2500-0632-2022-06-06 Zyuzin B.F., Yakonovskaya T.B., Zhigulskaya A.I. A systematic approach to the peat machines and equipment classification development. Mining Science and Technology (Russia). 2022;7(4):320–329. https://doi.org/10.17073/2500-0632-2022-06-06

2. Столбикова Г.Е., Купорова А.В. Исследование эффективности осушения производственных площадей добычи торфа. Труды Инсторфа. 2023;(27):28–32. Stolbikova G.E., Kuporova A.V. Study of the efficiency of drainage of production areas of peat extraction. Trudy Instorfa. 2023;(27):28–32. (In Russ.)

3. Женихов Ю.Н., Панов В.В., Женихов К.Ю. Разработка торфяных месторождений и охрана окружающей среды. Труды Инсторфа. 2023;(28):3–9. Zhenikhov Yu.N., Panov V.V., Zhenikhov K.Yu. Development of peat deposits and environmental protection. Trudy Instorfa. 2023;(28):3–9. (In Russ.)

4. Räsänen A., Albrecht E., Annala M., Aro L., Laine A.M., Maanavilja L. et al. After-use of peat extraction sites – A systematic review of biodiversity, climate, hydrological and social impacts. Science of the Total Environment. 2023;882:163583. https://doi.org/10.1016/j.scitotenv.2023.163583

5. Misnikov O. Effect of hydro-physical properties of peat on regulation of peatland drainage systems. E3S Web of Conferences. 201;105:01010. https://doi.org/10.1051/e3sconf/201910501010

6. Сирин А.А., Медведева М.А., Иткин В.Ю. Вторичное обводнение неиспользуемых осушенных торфяников и сокращение выбросов парниковых газов. Известия Российской академии наук. Серия Географическая. 2023;87(4):597–618. https://doi.org/10.31857/S258755662304012X Sirin А.А., Medvedeva M.A., Itkin V.Y. Rewetting of disused drained peatlands and reduction of greenhouse gas emissions. Izvestiya Rossiiskoi Akademii Nauk. Seriya Geograficheskaya. 023;87(4):597–618. (In Russ.) https://doi.org/10.31857/S258755662304012X

7. Пухова О.В. Оценка влияния технологических параметров на полевую сушку торфяного слоя при его добыче. Вестник Тверского государственного технического университета. Серия: Технические науки. 2023;(3):53–61. Режим доступа: https://vestnik-tekh.ru/files/64ef24ca97d240.22289973.445.pdf (дата обращения: 19.06.2024). Pukhova O.V. Assessment impact of technological parameters for field drying of the peat layer during its extraction. Vestnik Tverskogo Gosudarstvennogo Tekhnicheskogo Universiteta. Seriya: Tekhnicheskie Nauki. 2023;(3):53–61. (In Russ.) Available at: https://vestnik-tekh.ru/files/64ef24ca97d240.22289973.445.pdf (accessed: 19.06.2024).

8. Горлов И.В. Анализ надежности торфяных машин для фрезерного способа добычи. Вестник Тверского государственного технического университета. Серия: Технические науки. 2020;(3):32–39. https://doi.org/10.46573/2658-5030-2020-3-32-40 Gorlov I.V. The reliability analysis of peat machines for milling method of production. Vestnik Tverskogo Gosudarstvennogo Tekhnicheskogo Universiteta. Seriya: Tekhnicheskie Nauki. 2020;(3):32–39. (In Russ.) https://doi.org/10.46573/2658-5030-2020-3-32-40

9. Соловьев И.В., Михайлов А.В. Анализ грейферной выемки волокнистого торфяного сырьяя. Устойчивое развитие горных территорий. 2023;(4):1098–1107. https://doi.org/10.21177/1998-4502-2023-15-4-1098-1107 Soloviev I.V., Mikhailov A.V. Grab excavation analysis of fibrous peat raw material. Sustainable Development of Mountain Territories. 2023;(4):1098–1107. (In Russ.) https://doi.org/10.21177/1998-4502-2023-15-4-1098-1107

10. Мисников О.С., Купорова А.В. Технологические основы добычи гидрофобно-модифицированного кускового торфа. Горный журнал. 2022;(12):34–39. https://doi.org/10.17580/gzh.2022.12.06 Misnikov O.S., Kuporova A.V. Technological framework for hydrophobically modified sod peat extraction. Gornyi Zhurnal. 2022;(12):34–39. (In Russ.) https://doi.org/10.17580/gzh.2022.12.06

11. Валиев Н.Г., Гревцев Н.В., Лебзин М.С. Гидромеханизированный способ добычи торфа: современное состояние и перспективы. Известия Тульского государственного университета. Науки о Земле. 2020;(4):141–150. Valiev N.G., Grevtsev N.V., Lebzin M.S. Current state and perspectives of hydromechanized method for peat production. Izvestiya Tulskogo Gosudarstvennogo Universiteta. Nauki o Zemle. 2020;(4):141–150. (In Russ.)

12. Штин С.М., Акулич Ю.В. Технические решения для гидромеханизации в условиях Заполярья. Гидротехника. 2023;(3):70–74. Shtin S.M., Akulich Yu.V. Technical solutions for hydraulic earth-moving in the arctic region. Hydrotechnika. 2023;(3):70–74. (In Russ.)

13. Валиев Н.Г., Гревцев Н.В., Егошина О.С., Лебзин М.С. Научно-практические предпосылки создания цифровых природовоспроизводящих геотехнологий для комплексного освоения торфяных ресурсов. Горный журнал. 2022;(5):63–68. https://doi.org/10.17580/gzh.2022.05.09 Valiev N.G., Grevtsev N.V., Egoshina O.S., Lebzin M.S. Theoretical and applicative background of digital nature-reproductive technologies for integrated peat resources management. Gornyi Zhurnal. 2022;(5):63–68. (In Russ.) https://doi.org/10.17580/gzh.2022.05.09

14. Михайлов А.В., Жигульская А.И., Казаков Ю.А. Рациональная технология комплексной разработки торфяных месторождений. Горная промышленность. 2024;(1):66–69. https://doi.org/10.30686/1609-9192-2024-1-66-69 Mikhailov A.V., Zhigulskaya A.I., Kazakov Yu.A. Rational technology for integrated mining of peat deposits. Russian Mining Industry. 2024;(1):66–69. (In Russ.) https://doi.org/10.30686/1609-9192-2024-1-66-69

15. Клименко В.В., Клименко А.В., Терешин А.Г., Локтионов О.А. Дорога к климатической нейтральности: через леса под землю. Энергетическая политика. 2023;(7):8–25. Режим доступа: https://energypolicy.ru/doroga-k-klimaticheskojnejtralnosti-cherez-lesa-pod-zemlyu/energoperehod/2023/13/14/ (дата обращения: 19.06.2024). Klimenko V.V., Klimenko A.V., Tereshin A.G., Loktionov O.A. The road to climate neutrality: through the forest underground. Energy Policy. 2023;(7):8–25. (In Russ.) Available at: https://energypolicy.ru/doroga-k-klimaticheskoj-nejtralnosti-cherezlesa-pod-zemlyu/energoperehod/2023/13/14/ (accessed: 19.06.2024).

16. Straupe I., Lazdiņš A. Afforestation of abandoned peat extraction sites with Scots pine (Pinus sylvestris L.) as a solution of climate change mitigation. Research for Rural Development. 2021;36:63–69. https://doi.org/10.22616/rrd.27.2021.009

17. Rahnama Mobarakeh M., Kienberger T. Climate neutrality strategies for energy-intensive industries: An Austrian case study. Cleaner Engineering and Technology. 2022;10:100545. https://doi.org/10.1016/j.clet.2022.100545

18. Мякотных А.А., Иванова П.В., Иванов С.Л. К вопросу классификации комплексов добычи торфяного сырья. Горная промышленность. 2023;(6):137–142. https://doi.org/10.30686/1609-9192-2023-6-137-142 Myakotnykh A.A., Ivanova P.V., Ivanov S.L. On classification of peat extraction complexes. Russian Mining Industry. 2023;(6):137–142. (In Russ.) https://doi.org/10.30686/1609-9192-2023-6-137-142

19. Шевцова С.П., Фланаган А.Г., Косолапов А.Б. Использование природной торфяной воды для получения биологически активного продукта «Аквагумит». Успехи современного естествознания. 2009;(12):33–34. Режим доступа: https:// natural-sciences.ru/ru/article/view?id=14062 (дата обращения: 19.06.2024). Shevtsova S.P., Flanagan A.G., Kosolapov A.B. The use of natural peat water to obtain a biologically active product “Aquagumite”. Advances in Current Natural Sciences. 2009;(12):33–34. (In Russ.) Available at: https://natural-sciences.ru/ru/article/view?id=14062 (accessed: 19.06.2024).

20. Klevtsov V.A., Timofeev D.Yu., Khalimonenko A.D. Improved design of manufacturing processes for mining machines: basing concepts. Russian Engineering Research. 2023;43(11):1367–1375. https://doi.org/10.3103/S1068798X23110151

21. Paul A., Hussain M., Ramu B. The physicochemical properties and microstructural characteristics of peat and their correlations: reappraisal. International Journal of Geotechnical Engineering. 2018;15(6):692–703. https://doi.org/10.1080/19386362.2018.1483099

22. George K.J. H., Ahmed A., Hrymak A.N., El Naggar M.H. Material characterisation for natural fibres: compressibility, permeability and friction. Nordic Pulp & Paper Research Journal. 2020;35(2):172–184. https://doi.org/10.1515/npprj-2019-0084

23. Андреева Л.И. Выбор стратегии ремонтного обслуживания горной техники. Известия высших учебных заведений. Горный журнал. 2021;(4):83–91. https://doi.org/10.21440/0536-1028-2021-4-83-91 Andreeva L.I. Choosing a strategy for mining equipment repair service. Izvestiya vysshikh Uchebnykh Zavedenii. Gornyi Zhurnal. 2021;(4):83–91. (In Russ.) https://doi.org/10.21440/0536-1028-2021-4-83-91

24. Кудреватых А.В., Дадонов М.В., Ащеулов А.С., Кудреватых Н.В. К вопросу применения принципов бережливого производства в процессе эксплуатации карьерных автосамосвалов на угольных разрезах. Уголь. 2024;(1):64–69. https://doi.org/10.18796/0041-5790-2024-1-64-69 Kudrevatykh A.V., Dadonov M.V., Ashcheulov A.S., Kudrevatykh N.V. The issue of applying the principles of lean manufacturing in the operation of dump trucks at coal mines. Ugol’. 2024;(1):64–69. (In Russ.) https://doi.org/10.18796/0041-5790-2024-1-64-69

25. Сычев Ю.А., Назарычев А.Н., Дяченок Г.В. Повышение безопасности труда водителей карьерных самосвалов путем снижения риска возникновения отказов функциональных узлов тягового электропривода в условиях эксплуатации. Безопасность труда в промышленности. 2023;(9):52–58. https://doi.org/10.24000/0409-2961-2023-9-52-58 Sychev Yu.A., Nazarychev A.N., Dyachenok G.V. Improving the labor safety of mining dump truck drivers by reducing the risk of failure of the functional units of the traction electric drive under operating conditions. Occupational Safety in Industry. 2023;(9):52–58. (In Russ.) https://doi.org/10.24000/0409-2961-2023-9-52-58

26. Ботян Е.Ю., Лавренко С.А., Пушкарев А.Е. Методика уточненного расчета межремонтного периода элементов подвески карьерных автосамосвалов посредством учета горнотехнических условий их эксплуатации. Горная промышленность. 2024;(1):71–76. https://doi.org/10.30686/1609-9192-2024-1-71-76 Botyan E.Y., Lavrenko S.A., Pushkarev A.E. Methodology for refined calculation of mean time to repair of mining dump truck suspension elements with account of mining and technical conditions of their operation. Russian Mining Industry. 2024;(1):71–76. (In Russ.) https://doi.org/10.30686/1609-9192-2024-1-71-76

27. Ivanov S., Knyazkina V., Myakotnykh A. Recording gear-type pump acoustic signals for assessing the hydraulic oil impurity level in a hydraulic excavator transmission. E3S Web of Conferences. 2021;326:00014. https://doi.org/10.1051/e3sconf/202132600014