Особенности отработки предохранительного целика между дном карьера и зоной ведения подземных горных работ на руднике «Интернациональный»

И.И. Айнбиндер , О.В. Овчаренко, П.Г. Пацкевич

И.И. Айнбиндер , О.В. Овчаренко, П.Г. Пацкевич

Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация

Горная Промышленность №5 / 2024 стр.52-58

Резюме: Выполнена оценка напряженно-деформированного состояния массива горных пород на руднике «Интернациональный» при отработке запасов верхних горизонтов. Рассмотрены варианты геотехнологии, наиболее приемлемые для данных условий: слоевая система с твердеющей закладкой выработанного пространства с камерно-целиковым порядком отработки запасов в слое и восходящим порядком выемки слоев, а также система с принудительным обрушением руды и вмещающих пород с торцевым выпуском руды. Проведено математическое моделирование изменения напряженно-деформированного состояния массива при выбранной схеме выемки на различных этапах. Показано, что напряжения, возникающие в рудном массиве в зоне ведения горных работ, не приведут к потере устойчивости и разрушению конструктивных элементов системы разработки, а следовательно, предлагаемые варианты геотехнологии позволят вынимать запасы предохранительного целика с минимальными потерями ценного сырья при обеспечении безопасных условий горных работ на руднике «Интернациональный».

Ключевые слова: предохранительный целик, безопасные параметры, напряженно-деформированное состояние горного массива, кимберлитовые трубки, физико-механические свойства пород, эксплуатация месторождения

Для цитирования: Айнбиндер И.И., Овчаренко О.В., Пацкевич П.Г. Особенности отработки предохранительного целика между дном карьера и зоной ведения подземных горных работ на руднике «Интернациональный». Горная промышленность. 2024;(5):52–58. https://doi.org/10.30686/1609-9192-2024-5-52-58

Информация о статье

Поступила в редакцию: 21.08.2024

Поступила после рецензирования: 19.09.2024

Принята к публикации: 20.09.2024

Информация об авторах

Айнбиндер Игорь Израилевич – доктор технических наук, профессор, главный научный сотрудник, Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация; https://orcid.org/0000-0003-1053-1166; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Овчаренко Оксана Васильевна – кандидат технических наук, старший научный сотрудник, Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация; https://orcid.org/0000-0002-8589-655X

Пацкевич Петр Геннадьевич – кандидат технических наук, заведующий лабораторией, Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация

Введение

Большинство алмазоносных месторождений мира разрабатываются открытым и подземным способами, причем переход с открытой на подземную добычу возможен по последовательной и параллельной схемам [1; 2].

В первом случае эксплуатация месторождения ниже проектной отметки дна карьера начинается лишь после завершения открытых работ. При этом капитальные и подготовительные работы в подземном руднике должны быть завершены к моменту окончания работ в карьере. Однако на практике, как правило, наблюдается отставание подземных горных работ и значительный разрыв во времени между окончанием добычи руды открытым способом и началом подземной добычи руды.

В результате долгого стояния карьера происходит разрушение его бортов и осыпание пород на дно карьера, а также заполнение чаши карьера водой водоносных горизонтов и талых вод.

Все это приводит к необходимости при переходе на подземный способ разработки оставления временного предохранительного целика, отработка которого возможна только при развитии подземных работ в шахтном поле.

Характерным примером является выемка запасов на руднике «Мир» компании АК «АЛРОСА», когда после отработки карьера в 2001 г. очистные работы на подземном руднике начались только в 2009 г. Чтобы избежать обрушений бортов, на дне карьера на высоту 50 м была сооружена породная подсыпка и предполагалась постоянная откачка вод метегеро-ичерского комплекса, расположенного в пределах карьера. Между дном карьера и зоной подземных горных работ был образован временный предохранительный целик мощностью 40 м, ниже которого осуществлялась отработка руды слоевой нисходящей выемкой с закладкой выработанного пространства.

Нарушение параметров временного предохранительного целика и отказы в работе водоотлива, в результате чего произошло обводнение породной подсыпки и наполнение чаши карьера водой метегеро-ичерского водоносного горизонта, имеющие место недозаклады при нисходящей слоевой выемке привели в конечном итоге к разрушению части предохранительного целика в южном борту карьера и затоплению рудника [3].

На руднике «Пионер» (Амурская область) необоснованное отклонение от проектных параметров предохранительного целика, образованного после отработки карьера, также явилось основной причиной его обрушения в выработанное пространство подземного рудника, что привело к остановке предприятия.

Безопасная разработка всего подкарьерного массива зависит прежде всего от обеспечения устойчивости предохранительного целика, поэтому обоснование и выбор его параметров особенно актуальны.

При переходе с открытой на подземную добычу применяется параллельная схема открыто-подземного развития горных работ на месторождении, когда на стадии завершения работ в карьере в подземном руднике ведутся не только капитальные и подготовительные работы, но и очистная выемка. Такая схема обеспечивает безопасность работ и сохранение требуемого уровня производительности предприятия. Параллельная схема требует оставления временного подкарьерного целика, который впоследствии отрабатывают открытым способом с «посадкой» дна карьера на закладочный массив, заранее созданный подземными работами, или подземным способом из открытых камер. Наиболее удачен опыт перехода от открытых работ к подземным на руднике «Учалинский» компании УГМК. До окончания работ в карьере под ним была осуществлена выемка слоя высотой 9 м, последующая закладка выработанного пространства, а затем оставшаяся часть образованного предохранительного целика была отработана карьером. Дальнейшая подземная разработка запасов не вызвала осложнений [4; 5].

В мировой практике двухстадийной выемки кимберлитовых месторождений применяют исключительно последовательную схему перехода от открытого способа работ к подземному, при условии что очистная выемка подземных запасов начинается сразу после завершения работ в карьере без образования каких-либо целиков.

Наиболее богатый опыт открыто-подземной отработки кимберлитовых трубок накоплен в Южно-Африканской республике (трубки «Премьер», «Ягорсфонтейн», «Коффифонтейн», «Де-Бирс», «Финш» и др.). Глубина открытой разработки месторождений, как правило, не превышает 270 м. Анализ практики комбинированного (последовательного открыто-подземного) способа отработки этих трубок показал, что при его реализации применяют различные варианты системы с обрушением: от подэтажной отбойки до блокового самообрушения. При этом выпуск отбитой руды ведется как под искусственно созданной породной толщей пустых пород, которыми заполняют нижнюю часть карьера, так и в условиях «чистого» карьера, борта которого используются как дополнительная свободная поверхность [1; 6–8].

Особенности разработки алмазоносных месторождений России

Основные алмазоносные месторождения России расположены в республике Якутии (Саха) (прежде всего трубки «Интернациональная», «Мир», «Айхал» и «Удачная»). Все они характеризуются сочетанием уникальных гидрогеологических, горно-геологических и горнотехнических условий, осложняющих их разработку.

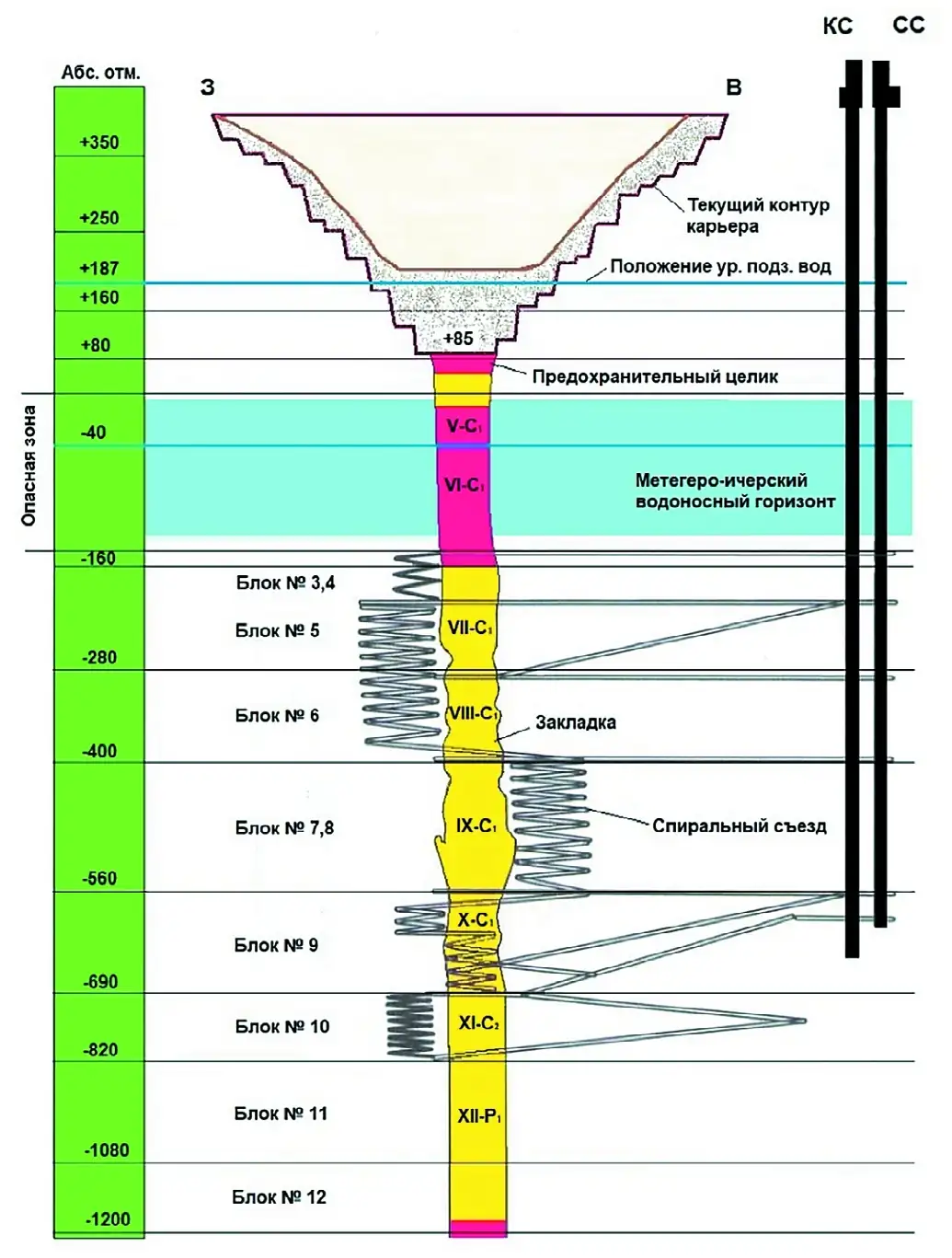

Наибольшие сложности при отработке запасов алмазосодержащих руд отмечаются на руднике «Интернациональный», где после отработки карьером запасов на глубину 300 м подземные горные работы начались на глубине 600–960 м из-за наличия в массиве мощного метегеро-ичерского горизонта в районе отметки +25 / –130 м. В качестве основной была обоснована послойная выемка руды системами разработки горизонтальными слоями с закладкой с применением на отбойке руды комплексов, состоящих из комбайна (комбайн «Альпина») и погрузочно-доставочных машин. В настоящее время горные работы ведутся в нижней части залежи на глубине 1300 м, а в верхней части трубки работы завершатся в ближайшее время в отметках 0 / +40 м, и встает вопрос об отработке подкарьерного целика, мощность которого составит 40–45м.

Технологическая схема отработки трубки «Интернациональная» показана на рис.1.

Рис. 1 Технологическая схема отработки трубки «Интернациональная»

Рис. 1 Технологическая схема отработки трубки «Интернациональная»

Fig. 1 A technological diagram of the International pipe development

После завершения на руднике «Интернациональный» открытых горных работ, при переходе на подземный способ выемки запасов на дне карьера для исключения попадания воды в рудный массив было сооружено железобетонное перекрытие мощностью 1 м. Во время отработки запасов подземным способом произошло обрушение пород с бортов карьера, в результате чего в настоящее время мощность обрушенных пород на дне карьера составляет 50 м.

Следующий этап выемки предусматривает последующую отработку запасов верхних горизонтов трубки «Интернациональная» в отметках +85/+40 м, т.е. рудного целика. Следует отметить, что подкарьерная часть целика представлена сильнотрещиноватыми рудами, частично разрушенными при ведении взрывных работ в карьере. Для отработки подкарьерных запасов рассматривались следующие возможные варианты технических решений:

• система разработки горизонтальными слоями с твердеющей закладкой с нисходящим порядком выемки и камерно-целиковым порядком выемки в слое, начиная с дна карьера, под защитой железобетонного перекрытия;

• система с принудительным обрушением руды и вмещающих пород с торцевым выпуском руды на всю мощность предохранительного целика;

• система с вертикальным выбуриванием с последующей закладкой выработанного пространства твердеющими смесями.

Система с вертикальным выбуриванием признана нецелесообразной, так как, во первых, она предусматривает бурение со дна карьера, при этом отсутствует доступ для осуществления горных работ; во-вторых, не обеспечивает сохранность сырья высокой ценности – кристаллов алмаза, а также характеризуется высокими показателями потерь и разубоживания. Кроме того, эта система в данном случае технологически нереализуема, поскольку, в частности, для бурения со дна карьера требуется возведение на поверхности насыпи дополнительного конструктивного элемента – прочной платформы для размещения технологического оборудования (буровых установок); необходимо создание новых буровых головок с резцами скалывающего действия, не разрушающих кристаллы, а также надежное функционирование системы водоотведения.

Система разработки горизонтальными слоями с твердеющей закладкой с камерно-целиковым порядком выемки в слое характеризуется высокими показателями извлечения полезного ископаемого, но требует оценки устойчивости созданного на дне карьера железобетонного перекрытия, с учетом того, что в краевых зонах возможно его отсутствие. Этот вариант является технически приемлемым для выемки запасов верхних горизонтов. Обязательное условие успешного функционирования этой системы разработки – ликвидация свободной воды в чаше отработанного карьера.

В рассматриваемых условиях система с принудительным обрушением руды и вмещающих пород с торцевым выпуском руды – это технически наиболее надежный вариант, несмотря на более высокие показатели потерь и разубоживания по сравнению с системами с закладкой. Как и в предыдущем варианте, необходимое условие применения этой системы – отведение воды, поступающей в подземные выработки из чаши карьера.

Анализ ситуации, существующей в настоящее время на месторождении трубки «Интернациональная», и возможностей применения эффективных и безопасных способов выемки позволил предложить технологии, наиболее приемлемые для отработки запасов подкарьерного целика.

Запасы подкарьерного целика трубки «Интернациональная» в отметках +85 / +40 м предполагается отрабатывать поэтапно, для чего разработаны следующие варианты выемки:

1. Для выемки запасов горизонта +65 / +40 м – существующая технология ведения очистных работ, т.е. слоевая система с твердеющей закладкой выработанного пространства с камерно-целиковым порядком отработки запасов в слое и восходящим порядком выемки слоев с механизированной (комбайновой) отбойкой руды. Запасы эксплуатационного блока по вертикали разделяются на выемочные ленты и на отрабатываемые слои. Ширина очистных лент – 6,0 м, высота слоев – 5,5 м, ширина целиков между лентами – 6,0 м.

Выемка запасов горизонта +65 / +40 м осуществляется в две стадии:

• I стадия – отработка лент первой очереди с последующей закладкой выработанного пространства на высоту 25 м (восходящая выемка);

• II стадия – после набора закладочным массивом в лентах первой очереди необходимой прочности отработка лент второй очереди (между заложенными) и закладка выработанного пространства.

2. Для выемки запасов горизонта +85 / +65 м – отработка системой с принудительным обрушением руды и вмещающих пород с торцевым выпуском руды (III стадия). Принципиальная схема развития работ при отработке подкарьерного целика показана на рис. 2.

Рис. 2 Принципиальная схема развития работ при отработке подкарьерного целика на руднике «Интернациональный»: а – I стадия; б – II стадия; в – III стадия

Рис. 2 Принципиальная схема развития работ при отработке подкарьерного целика на руднике «Интернациональный»: а – I стадия; б – II стадия; в – III стадия

Fig. 2 A general layout of the mining operations when developing the penthouse at the International mine: а – Stage I; б – Stage II; в – Stage III

Предлагаемая технология позволяет на первой и второй стадиях отработать запасы предохранительного целика апробированной схемой развития горных работ с минимальными потерями и разубоживанием руды. На первой стадии работ оставленный рудный массив будет поддерживаться временными рудными целиками, а на второй – твердеющей закладкой, которая по своим прочностным свойствам близка к рудному массиву. Успешное применение данного варианта выемки возможно только после обоснования устойчивости предохранительного целика уменьшенных размеров.

Для оценки устойчивости отрабатываемого массива в зоне ведения очистных работ при выемке запасов верхних горизонтов проведено математическое моделирование изменения его напряженно-деформированного состояния (НДС) для планируемых вариантов.

Математическое моделирование изменения НДС горного массива при выемке запасов верхних горизонтов трубки «Интернациональная» в отметках +85 / +40 м

Математическое моделирование изменения НДС отрабатываемого горного массива при выемке запасов верхних горизонтов выполнено методом конечных элементов [9; 10] с использованием программного комплекса ANSYS 1. Рассматривалась объемная модель отрабатываемого участка.

На границе модели заданы горизонтальные напряжения исходного поля, составляющие 0,7 от вертикальных (по Н.К. Звонареву). Нижняя граница модели жестко закреплена, смещения

Ux = Uy = Uz = 0.

При моделировании использовались тетраэдрические конечные элементы с дополнительными узлами на серединах граней, сетка сгущалась вблизи выемочных камер. Нагрузка на дно карьера определялась весом обрушенных пород на дне карьера и наличием бетонной подушки мощностью 1 м.

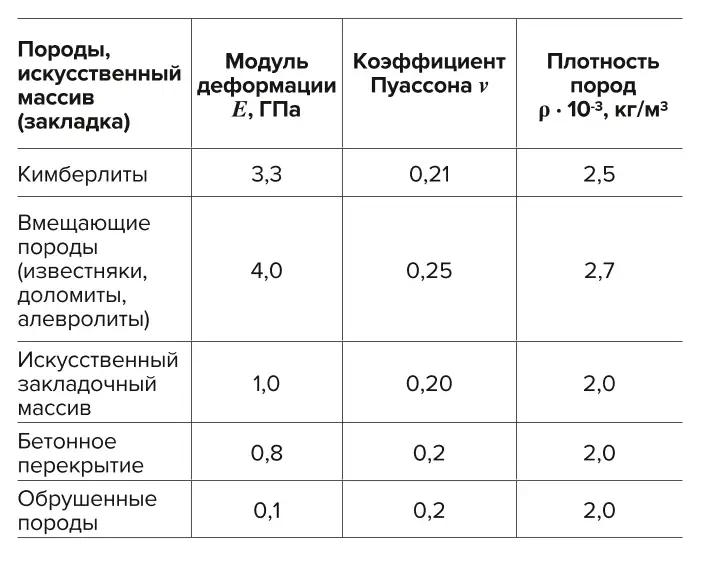

Месторождение трубки «Интернациональная» расположено в зоне многолетней мерзлоты, нижняя граница которой проходит на глубинах 400–520 м. Горные работы ведутся в массиве, сложенном мерзлыми рудами и породами повышенной прочности и устойчивости. Такие породы можно отнести к упругим телам, поэтому в качестве геомеханической модели массива принята сплошная, однородная, квазиизотропная, упругая, весомая среда. Физико-механические характеристики горного и закладочного массивов, принятые в расчетах, приведены в табл. 1.

Таблица 1 Физико-механические свойства руд, вмещающих пород и закладки

Table 1 Physical and mechanical properties of the ores, host rocks and backfill materials

Исходные данные для моделирования:

- размеры карьера в плане по дну – 90×60 м;

- угол откоса борта карьера – 45°;

- абсолютная отметка дневной поверхности – +300 м;

- мощность обрушенных пород на дне карьера – 50 м;

- мощность бетонной подушки на дне карьера – 1 м;

- напряжения исходного поля:

– вертикальные – определяются весом налегающих пород,

– горизонтальные – составляют 0,7 от вертикальных.

Предварительные расчеты показали, что после выемки запасов, расположенных ниже горизонта +40 м, и закладки выработанного пространства, т.е. до начала отработки горизонта +85/+40 м, распределение напряжений в рудном массиве вполне типичное для подкарьерного массива и не обусловлено ведением горных работ на нижних горизонтах. Наблюдаются разгрузка от вертикальных напряжений под дном карьера и повышение горизонтальных напряжений в рудном массиве под бортами карьера на контакте с вмещающими породами.

Вертикальные напряжения в рудном массиве в отметках +85/+65 м, т.е. в контурах будущего целика, в центральной части составляют 2,0 МПа, увеличиваясь к периферии до 4,0–6,0 МПа из-за пригрузки от бортов карьера, а в отметках +65/+40 м, где влияние карьера не сказывается, не превышают 4,0 МПа. Горизонтальные напряжения в отметках +85/+40 м в основном не превышают 5,0–10,0 МПа.

На контакте с вмещающими породами наблюдается локальная зона повышенных до 15,0–20,0 МПа горизонтальных напряжений, ее размеры по горизонтали не более 2–3 м максимальны под бортами карьера вблизи длинной и короткой осей трубки. Эта зона, выклиниваясь, прослеживается на глубину 15–20 м от дна карьера, т.е. практически на всю вертикальную мощность рудного целика, не затрагивая нижележащий рудный массив, подлежащий отработке на I стадии выемки. Как показывает оценка по критерию Кулона-Мора, повышенные напряжения здесь не приведут к разрушению рудного массива, что позволяет приступить к отработке запасов горизонта +65 / +40 м.

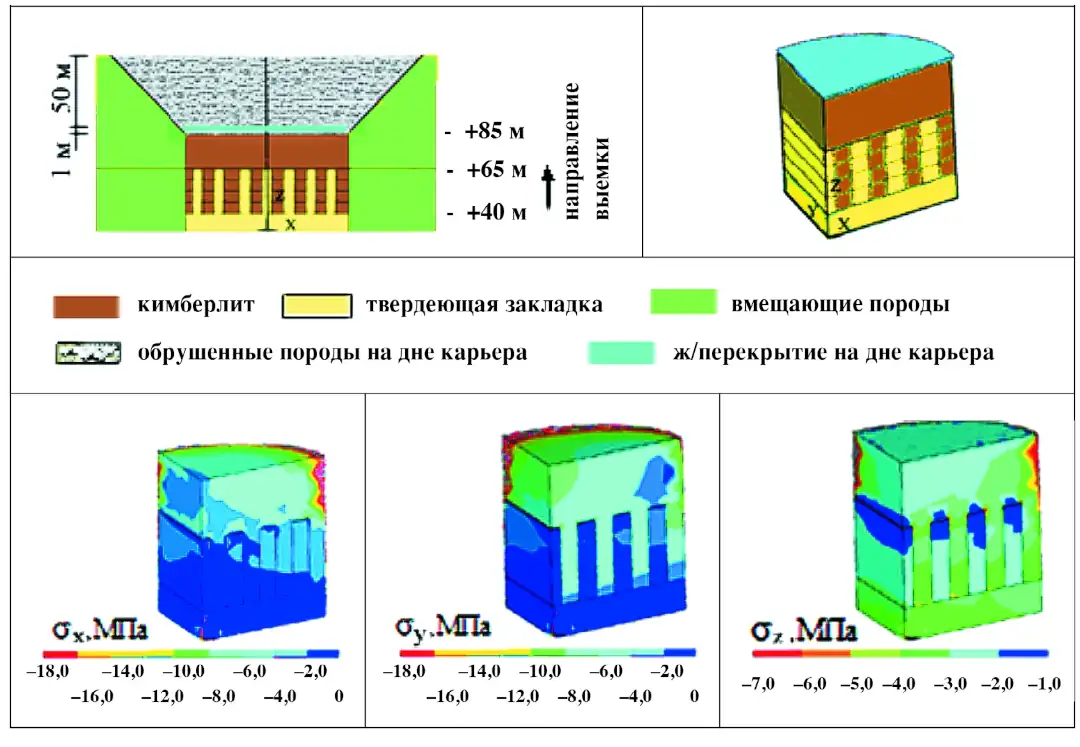

Результаты моделирования изменения НДС массива при выемке запасов горизонта +65 / +40 м и полной отработке лент первой очереди системой разработки горизонтальными слоями с твердеющей закладкой (I стадия) представлены на рис. 3. Здесь показаны распределения горизонтальных σ x, σy и вертикальных sz напряжений в рудном и закладочном массивах под карьером. С учетом симметрии на рисунках показана ¼ часть разрабатываемого участка.

Рис. 3 Моделирование НДС горного массива при полной отработке лент первой очереди системой разработки горизонтальными слоями с твердеющей закладкой

Рис. 3 Моделирование НДС горного массива при полной отработке лент первой очереди системой разработки горизонтальными слоями с твердеющей закладкой

Fig. 3 Modelling of the rock mass stress-and-strain condition for the development of ore using cut-and-fill mining method. I Stage

Как следует из рисунка, при полной отработке лент первой очереди и закладке выработанного пространства вертикальные напряжения в рудных целиках, воспринимающих основную нагрузку, что обусловлено наличием зазора между рудным и закладочным массивами (недозакладом, величина которого в расчетах принята равной 0,5 м) и деформационными свойствами закладки, не превышают 3,0–5,0 МПа, горизонтальные – 4,0–6,0 МПа. Горизонтальные напряжения в закладке не превышают 2,0– 4,0 МПа, вертикальные – менее 3,0 МПа. В целом рудный массив как на отрабатываемом горизонте, так и в границах предохранительного целика, а также железобетонное перекрытие устойчивы.

Результаты моделирования показали, что полная отработка запасов горизонта +65 / +40 м системой разработки горизонтальными слоями с твердеющей закладкой никак не сказалась на распределении горизонтальных напряжений в рудном массиве под бортами карьера. Размеры локальной зоны повышенных напряжений не изменились, так же как и величина напряжений в ней, т.е. зона влияния карьера по мере развития подземных горных работ не увеличилась.

В целом распределение и величины сжимающих напряжений в рудном массиве горизонта +85 / +65 м (т.е. в предохранительном целике) не изменились по сравнению с I стадией выемки.

Отмеченное отличие состоит в том, что при полной отработке запасов горизонта +65 / +40 м в рудном массиве (целике) над закладкой появляются растягивающие напряжения, как горизонтальные, так и вертикальные, обусловленные недозакладом. Локализация этих напряжений ограничена практически небольшим приповерхностным слоем, а их величина не превышает 2,0– 3,0 МПа, что меньше прочности кимберлитов на растяжение, поэтому нарушения сплошности и потери устойчивости отрабатываемого массива не ожидается. Однако, учитывая реальные условия отработки запасов: естественную трещиноватость массива, сложные климатические и гидрогеологические условия месторождения – следует обратить особое внимание на качество проведения закладочных работ и предусмотреть постоянный контроль за состоянием рудного массива в зоне ведения очистных работ.

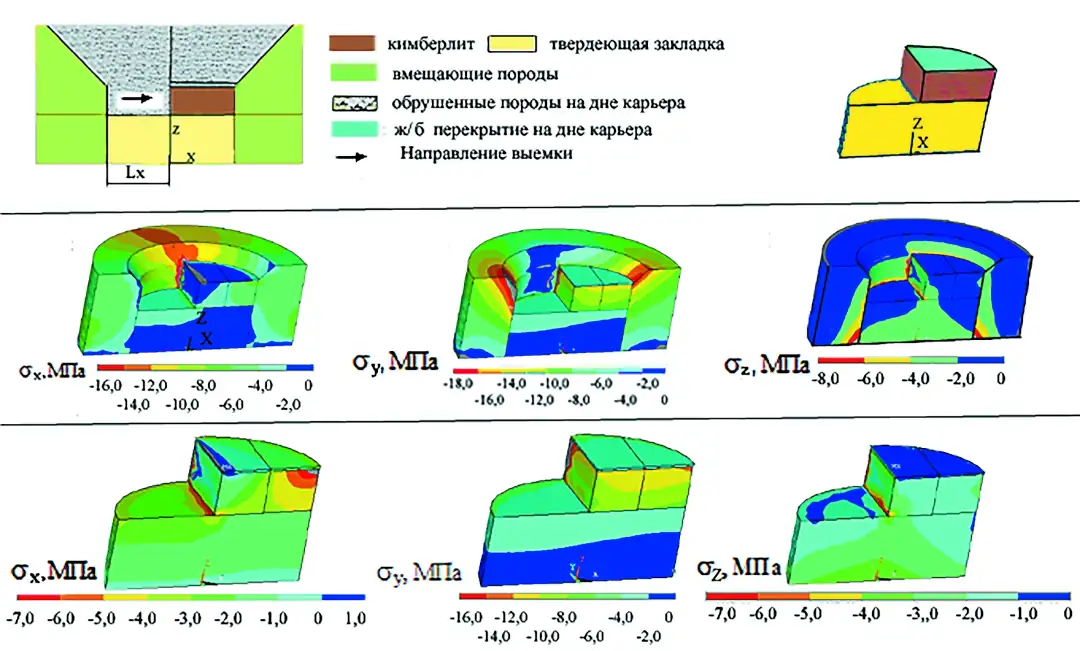

Рис. 4 Моделирование НДС горного массива при отработке запасов системой с обрушением руды и вмещающих пород, Lx = 45,0 м

Рис. 4 Моделирование НДС горного массива при отработке запасов системой с обрушением руды и вмещающих пород, Lx = 45,0 м

Fig. 4 Modelling of the rock mass stress-and-strain condition for the development of ore using sublevel caving system. Lx = 45,0 м

На рис. 4 показаны результаты моделирования НДС массива при отработке запасов горизонта +85 / +65 м системой с обрушением руды и вмещающих пород (III стадия выемки). Представлен вариант с шириной выработанного пространства, заполненного обрушенной породой, Lx = 45,0 м.

Как показали результаты моделирования, по мере отработки рудного массива горизонтальные напряжения в наиболее нагруженных его частях снижаются с 12,0–15,0 МПа до 4,0–8,0 МПа, вертикальные – с 6,0 до 3,0–4,0 МПа.

Таким образом, оценка изменения НДС массива при выбранной схеме выемки показала, что напряжения, возникающие в рудном массиве в зоне ведения горных работ, не приведут к разрушению и потере устойчивости конструктивных элементов системы разработки, а следовательно, предлагаемые варианты геотехнологии позволят с минимальными потерями ценного сырья и большей надежностью вынимать запасы предохранительного целика при обеспечении безопасных условий горных работ на руднике «Интернациональный».

Заключение

Анализ рассмотренных технологических схем перехода с открытого на подземный способ разработки месторождений показал, что предпочтение следует отдавать последовательной схеме развития горных работ, при этом на стадии завершения работ в карьере должны быть осуществлены вскрытие и подготовка рудного тела к подземной добыче.

Параллельная схема развития горных работ при одновременной работе открытым и подземным способами несомненно приведет к образованию временного предохранительного целика, выемку которого целесообразно проводить сразу после завершения работ в карьере. На последней стадии выемки запасов при отработке временного предохранительного целика его параметры необходимо выбирать исходя из условий длительного поддержания его устойчивости с учетом того, что в карьере накапливается значительный объем обводненных осыпей с бортов.

В этом случае отработку целика следует начинать после предварительного осушения карьера. В качестве основной рекомендуется применять систему разработки с обрушением руд и вмещающих пород.

При добыче особо ценных руд возможен вариант отработки части целика системами с закладкой выработанного пространства, а затем – системой с обрушением руды и вмещающих пород.

Данная технология должна быть обоснована расчетами напряженно деформированного состояния массива с оценкой устойчивости горных конструкций и сопровождаться его мониторингом в процессе очистной выемки запасов целика.

Список литературы

1. Каплунов Д.Р., Калмыков В.Н., Рыльникова М.В. Комбинированная геотехнология. М.: Руда и металлы; 2003. 560 с.

2. Анисимов К.А., Никифоров А.В. Современные технологии отработки алмазоносных месторождений. Известия Томского политехнического института. 2023;334(1):196–208. https://doi.org/10.18799/24131830/2023/1/3837 Anisimov K.A., Nikiforov A.V. Modern technologies of the development of diamondiferous deposits. Bulletin of the Tomsk Polytechnic University. Geo Аssets Engineering. 2023;334(1):196–208. (In Russ.) https://doi.org/10.18799/24131830/2023/1/3837

3. Акишев А.Н., Герасимов Е.Н., Зырянов И.В., Коровенков А.А., Кульминский А.С., Лобанов В.В. О возобновлении добычных работ на месторождении трубки «Мир». В кн.: Всероссийская конференция по проблемам восстановления отработки алмазоносного месторождения трубки «Мир» после аварии: сб. ст. M.: Изд. МГТУ им. Н.Э. Баумана; 2018. С. 5–15.

4. Казикаев Д.М., Козырев А.А., Каспарьян Э.В., Иофис М.А. Управление геомеханическими процессами при разработке месторождений полезных ископаемых. М.: Горная книга; 2016. 490 с.

5. Григорьев В.В., Сараскин А.В., Орлов М.П., Исаев В.Ю. Опыт разработки Учалинского месторождения медно-колчеданных руд. Горный журнал. 2004;(6):41–45. Режим доступа: https://www.rudmet.ru/journal/1093/article/18054/ (дата обращения: 13.05.2024). Grigor'ev V.V., Saraskin A.V., Orlov M.P., Isaev V.Yu. Experience of developing the Uchaly copper-sulphide ore deposit. Gornyi Zhurnal. 2004;(6):41–45. (In Russ.) Available at: https://www.rudmet.ru/journal/1093/article/18054/ (accessed: 13.05.2024).

6. Зубов В.П., Анисимов К.А. Ресурсосберегающая технология подземной отработки запасов алмазосодержащих кимберлитовых рудных тел ниже дна карьера под защитной подушкой. Горный журнал. 2023;(4):26–37. https://doi.org/10.17580/gzh.2023.04.05 Zubov V.P., Anisimov K.A. Resource-saving underground mining technology for diamond-bearing kimberlite ore under protective cushion below open pit mine bottom. Gornyi Zhurnal. 2023;(4):26–37. (In Russ.) https://doi.org/10.17580/gzh.2023.04.05

7. Owen K.C., Guest A.R. Underground mining of kimberlite pipe. In: Glen H.W., Afr S. (eds) Proceedings XVth CMMI Congress, Johannesburg. Inst. Min. Metall.; 1994, vol. 1, pp. 207–218.

8. Кузьмин Е.В., Узбекова А.Р. Технологии с самообрушением. Развитие и новые возможности. Горная промышленность. 2005;(3):36–39. Kuzmin E.V., Uzbekova A.R. Block caving mining methods. Evolution and new opportunities. Russian Mining Industry. 2005;(3):36–39. (In Russ.)

9. Галлагер Р. Метод конечных элементов. Основы. М.: Мир; 1984. 428 с.

10. Zienkiewicz O.C., Taylor R.L., Fox D.D. The Finite Element Method for Solid and Structural Mechanics. Oxford: Butterworth – Heinemann; 2013. 672 p.