Разработка технологии дообогащения рядового железорудного концентрата для обогатительной фабрики

А.Е. Сенченко1 , Ю.В. Куликов1, А.Г. Захаров2, Р.И. Исмагилов3

А.Е. Сенченко1 , Ю.В. Куликов1, А.Г. Захаров2, Р.И. Исмагилов3

1 ООО НИИПИ «ТОМС», г. Иркутск, Российская Федерация

2 АО «Михайловский ГОК им. А.В. Варичева», г. Железногорск, Российская Федерация

3 ООО УК «Металлоинвест», г. Москва, Российская Федерация

Горная Промышленность №5S / 2024 стр.158-165

Резюме: Представлен краткий обзор этапов разработки технологической схемы дообогащения железорудного концентрата на обогатительной фабрике АО «Михайловский ГОК им. А.В. Варичева». Разработанная на основании проведённых исследований комбинированная технологическая схема переработки рядового концентрата включает процессы тонкого грохочения, измельчения, классификации, магнитной сепарации и флотационного обогащения. По результатам исследований и промышленных испытаний разработан технологический регламент, выполнен проект и построен корпус дообогащения рядового железорудного концентрата производительностью до 2000 т/ч, который обеспечивает получение товарной продукции в широком диапазоне качества. Готовыми товарными продуктами обогатительной фабрики (корпуса дообогащения) по проекту являются два флотационных концентрата: 1 – концентрат с массовой долей железа общего 70,0% и диоксида кремния 2,6%; 2 – концентрат с массовой долей железа общего 68,83% и диоксида кремния 4,1%. Массовая доля железа общего в суммарном концентрате составляет 69,46%, диоксида кремния – 3,29%, при извлечении железа в концентрат на уровне 93,59% (от питания корпуса дообогащения). Технологические решения, предусмотренные в проекте корпуса дообогащения, позволяют при необходимости производить различные виды концентратов с содержанием железа до 71% и низким содержанием диоксида кремния. Высокое качество получаемого железорудного концентрата позволяет производить доменные окатыши с улучшенными характеристиками и окатыши под металлизацию (DRgrade). Расширение номенклатуры выпускаемой продукции позволило компании Металлоинвест повысить экспортные возможности и укрепить позиции на российском рынке.

Ключевые слова: Михайловское железорудное месторождение, магнетит, диоксид кремния, тонкое грохочение, магнитная сепарация, флотационное обогащение

Для цитирования: Сенченко А.Е., Куликов Ю.В., Захаров А.Г., Исмагилов Р.И. Разработка технологии дообогащения рядового железорудного концентрата для обогатительной фабрики. Горная промышленность. 2024;(5S):158–165. https://doi.org/10.30686/1609-9192-2024-5S-158-165

Информация о статье

Поступила в редакцию: 18.09.2024

Поступила после рецензирования: 24.10.2024

Принята к публикации: 28.10.2024

Информация об авторах

Сенченко Аркадий Евгеньевич – генеральный директор, ООО Научно-исследовательский и проектный институт «ТОМС», г. Иркутск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Куликов Юрий Вадимович – главный технолог, ООО Научно-исследовательский и проектный институт «ТОМС», г. Иркутск, Российская Федерация

Захаров Антон Григорьевич – управляющий директор АО «Михайловский ГОК им. А.В. Варичева», г. Железногорск, Российская Федерация

Исмагилов Ринат Иршатович – директор по техническому развитию, ООО УК «Металлоинвест», г. Москва, Российская Федерация

Введение

В ноябре 2022 г. состоялся торжественный ввод в эксплуатацию корпуса дообогащения концентрата (КДО) на обогатительной фабрике АО «Михайловский ГОК им. А.В. Варичева» компании Металлоинвест. Строительство корпуса дообогащения концентрата осуществлялось в соответствии с технологическим регламентом и проектом, разработанными Институтом ТОМС.

На КДО реализована запатентованная компанией Металлоинвест технология с применением тонкого грохочения, доизмельчения и флотации. Запуск КДО ознаменовал собой переход российской железорудной отрасли на самые современные и эффективные технологические решения мирового уровня. В новом корпусе дообогащения производятся различные виды концентратов с содержанием железа до 71% и низким содержанием диоксида кремния.

Высокое качество получаемого железорудного концентрата позволяет производить доменные окатыши с улучшенными характеристиками и окатыши под металлизацию (DR-grade). Расширение номенклатуры выпускаемой продукции позволило компании Металлоинвест повысить экспортные возможности и укрепить позиции на российском рынке.

Ранее на других железорудных предприятиях для дообогащения концентратов применялись схемы с комбинацией процессов тонкого грохочения, доизмельчения, магнитной сепарации и редко обратной флотации. Однако совместное использование этих процессов в предложенной конфигурации на одном производстве является уникальной разработкой группы специалистов компании Металлоинвест, Михайловского ГОКа, Института ТОМС, университета МИСИС. Научная новизна разработки подтверждена патентом [1].

Общие сведения о технологических свойствах руд Михайловского месторождения

Неокисленные железистые кварциты Михайловского железорудного месторождения обладают одними из самых высоких прочностных свойств, очень высокой абразивностью и крепостью, характеризуются тонко- и мелкокристаллической структурой с существенным развитием сложных форм срастания рудных (магнетит, гематит) и нерудных (кварц, карбонаты, силикаты) зерен, низкой раскрываемостью рудных минералов и относятся к труднообогатимым и трудноизмельчаемым рудам. Кроме того, железистые кварциты разных участков месторождения характеризуются значительными различиями в вещественном составе, изменчивостью минеральных разновидностей, многообразием текстурно-структурных особенностей, неравномерной тонкой вкрапленностью рудных и нерудных минералов. Тонкая вкрапленность извлекаемого компонента зачастую не позволяет произвести его вскрытие при стандартном шаровом измельчении в барабанных мельницах, что требует применения современных методов ультратонкого измельчения. Все эти факторы предопределяют особо сложные условия переработки руд.

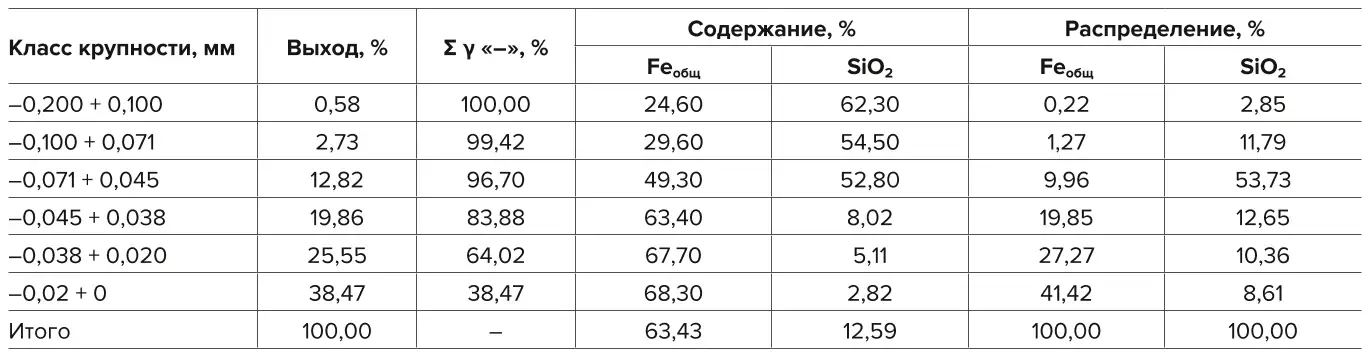

Таблица 1 Гранулометрический состав рядового концентрата

Table 1 Particle size distribution of the ordinary concentrate

Гранулометрический состав рядового концентрата с распределением компонентов представлен в табл. 1.

Крупность рядового концентрата составила ~84% минус 0,045 мм. Массовая доля железа в концентрате составляет 63,43%. Основная его масса сосредоточена в тонких классах. Доля кремнезема в концентрате составляет 12,59%. В минеральном составе пробы концентрата находится 13,5% суммы породообразующих минералов. Среди них существенно преобладает оксид кремния, доля которого составляет 10,2%. Рудная минерализация представлена оксидами и гидроксидами железа. Основную долю составляет магнетит 78%. Остальной комплекс оксидов/гидроксидов железа присутствует в количестве 8,5%. Пирит отмечается в количестве единичных знаков.

Таблица 2 Минеральный состав рядового концентрата

Table 2 Mineral composition of the ordinary concentrate

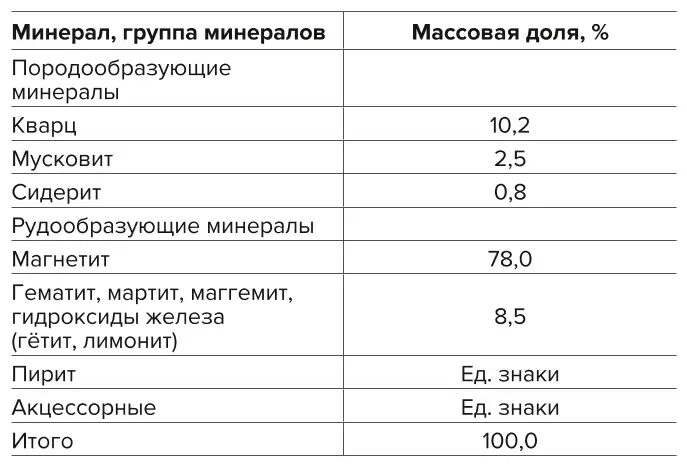

С целью установления характеристик минералов-примесей, ухудшающих качество концентрата, выполнены исследования продукта на автоматизированном минералогическом комплексе Qemscan на базе электронного сканирующего микроскопа Quanta FEG 650F. Предметом исследований являлись брикетные шлифы, изготовленные из концентрата исходной крупности.

Рис. 1 Ассоциации магнетита с различными минералами в пробе рядового концентрата (магнетит (mt), гематит (hm), гётит (gh), лимонит (li) с кварцем (q))

Рис. 1 Ассоциации магнетита с различными минералами в пробе рядового концентрата (магнетит (mt), гематит (hm), гётит (gh), лимонит (li) с кварцем (q))

Fig. 1 Magnetite associations with different minerals in a sample of an ordinary concentrate (magnetite (mt), hematite (hm), goethite (gh), limonite (li) with quartz (q))

На рис. 1 показаны снимки частиц минеральных ассоциаций магнетита с различными минералами в пробе рядового концентрата.

Оксиды железа в рядовом концентрате представлены преимущественно зернами размером от 5 до 20 мкм, единичные зерна достигают 71 мкм. По степени раскрытия оксиды железа сосредоточены главным образом в категории частично раскрытых зерен с долей открытой поверхности от 10 до 90%. Гидроксиды железа представлены зернами размером 0–10 мкм, максимальный размер зерен не превышает 38 мкм. По степени раскрытия гидроксиды железа ведут себя подобно оксидам и распределяются в категориях частично раскрытых сростков. Ассоциируют и те, и другие преимущественно между собой. Основная ассоциация комплекса железистых минералов приходится на кварц1.

Перспективные технологии дообогащения железорудных концентратов

Эффективным способом повышения качества черновых магнетитовых концентратов является их тонкое грохочение с последующим доизмельчением надрешетного продукта и дообогащением. В настоящее время с появлением на рынке современного и высокопроизводительного обогатительного оборудования этот способ находит широкое распространение и внедряется на зарубежных и отечественных предприятиях.

Несмотря на то что тонкое грохочение позволяет получать магнетитовый концентрат с высоким содержанием железа, для соответствия качества концентрата требованиям, предъявляемым к сырью для производства окатышей с улучшенными качественными характеристиками, требуется его дополнительная доводка.

Наиболее эффективным методом обогащения железных руд и черновых концентратов является обратная катионная флотация, позволяющая получать конечные концентраты высокого качества при высоком извлечении. Для таких труднообогатимых руд, как железистые кварциты Михайловского месторождения, при переработке которых необходимая крупность измельчения составляет 80% менее 30 мкм, это единственный способ получения концентратов соответствующего качества и приемлемого извлечения.

Сложившиеся тенденции в металлургии показывают, что наиболее предпочтительным сырьем для доменной плавки являются окатыши с высокой массовой долей железа общего 65–66% и низкой массовой долей диоксида кремния 4,0–4,5%, а технология прямого восстановления железа требует еще более низкой массовой доли диоксида кремния на уровне 2,5–3,0% при доле железа общего 66–67%. Необходимость получения высококачественных концентратов обусловлена потребностью металлургов в переходе к современным экономически и экологически эффективным способам производства стали, для которых требуются окатыши с высоким содержанием металла и низким содержанием кремния [2; 3].

Прогресс флотационных технологий позволяет эффективно флотировать минералы крупностью менее 10 мкм, делая возможным разделение тонко диссоциированных с пустой породой минералов железа.

Лабораторные исследования

Принципиальные технологические решения по различным вариантам схем дообогащения рядового концентрата первоначально разрабатывались в условиях исследовательской лаборатории АО «Михайловский ГОК им. А.В. Варичева».

Начиная с 2018 г. разработкой технологии занимался Институт ТОМС. Далее, до момента непосредственного запуска в работу КДО в 2022 г., совместными усилиями коллективов Института ТОМС, АО «Михайловский ГОК им. А.В. Варичева» и управляющей компании Металлоинвест решались вопросы по выбору оптимальной конфигурации схемы с варьируемой последовательностью операций, обеспечивающей получение различных по качеству концентратов в зависимости от текущих требований металлургов.

Испытания проводились на пробах, полученных в результате переработки экспериментальной труднообогатимой руды с содержанием железа общего 39,4%, железа магнитного 20,8%.

Рис. 2 Пилотный грохот для тонкого грохочения

Рис. 2 Пилотный грохот для тонкого грохочения

Fig. 2 A pilot screen for fine screening

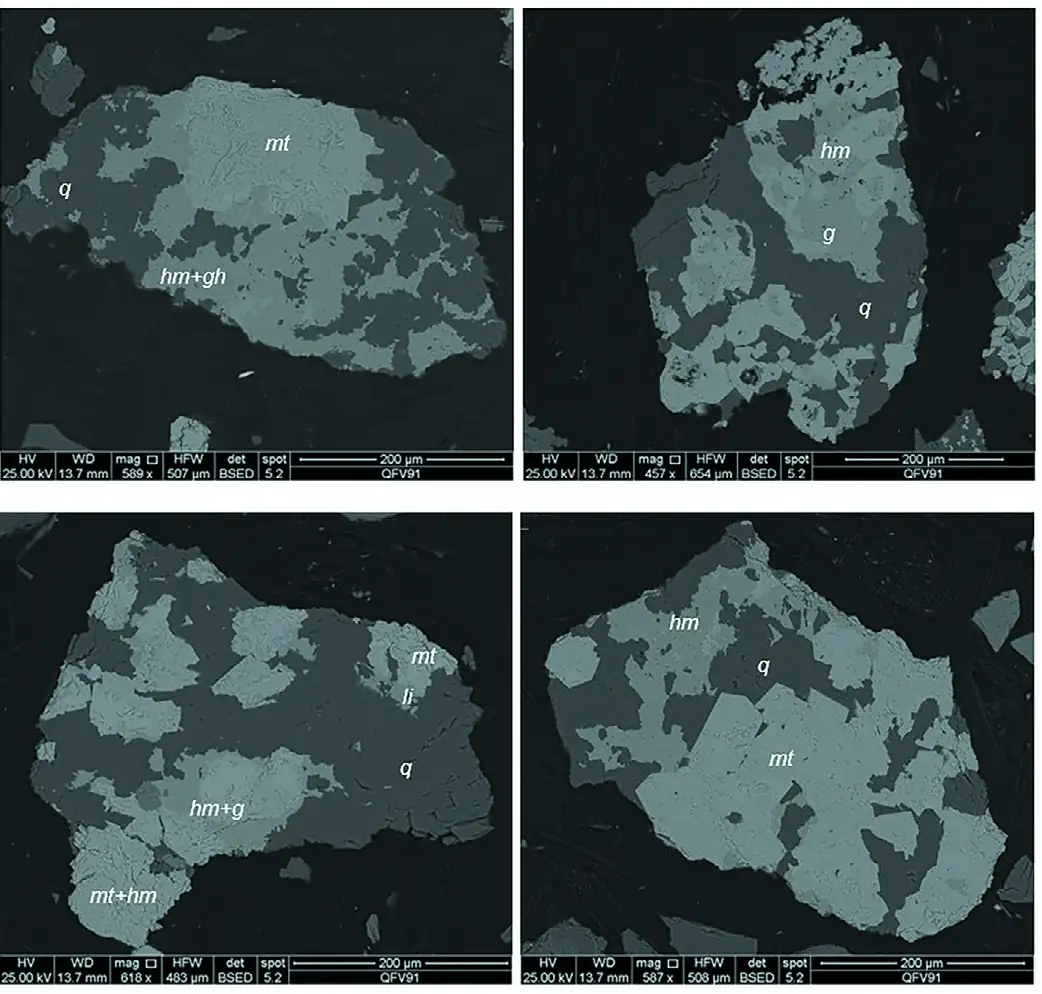

Рис. 3 Лабораторный магнитный сепаратор

Рис. 3 Лабораторный магнитный сепаратор

Fig. 3 A laboratory-size magnetic separator

Рис. 4. Лабораторная флотационная машина

Рис. 4. Лабораторная флотационная машина

Fig. 4 A laboratory-size flotation machine

На рис. 2–4 показаны пилотный грохот, магнитный сепаратор и флотационная машина, на которых проводились исследования в Институте ТОМС.

Исследования рядового концентрата и надрешетного продукта методом магнитной сепарации показали, что исследуемые пробы достаточно эффективно обогащаются магнитными методами обогащения.

На пробе рядового концентрата при крупности доизмельчения 80% менее 20 мкм был получен железный концентрат с массовой долей железа до 70,2% при выходе 91,5% и извлечении 97,8%, содержание кремнезема составило – 1,32%.

Для надрешетного продукта грохота при крупности доизмельчения 80% менее 30 мкм получили железный концентрат с массовой долей железа до 69,1% при выходе 74,9% и извлечении 89,4%, содержание кремнезема составило 2,68%.

Исследования флотационными методами показали, что пробы концентрата и надрешетного продукта достаточно эффективно обогащаются по схеме обратной флотации. В результате технологических исследований рядового концентрата при крупности 80% минус 20 мкм был получен железный концентрат с содержанием железа до 70,2% при выходе 77,1% и извлечении 82,9%, с содержанием кремнезема 1,41%.

Для надрешетного продукта грохота при крупности доизмельчения 80% минус 30 мкм получили железный концентрат с содержанием железа общего до 68,4% при выходе 68,1% и извлечении 82,8%, с содержанием кремнезема 3,88%. С целью повышения уровня извлечения общего железа на флотации и предотвращения потерь магнитного железа с хвостами в Институте ТОМС были выполнены тесты по дообогащению пенного продукта флотации магнитной сепарацией. Эти тесты показали принципиальную возможность получения железного промпродукта с содержанием железа 58–62%.

В 2019 г. Институт ТОМС совместно со специалистами АО «Михайловский ГОК им. А.В. Варичева» провели дополнительные заверочные испытания на материале дополнительных проб для подтверждения показателей переработки продуктов тонкого грохочения по разным вариантам выбранных магнитно-флотационных схем обогащения.

Выполненные испытания включали тесты с магнитной сепарацией и последующим флотационным обогащением магнитной фракции, а также флотационные тесты без предварительного магнитного обогащения. Дополнительно был уточнен реагентный режим флотационного обогащения по выбранным схемам.

Таблица 3 Показатели обогащения продуктов тонкого грохочения

Table 3 Treatment indicators of fine screening products

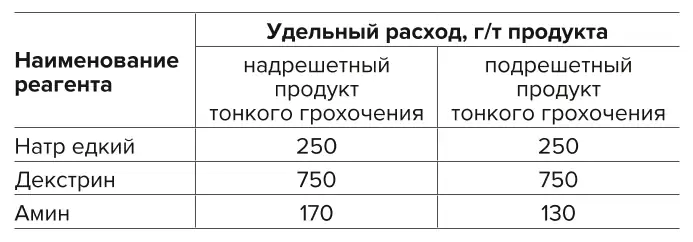

На основании полученных результатов заверочных исследований было принято согласованное решение по конечным показателям обогащения для выполнения дальнейших расчетов и технико-экономического сравнения, которые представлены в табл. 3. Также по результатам заверочных испытаний был уточнен реагентный режим флотационного обогащения продуктов тонкого грохочения. Оптимальный реагентный режим представлен в табл. 4.

Таблица 4 Реагентный режим флотационного обогащения продуктов тонкого грохочения

Table 4 The reactant mode of flotation concentration of the fine screening products

Полупромышленные и промышленные испытания

В качестве одного из предлагаемых вариантов модернизации горно-обогатительного комбината рассматривалась возможность внедрения операции тонкого грохочения. В связи с этим в 2017 г. для проведения опытно-промышленных испытаний по классификации материала на разных стадиях обогащения на 15-й секции дробильно-обогатительного комплекса были установлены 9 грохотов тонкого грохочения Derrick Stack Sizer 5STK. Целью работы было определение технологических показателей процесса тонкого грохочения и выбор перспективной технологической схемы обогащения.

Результаты промышленных испытаний технологии тонкого грохочения подтвердили положительный эффект применения данной операции и определили возможность существенного повышения качественных показателей товарного концентрата, производимого по традиционной технологии при переработке неокисленных железистых кварцитов Михайловского месторождения.

Для выбора оптимальной технологии переработки рядового концентрата, полученного при переработке труднообогатимой руды, в лаборатории АО «Михайловский ГОК им. А.В. Варичева» и в Институте ТОМС были выполнены комплексные технологические исследования по магнитному и флотационному обогащению рядового концентрата и продуктов тонкого грохочения этого концентрата, полученных в результате промышленных испытаний на предприятии2.

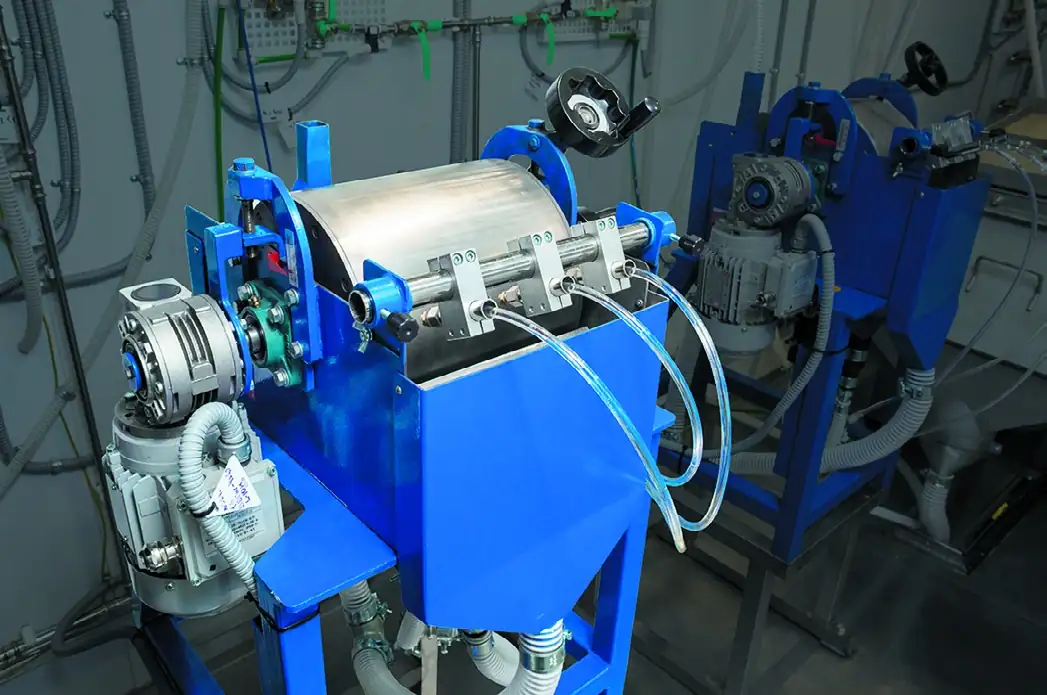

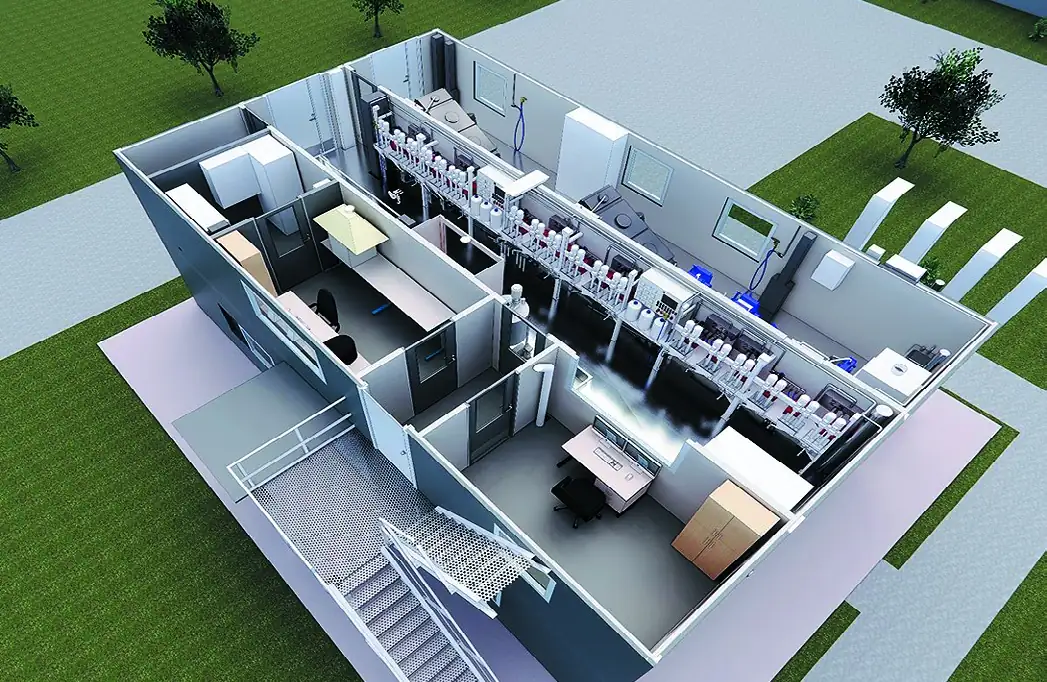

Для проверки различных конфигураций технологических схем и выбора оптимальных режимов обогащения руды Михайловского месторождения Институт ТОМС по заданию компании Металлоинвест разработал, а затем изготовил опытно-промышленную установку (ОПУ), которая включает все возможные процессы переработки: рудоподготовку, магнитную сепарацию, флотационное обогащение, обезвоживание – и, по сути, является мини-фабрикой, позволяющей в непрерывном режиме перерабатывать руду длительное время.

Рис. 5 Общий вид опытнопромышленной установки

Рис. 5 Общий вид опытнопромышленной установки

Fig. 5 A general view of the pilot plant

Общий вид установки представлен на рис. 5. На рис. 6, 7 показан участок флотационного обогащения (3D модель и фактическое исполнение).

Рис. 6 Участок флотационного обогащения опытнопромышленной установки (3D модель)

Рис. 6 Участок флотационного обогащения опытнопромышленной установки (3D модель)

Fig. 6 The flotation concentration section of the pilot plant (a 3D model)

Рис. 7. Участок флотационного обогащения опытнопромышленной установки (фактическое исполнение)

Рис. 7. Участок флотационного обогащения опытнопромышленной установки (фактическое исполнение)

Fig. 7 The flotation concentration section of the pilot plant (actual facility)

ОПУ позволяет в малом масштабе оценить влияние тех или иных факторов на показатели обогащения, в том числе испытывать новые типы флотационных реагентов для последующего внедрения в промышленных условиях. По результатам полупромышленных испытаний были подтверждены выбранная схема дообогащения концентрата, а также режимы переработки, что позволило приступить к реализации проекта строительства КДО. В текущий момент на ОПУ осуществляются испытания различных участков месторождения с целью прогнозирования показателей промышленной переработки руды, а также подбираются оптимальные режимы обогащения для данных типов руд.

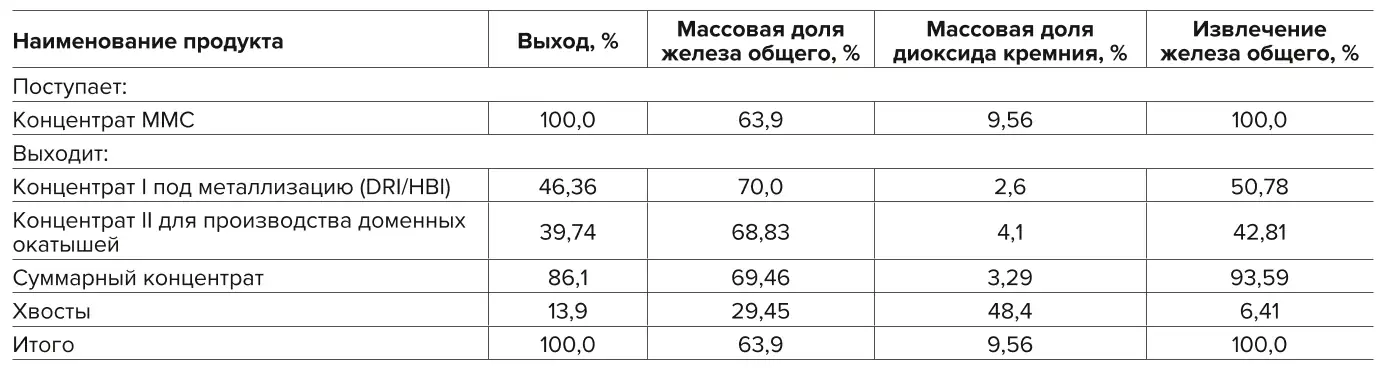

Описание разработанной технологии дообогащения концентрата

Разработанная технология дообогащения позволяет получать из труднообогатимой руды железные (магнетитовые) концентраты повышенного качества:

– концентрат I: массовая доля железа общего – 70,0%, диоксида кремния – 2,6%;

– концентрат II: массовая доля железа общего – 68,83%, диоксида кремния – 4,1%.

Исходным питанием является рядовой магнетитовый концентрат с массовой долей железа общего 63,9%, получаемый в результате переработки неокисленных кварцитов методом магнитного обогащения по традиционной схеме. Первоначально рядовой магнетитовый концентрат подвергается тонкому грохочению на ситах с просеивающими поверхностями 53 мкм. Дальнейшая переработка надрешетного и подрешетного продуктов осуществляется по разным технологиям.

При разделении материала на грохоте получают два принципиально разных промпродукта по обогатимости и вкрапленности минералов железа (по минеральному, химическому и гранулометрическому составу):

1) надрешетный продукт – обесшламленный материал, состоящий в основном из сростков магнетита и кварца, который после тонкого измельчения очень контрастно обогащается флотационным способом с получением чистого от примесей концентрата (массовая доля железа общего – 70,0%, диоксида кремния – 2,6%);

2) подрешетный продукт – материал, в котором аккумулируется вся шламистая часть, но с повышенным содержанием массовой доли железа общего (до 67,5–67,7%). Такой продукт, в котором сосредоточена вся легкоизмельчаемая (все легкоизмельчаемые минералы железа и пустой породы) и легкообогатимая магнитным способом часть, является товарным продуктом для производства окатышей с содержанием массовой доли железа общего на уровне 65%. После флотационного дообогащения качество концентрата увеличивается до уровня 68,83%.

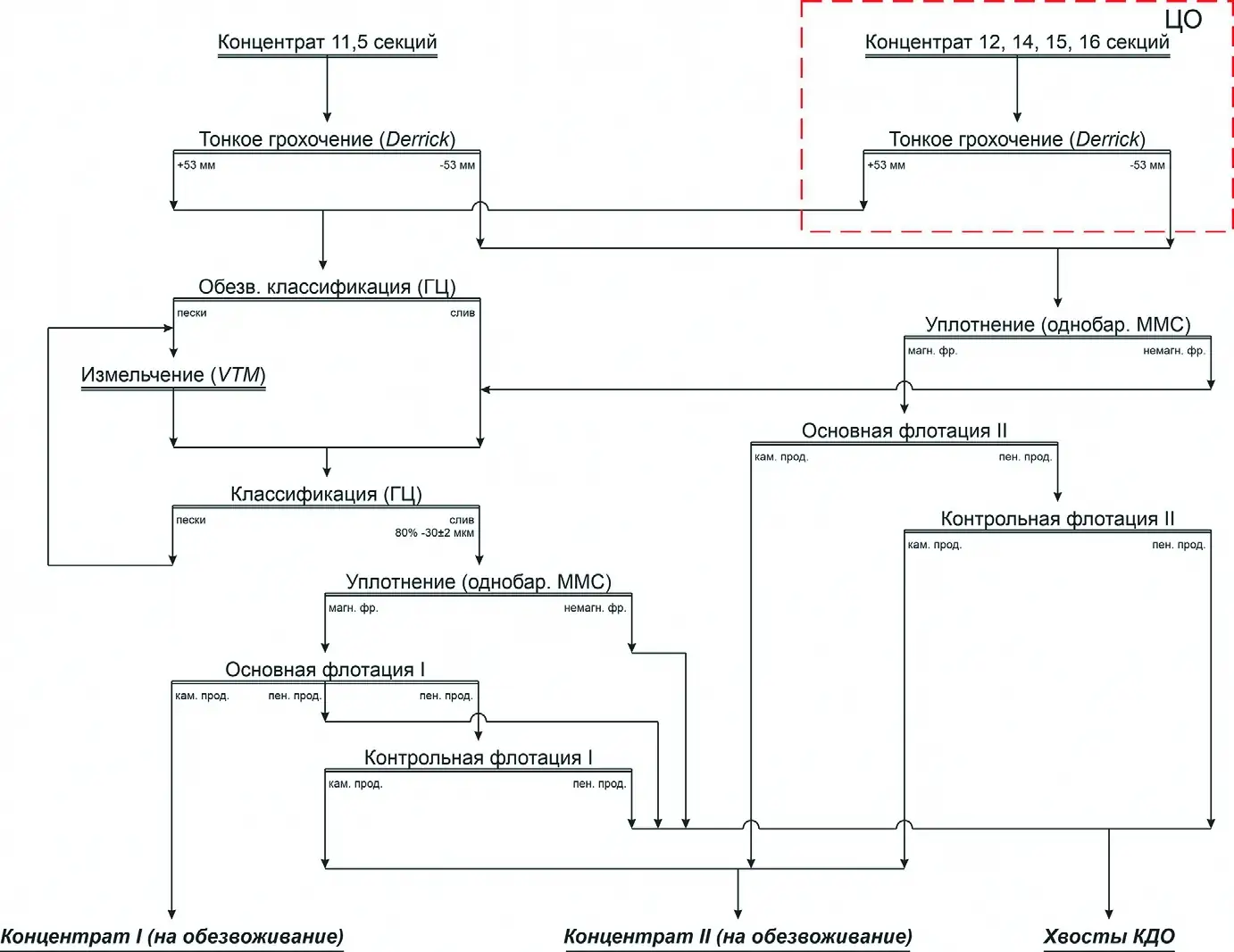

Предлагаемая в разработанной технологии комбинация методов: тонкое грохочение, раздельное флотационное обогащение надрешетного (после тонкого доизмельчения) и подрешетного продуктов с подбором наиболее оптимального плотностного и реагентного режимов, доизвлечение минералов железа из пенного продукта II с присоединением его к концентрату II – позволяет избежать переошламования продуктов, снизить потери с отвальными хвостами, гарантированно получить концентрат высокого качества, увеличить в шихте долю труднообогатимых и трудноизмельчаемых руд, повысить комплексность использования минерального сырья. Разработанная технологическая схема представлена на рис. 8.

Рис. 8 Разработанная технологическая схема корпуса дообогащения

Рис. 8 Разработанная технологическая схема корпуса дообогащения

Fig. 8 The developed technological flow chart of the concentrate repreparation process

Технология производства магнетитовых концентратов повышенного качества включает тонкое грохочение, мокрую магнитную сепарацию, классификацию. Надрешетный продукт операции тонкого грохочения подвергают первой классификации в гидроциклонах, пески которой доизмельчают и вместе с ее сливом направляют на вторую классификацию в гидроциклонах. Пески последней направляют на доизмельчение с песками первой классификации в гидроциклонах. Слив при помощи мокрой магнитной сепарации разделяют на немагнитную фракцию, которая уходит в хвосты, и на магнитную фракцию, которую подвергают первой основной флотации и выделяют на ней камерный продукт (концентрат I), пенный продукт I (выводят в хвосты) и пенный продукт II, поступающий на первую контрольную флотацию, где его разделяют на камерный продукт и пенный продукт (уходит в хвосты).

Подрешетный продукт операции тонкого гидравлического грохочения посредством мокрой магнитной сепарации разделяют на немагнитную фракцию, которая уходит в слив первой классификации в гидроциклонах, и магнитную фракцию. Эту магнитную фракцию подвергают второй основной флотации, в результате чего получают камерный продукт и пенный продукт. Последний поступает во вторую контрольную флотацию, пенный продукт которой выводят в хвосты, а камерный продукт объединяют с камерными продуктами второй основной и первой контрольной флотаций и получают концентрат II. Технический результат – получение магнетитовых концентратов повышенного качества из труднообогатимой руды с повышенным содержанием магнетита.

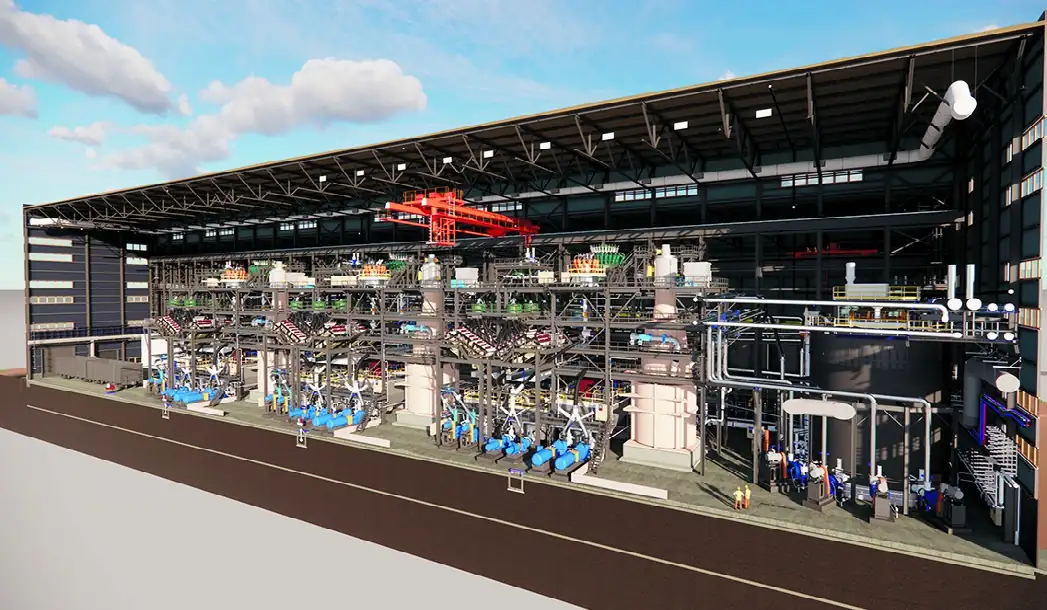

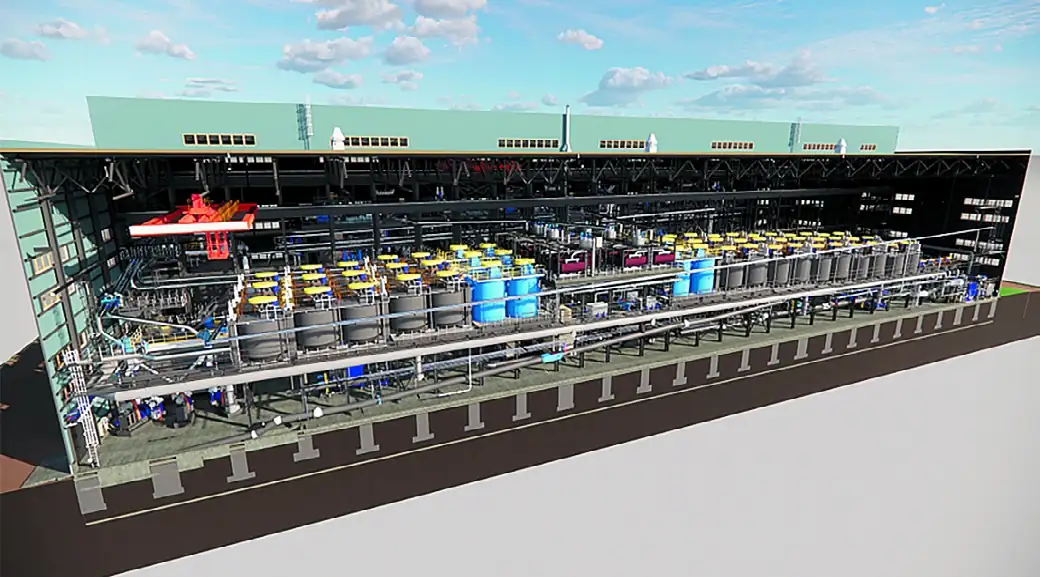

Строительство корпуса дообогащения

Строительство корпуса дообогащения (КДО) стартовало в 2020 г., и 17 ноября 2022 г. он был запущен в эксплуатацию. Возведено здание длиной почти 150 м и высотой более 30 м. Общая площадь производственных помещений составляет около 10 тыс. м². По данным сайта Металлоинвест3 инвестиции в проект составили более 15 млрд руб. Создано 108 новых рабочих мест.

Основное оборудование включает 24 высокочастотных грохота, 3 энергоэффективные вертикальные шаровые мельницы, 58 пневмомеханических флотационных машин.

Рис. 9 Общий вид корпуса дообогащения в момент запуска

Рис. 9 Общий вид корпуса дообогащения в момент запуска

Fig. 9 A general view of the concentrate repreparation building at the moment of its start-up

На рис. 9 представлен общий вид построенного корпуса, на рис. 10, 11 приводится 3D модель с размещением технологического оборудования.

Рис. 10 3D модель корпуса дообогащения с размещением технологического оборудования (вид со стороны грохотов и мельниц)

Рис. 10 3D модель корпуса дообогащения с размещением технологического оборудования (вид со стороны грохотов и мельниц)

Fig. 10 A 3D model of the concentrate repreparation building with the process equipment layout (a view from the screens and mills)

Рис. 11 3D модель корпуса дообогащения с размещением технологического оборудования (вид со стороны флотомашин)

Рис. 11 3D модель корпуса дообогащения с размещением технологического оборудования (вид со стороны флотомашин)

Fig. 11 A 3D model of the concentrate repreparation building with the process equipment layout (a view from the floatation cells)

Выводы

Современное новейшее оборудование для тонкого грохочения, высокопроизводительные энергоэффективные вертикальные мельницы, гидроциклонные установки, сопряженные по производительности с мельницами, обеспечивают повышение эффективности производства железорудных концентратов и позволяют АО «Михайловский ГОК им. А. В. Варичева» комплексно использовать труднообогатимые и трудноизмельчаемые железные руды.

Готовыми товарными продуктами обогатительной фабрики (корпуса дообогащения) являются два флотационных концентрата:

1. Концентрат с массовой долей железа общего 70,0% и диоксида кремния 2,6% из камерного продукта первой основной флотации;

2. Концентрат с массовой долей железа общего 68,83% и диоксида кремния 4,1% из объединенных камерных продуктов второй основной флотации, первой и второй контрольных флотаций.

Массовая доля железа общего в суммарном концентрате составляет 69,46%, диоксида кремния – 3,29%, при извлечении железа в концентрат на уровне 93,59%. Показатели работы КДО приведены в табл. 5.

Таблица 5 Технологические показатели обогащения в КДО

Table 5. echnological indicators of concentration in the concentrate repreparation building

С учетом повышения качества железорудного концентрата на обогатительной фабрике качественные характеристики производимых фабрикой окомкования железорудных окатышей также улучшились, значительно расширилась линейка товарных видов офлюсованных и неофлюсованных окатышей.

Список литературы

1. Эфендиев Н.Т., Угаров А.А., Исмагилов Р.И., Голеньков Д.Н., Козуб А.В., Гридасов И.Н. Способ производства магнетитовых концентратов повышенного качества. Патент RU 2754695 C1. Заявка 07.09.2020, рег. 06.09.2021, опубл. 06.09.2021 бюл. №25.

2. Исмагилов Р.И., Голеньков Д.Н., Шелепов Э.В., Мезенцева Е.В. Инновационная технология производства железорудных суперконцентратов для производства DRI окатышей. В кн.: Чантурия В.А., Матвеева Т.Н. (ред.) Современные проблемы комплексной и глубокой переработки природного и нетрадиционного минерального сырья (Плаксинские чтения – 2023): материалы Междунар. конф., г. Москва, 2–5 окт. 2023 г. М.: Изд-во «Спутник+»; 2023. С. 6–20.

3. Ismagilov R. I., Kozub A. V., Ignatova T. V., Golenkov D. N., Shelepov E. V., Sharkovskiy D. O., Lomaka N. I. and Chanturiya A.V. Improvement of iron-ore processing performance and inclusion of ores with low concentrating ability in processing. In: Proceedings of the XXX International Mineral Processing Congress. Cape Town, 18–20 October, 2020, pp. 2959–2969.