Современные аспекты создания горнотранспортных машин в условиях цифровой трансформации горных предприятий

В.С. Великанов1, 2, И.А. Гришин3, З.С. Акманова3, О.А. Лукашук1, А.Д. Лукашук1

В.С. Великанов1, 2, И.А. Гришин3, З.С. Акманова3, О.А. Лукашук1, А.Д. Лукашук1

1 Уральский федеральный университет имени первого Президента России Б.Н. Ельцина, г. Екатеринбург, Российская Федерация

2 Уральский государственный горный университет, г. Екатеринбург, Российская Федерация

3 Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация

Горная Промышленность №5S / 2024 стр.28-32

Резюме:

Актуальность работы. Эффективная добыча и переработка полезных ископаемых определяется правильностью стратегии выбора техники и технологии при производстве работ. Современные тенденции развития машин, оборудования и технологических систем проявляются в увеличении сложности конструкции и многофункциональности горнодобывающей техники. По этой причине акцент при создании новых образцов смещается на более подробное исследование характеристик изделия на этапах разработки до натурных испытаний, что позволяет главным образом снизить временные и денежные затраты на разработку изделия и повысить вероятность выхода машины на рынок. Это предоставляет дополнительные возможности для улучшения конструкции и производства горного оборудования, создавая и используя обратные связи при широком применении испытательных и диагностических процедур.

Методы. При решении поставленных задач использовался комплексный подход, включающий: системный научный анализ и обобщение ранее опубликованных исследований.

Результаты. Проведено моделирование и расчет кабины карьерного экскаватора в приложении программы «Компас 3Д» APM FEM. «Расчетным ядром системы APM FEM для КОМПАС-3D является программное средство «Конечно-элементная программная система APM Structure3D».

Практическая значимость. Данный подход может быть реализован в разработке перспективных конструкций кабин горнотранспортных машин.

Ключевые слова: цифровизация, цифровой двойник, теротехнология, горные машины, конечно-элементная программная система

Благодарности: Работа выполнена при финансовой поддержке Министерства науки и высшего образования РФ (проект № FRZU-2023-0008).

Для цитирования: Великанов В.С., Гришин И.А., Акманова З.С., Лукашук О.А., Лукашук А.Д. Современные аспекты создания горнотранспортных машин в условиях цифровой трансформации горных предприятий. Горная промышленность. 2024;(5S):28–32. https://doi.org/10.30686/1609-9192-2024-5S-28-32

Информация о статье

Поступила в редакцию: 19.08.2024

Поступила после рецензирования: 16.10.2024

Принята к публикации: 17.10.2024

Информация об авторах

Великанов Владимир Семенович – доктор технических наук, профессор кафедры подъемно-транспортных машин и роботов, Уральский федеральный университет имени первого президента России Б.Н. Ельцина, г. Екатеринбург, Российская Федерация; профессор кафедры автоматики и компьютерных технологий, Уральский государственный горный университет, г. Екатеринбург, Российская Федерация; https://orcid.org/0000-0001-5581-2733; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Гришин Игорь Анатольевич – кандидат технических наук, заведующий кафедрой геологии, маркшейдерского дела и обогащения полезных ископаемых, Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация; https://orcid.org/0000-0001-8010-7542; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Акманова Зоя Сергеевна – кандидат педагогических наук, доцент кафедры прикладной математики и информатики, Магнитогорский государственный технический университет им. Г.И. Носова, г. Магнитогорск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Лукашук Ольга Анатольевна – кандидат технических наук, заведующий кафедрой подъемно-транспортных машин и роботов, Уральский федеральный университет имени первого президента России Б.Н. Ельцина, г. Екатеринбург, Российская Федерация; https://orcid.org/0000-0002-4952-0344; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.,

Лукашук Алена Дмитриевна – магистр, Уральский федеральный университет имени первого президента России Б.Н. Ельцина, г. Екатеринбург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Указ «О национальных целях развития Российской Федерации на период до 2030 года» рассматривает цифровую трансформацию в качестве приоритетной цели развития страны, без которой невозможно успешное функционирование национальной экономики. Сохранение предприятиями своих конкурентных позиций в условиях глобальной цифровизации и в информационном типе экономики возможно только путем постоянного внедрения инноваций. Как показывают исследования, 90% руководителей промышленных компаний считают, что цифровизация предлагает больше возможностей, чем рисков, 98% респондентов считают, что повышение эффективности является основной причиной инвестирования в цифровую трансформацию1 [1–3].

Технология цифровых двойников предусматривает создание виртуальных представителей физических активов или систем, т.е. промышленной машины, производственной линии или даже завода в целом для моделирования их состояния и производительности. Цифровые двойники представляют собой непрерывно обучающиеся на основе алгоритмов машинного обучения системы, что делает их адаптирующимися к изменениям в состоянии и конфигурации физических двойников [4]. Цифровой двойник (ЦД) изделия представляет собой систему, состоящую из цифровой модели изделия и двусторонних информационных связей с изделием (при наличии изделия) и (или) его составными частями. Цифровой двойник изделия представляет собой не просто статическую модель, такую, например, как план здания или трехмерную модель какого-то оборудования. Он отражает текущее состояние сущности, опираясь на телеметрию реального времени, поступающую от различных датчиков и сенсоров, установленных в изделии.

Теротехнология – это технология обеспечения эффективного функционирования горной машины в течение всего срока службы с учетом технологических, технических и организационных факторов и связей между ними, основанная на непрерывном выявлении и устранении причин, снижающих эффективность функционирования ресурс определяющих элементов. Теротехнологический подход позволяет удерживать заданную производительность отдельных машин и их комплексов при оптимизации затрат в период эксплуатации с учетом действующих технических, технологических и организационных факторов как эргатической системы. Это предоставляет дополнительные возможности для улучшения конструкции и производства эксплуатируемого оборудования, создавая и используя обратные связи при широком применении испытательных и диагностических процедур [3].

Современные тенденции развития машин, оборудования и технологических систем проявляются в увеличении сложности конструкции и многофункциональности техники. По этой причине акцент при разработке смещается на более подробное исследование характеристик изделия на этапах разработки до натурных испытаний, что позволяет главным образом снизить временные и денежные затраты на разработку изделия и повысить вероятность выхода машины на рынок. При разработке горнотранспортных машин (ГТМ) эксплуатационный персонал может взаимодействовать с высокоточными виртуальными моделями и оставлять комментарии для оптимизации изделия. Для существующих объектов ЦД может записывать и анализировать поведение продукта в режиме реального времени, что в некоторой степени может отражать привычки пользователей. Основываясь на этих данных, можно улучшить изделие таким образом, чтобы оно еще более точно отвечало на запросы эксплуатационного персонала.

Результаты и их осуждение

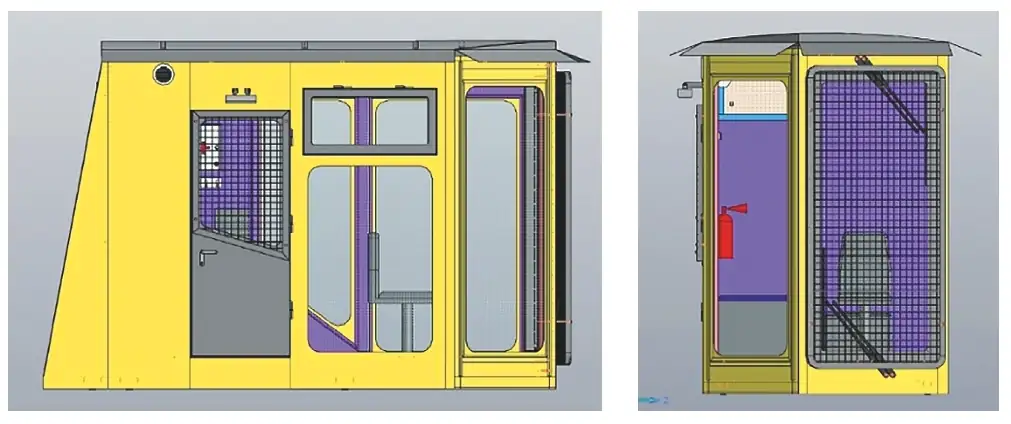

Нами в работе решается задача создания цифрового двойника кабины горнотранспортной техники. При создании кабин техники для нужд добычной промышленности, дорожных и строительных работ необходимо провести ряд тестов с целью определения прочности конструкции при различных аварийных ситуациях, наличия опасности для жизни человека. В настоящее время физические испытания проводят после многочисленного моделирования аварии на компьютере. Нами проанализированы процессы выполнения операторских функций, взаимодействие оператора с органами управления и средствами визуализации, изучены опыт и знания мировых и отечественных разработчиков данной техники, а также учтена дополнительная специфичная информация: жесткое соединение сиденья с кабиной, толщина листов обшивки каркаса, площадь остекления и др. (рис. 1).

Рис. 1 Цифровой двойник кабины

Рис. 1 Цифровой двойник кабины

Fig. 1 A digital twin of the operator cabin

Компоновочные решения предполагают использование в конструкции модульных кабин. Стандарты ROPS и FOPS регламентируют проектирование и производство кабин операторов с использованием конструктивных элементов безопасности и являются обязательным условием для сертификации. Практика создания кабин горных машин заключается в нахождении оптимального соотношения между требуемыми техническими показателями и экономической целесообразностью реализации тех или иных проектных решений. В общем случае необходим определенный компромисс, который обеспечивается минимизацией экономических затрат при сохранении нормируемых технических показателей конструкционной защиты кабины.

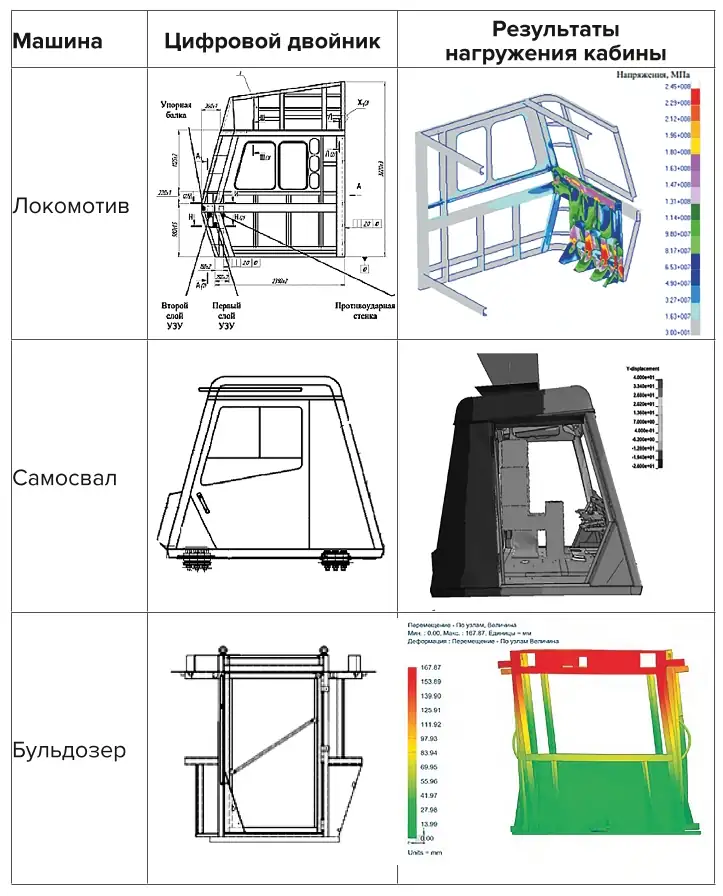

Таблица 1 Результаты моделирования кабин горнотранспортных машин

Table 1 Results of modelling operator cabins for mining transport machines

Необходимо отметить, что вопросы обеспечения безопасности кабин и моделирование их испытаний, реализованные в виде расчетных программных комплексов, достаточно подробно представлены в многочисленных научных публикациях. В табл. 1 с учетом опыта ранее выполненных работ представлены результаты краткого обзора по моделированию испытаний кабин различных машин [5–15]. Расчеты на прочность кабины ГТМ нужны для проверки прочности каркаса кабины на ударные нагрузки. Для расчетов на прочность каркаса обратимся к ГОСТ Р ИСО 3449–2009 «Машины землеройные. Устройства защиты от падающих предметов. Лабораторные испытания и технические требования» Согласно ГОСТ Р ИСО 10262–2016 принимают два уровня защиты от проникновения: первый уровень I принимается для защиты от мелких предметов, таких как мелкие камни, строительный мусор; второй уровень II принимается для защиты от крупных объектов, таких как крупные камни кусковой породы, деревья. Кабина для разрабатываемой ГТМ подвержена испытанию второго уровня. Данные испытания – это испытания образца FOPS (рис. 2).

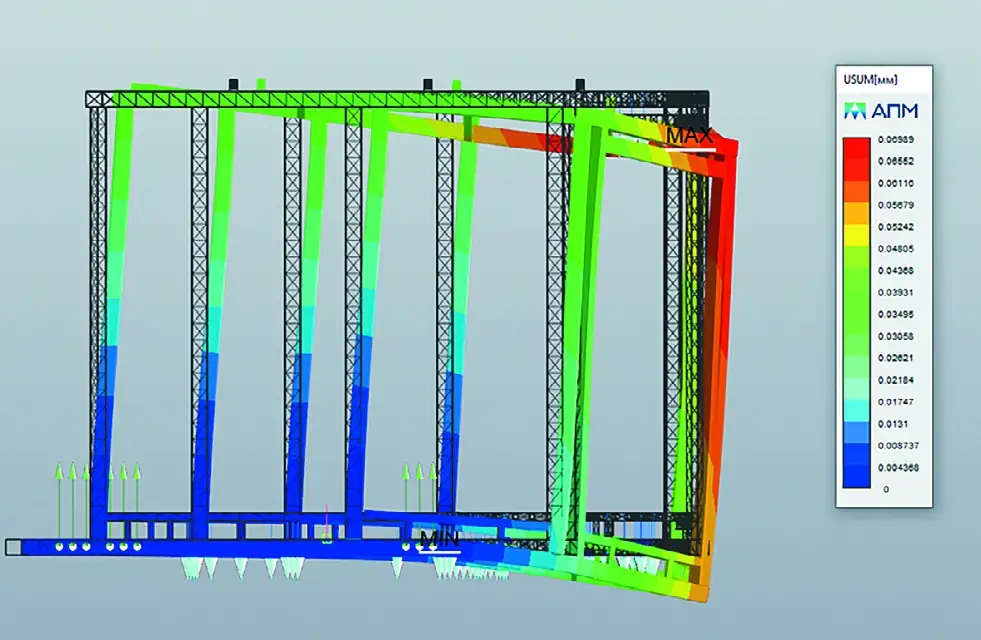

Рис. 2 Суммарное перемещение каркаса кабины

Рис. 2 Суммарное перемещение каркаса кабины

Fig. 2 Total displacement of the cabin frame

В качестве программы для расчетов было выбрано приложение программы «Компас 3Д» APM FEM. «Расчетным ядром системы APM FEM для КОМПАС-3D является программное средство «Конечно-элементная программная система APM Structure3D», имеющее Аттестационный паспорт №330 от 18.04.2013 г., выданный Федеральной службой по экологическому, технологическому и атомному надзору (Ростехнадзор), ФБУ «НТЦ ЯРБ» – информация про приложение программы «Компас 3Д» APM FEM. Для расчета модели был принят материал каркаса кабины – сталь 09Г2С по ГОСТ 19281–2014. Предел текучести данного материала составляет σ02 = 345 МПа; временное сопротивление σ02 = 490 МПа; допускаемые напряжения примем σдоп = 150 МПа. Масса каркаса кабины составила 1277 кг. Конструкция сварная. Модель разбита на сетку из 4- узловых тетраэдров с минимальной длиной стороны элемента 100 мм. Количество конечных элементов равняется 91 276, а количество узлов равно 31 849.

После обработки данных программой были получены данные по суммарному линейному перемещению каркаса кабины при воздействии нагрузок, данные по эквивалентным напряжениям по Мизесу, коэффициент запаса текучести в результате воздействия нагрузок на кабину. Суммарное линейное перемещение каркаса кабины в результате нагрузок приведено на рис. 2. Серым показано недеформированное состояние каркаса, красным – максимальное значение перемещения кабины, равное 0.070 мм, что в 40 429 раз меньше высоты кабины.

Список литературы

1. Княгин В.Н. Цифровая трансформация: бизнес-модели и рыночные игроки. М.: Сколково; 2019.

2. Velikanov V.S., Dyorina N.V., Korotkova A.N., Dyorina K.S. The challenges of Industry 4.0 and the need for new answers in the mining industry. News of the Ural State Mining University. 2021;(2):154–166. https://doi.org/10.21440/2307-2091-2021-2-154-166

3. Великанов В.С., Дремин А.В., Лукашук О.А., Чернухин С.А., Лукашук М.Д. Цифровая трансформация горнодобывающих предприятий и теротехнология наземных транспортных средств. Горное оборудование и электромеханика. 2024;(1):50–56. https://doi.org/10.26730/1816-4528-2024-1-50-56 Velikanov V.S., Dremin A.V., Lukashuk O.A., Chernuhin S.A., Lukashuk M.D. Digital transformation mining enterprises and terotechnology ground vehicles. Mining Equipment and Electromechanics. 2024;(1):50–56. (In Russ.) https://doi.org/10.26730/1816-4528-2024-1-50-56

4. Блинов В.Л., Богданец С.В. Цифровые двойники турбомашин. Екатеринбург: Изд-во Урал. ун-та; 2022. 162 с. Режим доступа: https://elar.urfu.ru/handle/10995/117116 (дата обращения: 11.08.2024).

5. Великанов В.С., Ильина Е.А., Кочержинская Ю.В. Визуализация и анализ информации на основе компьютерного моделирования испытаний кабины карьерного гусеничного экскаватора на соответствие требованиям безопасности. Современные технологии. Системный анализ. Моделирование. 2022;(3):196–206. Режим доступа: https://ojs.irgups.ru/index.php/stsam/article/view/804 (дата обращения: 11.08.2024). Velikanov V.S., Il’ina E.A., Kocherzhinskaya Yu.V. Visualization and analysis of information based on computer simulation of the quarry tracked excavator cabin tests for the compliance with safety requirements. Modern Technologies. System Analysis. Modeling. 2022;(3):196–206. (In Russ.) Available at: https://ojs.irgups.ru/index.php/stsam/article/view/804 (accessed: 11.08.2024).

6. Журавлев А.В. Разработка математической модели несущей системы кабины с использованием современных систем инженерного анализа. Международный научный журнал. 2012;(1):100–103. Zhuravlev A.V. Developing mathematical model of cab supporting system applying modern systems of engineering analysis. International Scientific Journal. 2012;(1):100–103. (In Russ.)

7. Журавлёв А.В., Козловская М.А. Результаты экспериментальных исследований несущего каркаса кабины опытного образца малогабаритного транспортного средства. Международный технико-экономический журнал. 2011;(2):128– 133. Zhuravlev A.V., Kozlovskaya M.A. Results of experimental research of load-bearing cabin frame of motor vehicle preproduction model. International Technical and Economic Journal. 2011;(2):128–133. (In Russ.)

8. Зузов В.Н., Шабан Б. Совершенствование кабин грузовых автомобилей на стадии проектирования для удовлетворения требованиям пассивной безопасности (при ударе спереди). Инженерный журнал: наука и инновации. 2013;(12):33. https://doi.org/10.18698/2308-6033-2013-12-1130 Zuzov V.N., Shaban B. Improving of construction cabs truck at the designing stage to satisfy passive safety requirements at frontal impact. Engineering Journal: Science and Innovation. 2013;(12):33. (In Russ.) https://doi.org/10.18698/2308-6033-2013-12-1130

9. Красюков Н.Ф., Оганьян Э.С., Ноздрачева В.А. Моделирование нагруженности конструкции кабины машиниста при столкновении локомотива с препятствием. Тяжелое машиностроение. 2006;(8):34–35. Krasyukov N.F., Ogan'yan E.S., Nozdracheva V.A. Modelling of the stresses in the operator cab structure in case of the hauling engine's collision with an obstacle. Tyazheloye Mashinostroyeniye. 2006;(8):34–35. (In Russ.)

10. Махутов Н.А., Гапанович В.А., Коссов В.С., Оганьян Э.С., Красюков Н.Ф., Волохов Г.М. Методы определения ресурса и циклической прочности конструкций экипажной части локомотивов. Транспорт: наука, техника, управление. 2016;(10):3–12. Makhutov N.A., Gapanovich V.A., Kossov V.S., Oganyan E.S., Krasyukov N.F., Volokhov G.M. Methods of determination of life and cyclic strength of locomotive underframe structures. Transport: Science, Equipment, Management. 2016;(10):3–12. (In Russ.)

11. Дзоценидзе Т.Д., Козловская М.А., Загарин Д.А. Новый технический облик автомобилей и тракторов как способ преодоления кризисных явлений в отечественном машиностроении. Автомобильная промышленность. 2020;(10):13–18. Dzotsenidze T.D., Kozlovskaja M.A., Zagarin D.A. The new technical content of automobiles and tractors as a way to overcome the crisis in domestic engineering. Avtomobilnaya Promyshlennost. 2020;(10):13–18. (In Russ.)

12. Дзоценидзе Т.Д., Ульянов О.В., Козловская М.А., Ильин В.М. Результаты испытаний гусеничного трактора ВТ-155Д с новой верхней надстройкой. Тракторы и сельхозмашины. 2011;(12):7–9. https://doi.org/10.17816/0321-4443-69232 Dzotsenidze T.D., Ulyanov O.V., Kozlovskaya M.A., Ilyin V.M. Test results of ВТ-155д caterpillar tractor with a new superstructure. Tractors and Agricultural Machinery. 2011;78(12):7–9. (In Russ.) https://doi.org/10.17816/0321-4443-69232

13. Шмелев А.В., Лисовский Э.В., Короткий В.С. Основы методики виртуального моделирования испытаний кабин грузовых автомобилей по требованиям пассивной безопасности. Механика машин, механизмов и материалов. 2015;(3):64–72. Режим доступа: https://mmmm.by/ru/readers/archive-room?layout=edit&id=624 (дата обращения: 11.08.2024). Shmelev A.V., Lisovski E.V., Korotki V.S. Basics of the computer simulation procedure for commercial vehicle cab passive safety testing. Mechanics of Machines, Mechanisms and Materials. 2015;(3):64–72. (In Russ.) Available at: https://mmmm.by/ru/readers/archive-room?layout=edit&id=624 (accessed: 11.08.2024).

14. Dzotsenidze T.D., Zagarin D.A., Kozlovskaya M.A. Use of profiled tubes to create three-dimensional frame-and-panel systems for tractors and automobiles. Metallurgist. 2014;58(7-8):717–723. https://doi.org/10.1007/s11015-014-9983-2

15. Mirzaamiri R., Esfahanian M., Ziaei-Rad S. Crash test simulation and structure improvement of IKCO 2624 truck according to ECE-R29 regulation. International Journal of Automotive Engineering. 2012;2(3):180–192. Available at: https://ziaeirad.iut.ac.ir/crash-test-simulation-and-structure-improvement-ikco-2624-truck-according-ece-r29-regulation (accessed: 11.08.2024).