Обоснование возможности вовлечения в переработку продуктивных фракций некондиционных поликомпонентных руд

А.Ю. Чебан

А.Ю. Чебан

Институт горного дела Дальневосточного отделения Российской академии наук, г. Хабаровск, Российская Федерация

Горная Промышленность №6 / 2024 стр. 168-172

Резюме: При ведении открытых горных работ вместе с кондиционными рудами на поверхность поднимаются и складируются большие объемы некондиционных руд, которые в целом могут содержать значительное количество металла, однако среднее содержание полезного компонента в них не позволяет вести рентабельную переработку данного минерального сырья даже с применением кучного выщелачивания. В то же время у многих руд в процессе взрывного рыхления образуется рудная мелочь, существенно обогащенная полезным компонентом. Проведенные экспериментальные исследования окисленной некондиционной поликомпонентной руды одного из медно-порфировых месторождений показали повышенное содержание меди в классе крупности –15 мм, а также золота и меди в классе крупности –2,5 мм. В статье предлагается технологическая схема, предполагающая выделение из некондиционной руды посредством сухого и мокрого грохочения продуктивных мелкой и тонкой фракций, направляемых на раздельную переработку с применением соответственно кучного и кюветного выщелачивания. Стадийное кюветное выщелачивание продуктивной тонкой фракции обеспечит относительно высокое извлечение металлов в продуктивный раствор в сравнении с кучным выщелачиванием. Реализация технологии позволит существенно сократить количество металла, теряемого с некондиционной рудной массой.

Ключевые слова: открытая разработка, некондиционная руда, грохочение, мелкая фракция, тонкая фракция, кучное выщелачивание, кюветное выщелачивание, золото, медь, извлечение металлов

Для цитирования: Чебан А.Ю. Обоснование возможности вовлечения в переработку продуктивных фракций некондиционных поликомпонентных руд. Горная промышленность. 2024;(6):168–172. https://doi.org/10.30686/1609-9192-2024-6-168-172

Информация о статье

Поступила в редакцию: 13.10.2024

Поступила после рецензирования: 25.11.2024

Принята к публикации: 02.12.2024

Информация об авторе

Чебан Антон Юрьевич – кандидат технических наук, ведущий научный сотрудник лаборатории геотехнологии и горной теплофизики, Институт горного дела Дальневосточного отделения Российской академии наук, г. Хабаровск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

В настоящее время в связи с исчерпанием наиболее качественных запасов полезных ископаемых недропользователи вынуждены вовлекать в отработку месторождения или их отдельные участки со все более низким содержанием металлов в рудах. Согласно работе [1] с 1987 по 2014 г. минимальное промышленное содержание меди в руде снизилось с 0,7 до 0,4%, никеля – с 0,7 до 0,3%, свинца – с 1,1 до 0,6%, при этом за этот же период добыча меди увеличилась с 6,39 до 18,23 млн т, никеля – с 0,55 до 2,45 млн т, свинца – с 2,27 до 5,63 млн т. Увеличение потребления металлов обрабатывающей промышленностью при одновременном уменьшении содержания полезного компонента в рудах ведет к ускоренному росту объемов добычи минерального сырья. Вместе с товарными рудами из недр вынужденно извлекаются все большие объемы некондиционной рудной массы, минерализованных вмещающих и вскрышных пород, в частности, при освоении месторождений цветных металлов на 1 т получаемого металла образуется не менее 100–150 т техногенных отходов при добыче и более 50–60 т при переработке [2]. Только за период с 2016 по 2022 г. в России количество техногенных отходов горных предприятий, ведущих освоение металлорудных месторождений, увеличилось с 960 до 2400 млн т в год [3]. В ряде случаев вместе с отходами добычи и переработки в отвалы попадает существенная часть металла месторождения, таким образом, для повышения эффективности работы горных предприятий необходимо вести совершенствование производственных процессов с внедрением малоотходных, ресурсо- и энергосберегающих технологий добычи и переработки минерального сырья [4–7].

Вовлечение в переработку бедных и некондиционных руд

Обогащение руды на фабрике обеспечивает относительно высокое извлечение металла, однако сопряжено со значительными капитальными и эксплуатационными затратами, что не позволяет вести рентабельную переработку рудной массы с низким содержанием полезного компонента. В связи с этим в производство внедряются технологические схемы, предполагающие раздельную переработку разносортной рудной массы, когда руда с относительно высоким содержанием металла обогащается на фабрике, а бедная рудная масса перерабатывается с применением технологии кучного выщелачивания, для чего формируется специальный штабель дробленой руды [8–10]. Достаточно широкое распространение кучное выщелачивание получило на месторождениях драгоценных металлов, меди и урана [11; 12].

Переработке методом кучного выщелачивания подвергаются также руды сложного вещественного состава, содержащие несколько полезных компонентов, в частности золото и медь, при выщелачивании таких руд с использованием растворов цианидов щелочных металлов с последующей сорбцией золота из продуктивного раствора активным углем происходит одновременная сорбция меди, что впоследствии усложняет извлечение золота по причине ухудшения качества катодных осадков, получаемых при электролизе золота [13]. В способе переработки золото-медных руд [13] с применением кучного выщелачивания для улучшения качества катодных осадков предлагается подкреплять оборотный цианидный раствор после его прохождения через штабель перед сорбцией, что обеспечивает снижение сорбции меди активным углем, реализация предложенной схемы при переработке окисленной руды позволила снизить содержание меди в катодных осадках с 69 до 29%. В работе [14] обоснована технологическая схема стадийного кучного выщелачивания золота и меди из руд зоны окисления медно-порфирового месторождения. Схема предполагает опережающее активационное выщелачивание золота из раздробленной рудной массы хлоридно-гипохлоритным раствором и последующее выщелачивание меди сернокислотно-пероксидными растворами. Проведенные исследования по переработке руд с использованием предложенной технологической схемы показали высокое извлечение золота, также отмечается, что предложенная схема характеризуется практически полным отсутствием выхода в жидкую фазу железа и меди в процессе опережающего выщелачивания золота.

К недостаткам кучного выщелачивания можно отнести длительность процесса, относительно невысокое извлечение металла, а также снижение эффективности процесса при наличии в рудной массе большого количества тонких классов (–2+0 мм), затрудняющих процесс перколяции [12].

Повысить эффективность химического растворения металлов позволяет технология кюветного выщелачивания, предполагающая размещение мелкодробленой рудной массы в кюветах, оборудованных стенками и дренажными устройствами [15]. Однако в связи с тем что себестоимость процесса кюветного выщелачивания больше, чем у кучного выщелачивания, в переработку вовлекается сырье с более высоким содержанием металла.

В некондиционной рудной массе среднее содержание полезного компонента недостаточно для рентабельной переработки всего объема данного минерального сырья даже с применением относительно малозатратного способа кучного выщелачивания. Однако необходимо отметить, что для руд определенных формационных типов (золотокварцевых, медно-порфировых, медно-молибденовых, оловянных и др.) характерно обогащение мелких фракций полезным компонентом в процессе их рыхления. Так, исследование окисленной медной руды Коунрадского месторождения показало, что при среднем содержании меди в руде 0,46% класс крупности –5 мм содержит 0,61% металла [12]. В убогой руде месторождения Сухой Лог при среднем содержании золота 0,73 г/т в классах крупности –10+5 и –5+0 мм содержание металла составляет 1,28 и 2,14 г/т соответственно [16], что достаточно для рентабельной переработки при выделении данных классов крупности из общего объема некондиционной рудной массы. Таким образом, некоторые некондиционные руды возможно дифференцировать по контрастности распределения полезного компонента с учетом гранулометрического состава.

Известны исследования, посвященные возможности вовлечения такого минерального сырья в переработку путем выделения из рудной массы продуктивных фракций определенной крупности [11; 17]. Так, в работе [17] предлагается технология складирования некондиционной руды с применением специального оборудования для формирования штабеля, имеющего функциональную возможность выделения продуктивной мелкой фракции (–10+0 мм) при осуществлении погрузочно-разгрузочных работ. При этом из полученной мелкой фракции при ее перемещении системой пневмотранспортирования выделяется тонкая фракция (–2+0 мм), имеющая наибольшее содержание полезного компонента. Мелкая и тонкая фракции накапливаются в специальных бункерах, после чего транспортируются к месту переработки – мелкая фракция на кучное выщелачивание, а тонкая фракция – на кюветное выщелачивание. Недостатком данной технологической схемы является ее непригодность к переработке поликомпонентных руд, а также невысокая точность разделения мелкой и тонкой фракции при пневмосепарации, что может привести к потере части полезного компонента.

Также необходимо отметить невозможность выделения тонкой фракции посредством пневмосепарации при перевалке рудной массы с повышенной влажностью, поскольку увлажненные тонкие зерна слипаются друг с другом и с более крупными зернами.

Целью исследования является разработка малоотходной технологической схемы, обеспечивающей эффективное выделение из некондиционной поликомпонентной руды продуктивных мелкой и тонкой фракций, существенно отличающихся содержанием металлов, а также их последующую переработку с использованием способов, характеризующихся разным уровнем извлечения полезных компонентов, эксплуатационными и капитальными затратами, для повышения рентабельности горного производства.

Результаты исследования

В Центре коллективного пользования ИГД ДВО РАН с участием автора были проведены технологические исследования пробы окисленной некондиционной руды, отобранной из специального отвала на одном из дальневосточных медно-порфировых месторождений. Освоение данного месторождения ведется открытым способом с переработкой первичных руд флотационным методом, при этом окисленные руды, извлекаемые из недр при вскрытии месторождения, складируются в специальных отвалах, переработка данного минерального сырья в настоящее время не планируется.

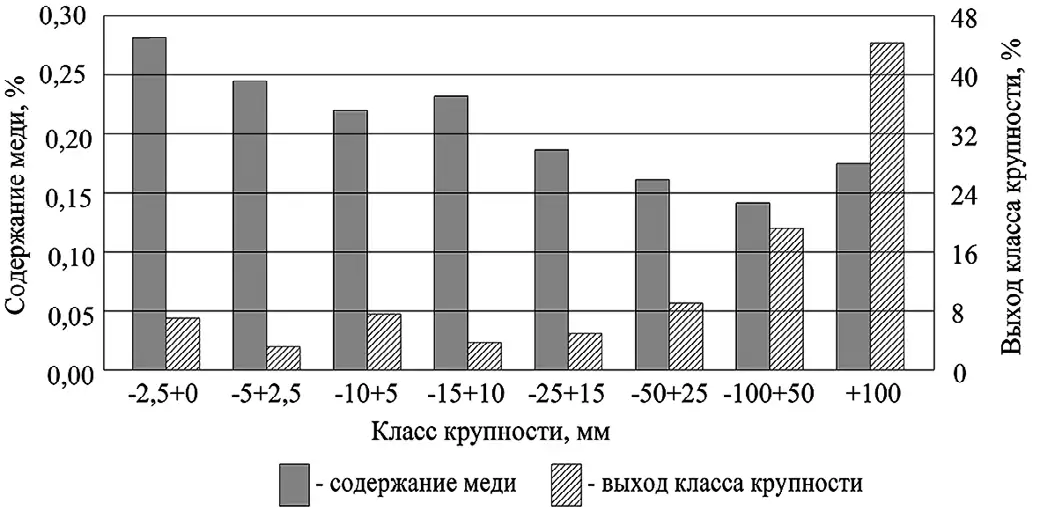

Рудная масса исследуемой пробы была разделена на классы крупности (–2,5+0, –5+2,5, –10+5, –15+10, –25+15, –50+25, –100+50, +100 мм), образцы полученного материала были направлены на аналитические исследования, включающие предварительную оценку исходных материалов на рентген- флуоресцентном анализаторе Mobilab X-50, а также количественные анализы на содержание меди и золота, выполнявшиеся с применением спектрофотометра АА-7000. Результаты количественного анализа на содержание меди по классам крупности исследуемой рудной массы представлены на рис. 1.

Рис. 1 Содержание меди по классам крупности рудной массы

Рис. 1 Содержание меди по классам крупности рудной массы

Fig. 1 Copper content by ore size classes

При среднем содержании меди в пробе окисленной руды 0,182%, тонкий класс (–2,5+0 мм) и мелкие классы (–15+2,5 мм) обогащены полезным компонентом в 1,33 раза (среднее содержание меди по данным классам – 0,242%). Количественный анализ на золото показал, что в классе крупности –2,5+0 мм содержание золота составляет 1,79 г/т, а в классе крупности –5+2,5 мм – 0,26 г/т, при среднем содержании золота в пробе 0,16 г/т. Содержание золота в остальных классах крупности не установлено, поскольку ниже порога определения (0,1 г/т). Таким образом, выявлено, что в исследуемой пробе окисленной руды, некондиционной как по среднему содержанию меди, так и по среднему содержанию золота, имеются обогащенные продуктивные классы, содержание металлов в которых достаточно для их рентабельной переработки по известным технологиям.

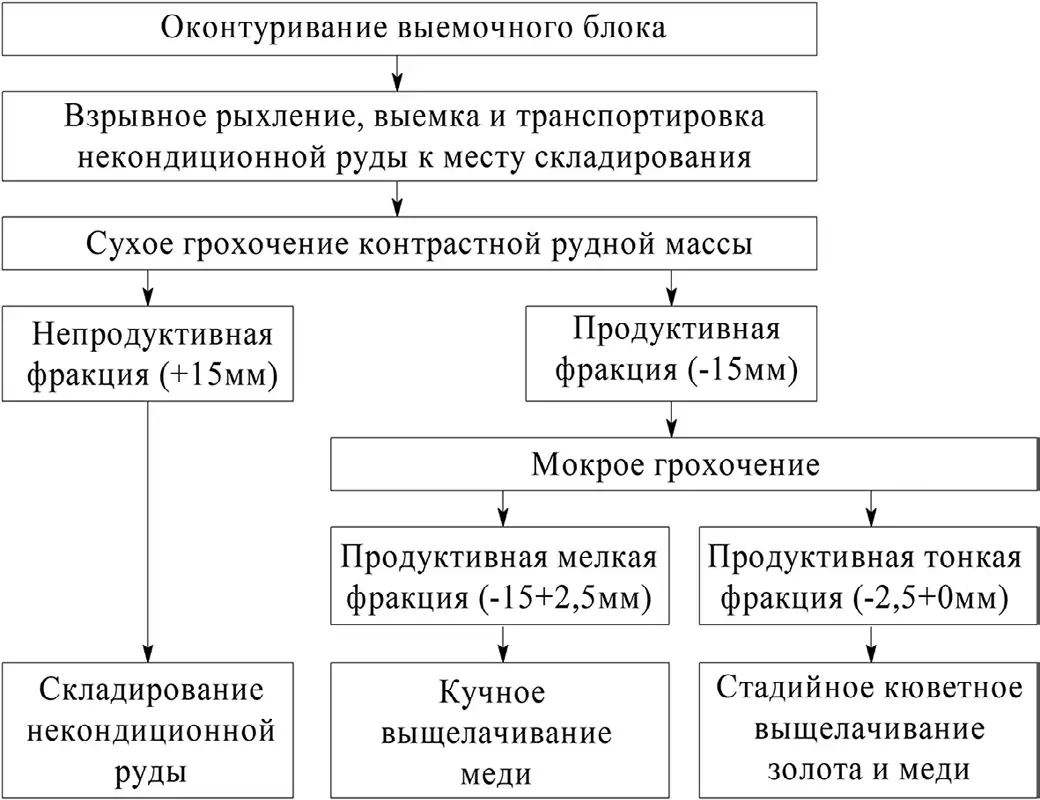

Для обеспечения расширения минерально-сырьевой базы рассматриваемого медно-порфирового месторождения автором предлагается технологическая схема (рис. 2), позволяющая вовлечь в переработку часть окисленных некондиционных руд.

Рис. 2 Схема вовлечения в переработку продуктивных фракций некондиционной руды

Рис. 2 Схема вовлечения в переработку продуктивных фракций некондиционной руды

Fig. 2 A flow chart of involving productive fractions of the off-grade ore in processing

На основании данных опережающей эксплуатационной разведки производится оконтуривание выемочных блоков с выделением в них составляющих некондиционных руд, характеризующихся контрастным распределением полезного компонента по классам крупности рудной массы после взрывного рыхления. Взорванная и погруженная в транспортные средства окисленная руда перемещается к месту складирования, где осуществляется ее разделение на продуктивную и непродуктивную фракции. Выделение продуктивной фракции может вестись на грохотильной установке, либо с применением специального оборудования, обеспечивающего выделение обогащенной рудной мелочи непосредственно в процессе формирования штабеля [17]. Полученная продуктивная фракция (–15+0 мм) транспортируется к месту переработки, где посредством мокрого грохочения осуществляется ее разделение на продуктивную мелкую фракцию (–15+2,5 мм), имеющую кондиционное содержание меди, и продуктивную тонкую фракцию (–2,5+0 мм) с кондиционным содержанием меди и золота. Из продуктивной мелкой фракции формируется штабель для последующего кучного выщелачивания.

С учетом текущей конъюнктуры стоимость золота, содержащегося в продуктивной тонкой фракции, примерно в 5 раз превышает стоимость содержащейся в этой же фракции меди, в связи с чем наиболее важно обеспечить максимальное извлечение золота. Переработка продуктивной тонкой фракции осуществляется посредством кюветного выщелачивания с применением реагентов и стадийной схемы, предложенной в работе [14], в процессе реализации которой на первом этапе производится выщелачивание золота с использованием активационного хлоридно-гипохлоритного раствора, а на втором этапе – меди – сернокислотно-пероксидным раствором. Применение кюветного выщелачивания позволяет обеспечить более высокое извлечение металлов в раствор в сравнении с кучным выщелачиванием.

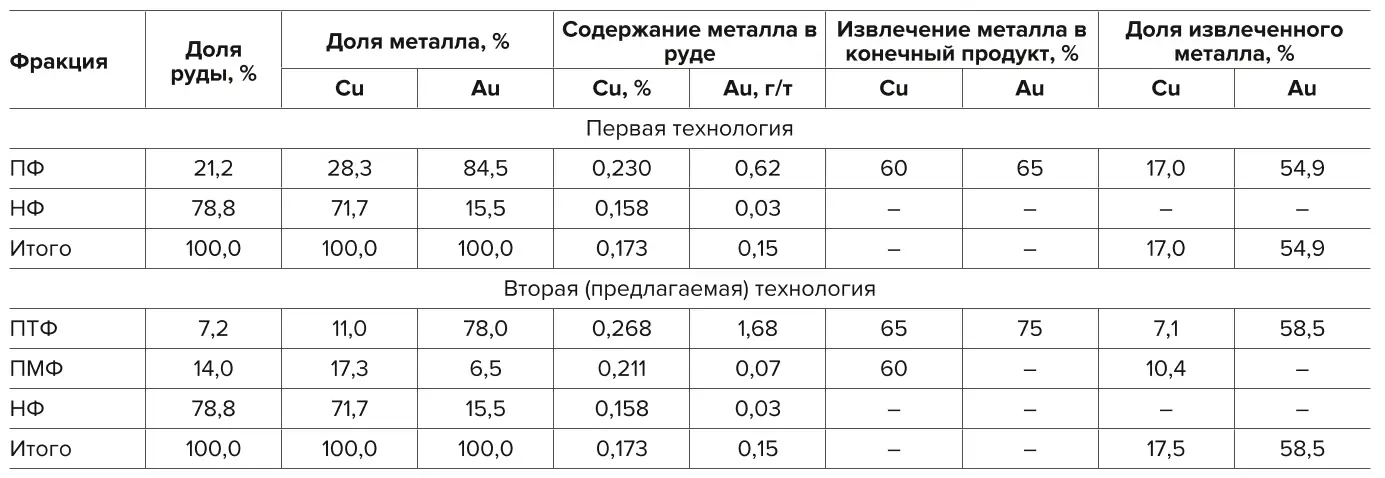

Автором проведены технико-экономические расчеты двух технологий, предполагающих выделение продуктивной фракции (ПФ) из некондиционной окисленной руды рассматриваемого месторождения с ее последующей переработкой, при этом непродуктивная фракция (НФ) складируется в специальном отвале. Первая технология предполагает переработку всего объема продуктивной фракции (–15+0 мм) с использованием схемы стадийного кучного выщелачивания золота и меди [14]. Вторая технология реализует схему с кучным выщелачиванием меди из продуктивной мелкой фракции (ПМФ) и стадийного кюветного выщелачивания золота и меди (см. рис. 2) из продуктивной тонкой фракции (ПТФ) с использованием реагентов и последовательности их применения, предложенных в работе [14]. Исходя из данных эксплуатационной разведки установлено, что среднее содержание металлов в некондиционной окисленной руде составляет: меди – 0,173%; золота – 0,15 г/т. Содержание металлов во фракциях для расчетов показателей извлечения применительно к общему объему некондиционной рудной массы принято пропорционально данным, полученным при обработке пробы некондиционной руды (табл. 1).

Таблица 1 Показатели извлечения металлов из некондиционной руды

Table 1 Rates of metal recovery from off-grade ore

Переработка выделенной продуктивной фракции с использованием кучного выщелачивания позволит извлечь 17% меди и около 55% золота, содержащегося в общем объеме некондиционной рудой массы. Применение для переработки продуктивной тонкой фракции кюветного выщелачивания обеспечит увеличение извлечения меди и золота, что позволит снизить удельную относительную стоимость металла на 3,3%.

Выводы

В связи с тем что для многих руд в процессе взрывного рыхления характерно образование обогащенной рудной мелочи с повышенным содержанием полезного компонента, появляется возможность вовлечения в переработку части некондиционного минерального сырья путем выделения посредством грохочения продуктивных фракций, содержание металла в которых достаточно для их рентабельной переработки. Проведенные экспериментальные исследования некондиционной поликомпонентной руды показали повышенное содержание меди в классе крупности –15 мм, а также золота и меди в классе крупности –2,5 мм. В статье предлагается технологическая схема, предполагающая выделение из некондиционной руды продуктивных мелкой и тонкой фракций, направляемых на раздельную переработку с применением соответственно кучного и кюветного выщелачивания. Стадийное кюветное выщелачивание продуктивной тонкой фракции обеспечит более высокое извлечение металлов в продуктивный раствор в сравнении с кучным выщелачиванием. Проведенные сравнительные технико-экономические расчеты показали, что применение предлагаемой технологии с раздельной переработкой обогащенной рудной мелочи позволит увеличить извлечение полезных компонентов при одновременном снижении удельной себестоимости металлов.

Список литературы

1. Оганесян Л.В., Мирлин Е.Г. Проблема исчерпания минерально-сырьевых ресурсов земной коры. Горная промышленность. 2019;(6):100–105. https://doi.org/10.30686/1609-9192-2019-6-148-100-105 Oganesian L.V., Mirlin E.G. Issues of Resource Depletion in Earth Crust. Russian Mining Industry. 2019;(6):100–105. (In Russ.) https://doi.org/10.30686/1609-9192-2019-6-148-100-105

2. Голик В.И., Титова А.В. Перспективы увеличения минеральной базы цветной металлургии. Горная промышленность. 2024;(3):77–84. https://doi.org/10.30686/1609-9192-2024-3-77-84 Golik V.I., Titova A.V. Prospects for increasing the mineral base of the non-ferrous metallurgy. Russian Mining Industry. 2024;(3):77–84. (In Russ.) https://doi.org/10.30686/1609-9192-2024-3-77-84

3. Олейник Д.Н., Рыльникова М.В., Швабенланд Е.Е. Совершенствование правовых основ управления отходами недропользования в России. Рациональное освоение недр. 2023;(6):24–35. Oleinik D.N., Ryl'nikova M.V., Shvabenland E.E. Improving the legal framework for the mining wastemanagement in Russia. Ratsionalnoe Osvoenie Nedr. 2023;(6):24–35. (In Russ.)

4. Trubetskoi K.N., Zakharov V.N., Galchenko Y.P. Naturelike and convergent technologies for developing lithosphere mineral resources. Herald of the Russian Academy of Sciences. 2020;90(3):332–337. https://doi.org/10.1134/S1019331620030065

5. Chanturia V.A., Shadrunova I.V., Medyanik N.L., Mishurina O.A. Electric flotation extraction of manganese from hydromineral wastes at yellow copper deposits in the South Ural. Journal of Mining Science. 2010;46(3):311–316. https://doi.org/10.1007/s10913-010-0038-1

6. Zhang Z.-X., Hou D.-F., Aladejare A., Ozoji T., Qiao Y. World mineral loss and possibility to increase ore recovery ratio in mining production. International Journal of Mining Reclamation and Environment. 2021;35(9):670–691. https://doi.org/10.1080/17480930.2021.1949878

7. Robben C., Wotruba H. Sensor-based ore sorting technology in mining-past, present and future. Minerals. 2019;9(9):523. https://doi.org/10.3390/min9090523

8. Rasskazova A.V., Sekisov A.G., Kirilchuk M.S., Vasyanov Y.A. Stage-activation leaching of oxidized copper– gold ore: theory and technology. Eurasian Mining. 2020;(1):52–55. https://doi.org/10.17580/em.2020.01.10

9. Robertson S.W., van Staden P.J., Cherkaev A., Petersen J. Properties governing the flow of solution through crushed ore for heap leaching. Hydrometallurgy. 2022;208:105811. https://doi.org/10.1016/j.hydromet.2021.105811

10. Cui F., Mu W., Zhai Y., Guo X. The selective chlorination of nickel and copper from low grade nickel-copper sulfide-oxide ore: Mechanism and kinetics. Separation and Purification Technology. 2020;239:116577. https://doi.org/10.1016/j.seppur.2020.116577

11. Sekisov G.V., Cheban A.Yu. Low-waste mining technology for structurally complex deposits with mixed-type process flows of ore extraction and processing. Journal of Mining Science. 2021;57(6):978–985 https://doi.org/10.1134/S1062739121060107

12. Халезов Б.Д. Кучное выщелачивание медных и медно-цинковых руд. Екатеринбург: РИО УрО РАН; 2013. 346 с.

13. Войлошников Г.И., Бывальцев А.В., Войлошникова Н.С., Ращенко А.Ф., Мусин Е.Д. Способ переработки золотомедистых руд. Патент РФ. №2385961 С1, МПК C22B11/08, C22B3/24.: №2008110770/02: заявл. 20.03.2008: опубл. 10.04.2010.

14. Рассказов И.Ю., Секисов А.Г., Рассказова А.В., Соболев А.А. Обоснование области использования и технологических параметров селективного кучного выщелачивания золота при открытой разработке сложноструктурных месторождений. Горный информационно-аналитический бюллетень. 2020;(10):106–114. https://doi.org/10.25018/0236-1493-2020-10-0-106-114 Rasskazov I.Yu., Sekisov A.G., Rasskazova A.V., Sobolev A.A. Justification of application field and technological parameters of selective heap gold leaching in open pit mining of complex-structure deposits. Mining Information and Analytical Bulletin. 2020;(10):106–114. (In Russ.) https://doi.org/10.25018/0236-1493-2020-10-0-106-114

15. Секисов А.Г., Резник Ю.Н., Зыков Н.В., Шумилова Л.В., Лавров А.Ю., Манзырев Д.В., Климов С.С., Королев В.С., Конарева Т.Г. Способ кюветно-кучного выщелачивания металлов из минеральной массы. Патент РФ. №2350665 С2, МПК C22B 3/18, C22B 11/08. №2007118333/03: заявл. 16.05.2007: опубл. 27.03.2009.

16. Чепрасов И.В., Романчук А.И., Твердов А.А., Никишичев С.Б., Иванов И.А. Переработка руд с использованием современной технологии крупнокусковой фотометрической сепарации. Золото и технологии. 2014;(1):62–66. Режим доступа: https://zolteh.ru/technology_equipment/pererabotka_rud_s_ispolzovaniem_sovremennoy_tekhnologii_krupnokuskovoy_fotometricheskoy_separatsii/ (дата обращения: 21.09.2024). Cheprasov I.V., Romanchuk A.I., Tverdov A.A., Nikishichev S.B., Ivanov I.A. Ore processing using modern technology of largelump photometric separation. Zoloto i Tekhnologii. 2014;(1):62–66. (In Russ.) Available at: https://zolteh.ru/technology_equipment/pererabotka_rud_s_ispolzovaniem_sovremennoy_tekhnologii_krupnokuskovoy_fotometricheskoy_separatsii/ (accessed: 21.09.2024).

17. Чебан А.Ю. Технология складирования некондиционных руд с выделением продуктивных мелких фракций. Известия Тульского государственного университета. Науки о Земле. 2024;(1):388–398. Cheban A.Yu. Technology for storage of sub-specific ores with separation of productive fine fractions. Izvestiya Tulskogo Gosudarstvennogo Universiteta. Nauki o Zemle. 2024;(1):388–398. (In Russ.)