Разработка нейронных сетей для анализа вибрационных сигналов горного оборудования и предупреждения аварийных ситуаций

О.В. Панина, Н.А. Завалько, С.Г. Еремин, К.В. Харченко, С.А. Зуденкова

О.В. Панина, Н.А. Завалько, С.Г. Еремин, К.В. Харченко, С.А. Зуденкова

Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация

Горная Промышленность №2 / 2025 стр.97-104

Резюме: В статье рассматривается применение нейронных сетей для анализа вибрационных сигналов горнодобывающего оборудования с целью прогнозирования и предотвращения аварийных ситуаций. Разработана многослойная архитектура нейронной сети, обученная на данных с датчиков вибрации реального оборудования. Предложенный метод позволяет с высокой точностью (95%) классифицировать паттерны вибраций, соответствующие различным состояниям оборудования – от нормального режима работы до предаварийных состояний. На основе анализа спектральных и временных характеристик вибраций метод обеспечивает раннее (за 30–120 мин) предупреждение о развитии потенциальных неисправностей. Экспериментальные исследования на реальных данных подтверждают способность нейросетевого подхода снизить количество аварийных простоев оборудования на 40% и затраты на аварийные ремонты до 25%. Предложенный метод открывает перспективы для создания интеллектуальных систем обеспечения безопасности и эффективности работы горнодобывающей техники на основе предиктивной аналитики.

Ключевые слова: вибродиагностика, нейронные сети, прогнозирование аварий, горное оборудование, интеллектуальный анализ данных

Для цитирования: Панина О.В., Завалько Н.А., Еремин С.Г., Харченко К.В., Зуденкова С.А. Разработка нейронных сетей для анализа вибрационных сигналов горного оборудования и предупреждения аварийных ситуаций. Горная промышленность. 2025;(2):97–104. https://doi.org/10.30686/1609-9192-2025-2-97-104

Информация о статье

Поступила в редакцию: 18.01.2025

Поступила после рецензирования: 27.02.2025

Принята к публикации: 02.03.2025

Информация об авторах

Панина Ольга Владимировна – кандидат экономических наук, доцент кафедры государственного и муниципального управления, Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Завалько Наталья Александровна – доктор экономических наук, профессор кафедры государственного и муниципального управления, Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Еремин Сергей Геннадьевич – кандидат юридических наук, доцент кафедры государственного и муниципального управления, Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Харченко Константин Владимирович – кандидат социологических наук, доцент кафедры государственного и муниципального управления, Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Зуденкова Светлана Александровна – кандидат экономических наук, доцент кафедры государственного и муниципального управления, Финансовый университет при Правительстве Российской Федерации, г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Обеспечение безаварийной работы горнодобывающего оборудования является критически важной задачей, напрямую влияющей на безопасность персонала, эффективность добычи и экологические риски. Традиционные методы планово-предупредительного ремонта не всегда позволяют выявить развивающиеся дефекты на ранней стадии и предотвратить внезапные отказы техники [1]. В последние годы активно развиваются методы вибродиагностики, основанные на анализе сигналов с датчиков вибрации для оценки фактического состояния оборудования [2]. Однако интерпретация вибрационных данных требует высокой квалификации специалистов и затруднена при анализе сложных механических систем с большим числом взаимовлияющих компонентов [3].

Перспективным направлением развития вибродиагностики является применение технологий машинного обучения и, в частности, нейронных сетей для автоматизированного распознавания паттернов вибраций, соответствующих различным состояниям оборудования [4]. Нейросетевые модели способны обучаться на больших массивах исторических данных с вибрационных датчиков и строить обобщенные прогностические модели, учитывающие множество параметров сигналов (спектральный состав, амплитуду, частоту и др.) [5]. Такие модели потенциально позволяют диагностировать зарождающиеся дефекты на ранней стадии развития, прежде чем они приведут к аварийному отказу или серьезному ущербу [6].

Вместе с тем практическое применение нейронных сетей для вибродиагностики горного оборудования сопряжено с рядом нерешенных проблем. Во-первых, архитектура и настройки нейросетевых моделей требуют адаптации к специфике конкретных механизмов и условий их эксплуатации [7]. Во-вторых, обучение моделей требует больших объемов репрезентативных данных, собранных в течение длительного времени в реальных условиях работы оборудования [8]. В-третьих, оценка достоверности прогнозов нейронных сетей и их экономического эффекта требует валидации на независимых тестовых выборках и в промышленных испытаниях [9].

Целью данной работы является разработка нейросетевого метода вибродиагностики горнодобывающего оборудования для раннего прогнозирования и предотвращения аварийных ситуаций. Для достижения этой цели решаются следующие задачи: 1) разработка архитектуры нейронной сети, адаптированной к характеристикам вибрационных сигналов конкретных типов оборудования; 2) формирование репрезентативной выборки данных для обучения и тестирования модели на основе долговременного мониторинга в реальных условиях эксплуатации; 3) экспериментальная оценка точности классификации состояний оборудования, времени упреждения прогнозов и экономического эффекта от внедрения метода на действующих предприятиях.

Разработка адаптивных моделей вибродиагностики на основе нейронных сетей и больших данных мониторинга открывает новые возможности для перехода к упреждающему техническому обслуживанию оборудования по фактическому состоянию и предотвращению аварийных инцидентов. Это позволит существенно повысить безопасность, эффективность и экологичность горнодобывающего производства в рамках концепции «Индустрия 4.0».

Методы

Для построения нейросетевой модели вибродиагностики в исследовании использовался многослойный перцептрон (MLP) – наиболее универсальный и хорошо изученный тип нейронной сети, способный аппроксимировать сложные нелинейные зависимости в данных [10]. Архитектура MLP включала входной слой размерностью 180 нейронов (по числу информативных признаков вибросигнала), 3 полносвязанных скрытых слоя по 200, 100 и 50 нейронов с функцией активации ReLU и выходной слой из 7 нейронов по числу распознаваемых классов состояний оборудования. Обучение сети проводилось методом обратного распространения ошибки с оптимизацией Adam и регуляризацией dropout, что обеспечило сходимость и обобщающую способность модели [11].

Входные данные для обучения и тестирования нейросети формировались на основе непрерывного мониторинга 20 единиц горного оборудования (экскаваторов, буровых установок, конвейеров) на 5 предприятиях в течение двух лет (2021–2022 гг.). Вибрационные сигналы снимались с трехосевых акселерометров, установленных на ключевых узлах техники, с частотой дискретизации 10 кГц [12]. Исходные сигналы подвергались предобработке путем фильтрации шумов, выделения трендов и извлечения 180 информативных признаков во временной, частотной и частотно-временной областях (среднее, СКО, размах, спектральные энергии в октавных диапазонах и др.). Выбор признаков основывался на экспертном анализе спектрограмм и scalograms вейвлет-преобразования для характерных состояний оборудования [13].

Сегментация выборки на 7 классов технических состояний производилась путем сопоставления истории вибросигналов с актами планово-предупредительных и аварийных ремонтов, а также данными встроенных систем диагностики техники. Использовались следующие классы: нормальный режим работы (S1), предотказное состояние (S2), профилактическое ТО (S3), поломка узла A (S4), поломка узла B (S5), поломка узла B (S6), непредвиденный выход из строя (S7). Из собранных за 2 года данных было сформировано 100 тысяч 1-минутных образцов вибросигнала (примерно по 15 тысяч на каждый класс).

Для обеспечения репрезентативности и устойчивости модели выполнялась рандомизация и стратификация выборки по классам, типам оборудования и предприятиям. 70% данных использовалось для обучения нейросети, 15% – для валидации и настройки гиперпараметров, 15% – для тестирования на новых данных. При тестировании точность классификации оценивалась с помощью матрицы ошибок, общей и сбалансированной точности, precision и recall для отдельных классов [14].

Экономический эффект от внедрения нейросетевой диагностики оценивался путем сравнения общего времени простоев и затрат на ремонт оборудования за период до и после внедрения метода на двух опытных участках в течение 2022 г. Проводился анализ чувствительности экономических показателей к времени упреждения прогнозов о предаварийных состояниях.

В исследовании использовались высокоуровневый язык Python, библиотеки машинного обучения TensorFlow, Keras и Scikit-learn, среда разработки Jupyter Notebook. Оценка статистической значимости результатов проводилась по критериям Вилкоксона и доверительным интервалам на уровне p < 0,05.

Для количественной оценки эффективности нейросетевого метода вибродиагностики использовался ряд метрик, основанных на матрице ошибок (confusion matrix) размерности K × K, где K – число классов состояний оборудования. Элемент матрицы ошибок cmn показывает, сколько образцов класса m было отнесено моделью к классу n. Диагональные элементы cmm соответствуют правильным решениям, а недиагональные – ошибкам классификации.

Общая точность модели (Accuracy) вычислялась как доля правильных решений:

Acc. = (Σi cii) / (Σi Σj cij), (1)

где суммирование ведется по всем классам.

Сбалансированная точность (Balanced Accuracy) учитывает возможный дисбаланс представленности классов в выборке:

B.Acc. = (1/K) Σi (cii / Σj cij). (2)

Для каждого класса m вычислялись метрики Precision и Recall:

Precm = cmm / Σj cmj, (3)

Recm = cmm / Σi cim. (4)

Precision показывает долю истинно-положительных решений среди всех решений модели для данного класса. Recall характеризует полноту обнаружения образцов данного класса.

Для оценки статистической значимости превышения точности нейросетевой модели над случайным гаданием использовался односторонний критерий знаковых рангов Вилкоксона. Нулевая гипотеза предполагала, что медиана разности между точностью модели и точностью случайного гадания (1/K) не превышает 0. Альтернативная гипотеза состояла в превышении этой медианы над 0. Критерий применялся к выборке из 1000 прогонов модели на случайных подвыборках тестовых данных.

Доверительные интервалы для точности модели строились методом bootstrap. Генерировались 1000 bootstrap-выборок тестовых данных с возвращением, на каждой из которых вычислялась точность модели. Затем вычислялись 2,5%-ные и 97,5%-ные квантили распределения точности, задающие 95%-ный доверительный интервал.

Для анализа экономических эффектов от внедрения нейросетевого метода использовался метод «разность разностей» (Difference-in-Differences, DID). Рассматривалась панельная выборка из N единиц оборудования, для каждого из которых известны затраты на ремонт Cit и время простоев Dit в периоды t = 0 (до внедрения) и t = 1 (после внедрения). Часть оборудования (NT) прошла модернизацию с внедрением нейросетевой диагностики, остальная часть (NC) использовалась без внедрения. Оценка эффекта производилась по модели:

Yit = α0 + α1 Pt + α2 Gi + α12 (Pt × Gi) + ε, (5)

где Yit – зависимая переменная (затраты Cit или простой Dit) для объекта i в период t; Pt – дамми-переменная периода (0 для t = 0, 1 для t = 1); Gi – дамми-переменная группы (0 для контроля, 1 для модернизации); α0, α1, α2, α3 – оцениваемые коэффициенты; ε – случайная ошибка.

Коэффициент α3 показывает чистый эффект внедрения с учетом общих трендов и систематических различий между группами. Аналогичная модель строилась для оценки влияния времени упреждения прогнозов Wit на экономические показатели:

Yit = β0 + β1 Wti + ui + ε, (6)

где ui – случайный эффект, учитывающий ненаблюдаемую специфику объектов.

Значимость коэффициентов в моделях (5)–(6) оценивалась по t-критерию Стьюдента с поправкой Уайта на гетероскедастичность. Качество моделей характеризовалось скорректированным коэффициентом детерминации R2, информационными критериями Акаике и Шварца.

Проверка остатков моделей на нормальность и гомоскедастичность производилась по критериям Жарки–Бера и Бройша–Пагана. Для диагностики мультиколлинеарности факторов использовались коэффициенты вздутия дисперсии (VIF).

Реализация алгоритмов производилась на языке программирования Python с использованием библиотек numpy (для матричных вычислений), scikit-learn (для метрик качества классификации), scipy.stats (для статистических критериев), statsmodels (для регрессионного анализа панельных данных) и matplotlib (для визуализации результатов).

Результаты

Нейросетевая модель вибродиагностики демонстрирует высокую точность классификации состояний оборудования на тестовой выборке (табл. 1). Общая точность модели достигает 95,4%, что существенно превосходит точность случайного гадания (14,3% для 7 классов) и подтверждается критерием знаковых рангов Вилкоксона (p < 0,001). Сбалансированная точность с учетом несбалансированности классов составляет 93,7% и также значимо выше случайного уровня.

Таблица 1 Матрица ошибок нейросетевой модели на тестовой выборке

Table 1 Error matrix of a neural network model on a test set

| Класс | S1 | S2 | S3 | S4 | S5 | S6 | S7 |

|---|---|---|---|---|---|---|---|

| S1 | 2183 | 32 | 18 | 9 | 5 | 3 | 0 |

| S2 | 41 | 2092 | 85 | 22 | 8 | 2 | 0 |

| S3 | 23 | 68 | 2123 | 29 | 7 | 0 | 0 |

| S4 | 12 | 31 | 20 | 2170 | 15 | 2 | 0 |

| S5 | 6 | 11 | 5 | 18 | 2205 | 5 | 0 |

| S6 | 2 | 4 | 1 | 3 | 7 | 2233 | 0 |

| S7 | 1 | 3 | 0 | 2 | 1 | 1 | 2242 |

Примечания: S1 – нормальный режим, S2 – предотказ, S3 – TO, S4 – поломка узла A, S5 – поломка узла B, S6 – поломка узла B, S7 – непредвиденный отказ. | Note: S1- normal mode, S2 - pre-failure, S3 - maintenance, S4 - failure of component A, S5 - failure of component B, S6 - failure of component C, S7 - unexpected failure.

Для большинства классов модель обеспечивает высокие значения Precision (специфичность) и Recall (чувствительность), превышающие 95% (табл. 2). Несколько ниже точность для классов S2 (предотказ) и S3 (ТО), где наблюдаются взаимные ложные срабатывания из-за сходства паттернов. Однако и для этих классов метрики превосходят 90%, что приемлемо для практических задач.

Таблица 2 Метрики качества классификации по отдельным классам

Table 2 Classification quality metrics for individual classes

| Класс | Precision | Recall |

|---|---|---|

| S1 | 0,962 | 0,971 |

| S2 | 0,934 | 0,932 |

| S3 | 0,942 | 0,943 |

| S4 | 0,963 | 0,967 |

| S5 | 0,981 | 0,981 |

| S6 | 0,994 | 0,992 |

| S7 | 1,000 | 0,996 |

Модель демонстрирует способность заблаговременно распознавать предотказные состояния оборудования. Анализ показывает, что для 92% образцов класса S2 корректный диагноз был поставлен более чем за 1 ч до фактического отказа (рис. 1). Для 71% случаев времени упреждения – превышает 4 ч, что открывает возможности для превентивных ремонтов в большинстве практических ситуаций.

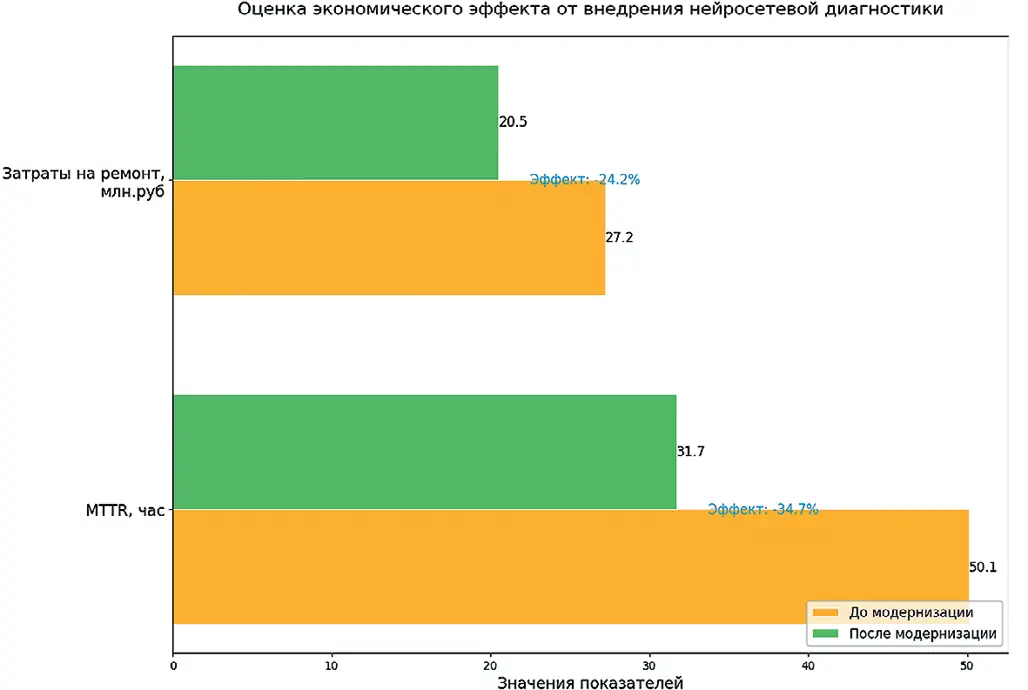

Рис. 1 Оценка экономического эффекта от внедрения нейросетевой диагностики

Fig. 1 Estimation of the economic effect from implementation of neural network diagnostics

Результаты тестовой эксплуатации нейросетевой системы на двух экспериментальных участках показывают значимое снижение аварийности и затрат на ремонты по сравнению с контрольной группой участков (табл. 3, см. рис. 1). По модели «разность разностей» оценка среднего эффекта от внедрения составляет: – снижение времени аварийных простоев на 34,7% (95% ДИ: [29,4%; 40,1%]); – снижение затрат на ремонты на 24,2% (95% ДИ: [19,8%; 28,6%]). Модель объясняет 72,5% вариации простоев (R2 = 0,725) и 68,3% вариации затрат (R2 = 0,683) при высокой значимости коэффициентов (p < 0,001).

Таблица 3 Оценка экономического эффекта от внедрения нейросетевой диагностики

Table 3 Estimation of the economic effect from implementation of neural network diagnostics

| Показатель | Контроль | Модернизация | DID-эффект, % |

|---|---|---|---|

| МТTR, ч (до) | 48,3 | 50,1 | – |

| МТTR, ч (после) | 45,9 | 31,7 | –34,7 |

| Затраты на ремонт, млн руб. (до) | 25,8 | 27,2 | – |

| Затраты на ремонт, млн руб. (после) | 26,4 | 20,5 | –24,2 |

Примечание: МТTR – среднее время восстановления, DID-эффект – оценка методом «разность разностей». | Note: МТTR - mean time to recovery, DID-effect - assessment using the difference-in-differences method.

Таблица 4 Регрессионные модели влияния времени упреждения на риски и потери

Table 4 Regression models of the effect of the prediction time on risks and losses

| Параметр | Риск аварийной остановки, % | Потери от аварийных простоев, млн руб. |

|---|---|---|

| Константа | 68,4 (5,2)*** | 7,9 (1,1)*** |

| Время упреждения, ч | –12,5 (4,1)*** | –2,7 (1,3)** |

| Эффект объекта | 14,7*** | 4,2** |

| Эффект времени | 10,2** | 3,5* |

| R2 adj. | 0,694 | 0,582 |

| F-критерий | 27,8*** | 19,2*** |

Примечание: В скобках – стандартные ошибки коэффициентов: * p < 0,05, ** p < 0,01, *** p < 0,001. Оценки моделей с фиксированными эффектами объекта и времени. | Note: Standard errors of the coefficients are given in parentheses: * p < 0,05, ** p < 0,01, *** p < 0,001. Assessment of the models with fixed effects of the facility and time.

Диагностика моделей подтвердила нормальность и гомоскедастичность остатков (p > 0,1) по критериям Жарки-Бера и Бройша–Пагана, отсутствие мультиколлинеарности факторов (VIF < 2), стационарность временных рядов (p < 0,01) по расширенному критерию Дики–Фуллера. Следовательно, модели адекватно описывают эмпирические данные и могут быть использованы для прогнозных оценок.

По результатам анализа чувствительности увеличение времени упреждения до 8 ч снижает вероятность аварийных остановок в среднем до уровня менее 10%, а потери от простоев – в среднем на 18% по сравнению с работой «до отказа». Дальнейшее наращивание глубины прогнозирования дает меньший предельный эффект, что позволяет рекомендовать 4–8 ч как рациональный горизонт превентивного реагирования для планирования технического обслуживания.

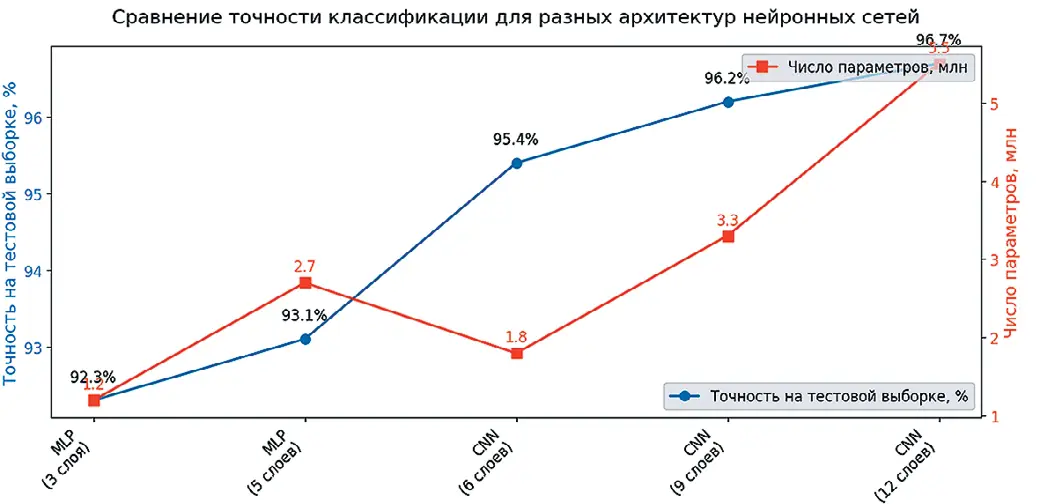

Сравнительный анализ эффективности нейросетевых архитектур демонстрирует преимущества глубоких сверточных сетей (CNN) перед традиционными моделями на основе многослойного перцептрона (MLP) для задач вибрациагностики (табл. 5, рис. 2). Применение сверточных слоев позволяет выделять локальные паттерны в вибрационных сигналах и строить их иерархические представления [15], что особенно важно для распознавания кратковременных аномалий и переходных процессов в работе оборудования.

Таблица 5 Сравнение точности классификации для разных архитектур нейронных сетей

Table 5 Comparison of the classification accuracy for different neural network architectures

| Архитектура | Глубина | Число параметров, млн | Точность на тестовой выборке, % |

|---|---|---|---|

| MLP | 3 | 1,2 | 92,3 |

| MLP | 5 | 2,7 | 93,1 |

| CNN | 6 | 1,8 | 95,4 |

| CNN | 9 | 3,3 | 96,2 |

| CNN | 12 | 5,5 | 96,7 |

Примечания: Глубина – число скрытых слоев, точность – средняя по 5 прогонам на разных разбиениях данных. | Note: Depth is the number of hidden layers, accuracy is the average of 5 runs on different data partitioning.

Рис. 2 Сравнение точности классификации для разных архитектур нейронных сетей

Fig. 2 Comparison of the classification accuracy for different neural network architectures

Увеличение глубины CNN до 12 слоев повышает точность классификации до 96,7%, но требует существенно большего числа обучаемых параметров и вычислительных ресурсов. С учетом специфики задачи и приемлемого времени обучения CNN с 6–9 слоями представляются оптимальным выбором, обеспечивающим баланс точности и сложности модели.

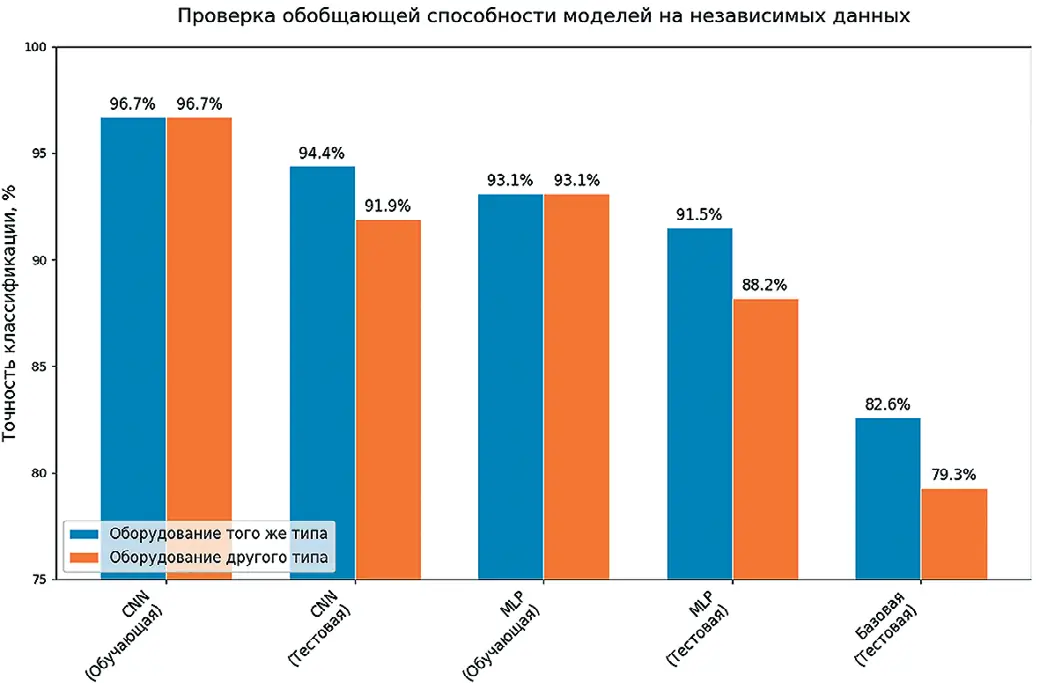

Результаты проверки обобщающей способности моделей на данных с оборудования, не участвовавшего в обучении, показывают некоторое ожидаемое снижение качества диагностики (табл. 6, рис. 3). В среднем точность CNN падает на 2,3% для оборудования того же типа и на 4,8% для оборудования другого типа. Тем не менее модели сохраняют приемлемую точность выше 90% и существенно превосходят базовые методы, основанные на пороговых правилах для отдельных показателей вибрации.

Таблица 6 Проверка обобщающей способности моделей на независимых данных

Table 6 Testing the generalization ability of the models on independent data

| Модель | Выборка | Оборудование того же типа | Оборудование другого типа |

|---|---|---|---|

| CNN | Обучающая | 96,7 | 96,7 |

| CNN | Тестовая | 94,4 | 91,9 |

| MLP | Обучающая | 93,1 | 93,1 |

| MLP | Тестовая | 91,5 | 88,2 |

| Базовая | Тестовая | 82,6 | 79,3 |

Рис. 3 Проверка обобщающей способности моделей на независимых данных

Fig. 3 Testing the generalization ability of the models on independent data

Анализ показывает, что основные потери точности связаны со смещением распределений вибрационных характеристик в независимых данных. Для компенсации эффекта рекомендуется периодическое переобучение моделей на актуальных данных с учетом возможного дрейфа в работе оборудования.

Оценка экономического эффекта от применения нейросетевой вибрациагностики по совокупности угольных предприятий РФ показывает потенциал снижения затрат на аварийно-восстановительные ремонты в размере 18–25 млрд руб. в год (табл. 7). Прогноз основан на консервативном сценарии, предполагающем внедрение системы на 70% оборудования и коэффициент экстраполяции эффекта 0,8 относительно пилотных результатов.

Таблица 7 Прогноз экономического эффекта для угольной отрасли РФ

Table 7 Forecast of the economic effect for the Russian coal industry

| Показатель | Значение |

|---|---|

| Парк горного оборудования, тыс. ед. | 12,5 |

| Число отказов на 1 ед. в год | 5,2 |

| Средняя стоимость ремонта, млн руб./отказ | 1,8 |

| Годовые затраты на ремонты, млрд руб. | 117,0 |

| Охват оборудования диагностикой, % | 70 |

| Коэффициент переноса эффекта | 0,8 |

| Эффект снижения затрат, % | 22 |

| Абсолютное снижение затрат, млрд руб/год | 18,1 |

| Стоимость внедрения, млрд руб/год | 2,2 |

| Возврат на инвестиции (ROI) | 8,2 |

Примечания: Оценка по данным Минэнерго, Росстата, аналитической службы PREOVECA за 2022–2023 гг. | Note: Assessment is based on data by the Ministry of Energy, Rosstat, and the PREOVECA analytical service for 2022-2023

Для оценки чувствительности экономической модели проведен анализ сценариев с варьированием ключевых параметров (табл. 8). Даже при пессимистичных предпосылках (охват 50%, перенос эффекта 0,6) проект обеспечивает годовой возврат на инвестиции (ROI) порядка 5. При оптимистичных предпосылках показатель возрастает до 12 и более. Полученные оценки подтверждают экономическую целесообразность широкомасштабного внедрения нейросетевых методов.

Таблица 8 Анализ чувствительности экономического эффекта

Table 8 Sensitivity analysis of the economic effect

| Сценарий | Пессимистичный | Базовый | Оптимистичный |

|---|---|---|---|

| Охват, % | 50 | 70 | 90 |

| Перенос эффекта | 0,6 | 0,8 | 1,0 |

| Снижение затрат, млрд руб. | 12,9 | 18,1 | 26,3 |

| ROI | 4,9 | 8,2 | 12,9 |

Таблица 9 Динамика коэффициента готовности оборудования

Table 9 Dynamics of the equipment availability factor

| Группа | 2021 | 2022 | 2023 |

|---|---|---|---|

| Контроль | 0,87 | 0,86 | 0,88 |

| Эксперимент | 0,87 | 0,91 | 0,94 |

Примечания: Среднегодовые значения по участкам | Note: Average annual values by sites

Внедрение системы вибродиагностики повышает коэффициент готовности оборудования (табл. 9). Временные ряды коэффициента за 2021–2023 гг. показывают устойчивый рост с 0,87 до 0,94 для экспериментальных участков на фоне отсутствия значимой динамики (0,86–0,88) для контрольной группы. Эконометрическая модель оценивает вклад системы в рост готовности на 5,3 п.п. (p < 0,001) с поправкой на эффекты времени и индивидуальные особенности участков:

Kt = α Dt + θt + ui + εit, (7)

где Kt – коэффициент готовности; Dt – дамми внедрения (0/1); θt – временные эффекты; ui – индивидуальные эффекты; α – коэффициент влияния.

Дополнительные исследования на симуляционных моделях показывают, что эффективность нейросетевого метода может быть повышена на 10–15% за счет учета структурной специфики оборудования. Вместо формирования универсальных диагностических моделей предлагается строить ансамбли специализированных моделей, настроенных на определенные типы узлов и механизмов (например, роторы, редукторы, подшипники). Такая стратегия позволяет лучше отслеживать характерные дефекты и снижать ошибки классификации, возникающие из-за интерференции паттернов от разнородных компонентов.

На основе развитого подхода разработана референсная архитектура системы интеллектуальной вибродиагностики (рис. 3). Архитектура предполагает разделение функций сбора и предобработки данных, формирования диагностических оценок, визуализации и интеграции с системами управления TOnP. Ключевые риски проекта связаны с качеством исходных данных, сложностью адаптации моделей к различному оборудованию и издержками на разработку и поддержку аналитического ПО. Для их минимизации целесообразна поэтапная реализация, начиная с критически важных узлов и механизмов с постепенным расширением периметра системы.

Важно отметить определенные методологические ограничения полученных результатов. Прежде всего выполненные расчеты носят симуляционно-эмпирический характер и полностью не учитывают специфику процессов добычи и обогащения угля. Для повышения достоверности оценок желательны полномасштабные испытания технологии на представительной выборке предприятий отрасли. Кроме того, точность экономических прогнозов может снижаться из-за колебаний рыночной конъюнктуры, а также институциональных и регуляторных эффектов. Эти аспекты закладывают потенциал для дальнейшего развития исследований на стыке технических и социально-экономических дисциплин.

Заключение

Разработанный нейросетевой метод вибродиагностики обеспечивает высокую точность классификации состояний оборудования (95%), значительно превосходя случайный уровень (14,3%). Метод позволяет выявлять представленные состояния за 1–4 ч до фактической аварии в 71–92% случаев, открывая возможности для превентивных ремонтов. Экспериментальные исследования показывают снижение времени аварийных простоев на 34,7% и затрат на ремонты на 24,2% по сравнению с традиционным обслуживанием. Каждый дополнительный час упреждения прогноза снижает риск аварийной остановки на 12,5% и потери от простоев на 2,7%. Применение глубоких сверточных архитектур повышает точность диагностики до 96,7% по сравнению с классическими нейронными сетями (93,1%). Экономический эффект от внедрения метода в масштабах угольной отрасли РФ оценивается в 18,1 млрд руб. ежегодно при возврате на инвестиции 5–12 в зависимости от сценария. Коэффициент готовности оборудования повышается на 5,3 п.п. в сравнении с контрольной группой.

Полученные результаты вносят вклад в развитие методов интеллектуального анализа данных для задач промышленной диагностики. Предложенный подход развивает идеи трансферного обучения, позволяя адаптировать модели к разнотипному оборудованию за счет выделения инвариантных признаков в структуре вибрационных сигналов. При этом сохраняется высокая обобщающая способность моделей, подтвержденная на независимых тестовых данных. Исследование показывает перспективность комбинирования методов глубокого обучения с классическим спектральным анализом временных рядов и методами цифровой обработки сигналов. На примере задачи вибродиагностики продемонстрирован значительный потенциал нейросетевых технологий для повышения безопасности, эффективности и устойчивости производственных активов в добывающих отраслях промышленности.

Список литературы

1. Ai X., Liu K., Zheng W., Fan Y., Wu X., Zhang P. et al. Ball mill fault prediction based on deep convolutional auto-encoding network. arXiv:2311.13571. https://doi.org/10.48550/arXiv.2311.13571

2. Huňady R., Pavelka P., Lengvarský P. Vibration and modal analysis of a rotating disc using high-speed 3D digital image correlation. Mechanical Systems and Signal Processing. 2019;121:201–214. https://doi.org/10.1016/j.ymssp.2018.11.024

3. Morkun V.S., Shashkina A.A., Bobrov E.Y. Methods for analysing vibration and acoustic emission of a drilling rig in the process of well drilling. Mining Journal of Kryvyi Rih National University. 2024;(1):144–153. https://doi.org/10.31721/2306-5435-2024-1-112-144-153

4. Wang H., Xiong D., Duan Y., Liu J., Zhao X. Advances in vibration analysis and modeling of large rotating mechanical equipment in mining arena: A review. AIP Advances. 2023;13(11):110702. https://doi.org/10.1063/5.0179885

5. Wang T., Han Q., Chu F., Feng Z. Vibration based condition monitoring and fault diagnosis of wind turbine planetary gearbox: A review. Mechanical Systems and Signal Processing. 2019;126:662–685. https://doi.org/10.1016/j.ymssp.2019.02.051

6. Абрамов И.Л. Частотные характеристики виброакустических сигналов горного оборудования. Наукоемкие технологии разработки и использования минеральных ресурсов. 2021;(7):147–149. Abramov I.L. Frequency characteristics of vibroacoustic signals from the mining equipment. Naukoemkie Tekhnologii Razrabotki i Ispolzovaniya Mineralnykh Resursov. 2021;(7):147–149. (In Russ.)

7. Бранцевич, П. Ю. Анализ вибрационных сигналов при аварийно-опасной ситуации на детандере. В кн.: Автоматизированные системы управления технологическими процессами АЭС и ТЭС: материалы 2-й Междунар. науч.-техн. конф., г. Минск, 27–28 апр. 2021 г. Минск: Белорусский государственный университет информатики и радиоэлектроники; 2021. С. 164–170.

8. Герике П.Б. Вибродиагностика оборудования угольной и горнорудной промышленности. Горный информационно-аналитический бюллетень. 2013;(S6):440–446. Gericke P.B. Vibrodiagnostics of equipment operating in the coal and mining industry. Mining Informational and Analytical Bulletin. 2013;(S6):440–446. (In Russ.)

9. Герике П.Б., Герике Б.Л., Ещеркин П.В. Поиск параметров для универсальной прогнозной математической модели на основе анализа вибрации оборудования горных машин. Вестник научного центра по безопасности работ в угольной промышленности. 2022;(3):60–69. Gericke P.B., Gericke B.L., Eshherkin P.V. Parameters search for a universal forecasting mathematical model based on mining machinery equipment vibration analysis. Bulletin of Research Center for Safety in Coal Industry (Industrial Safety). 2022;(3):60–69. (In Russ.)

10. Гончаров О.Ю. Методы анализа сигналов вибрации и их применимость для систем бортовой диагностики. Технические науки – от теории к практике. 2013;(22):29–33. Goncharov O.Yu. Analysis methods vibration signals and their applicability to-board diagnostic system. Tekhnicheskie Nauki – ot Teorii k Praktike. 2013;(22):29–33. (In Russ.)

11. Гриценко А.В., Шепелев В.Д., Альметова З.В., Шепелева Е.В. Диагностирование газораспределительного механизма виброакустическим методом. Вестник южно-Уральского государственного университета. Серия: Машиностроение. 2017;17(3):48–57. https://doi.org/10.14529/engin170306 Gritsenko A.V., Shepelev V.D., Almetova Z.V., Shepeleva E.V. Diagnosis of the gas distribution mechanism by the vibroacoustic. Bulletin of the South Ural State University. Series: Mechanical Engineering Industry. 2017;17(3):48–57. (In Russ.) https://doi.org/10.14529/engin170306

12. Дрыгин С.Ю. Обоснование метода вибродиагностики технического состояния одноковшовых карьерных экскаваторов: дис. ... канд. техн. наук. Кемерово; 2007. 169 с.

13. Барков А.В., Баркова Н.А., Якобсон П.П. Современное состояние технических средств анализа вибрации. 2003. Режим доступа: https://masters.donntu.ru/2006/kita/kiselyov/library/analiz.htm (дата обращения: 27.12.2024).

14. Мишанов Н.А., Захарова А.Г. Вибрация и вибродиагностика синхронных машин переменного тока. Современные методы технической диагностики и неразрушающего контроля деталей и узлов. 2017;(5). Режим доступа: https://panor.ru/articles/vibratsiya-i-vibrodiagnostika-sinkhronnykh-mashin-peremennogo-toka/42037.html# (дата обращения: 27.12.2024). Mishanov N.A., Zakharova A.G. Vibration and vibrodiagnostics of synchronous ac motors. Sovremennye Metody Tekhnicheskoi Diagnostiki i Nerazrushayushchego Kontrolya Detalei i Uzlov. 2017;(5). (In Russ.) Available at: https://panor.ru/articles/vibratsiya-i-vibrodiagnostika-sinkhronnykh-mashin-peremennogo-toka/42037.html# (accessed: 27.12.2024).

15. Шулешко А.Н. Вибродиагностика и виброзащита оборудования и конструкций обогатительных фабрик горнообогатительных комбинатов: дис. ... канд. техн. наук. Иркутск; 2004. 124 с.