Автоматизация обустройства наклонных и горизонтальных скважин большого диаметра и создания автопилотных систем управления горнопроходческого оборудования

Ю.В. Дмитрак1, В.И. Анищенко2

Ю.В. Дмитрак1, В.И. Анищенко2

1 Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация

2 SMP Engineering LLC, США

Горная Промышленность №5S/ 2025 стр. 31-35

Резюме: В ходе исследования проанализировано развитие автоматизации процесса обустройства наклонных и горизонтальных скважин большого диаметра и создание автопилотных систем управления горнопроходческого оборудования. В статье изложен принципиально новый подход к управлению тоннельными и буровыми комплексами. На примере разработанного авторами статьи виртуального симулятора работы тоннелепроходческого комплекса с гидропригрузом предложен алгоритм создания автопилотных систем управления горнопроходческим оборудованием. Приведен пример работы буровой установки для домкратного продавливания труб, работающей в полностью автоматическом режиме. Представленная автопилотная система позволяет программировать проходческие и буровые машины в двоичном коде и выводить условные зависимости на элементарном уровне. Дальнейшие исследования авторов будут направлены на решение проблемы вывода нескольких сотен зависимостей между параметрами машины и геологическими или иными условиями проходки. В предложении авторов проходческие и буровые машины должны будут сами определять тип грунта и исходя из совокупности характеристик бурения принимать решения. Оператор будет следить только за плавностью хода и в случае проблем переводить управление в ручной режим.

Ключевые слова: бурение скважин, схема контроля рабочими параметрами, проходческий комплекс, цифровая надстройка для роботизации процессов, искусственный интеллект, установка для продавливания труб, виртуальный симулятор, тоннелепроходческий комплекс

Для цитирования: Дмитрак Ю.В., Анищенко В.И. Автоматизация обустройства наклонных и горизонтальных скважин большого диаметра и создания автопилотных систем управления горнопроходческого оборудования. Горная промышленность. 2025;(5S):31–35. https://doi.org/10.30686/1609-9192-2025-5S-31-35

Информация о статье

Поступила в редакцию: 25.08.2025

Поступила после рецензирования: 06.10.2025

Принята к публикации: 16.10.2025

Информация об авторах

Дмитрак Юрий Витальевич – доктор технических наук, профессор, главный научный сотрудник, заведующий отделом моделирования и управления горнотехническими системами, Институт проблем комплексного освоения недр им. академика Н.В. Мельникова Российской академии наук, г. Москва, Российская Федерация; https://orcid.org/0000-0003-1278-4845; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Анищенко Василий Иванович – кандидат технических наук, исполнительный директор, SMP Engineering LLC, США; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Повышение степени автоматизации процессов, связанных с контролем работы бурового и проходческого оборудования, является важнейшей задачей, решение которой обеспечит формирование и реализацию нового технологического направления, связанного с разработкой и применением роботизированных систем бурения с использованием искусственного интеллекта при обустройстве наклонных и горизонтальных скважин большого диаметра, – это будет способствовать созданию автопилотных систем управления горнопроходческим оборудованием. Современные цифровые технологии позволят применить алгоритмы и элементы искусственного интеллекта для повышения степени автоматизации буровых и проходческих комплексов до степени полной автоматизации.

Материалы и методы

На современном этапе конструирования и проектирования горнопроходческого оборудования большая часть проходческих и буровых машин управляется оператором, без него система не может функционировать даже непродолжительное время [1]. В креслах операторов буровых комплексов есть датчики веса оператора, которые отключают все силовые агрегаты если оператор не находится на рабочем месте [2].

Время формального обучения оператора бурового и проходческого комплекса ничем не регламентировано и в среднем составляет около 2 недель. Лицензирование деятельности оператора и его обучение какой-либо организацией, кроме завода-производителя или поставщика оборудования, отсутствуют. В связи с этим ошибки оператора часто являются причиной аварий при проходке скважин большого диаметра, которые сопровождаются образованием каверн, проездкой дневной поверхности, нарушением гидрогеологической ситуации под фундаментами важных объектов и в районе стволов шахт и горных выработок [3]. Если бы степень автоматизации буровых и проходческих комплексов позволяла системе контроля подсказывать оператору выход из сложных ситуаций и предупреждала о возможных ошибках до возникновения аварий, проводила предварительное обучение оператора в различных горно-геологических условиях, это значительно повысило бы производительность работ и снизило их аварийность.

В данный момент автоматизация буровых комплексов направлена на повышение количества датчиков контроля за процессами, расширение спектра и повышение наглядности визуализации данных с целью предоставления оператору наиболее полной картины того, что происходит с проходческим или буровым комплексом [4–6]. Наиболее продвинутые комплексы могут быть оснащены навигационной системой с функцией подсказки оптимальной траектории исправления отклонений.

Повышение уровня автоматизации должно идти в сторону расширения автономности буровых и проходческих комплексов вплоть до внедрения режима автопилота в определенной геологической формации, автоматического назначения оптимальных параметров работы и исправления отклонений от заданной оси проходки.

До появления алгоритмов искусственного интеллекта автономный выход буровых и проходческих комплексов на оптимальные рабочие режимы считался невозможным, но революция в цифровой отрасли может вывести этот процесс на новый уровень при условии изменения схемы подключения логических блоков к контролерам оборудования и создания программного обеспечения, учитывающего особенности ведения проходки в различных горно-геологических условиях.

Преимущества повышения автоматизации процессов управления буровым и проходческим оборудованием вплоть до автономности, помимо преимуществ, связанных с ростом производительности и обеспечением безопасности ведения проходки скважин, приведут к повышению уровня образования операторов современных буровых и тоннельных комплексов, созданию образовательных симуляторов-тренажеров для реального, профессионального обучения и лицензирования операторов [7; 8].

Результаты и их обсуждение

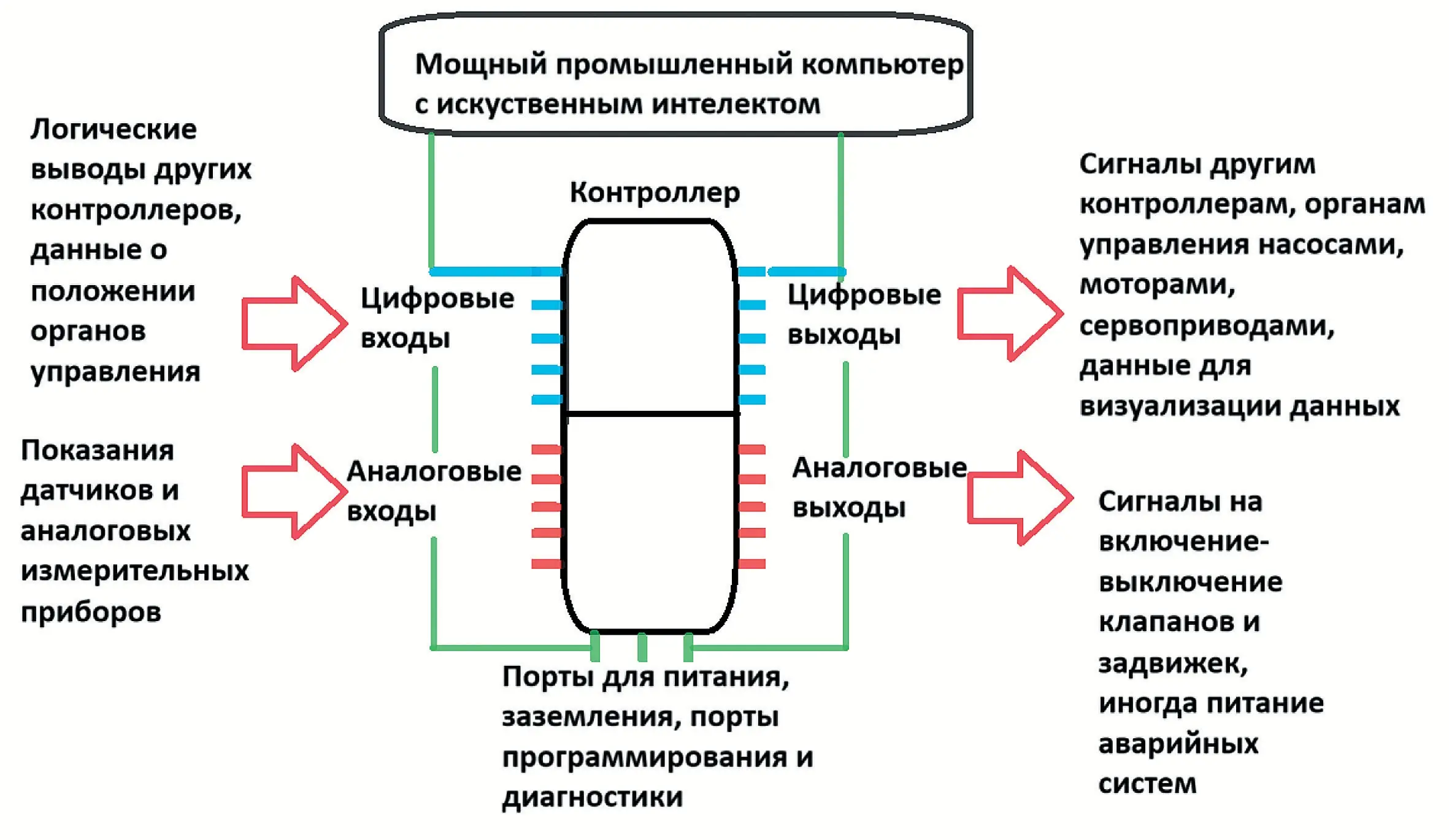

На рис. 1 представлена блок-схема контроля рабочих параметров современного проходческого комплекса со специальной надстройкой для роботизации с применением методов искусственного интеллекта. Данная блок-схема отражает процесс работы проходческого или горно-строительного комплекса с высокой степенью автономности.

Рис. 1 Блок-схема контроля рабочих параметров современного проходческого комплекса со специальной надстройкой для роботизации с применением методов искусственного интеллекта

Fig. 1 A block diagram of the control system for the operating parameters of a modern tunnelling system with a dedicated add-on for autonomous operation using AI technologies

Представленная на рис. 1 блок-схема отражает использование алгоритмов в промышленном компьютере для изменения выходных параметров контроллера в зависимости от показаний датчиков, например, для усилия проходческих домкратов (одна из сотен функций современного тоннельного комплекса). Условия системы управления могут выглядеть так:

1. Усилие проходческих домкратов увеличивается в скальном грунте для повышения скорости проходки. Зависимость скорости проходки от параметров грунта и диаметра рабочего органа задается на основании статистических исследований с различных проектов.

2. Усилие проходческих домкратов следует уменьшить для снижения скорости проходки при высокой плотности бурового раствора в гидротранспортном контуре. Зависимость необходимого усилия и скорости от плотности бурового раствора в гидротранспортном контуре на входе и выходе в забой устанавливается исходя из параметров насосов, электродвигатели которых сгорают при плотности бурового раствора более 1.3 т/м3.

3. Усилие снижается при большом сопротивлении вращению рабочего органа и частичной блокировке рабочего органа.

4. Усилие следует снижать если его увеличение не дает более высокой скорости проходки на определенном этапе проходки.

5. Усилие следует снижать при движении машины в грунте со слабой несущей способностью и при изменении положения машины под землей без вращения рабочего органа.

В современных проходческих комплексах все эти ограничения вручную устанавливает оператор [9–11], но иногда оператор проходческого комплекса подобного типа делает ошибки например повышает скорость проходки при приближении плотности бурового раствора к критическим значениям (очень частая ошибка). Это часто случается при проходке скважин в глине; в результате насосы сгорают, тоннелепроходческий комплекс останавливается для замены насосов, а во время остановки активная глина обжимает став труб и саму машину, при этом комплекс заклинивает безвозвратно и его необходимо откапывать [9–12]. Хорошо, если в этот момент он не находится под фундаментом здания или в плывуне под штольней. Если бы система ограничила скорость проходки, повысила скорость вращения крыльчаток насосов гидротранспортного контура, включила насосы-дозаторы с флокулянтом для выпадения частиц глины в осадок в баке сепарационной установки, тем самым снизив плотность раствора, то в течение одного часа скорость проходки вышла бы на нормальный уровень и аварийной ситуации бы не случилось. На данном этапе развития технологий в мире таких систем не существует, но цифровые технологии и технологии автоматизации способны вывести технологии проходки на качественно новый уровень.

Первым шагом к созданию систем управления с искусственным интеллектом может быть пример создания виртуального симулятора работы тоннелепроходческого комплекса с гидропригрузом. Пульт управления роботизированной системы для домкратного продавливания труб UNI Pipe Feeder 200 с усилием 250 т, разработанный компанией SMP Engineering LLC, показан на рис. 2.

Рис. 2 Пульт управления роботизированной системы для домкратного продавливания труб UNI Pipe Feeder 200 с усилием 250 т

Fig. 2 A control panel for the UNI Pipe Feeder 200 autonomous pipe thruster rig system with the force of 250 tonnes

Примером частичной реализации подобного автоматического контроля, когда оператор не касается органов управления, является строительство бестраншейной части центрального водопровода в Манчестере (Великобритания), выполненное при помощи проходческой машины, построенной под руководством и по патенту В.И. Анищенко. На рис. 3 показана работа установки для домкратного продавливания труб, расположенная в котловане в Манчестере.

Рис. 3 Установка для домкратного продавливания труб (г. Манчестер, Великобритания)

Fig. 3 A pipe thruster rig (Manchester, UK)

Установка для домкратного продавливания труб работает в полностью автоматическом режиме. Оператор лишь контролирует плавность хода трубы в процессе проходки. При нарушении плавности хода он должен остановить проходку и выяснить причину. Но этого, как правило, не требуется. Машина справляется с проектом самостоятельно в полностью автоматическом режиме. Оператор включает и выключает комплекс, свидетельствуя его ритмичную работу.

Успешная реализация проекта проходки скважин диаметром 930 мм, длиной 1,4 км в полностью автономном режиме доказывает возможность создания автономных систем более высокого уровня, основанных на зависимости рабочих параметров буровых и проходческих комплексов от условий и проектных требований проходки.

Установкой для домкратного продавливания труб можно управлять вручную, либо в полностью автоматическом режиме. При подобной степени автоматизации обучение оператора занимает порядка двух часов.

Заключение

В статье изложен принципиально новый подход к управлению тоннельными и буровыми комплексами, по сравнению с используемыми сегодня методами автоматизации, базирующимися на системах Siemens Sematic 7 (все без исключения тоннельные комплексы в мире) или Parker Control IQ Ned (большая часть буровых установок и даже экскаваторов). Эта система позволяет программировать машину в двоичном коде и выводить условные зависимости на элементарном уровне. Система использует не очень мощные компьютеры, так как они в таких условиях не нужны. Но, если применить технологию виртуальной реальности, как при создании видеоигр, и привязать это к контроллеру машины, то получится полностью автономная машина, которая при наличии всех алгоритмов будет работать полностью автономно. Единственная сложность (и авторы статьи сейчас этим занимаются) – это вывод нескольких сотен зависимостей между параметрами машины и геологическими или иными условиями проходки. Машина даже сама будет понимать, в каком грунте она находится, исходя из совокупности характеристик бурения, и будет принимать решения. Оператору останется только следить за плавностью хода и в случае проблем переводить управление в ручной режим.

Список литературы

1. Dong Z., Ma D., Liu Q., Yue X. Motion control of valve-controlled hydraulic actuators with input saturation and modelling uncertainties. Advances in Mechanical Engineering. 2018;10(11):168781401881227. https://doi.org/10.1177/1687814018812273

2. Heikkilä M. Energy efficient boom actuation using a digital hydraulic power management system [Doctoral Dissertation]. Tampere: Tampere University of Technology; 2016.

3. Huova M., Aalto A., Linjama M., Huhtala K. Study of energy losses in digital hydraulic multi-pressure actuator. In: Proceedings of 15th Scandinavian International Conference on Fluid Power, Linköping, Sweden, June 7–9, 2017. Linköping; 2017, pp. 214–223. https://doi.org/10.3384/ecp17144214

4. Karvonen M. Energy efficient digital hydraulic power management of a multi actuator system [Doctoral Dissertation]. Tampere: Tampere University of Technology; 2016.

5. Quan Z., Quan L., Zhang J. Review of energy efficient direct pump controlled cylinder electro-hydraulic technology. Renewable and Sustainable Energy Reviews. 2014;35:336-346. https://doi.org/10.1016/j.rser.2014.04.036

6. Huova M. Energy efficient digital hydraulic valve control [Doctoral Dissertation]. Tampere: Tampere University of Technology; 2015. 158 p.

7. Rydberg K.-E. Energy efficient hydraulics – System solutions for loss minimization. In: National Conference on Fluid Power, Linköping University, Linköping, Sweden, March 16–17, 2015. Linköping; 2015, pp. 1–9.

8. Scheidl R., Kogler H., Winkler B. Hydraulic switching control – objectives, concepts, challenges and potential applications. Magazine of Hydraulics, Pneumatics, Tribology, Ecology, Sensorics, Mechatronics. 2013;(1):7–17. Available at: https://hidraulica.fluidas.ro/2013/nr_1/7_18.pdf (accessed: 14.04.2025).

9. Du C., Plummer A.R., Johnston D.N. Performance analysis of an energy-efficient variable supply pressure electro-hydraulic motion control system. Control Engineering Practice. 2016;48:10–21. https://doi.org/10.1016/j.conengprac.2015.12.013

10. Linjama M., Vihtanen H.-P., Sipola A., Vilenius M. Secondary controlled multi-chamber hydraulic cylinder. In: The 11th Scandinavian International Conference on Fluid Power SICFP’09, Linköping, Sweden, June 2–4, 2009. Linköping; 2009. 15 p.

11. Huova M., Linjama M. Energy efficient digital hydraulic valve control utilizing pressurized tank line. In: Proceedings of the 8th International Fluid Power Conference, Dresden, Germany, 2012, pp. 111–122.

12. Huova M., Laamanen A., Linjama M. Energy efficiency of three-chamber cylinder with digital valve system. International Journal of Fluid Power. 2010;11(3):15–22. https://doi.org/10.1080/14399776.2010.10781011