Технологии селективной выемки маломощных рудных тел с применением малогабаритного самоходного оборудования

В.Ф. Рогизный, канд. техн. наук, ведущий научный сотрудник,

В.М. Хромов, инженер 1-й категории,

М.В. Карпухина, ведущий научный сотрудник, отдел геолого-экономической оценки месторождений и апробации прогнозных ресурсов, ФГБУ «ЦНИГРИ»

Целью настоящей статьи является рассмотрение современных возможностей селективной выемки на основе механизации процессов с использованием малогабаритного самоходного оборудования, обеспечивающего повышение производительности и улучшение условий труда. Выполнен анализ малогабаритных буровых и погрузочных машин, а также конструктивных решений восходящей выемки с селективной отбойкой руды и породной закладкой при отработке маломощных и тонких жил. По мнению авторов, технология эффективна за счет снижения разубоживания и потерь руды, улучшения условий труда горнорабочих, снижения энергозатрат и объемов выдаваемой на поверхность породы.

Традиционные варианты систем разработки маломощных крутопадающих месторождений

В практике проектирования горных и геологоразведочных работ часто встречаются месторождения и рудопроявления с многочисленными участками, которые представлены минерализованными зонами с жильно-прожилковым оруденением малой мощности (≤1,5 м; mср = 0,7–0,9 м). Для таких участков предпочтительна селективная выемка руды при проходке разведочных выработок и при разработке. Однако на практике их отрабатывают чаще всего системами разработки с магазинированием руды или с распорной крепью, с ручным бурением пневматическими перфораторами с валовой отбойкой тонких жил при высоком разубоживании руды до 40–60%, а также с высокими потерями руды в целиках [1–3].

В современных вариантах магазинирования с самоходным оборудованием (ПДМ + шахтный автосамосвал) применяют полевую подготовку (без наклонного съезда), с ортами-заездами для выпуска руды через плоское днище. Нарезные работы состоят из отработки подсечного слоя в почве блока. Очистная выемка восходящими слоями ~2 м организуется по циклу: бурение шпуров вверх, заряжание и взрывание.

Взрывание осуществляется в межсменный перерыв. Затем ведется частичный выпуск руды через плоское днище. Частичный выпуск руды производят в таком объеме, чтобы в забое образовалось свободное пространство высотой 2,0–2,2 м для бурения восходящих шпуров нового слоя телескопным перфоратором.

На рудниках распространены также другие варианты этой системы разработки, но для отбойки руды в магазинах с малой мощностью характерно не только высокое разубоживание, но и трудоемкое ручное бурение телескопными перфораторами с низким КПД в запыленном забое.

В предшествующие годы альтернативой являлась также система разработки восходящими слоями с породной закладкой и селективной выемкой рудных жил при бурении перфораторами и скреперной доставке руды.

Однако в настоящее время эта технология применяется редко из-за габаритов машин, не сочетающихся с размерами жил, увеличения объемов бурения шпуров и подготовки (необходима проходка наклонного съезда для перемещения оборудования), а также из-за потерь обогащенной рудной мелочи в породную часть закладки.

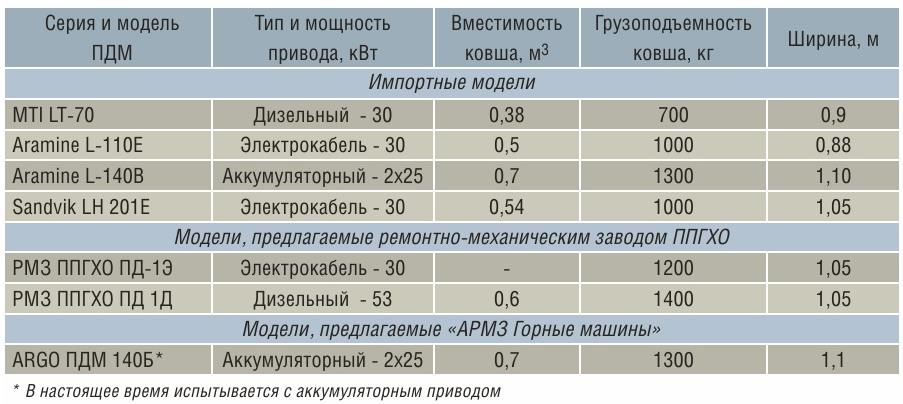

На рис. 1 показаны способы взрывания руды при раздельной (селективной) выемке и порядок отбойки особо тонкой жилы.

![Рис. 1 Традиционные способы взрывания руды при селективной выемке (вверху) и порядок отбойки тонкой жилы за два взрыва (внизу) [2]](data:image/svg+xml;base64,PHN2ZyB4bWxucz0iaHR0cDovL3d3dy53My5vcmcvMjAwMC9zdmciIHdpZHRoPSI2NzgiIGhlaWdodD0iMTA2NyI+PC9zdmc+)

- Рис. 1 Традиционные способы взрывания руды при селективной выемке (вверху) и порядок отбойки тонкой жилы за два взрыва (внизу) [2]

Характеристика минерально-сырьевой базы для селективной выемки руды

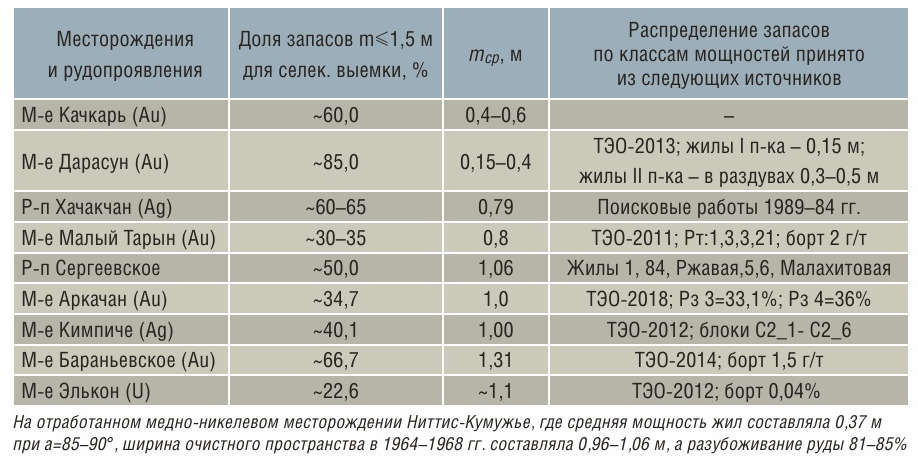

Между тем технологии с селективной выемкой актуальны для многих месторождений и рудопроявлений. В качестве примеров в табл. 1 представлены доли запасов руды малой мощности, m ≤ 1,5, м на участках действующих и разведуемых объектов, где возможна их механизированная селективная выемка.

- Табл. 1 Месторождения и рудопроявления с долями запасов руды малой мощности

Для жильных месторождений золото-сульфидно-кварцевой формации (Дарасун) применяется магазинирование руды, при этом морфологической особенностью жил I порядка является: их мощность 5–30 см, реже 0,5–1,2 м, в среднем 0,15 м и значительная протяженность по простиранию и по падению. Жилы II порядка, образованные в окончаниях жил I порядка, протяженность ~400 м, мощность 5–20 см, а в раздувах до 0,3–0,5 м (в табл. 1 mсропределена в диапазоне 0,15–0,4 м). Глубина распространения рудных тел на Дарасуне достигает более 1000 м. Горные работы с магазинированием руды на таких глубинах, помимо необходимости погашения выработанного пространства, трудоемкого пневмобурения, связаны со снижением устойчивости камер и увеличением вторичного разубоживания. Аналогичная задача снижения разубоживания и повышения производительности горных работ встает и при проектировании систем разработки на других объектах, представленных в табл. 1.

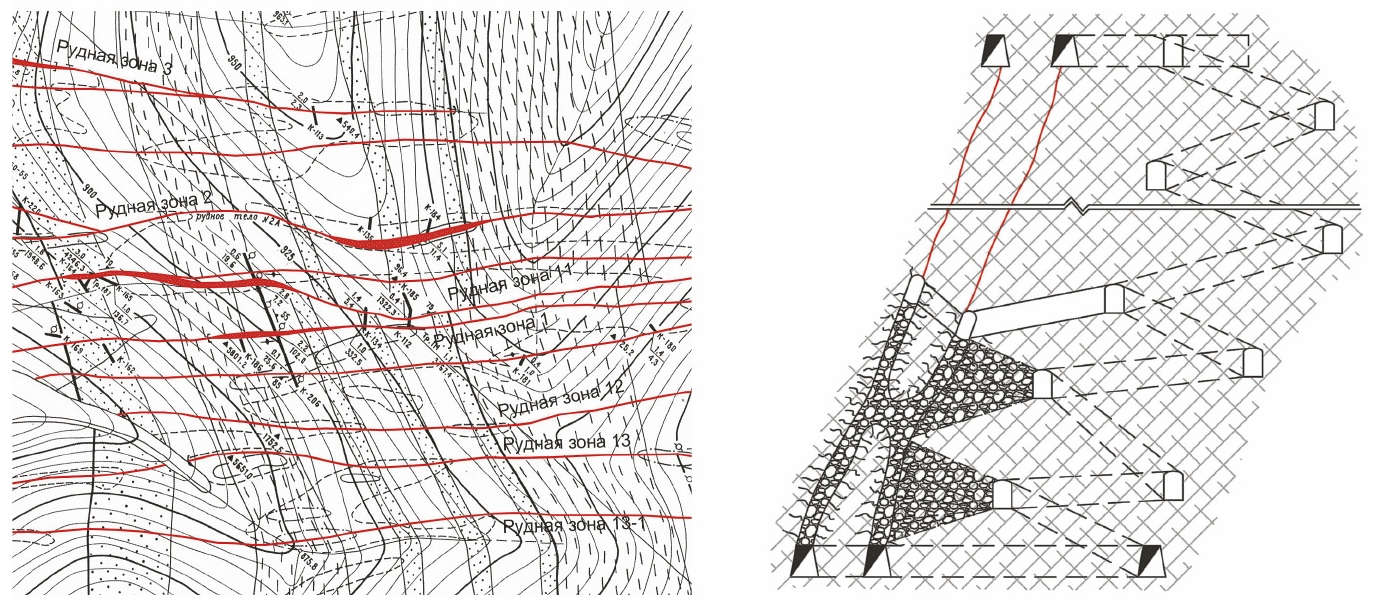

Еще одна особенность расположения маломощных участков проявляется на рудопроявлении Хачакчан, Республика Саха (Якутия).

Рудные тела группируются в 5 минерализованных зонах протяженностью 1–3 км при ширине от 200 до 400 м, расстояние между зонами 350–600 м. Например, в зоне III (рис. 2) выявлено до 8 рудных интервалов протяженностью от 540 до 1250 м при mср от 0,3 до 2,33 м.

Так как крутопадающие жилы и жильно-прожилковые зоны расположены близко друг от друга (5–9 м), они могут быть отработаны как сближенные и сопряженные жилы с общей подготовкой наклонным съездом (схема на рис. 2 справа), что снижает объем горно-подготовительных работ (наклонный съезд показан условно).

- Рис. 2 План минерализованной зоны III рудопроявления Хачакчан (слева) и схема подготовки сближенных жил наклонным съездом (справа)

В целом значительная доля запасов такого рудопроявления (~60–65%) также является объектом для селективной выемки.

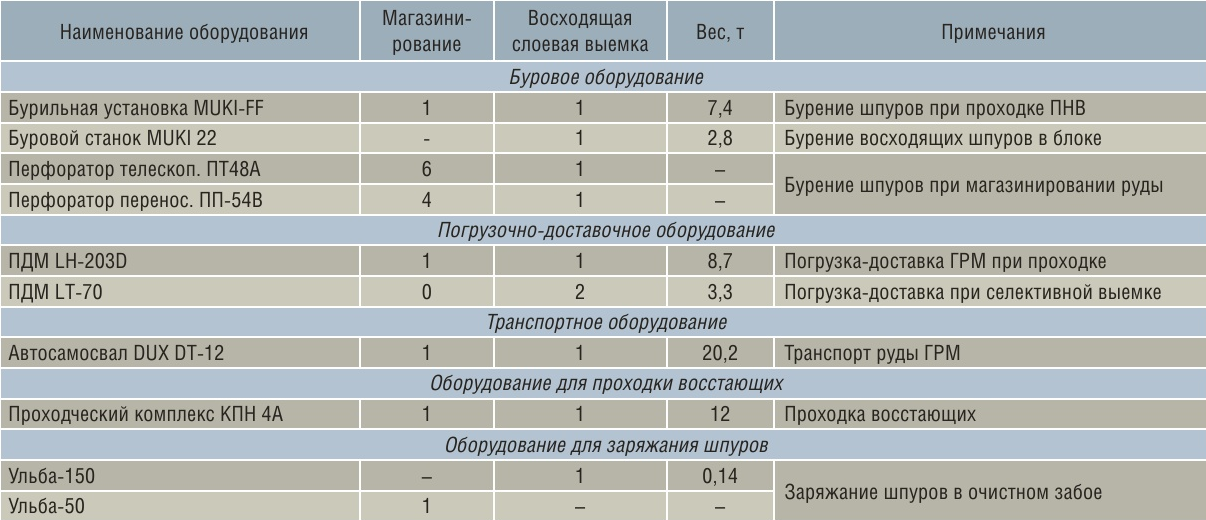

Далее приводится обзор современного буро-погрузочного оборудования, на основе которого можно реализовать механизированные варианты восходящей слоевой выемки с селективной отбойкой руды и породной закладкой.

Малогабаритные самоходные машины для бурения шпуров

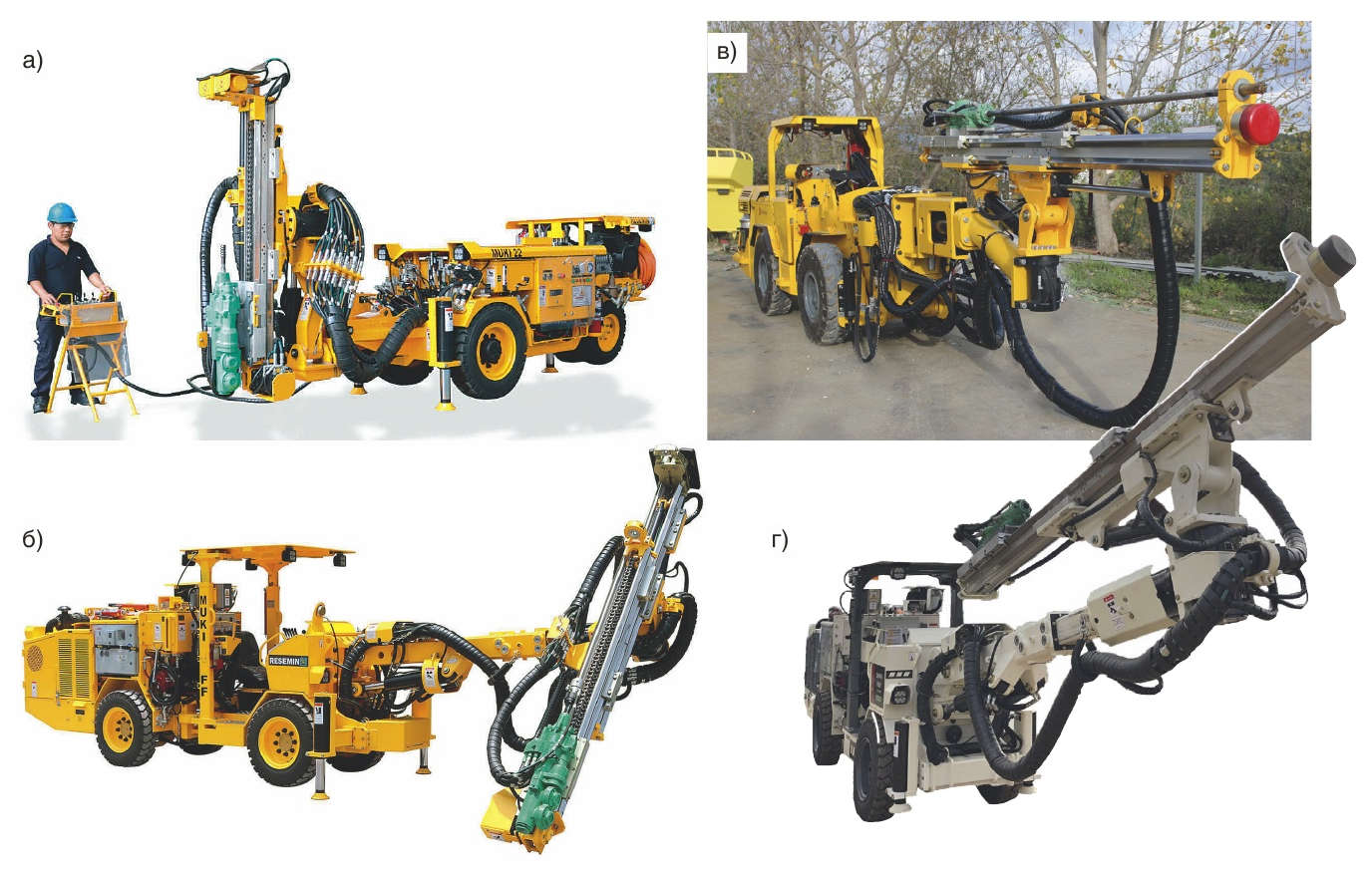

В настоящее время на рынке появились модификации малогабаритных электрогидравлических бурильных установок, которые отличаются высоким КПД, скоростью бурения шпуров и могут быть использованы для отработки тонких и маломощных жил.

- Рис. 3 Самоходные буровые установки: a) станок Balum MUKI 22; б) Balum MUKI FF; в) Aramine D130D; г) Aramine DM901HDE

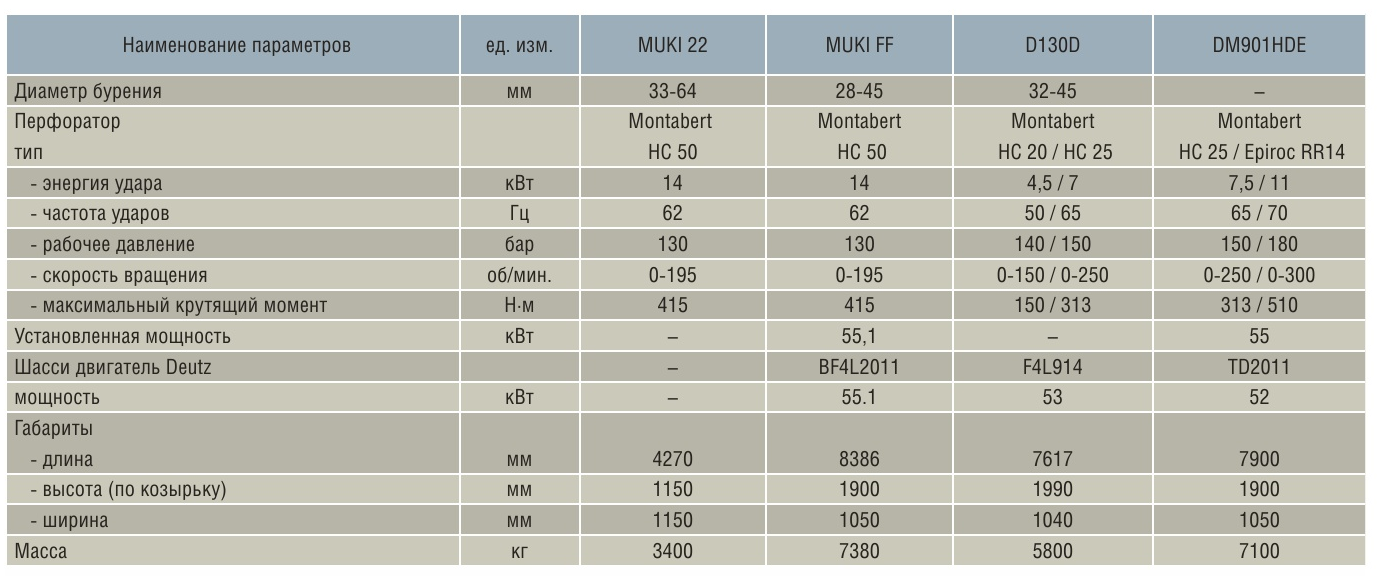

На рис. 3 приводятся только два рекомендуемых типа машин фирмы Balum (США) – производитель Resemin (Перу), и два типа машин фирмы Aramine (Франция). Техническая характеристика этих буровых машин представлена в табл. 2.

- Табл. 2 Технические параметры малогабаритных бурильных установок

Буровой станок MUKI 22 предназначен для бурения глубоких скважин кругового веера с наращиваемым ставом штанг, но может реализовать и бурение восходящих шпуров глубиной ~2 м при селективной отбойке по руде:

- диаметром 38 мм (заряжаемых);

- диаметром 64 мм (компенсационных);

- диаметром 43 мм при отбойке породы в закладку.

Бурильная установка MUKI FF приспособлена для проведения горизонтальных выработок, но если установка оснащена телескопическим податчиком, который разворачивается для бурения восходящих шпуров, она способна решать задачи селективной выемки.

С учетом большой разницы в размерах (А→4270 мм / Б→8386 мм) и массе (А→3400 кг / Б→7380 кг) этих машин для работы в проходческих забоях ГПР принята MUKI FF, а для бурения в очистном забое с селективной отбойкой руды и раздельной отбойкой породы в закладку – MUKI 22.

Малогабаритные погрузочнодоставочные машины (ПДМ)

Наиболее предпочтительными при селективной отработке жил являются ковшовые ПДМ с электроприводом с емкостью кабельного барабана 90–100 м, которые могут доставлять руду до рудоспуска и выполнять планировку породной закладки в пределах блока расчетной длины 100 м. При этом ширина ПДМ и ее колесная база должны корреспондироваться с шириной металлического настила, снижающего потери обогащенной рудной мелочи в породную часть закладки. Эта ширина принята равной ширине стандартного листового проката и составляет 1,5 м, а ПДМ ≤ 1,5 м.

Грузоподъемность ковша и производительность доставки ПДМ играют вспомогательную роль, так как объемы перемещения отбитой руды к рудоспуску небольшие, а породная закладка планируется на месте (потребность в доставке дополнительной породы при восходящей выемке появляется только на участках увеличения рудной мощности).

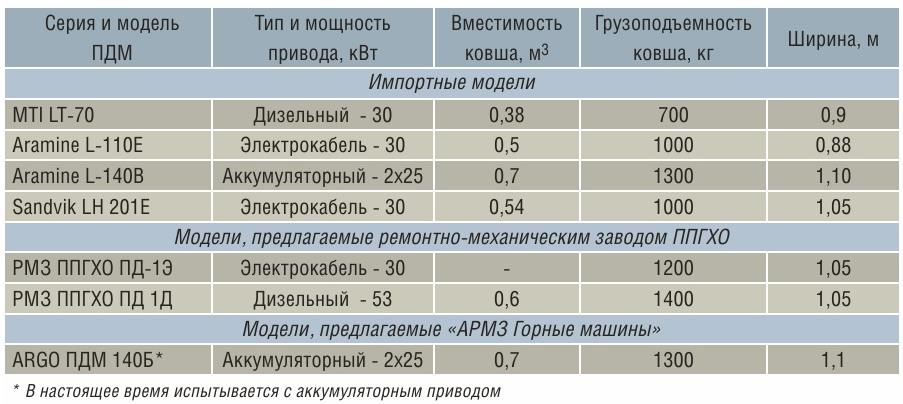

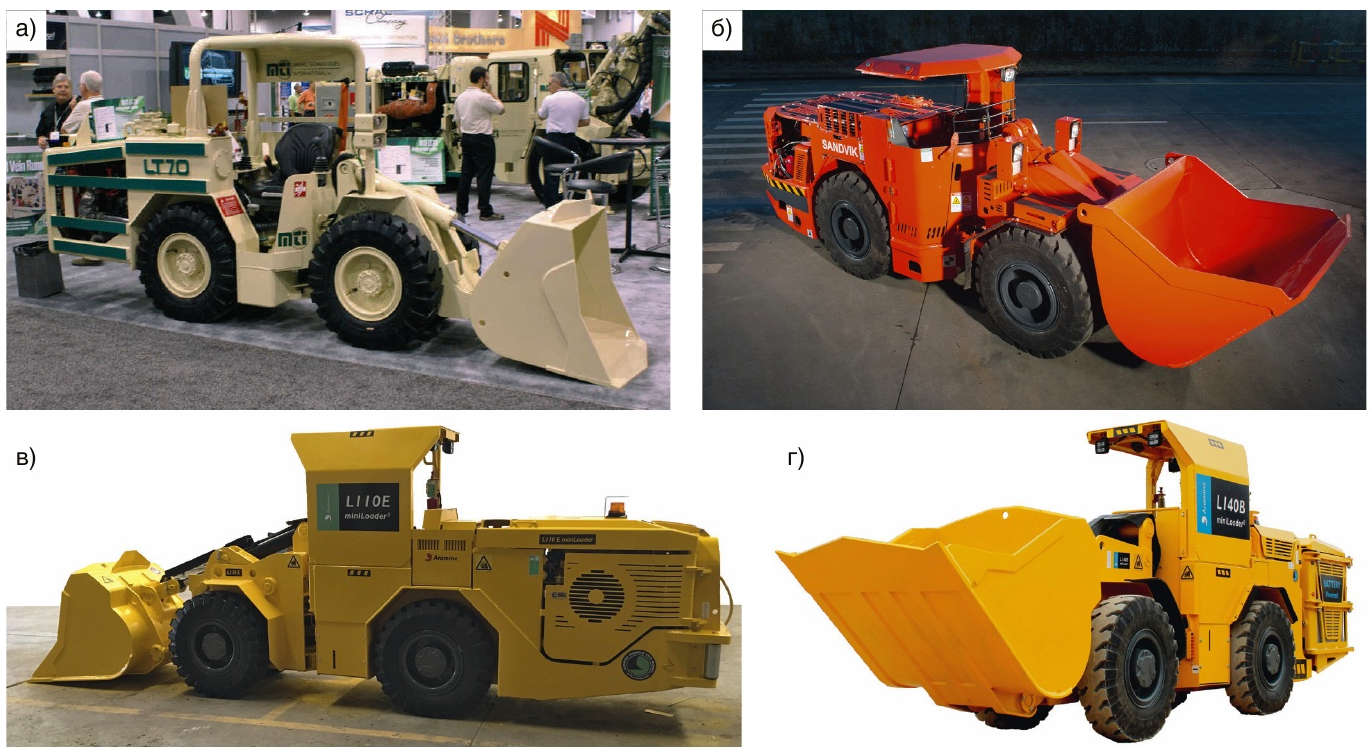

Этим требованиям удовлетворяют малогабаритные ПДМ, показанные на рис. 4 и 5. Их технические параметры представлены в табл. 3.

- Табл. 3 Технические параметры малогабаритных ПДМ

Предварительно следует отметить, что для участков с mср= 0,15–0,4 м предпочтительней использовать MTI LT-70 или Aramine L110E, для участков с mср= 0,5–0,8 м – Aramine L140B; для участков с mср=0,9–1,2 м – Sandvik LH201. При этом возрастает производительность блока по руде, но увеличивается ширина выработанного пространства за счет объема породной закладки.

Как известно, в урановом горнорудном управлении ПАО «ППГХО» на очистных работах при нисходящей слоевой выемке с твердеющей закладкой широко используются ковшовые ПДМ типа ПД-2Д с дизельным приводом хода, а также электрокабельные ПД-2Э и ПД-1Э, изготавливаемые ремонтно-механическим заводом (РМЗ) предприятия. В настоящее время намечается переход на ПДМ с аккумуляторными батареями в целях снижения затрат при расширении масштабов отработки рудных тел сложной морфологии и малой мощности.

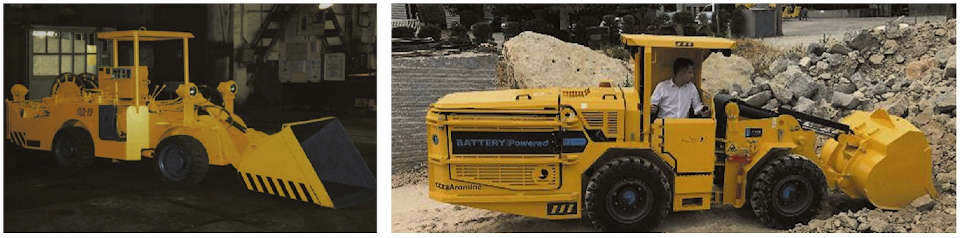

ООО «АРМЗ Горные Машины» (предприятие горнорудного дивизиона Госкорпорации «Росатом») в партнерстве с Aramine (Франция), следуя тенденции развития экологичных технологий, наладило изготовление ПДМ с использованием LiFePO4 – литиевых, железо фосфатных аккумуляторных батарей на производственной площадке РМЗ ПАО «ППГХО». Такие машины также перспективны при селективной отбойке маломощных жил и проведении разведочных выработок. На рис. 5 показан общий вид ПДМ РМЗ ПАО «ППГХО» и ПДМ ООО «АРМЗ Горные машины».

- Рис. 5 Общий вид малогабаритных ПДМ, изготовленных РМЗ ПАО «ППГХО»: слева – ПД1Э; ООО «АРМЗ Горные машины» справа – ARGO ПДМ 140Б (российский аналог Aramine L140B, аккумуляторный привод)

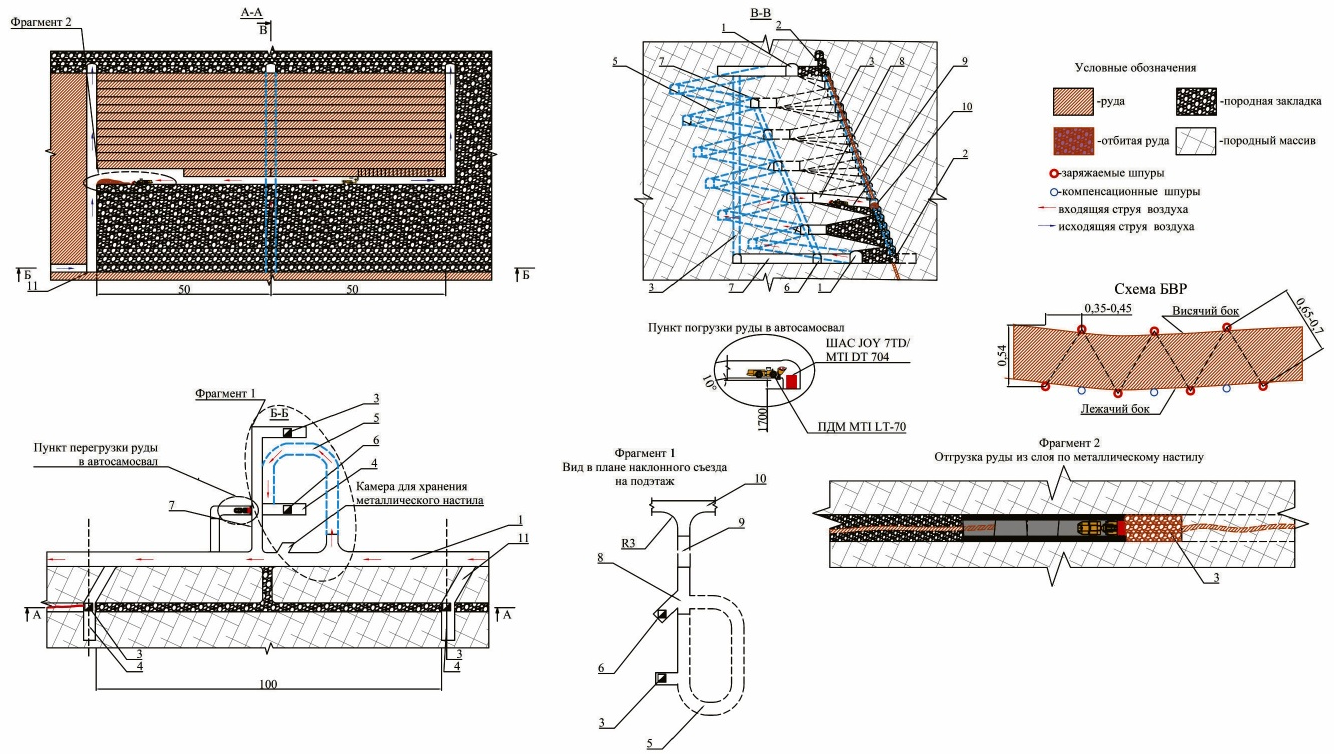

В настоящей работе для механизации бурения шпуров принят буровой станок MUKI 22 фирмы Balum, а для погрузки-доставки руды, заряжания и взрывания шпуров, а также для формирования закладочного массива и настила при восходящей селективной выемке приняты две ПДМ MTI LT-70.

Система разработки маломощных крутопадающих участков – восходящая слоевая селективная выемка с породной закладкой

Этот вариант рекомендуется применять на участках с устойчивым обнажением руды и пород, где обеспечивается безопасность ведения работ под ним. При ограниченных пролетах обнажений, которые характерны для данной технологии работ, массив в целом устойчив и потребует крепления лишь на участках зон дробления и сопряжения с апофизами. При подготовке блока расчетной длины 100 м проходится наклонный съезд и сопряженные с ним рудоспуск и породоспуск, а заезды на слои выполняются с подэтажных рассечек съезда (с одной рассечки с подъемом / уклоном выполняются заезды на 3–4 слоя за счет подрывки кровли или почвы предыдущего заезда). Проходка рудо- породоспусков, а также фланговых ВХВ проектируется бурением (например, с использованием станка Амурец 1500).

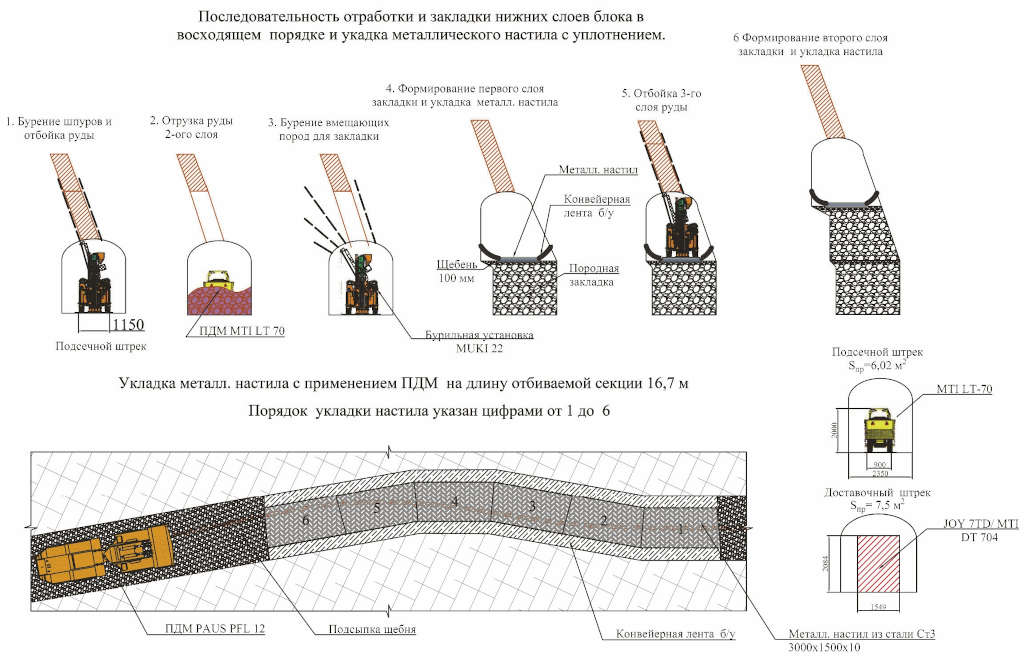

Очистной блок по простиранию разбивается на два фланга, а каждый фланг на секции ~25 м. По высоте блок разделяется на выемочные слои, которые отрабатываются последовательно снизу вверх (рис. 6). Высота слоя может изменяться от 1,8 до 2,2 м с учетом мощности руды и сложности рудного контура (расчетная высота принята равной 2,0 м).

- Рис. 6 Система разработки – восходящая слоевая селективная выемка с породой закладкой

По опыту взрывных работ, для качественной отбойки руды с минимальной прирезкой вмещающих пород рекомендуется применять контурное взрывание отбойных шпуров «змейкой» (примерный паспорт БВР по руде показан на рисунке). Паспорт БВР должен разрабатываться для конкретных условий с учетом зажима – с уменьшением ширины отбойки, уменьшением диаметра шпуров, подбором более мощных ВВ и т.д.

На начальной стадии отработки запасов в нижних частях блока по рудному телу (или группе сближенных рудных тел) проходятся подсечные штреки сечением ~6 м2. Ширина подсечных выработок определяется габаритами используемой при их проходке ПДМ типа LH203 (ПД2Э) и бурильной установки MUKI FF, при этом отрабатывается 1-й слой блока без селекции.

После завершения проходки подготовительных выработок и подсечного штрека начинается отработка второго и последующих слоев блока с селективной отбойкой (рис. 7).

- Рис. 7 Элементы системы разработки восходящей слоевой селективной выемки с породной закладкой

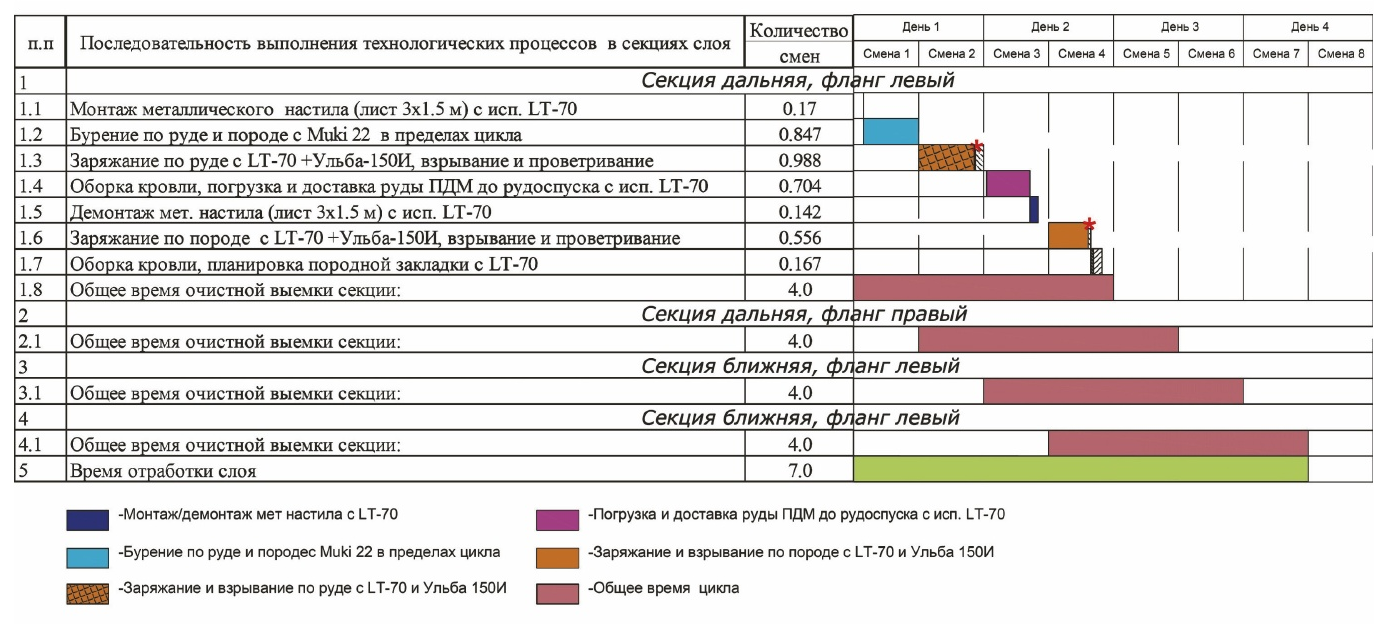

Последовательность выполнения технологических процессов в четырех секциях

Последовательность выполнения технологических процессов в четырех секциях слоя представлена на рис. 9, где с целью сокращения потерь обогащенной рудной мелочи в породную часть закладки, вместо традиционной зачистки почвы на глубину 15–20 см (или же формирование бетонного настила) намечена укладка металлических листов Г/К 10.0_1500_3000 мм Ст3 ГОСТ 19903–90 со скошенными краями (п. 1.1).

Такие листы, укладываемые с помощью ПДМ до отбойки руды на длину взрываемой секции (25–30 м), позволяют создавать прямолинейные участки настила или же с поворотами следовать по извилистости жилы. Металлические листы используются многократно. Если описанная выше технология формирования настила оправдает себя в процессе ОПР, из технологического процесса исключается зачистка с почвы обогащенной рудной мелочи с помощью ПДМ.

Бурение шпуров по жиле и породе осуществляется в каждой секции блока, как описано выше – попеременно в двух флангах блока (левом и правом) в отступающем порядке участками длиной 25 м. Заряжание и взрывание осуществляются в два приема: вначале по руде на настил по схеме БВР «змейка», а после оборки кровли, отгрузки руды и демонтажа настила, – по породе в закладку. Таким образом, операции селективной отбойки руды и формирования настила и закладки выполняются в разных половинах блока.

- Рис. 8 Шахтный самосвал Aramine T500D (грузоподъёмность 4,2 т)

После отработки очередного слоя заезд из подэтажных ортов на вышерасположенный слой руды выполняется за счет подъема /подсыпки заездов. Если в пределах блока встречаются участки мощностью ≥1,5 м, отбойка руды ведется на ширину очистной выработки с минимальным прихватом породы, а для закладки выработанного пространства используется порода из соседних выработок ГПР или же доставляемая шахтным автосамосвалом типа Joy DT704, DT7 или Aramine T500D (рис. 8) с поверхности обратным ходом. В дальнейшем запасы руды (рудные тела) на подэтажах отрабатываются с соблюдением вышеизложенной последовательности в производстве очистных и закладочных работ с отбойкой руды слоями высотой ~2 м.

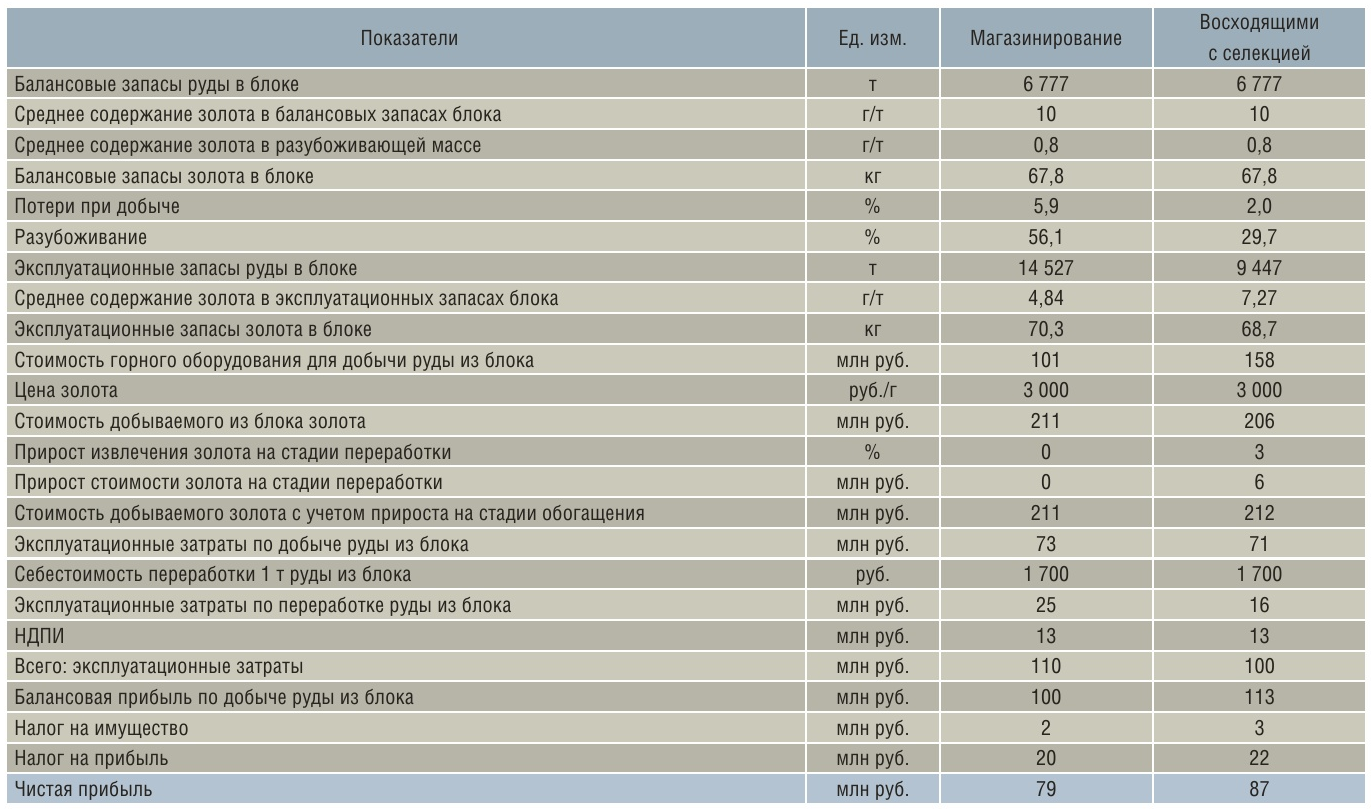

Сравнение технико-экономических показателей по системам разработки: магазинирование и восходящая слоевая выемка с селекцией на примере золоторудного объекта

При мощности крутопадающей жилы 0,5 м сравнение выполнялось для одного блока длиной по простиранию 100 м при восходящей слоевой выемке с селекцией и двух блоков по 50 м для магазинирования. Балансовые запасы руды в сравниваемых блоках составляли по 6777 т. Выемочная мощность при магазинировании принималась равной 1 м (по ПТЭ), а с учетом вторичного разубоживания – 1,1 м, при этом общее разубоживание составило 56,1%. Потери при магазинировании определялись прямым расчетом по источникам образования с учетом подготовительно-нарезных работ (ПНР), а также обрушения потолочины и блоковых целиков – 5,9%.

- Рис. 9 Последовательность выполнения технологических процессов в четырех секциях слоя

При обосновании расчетной величины разубоживания восходящей слоевой выемки с селекцией исходили из технологического прихвата породы по 0,1 м с каждой стороны рудного тела с учетом ПНР. Общее разубоживание составляет 29,7%. Потери при восходящей слоевой выемке также определялись прямым расчетом по источникам образования и составили 2,0%.

- Табл. 4 Перечень основного оборудования

Эти показатели существенно лучше в сравнении с магазинированием руды. Потери уменьшаются, так как исключается необходимость обрушения потолочины и междукамерного целика, а разубоживание происходит при снижении прихвата породы.

- Табл. 5 Смета затрат на добычу руды

При сравнении систем разработки составлены перечень основного оборудования (табл. 4), постатейная смета на добычу руды, в которой определены статьи затрат по амортизации, фонду заработной платы, электроэнергии, материалам (табл. 5), а также получены другие исходные данные. С учетом показателей извлечения руды и металла при добыче и обогащении на примере золоторудного объекта составлена сводная таблица технико-экономических показателей по системам разработки (табл. 6).

- Табл. 6 Сводная таблица технико'экономических показателей по системам добычи руды на примере золоторудного объекта

Таким образом, сравнение двух систем разработки показало, что при магазинировании из блока выдается в ~1,5 раза руды больше, чем при восходящей слоевой выемке, что увеличивает затраты на транспорт, подъем и обогащение рудной массы пониженного качества. Количество добытого металла примерно одинаково за счет более высокого качества руды (7,27 г/т против 4,84 г/т), а чистая прибыль для восходящей слоевой выемки на 8 млн руб. больше.

Выводы и рекомендации

1. С появлением на рынке малогабаритных машин в технологии восходящей селективной выемки появилась возможность выбирать ПДМ с размерами, соответствующими параметрам селекции. Механизация всех работ обеспечила экономические преимущества восходящей селективной выемки, которые увеличиваются с возрастанием размера блока по простиранию или же при отработке сближенных рудных тел.

2. Экономические результаты существенно расширили аргументы в пользу селективной выемки тонких жил и позволяют рекомендовать добывающим предприятиям выполнить локальные проекты блоков для их отработки с малогабаритным оборудованием, что обеспечивает снижение разубоживания руды, рост рентабельности производства при улучшении условий труда горнорабочих.

3. Применение механизированного варианта технологии без целиков с породной закладкой, совмещенной с процессом очистной выемки, расширяет возможности вовлечения в разработку маломощных сближенных жил, а также запасов глубоких горизонтов в зонах концентрации напряжений и в удароопасных зонах.

![Рис. 1 Традиционные способы взрывания руды при селективной выемке (вверху) и порядок отбойки тонкой жилы за два взрыва (внизу) [2]](/images/2020/01_2020/034_1.jpg)