Ускоренная проходка шахтных стволов механизированным способом

Д.А. Иголка, Технический директор проекта REDPATH DEILMANN GmbH

Франк Оттен, Вице-президент по международным проектам и странам СНГ REDPATH DEILMANN GmbH

Введение

В зависимости от горно-геологических условий месторождений стоимость проходки и крепления шахтных стволов в среднем может составлять от 15 до 50% от общего объема требуемых инвестиций на строительство горнодобывающего предприятия. Вскрытие месторождений шахтными стволами, как правило, находится на критическом пути реализация таких проектов, и поэтому особенно важно осуществлять данные виды работ с высокой технологической безопасностью и быстрыми темпами.

В 2017 г. немецкая компания REDPATH DEILMANN GmbH (г. Дортмунд) подписала договор на проходку двух шахтных стволов и первоочередных выработок околоствольного двора в Республике Беларусь на калийных месторождениях для ИООО «Славкалий». Добыча и производство калия ведутся в Беларуси более 60 лет и выполняются компанией ОАО «Беларуськалий», которая является одним из мировых лидеров калийного производства. До настоящего момента ОАО «Беларуськалий» было единственным производителем калия в Беларуси, которое осуществляет эксплуатацию семи калийных рудников. При этом в 2015 г. на территории Республики Беларусь вблизи г. Любани на восточной части Нежинского участка Старобинского месторождения калийных солей началось строительство Нежинского ГОКа, осуществляемое компанией ИООО «Славкалий». По результатам реализации проекта по строительству ГОКа ИООО «Славкалий» планирует наладить выпуск около 2 млн т калийных удобрений в год.

REDPATH DEILMANN GmbH имеет более чем 130-летний опыт работы и построил по всему миру более 560 шахтных стволов, 200 из которых – с применением специального способа замораживания, включая ряд шахтных стволов с применением механизированного способа проходки.

По решению компании ИООО «Славкалий», проходка шахтных стволов должна осуществляться механизированным способом с применением комбайнов SBR (Shaft Boring Roadheader) производства компании Herrenknecht (г. Шванау, Германия). Концепт данного решения заключался в реализации проходки стволов более безопасным методом без применения взрывчатых материалов, а также в ускорении проходки, связанном с полным совмещением работ по разрушению и погрузке пород с операциями по креплению стволов. Данное решение оказалось оправданным и способствует высоким темпам строительства шахтных стволов, что должно позволить компании ООО «Славкалий» своевременно и в более краткие сроки начать добычу полезного ископаемого с последующим производством окончательного продукта в виде калийных удобрений.

Объем работ и геологические условия

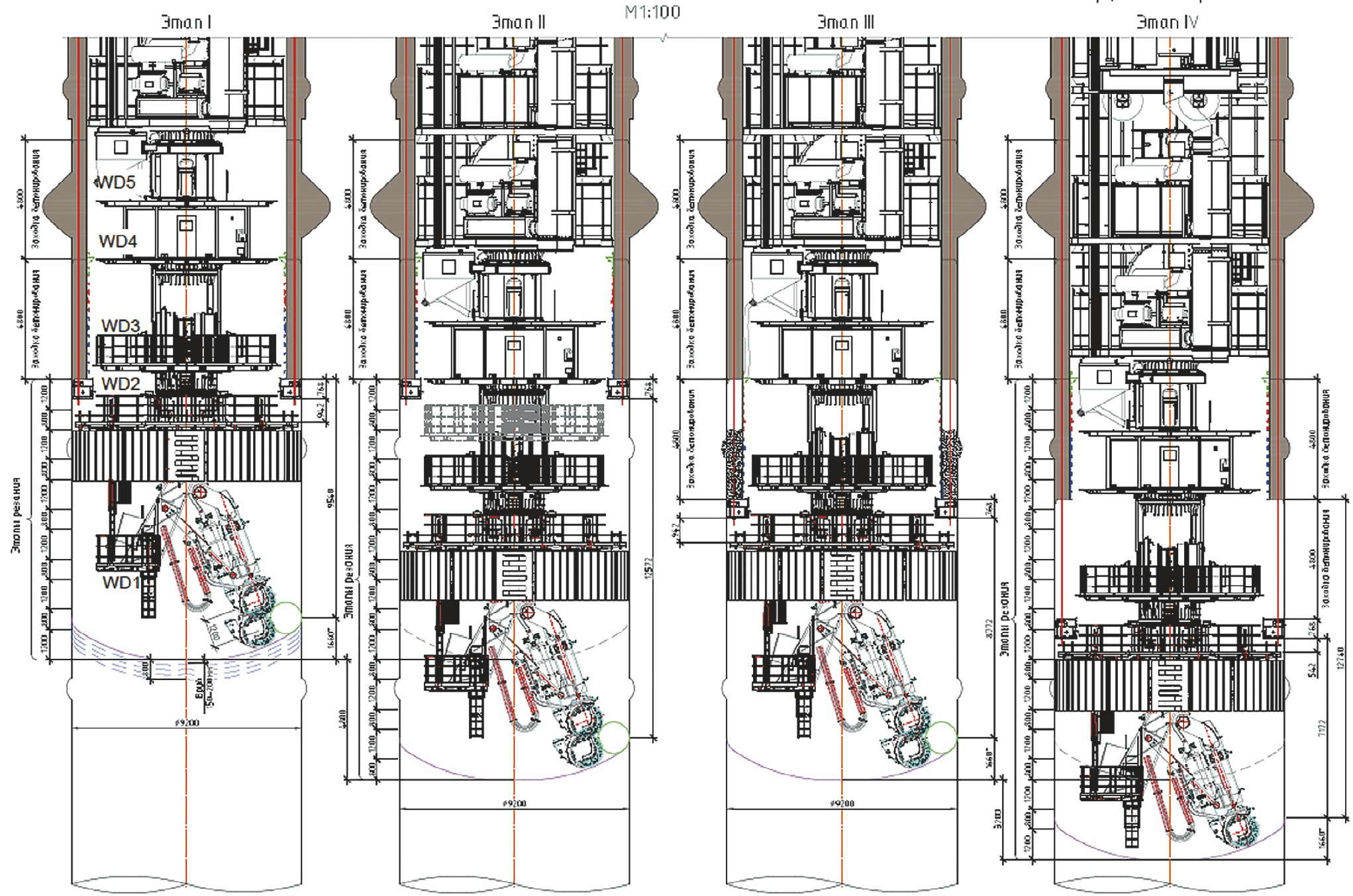

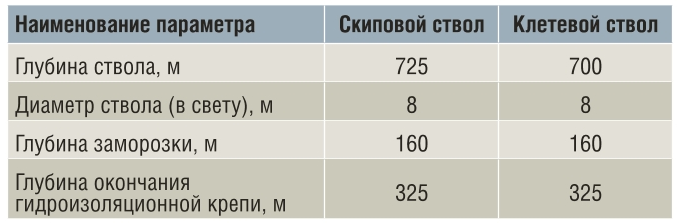

Новый участок месторождения решено вскрыть на первоначальном этапе двумя шахтными стволами глубиной 700 и 725 м. В настоящий момент выполняется строительство скипового и клетевого стволов со вскрытием второго калийного горизонта. Ствол ¹1 предусмотрен для подъема руды и является воздухоподающим. Ствол ¹2 предусмотрен для спуска и подъема людей и материалов, а также является вентиляционным. Основные параметры стволов приведены в табл. 1.

- Таблица 1 Основные параметры шахтных стволов

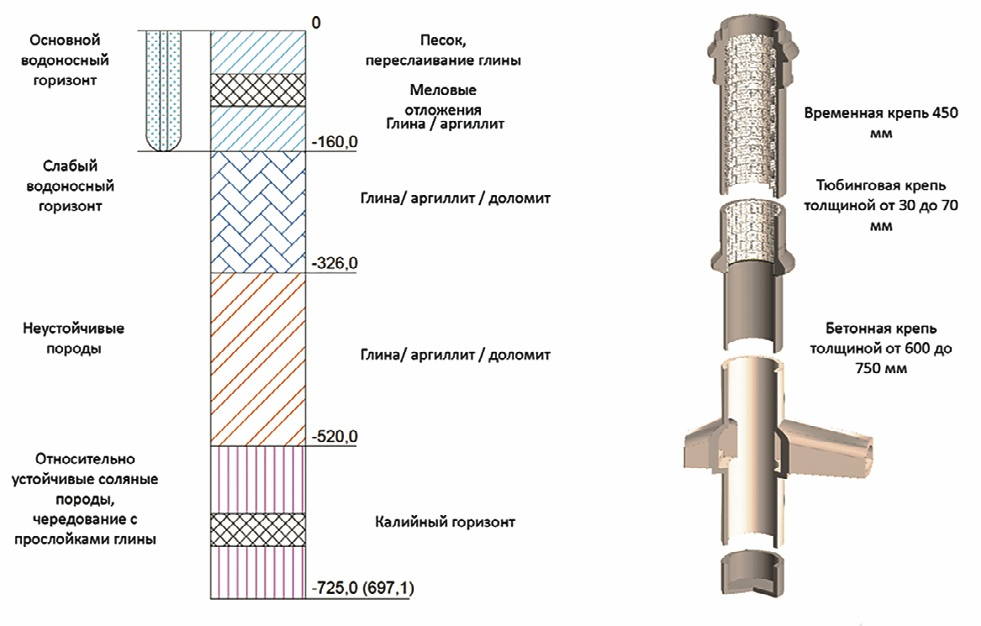

- Геологические условия шахтных стволов обусловлены наличием зоны обильных водопритоков на интервале от 0 до 150 м и зоны незначительных водопритоков на интервале от 150 до 305 м, поэтому принято решение осуществить замораживание пород до глубины около 160 м. Геологическая формация до каменной соли (отметка –520 м) сложена в основном слабоустойчивыми породами из глины, мергеля и аргиллита (рис. 1).

- Рис. 1 Укрупнённые данные по геологии и гидрогеологии стволов и проектные параметры крепи

Проектными решениями принято установить водонепроницаемую крепь из чугунных тюбингов до отметки –320 м и остальную часть крепи выполнить в виде бетона и железобетона.

На рисунке 1 показана принципиальная схема ствола с проектными параметрами крепи шахтных стволов и укрупненными геологическими данными.

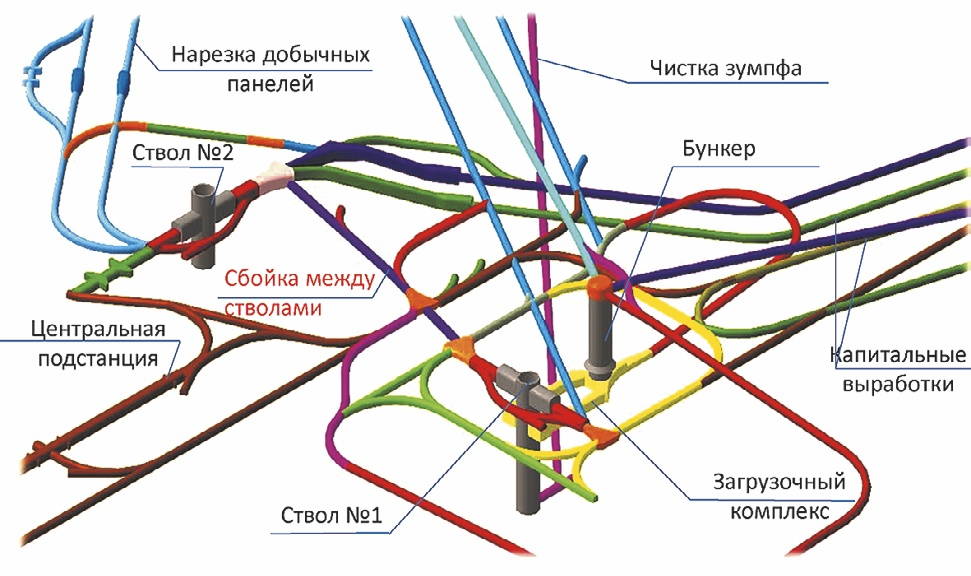

Для дальнейшего развития шахты сразу после окончания проходки стволов планируется выполнить проходку первоочередных выработок околоствольного двора, включая приствольный загрузочный комплекс и шахтный бункер высотой около 40 м и диаметром в свету 8 м. Общий объем данных работ примерно 90 000 м3 породы, что составит около 10 км общей протяж¸нности выработок (схема данных первоочередных выработок представлена на рис. 2). При этом ширина выработок изменяется в основном от 3 до 4,5 м при высоте от 3 до 4 м, за исключением отдельных специальных камер и бункера. Геологические условия характеризуются наличием пород каменной и калийной соли с прослоями глины разной мощности – от нескольких миллиметров до двух метров, а к выработкам околоствольного двора предъявляются требования по обеспечению их устойчивости на полный срок службы рудника. С учетом данных условий проходка выработок околоствольного двора проводится под калийным пластом в породах каменной соли.

Рис. 2 Объем работ по первоочередным выработкам околоствольного двора

Рис. 2 Объем работ по первоочередным выработкам околоствольного двора

Оснащение и подготовка поверхностного комплекса

Для обеспечения начала проходки стволов проходческим комплексом SBR в условиях Нежинского проекта необходимо было выполнить:

- заморозку пород;

- проходку технологического отхода;

- монтаж постоянного копра;

- оснащение поверхности проходческими подъемными машинами и лебедками;

- монтаж комплекса SBR;

- оборудование поверхности основной и вспомогательной инфраструктурой проходки стволов.

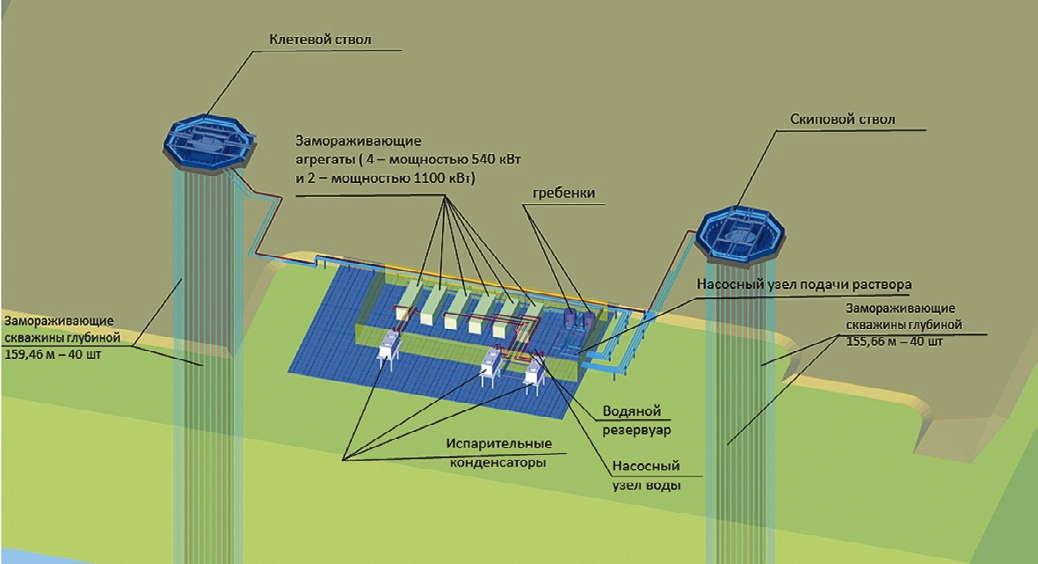

Проходку шахтных стволов в условиях Нежинского участка решено выполнять способом замораживания до глубины 160 м с температурой –35°С, что позволяет заморозить основной водоносный горизонт. Таким образом, на каждом стволе были пробурены 40 замораживающих и 4 контрольно-термические скважины, после чего осуществлен ввод в эксплуатацию замораживающей станции общей установленной мощностью около 4 МВт. Основные технические характеристики и параметры заморозки приведены на рис. 3.

- Рис. 3 Устройство системы замораживания горных пород

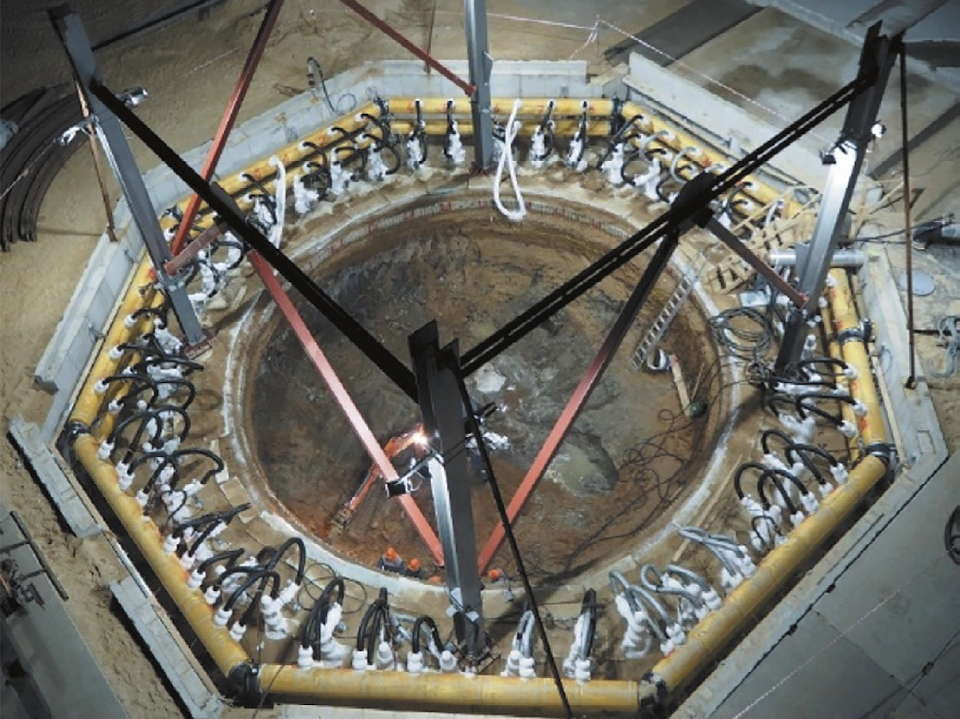

Проходка двух технологических отходов началась после полного смыкания ледопородного ограждения. Глубина каждого технологического отхода составила 52 м, проходка осуществлялась с применением экскаваторов и подъ¸ма породы с помощью крана и породных бадей с рамкой и направляющими, крепление отхода выполнялось железобетонной крепью одновременно с проходкой сверху вниз заходками по 1,5 м. Для крепления был использован морозостойкий бетон марки С25/30 толщиной 550 мм. После этого на дне технологического отхода была возведена бетонная подушка для последующего монтажа SBR, постоянный шахтный копер и осуществлено его оснащение для последующего монтажа проходческого комплекса в техотход.

- Рис. 4 Устье шахтного ствола в начале проходки техотхода с оголовками замораживающих скважин

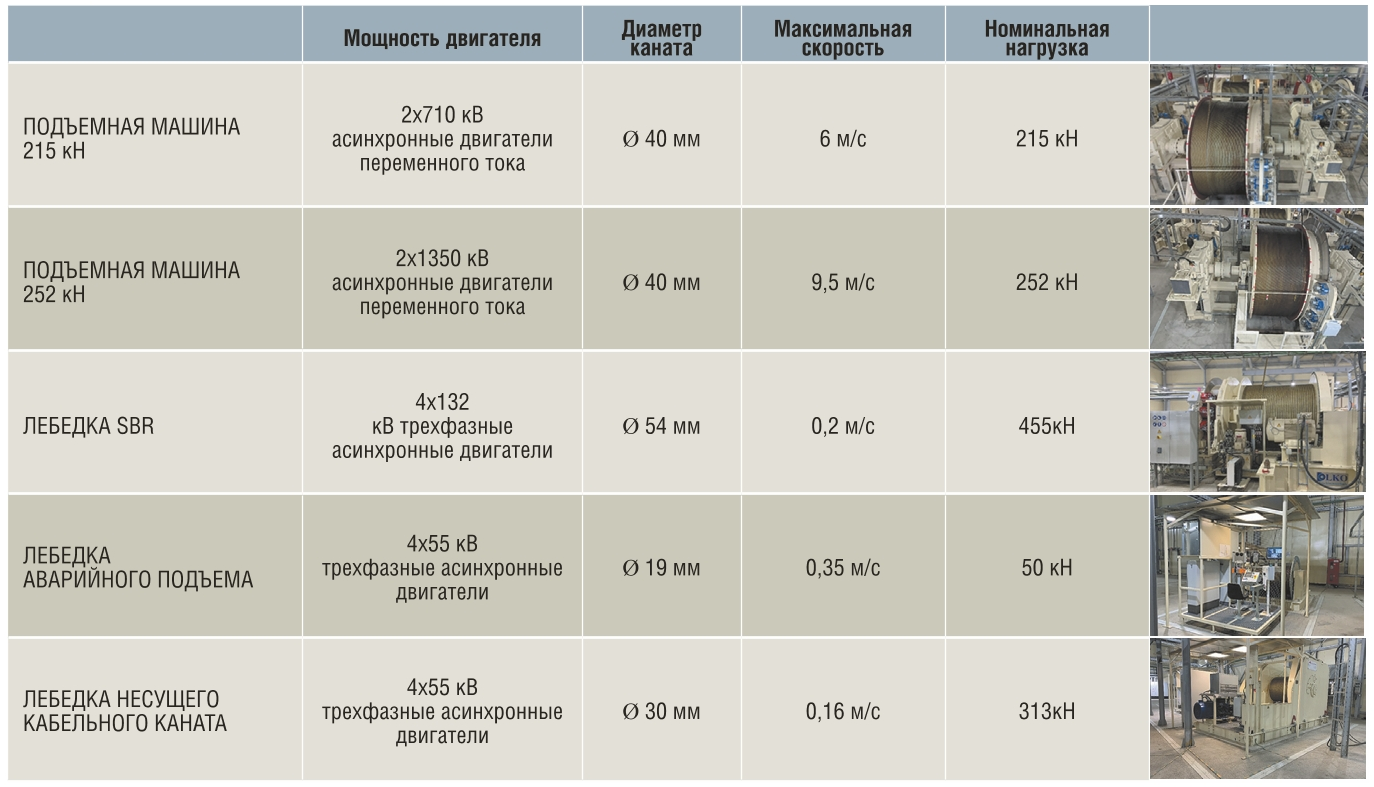

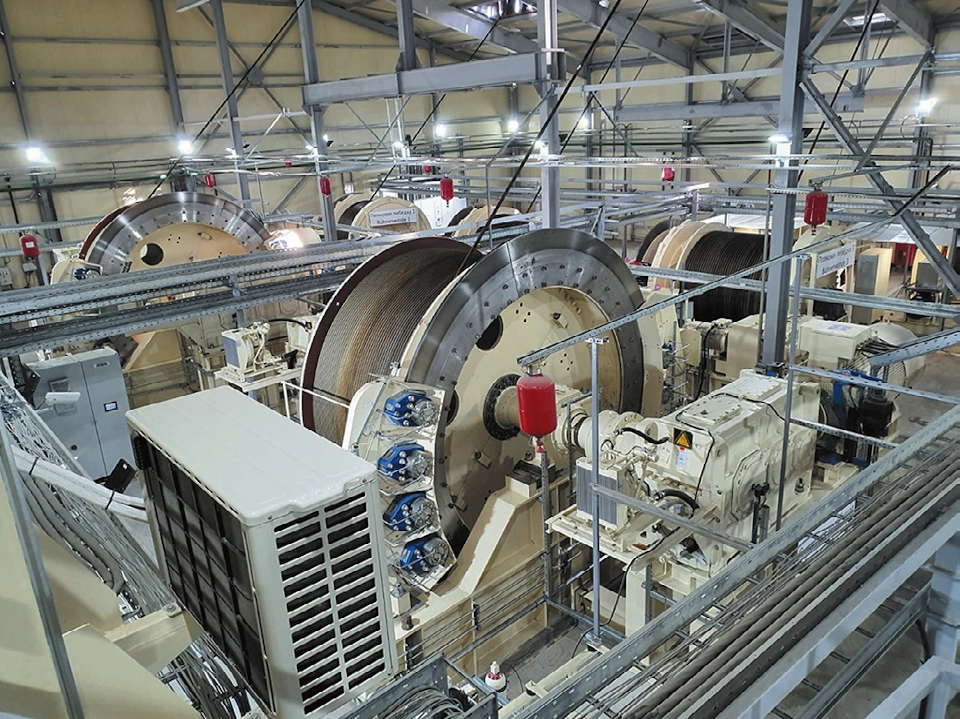

Параллельно с проходкой технологических отходов начались работы по возведению зданий поверхности, к основным из которых относится здание проходческих подъемных машин и лебедок. Основные характеристики данных механизмов приведены в табл. 2.

- Таблица 2 Основные характеристики подъемных машин и лебедок

- Рис. 5 Общий вид зала проходческих подъемных машин и лебедок

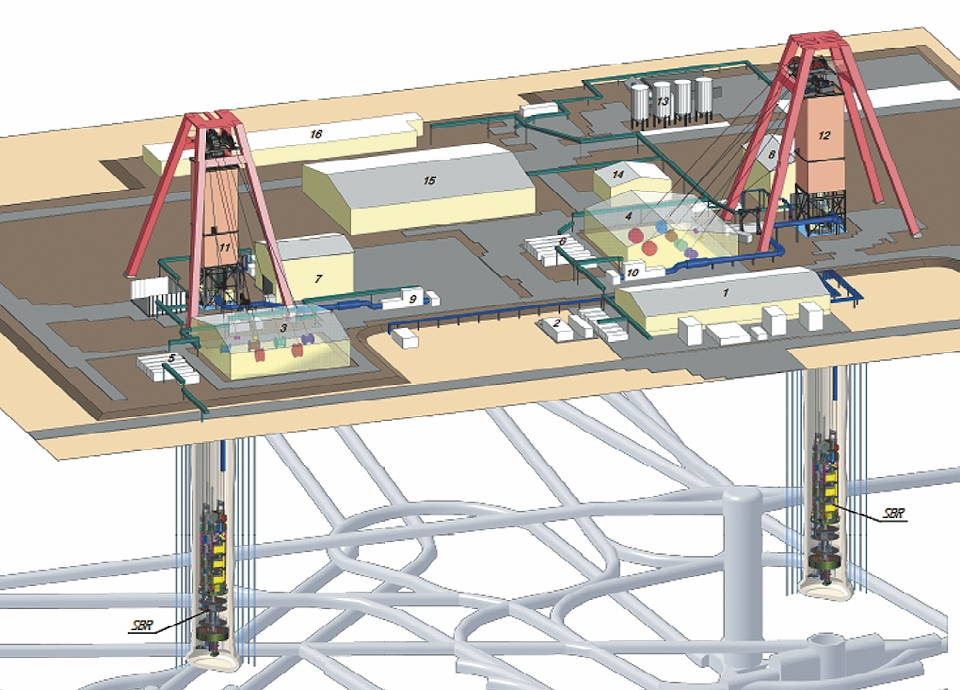

Также для проведения проходческих работ выполнено полное оснащение площадки всей необходимой основной и вспомогательной инфраструктурой, включая проходческие вентиляторы, энергоснабжение площадки и SBR, БРУ, складские и административные помещения. Общий вид площадки приведен на рис. 6.

- Рис. 6 Подготовка поверхностного комплекса для проходки

шахтных стволов:

1. Замораживающая станция;

2. Компрессорная станция;

3. Здание лебедок и подъемных машин №2;

4. Здание лебедок и подъемных машин №1;

5. Энергоконтейнеры ствола №2;

6. Энергоконтейнеры ствола №1;

7. Надшахтное здание №2;

8. Надшахтное здание №1;

9. Вентиляторная установка; №2.

10. Вентиляторная установка №1;

11. Копер клетевого ствола (проходка);

12. Копер скипового ствола (проходка);

13. БРУ;

14. АБК 1;

15. Складской ангар с мастерской;

16. АБК 2.

Завершающим этапом подготовительного периода стал монтаж двух установок SBR и завешивание их на канаты проходческих лебедок, после чего SBR был принят в эксплуатацию и с отметки –50 м начались работы по проходке, созданная ранее бетонная подушка пройдена самим проходческим комплексом.

- Рис. 7 Спуск модулей СБР в технологический отход

Технология производства работ и устройство SBR

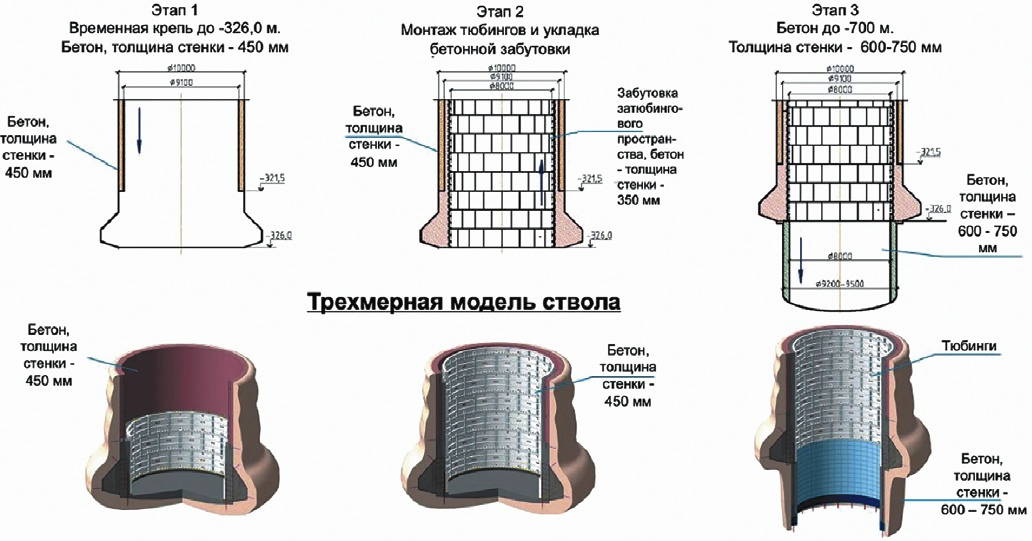

Проходка стволов выполнялась до глубины –326 м с использованием SBR и креплением стенок стволов передовой временной бетонной крепью. Толщина передовой бетонной крепи марки С25/30 составляла 450 мм. Далее на отметке –326 м был возвед¸н опорный венец и в последовательности снизу вверх возведена тюбинговая колонна с заполнением затюбингового пространства бетоном толщиной 350 мм. Всего было смонтировано 215 тюнинговых колец на каждом стволе. После окончания работ по возведению тюбингов была продолжена проходка стволов комплексами SBR до сопряжения шахтных стволов. Толщина бетонной крепи на данном участке составляла от 600 до 750 мм с маркой бетона С40/50. Порядок выполнения работ по креплению и проходке представлен на рис. 8.

- Рис. 8 Последовательность возведения крепи шахтного ствола

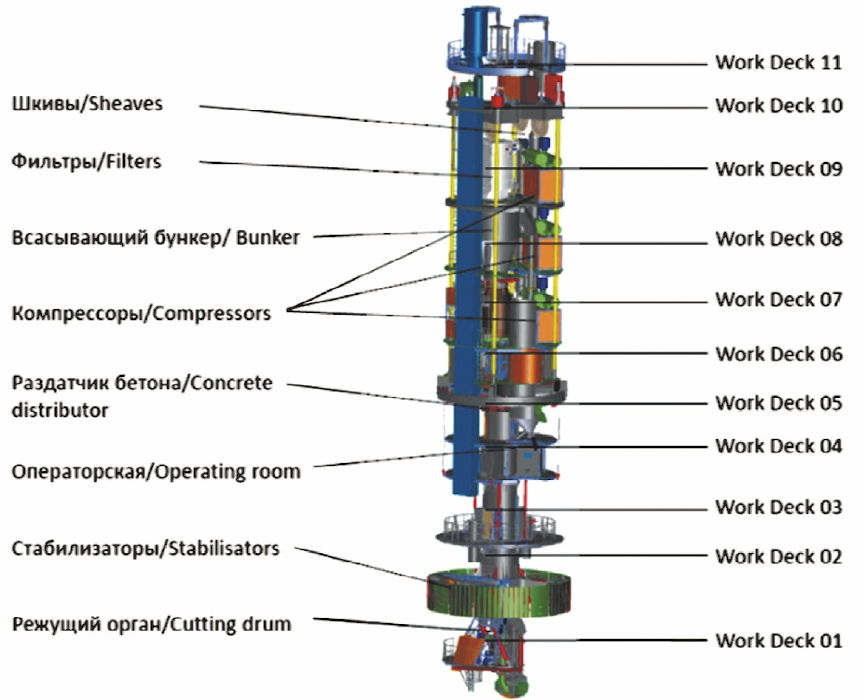

Принцип проходки стволов механизированным способом с помощью комплекса SBR заключается в механизации процесса разрушения породы и параллельном креплении бетоном стенки шахтных стволов. В случае с комплексом SBR разрушение пород осуществляется с помощью режущего органа, находящегося на рукояти внизу машины. Режущий орган выполнен в виде телескопической стрелы с горизонтальным барабаном с возможностью поворота вокруг своей вертикальной оси на 360°. Мощность гидропривода режущего органа составляет 600 кВт. Режущий барабан диаметром 1,2 м и шириной 1,5 м оснащается резцами с круглым хвостовиком (рис. 9)

- Рис. 9 Общий вид режущего органа SBR

- Рис. 10 Регулярные фазы проходки шахтного ствола комплексом SBR

Резание породы начинается всегда по центру и продолжается от центра к контурам сечения ствола. При этом образуется сферическая форма забоя со стенками, профиль которых может регулироваться настройками машины. Глубина резания в один проход режущего органа 0,2 м. Для выемки заходки глубиной на 1,2 м данная операция повторяется в обычном случае шесть раз. Диаметр резания (вчерне) может варьироваться в пределах рабочего радиуса комбайна, что позволяет выполнить выемку породы на участках большего диаметра, например, на участках заложения фундаментов крепи, опорных венцов или на участках сопряжений. Так, на рис. 10 показаны основные проходческие операции, выполняемые в ходе работ по проходке ствола, которые состоят из следующих операций:

- проходка заходки на высоту 1,2 м слоями по 0,2 м и спуск машины на 1,2 м;

- выполнение четырех циклов по 1,2 м на высоту 4,8 м с параллельным наращиванием штанг опорного кольца и спуском опалубки;

- продолжение проходки ствола с укладкой бетона за опалубку.

При резании породы предусматривается система пневматического всаса, которая поднимает породу по центральному трубопроводу на высоту около 30 м с последующей перегрузкой породы через циклон в бадью. Всасываемый воздух отводится сверху из циклона на пылеуловитель. Со стороны выдачи чистого воздуха для создания вакуума установлены три ротационно-поршневых компрессора с мощностью привода – 315 кВт каждый. При этом исходящий воздух охлаждается дополнительными установками с целью исключения влияния высоких температур на ледопородное ограждение. Всас системы пневмопогрузки выполнен по всей ширине режущего барабана в виде всасывающего породного ящика непосредственно за барабаном.

Укрупненно устройство SBR представлено на рис. 11.

- Рис. 11 Укрупненное устройство SBR

В результате конструирования проходческого комплекса в соответствии с необходимыми граничными условиями были достигнуты следующие технические характеристики:

- глубина разработки – до 1000 м;

- диаметр разработки – до 12 м;

- средняя скорость проходки – 3 м/день;

- общий вес – ~400 т;

- диаметр режущего органа – 1,2 м;

- ширина режущего органа – 1,5 м;

- гидравлический двигатель – 600 кВ;

- транспортировка породы: пневматическая система;

- максимальная прочность породы – 100 МПа.

- Рис. 12 Опорное кольцо с гидравлическим распорным приводом — а). Забой шахтного ствола при проходке комплексом SBR — б)

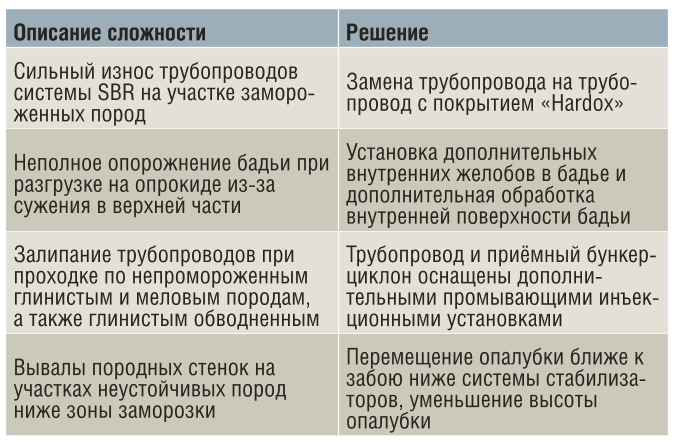

Следует отметить, что в ходе выполнения работ также возникали определенные сложности, связанные с особенностями геологического строения и устройством SBR, при этом все сложности оперативно были решены, что в целом не повлияло на ход работ и их безопасность. Описание данных сложностей и их решение приводятся в табл. 3.

- Таблица 3 Описание сложностей и их решение

Гидроизоляция стволов

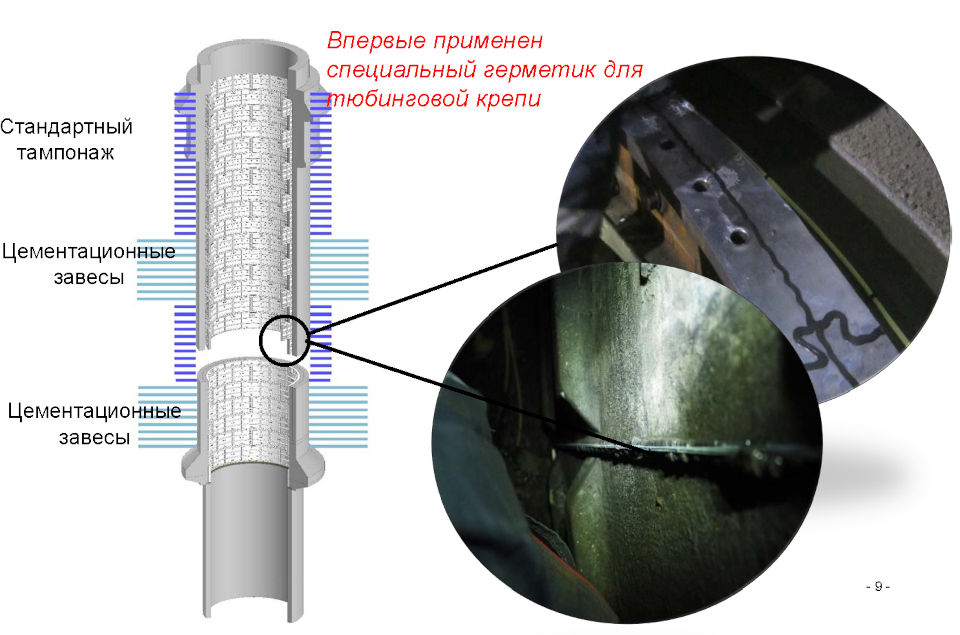

Согласно проектной документации принята типовая технология гидроизоляции шахтных стволов, опробованная на Старобинском месторождении калийных солей. Основная гидроизоляция стволов достигается за счет расчеканки свинцовых пластин на фланцах тюбингов и проведения тампонажа закрепного пространства, включая возведение двух тампонажных завес, предотвращающих переток вод по закрепному пространству. При этом известным фактом является то, что тюбинговая крепь не является эффективной водонепроницаемой крепью, особенно в условиях сезонных изменений температур в ходе эксплуатации шахтных стволов, а на территории Германии, например, данный вид крепи еще в 1970-х годах был заменен на водонепроницаемые композитные сталебетонные крепи. С целью дополнительной изоляции вдобавок к свинцовым пластинам был применен специальный герметик, нанесение которого позволило выполнить надежную гидроизоляцию в первую очередь самых трудноизолируемых Т-образных стыков тюбингов, а также значительно улучшить гидроизоляцию по всей плоскости тюбинговых фланцев. На рис. 13 представлена укрупненно схема работ по гидроизоляции ствола.

- Рис. 13 Схема гидроизоляции шахтного ствола

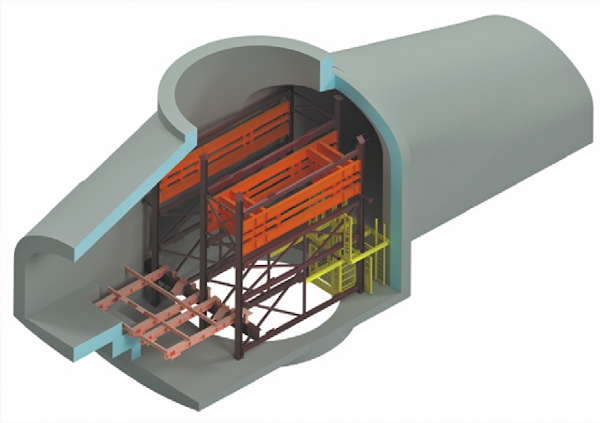

Проходка и крепление сопряжений и дозаторных камер

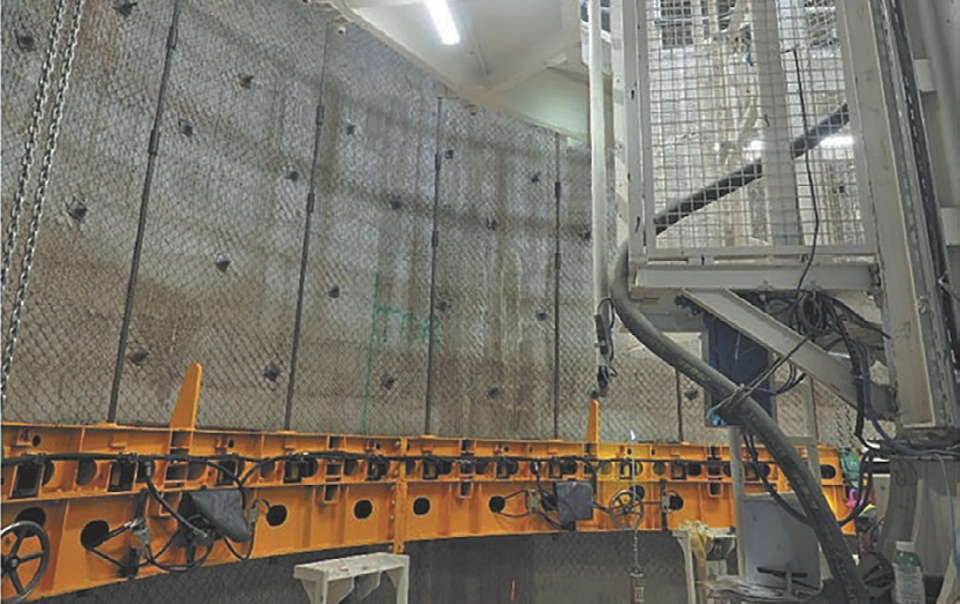

Проходка и крепление сопряжений и дозаторных камер выполнены также без применения буровзрывных работ. Для разделки сопряжений применен комбайн избирательного действия, что позволило точным образом разделать контур выработки и обеспечить ее долгосрочную устойчивость из-за исключения дополнительной трещиноватости пород, потенциально возникающей при отбойке буровзрывным способом. Крепление сопряжений и дозаторных камер выполнено железобетонной крепью толщиной от 500 до 750 мм. В качестве опалубки при возведении крепи сопряжений использованы индивидуально изготовленные профили арочной крепи, а для дозаторных камер секционная-щитовая опалубка для одновременного бетонирования ствола и самих камер по направлению снизу вверх.

- Рис. 14 Проходка сопряжений и дозаторных камер

Армировка шахтных стволов

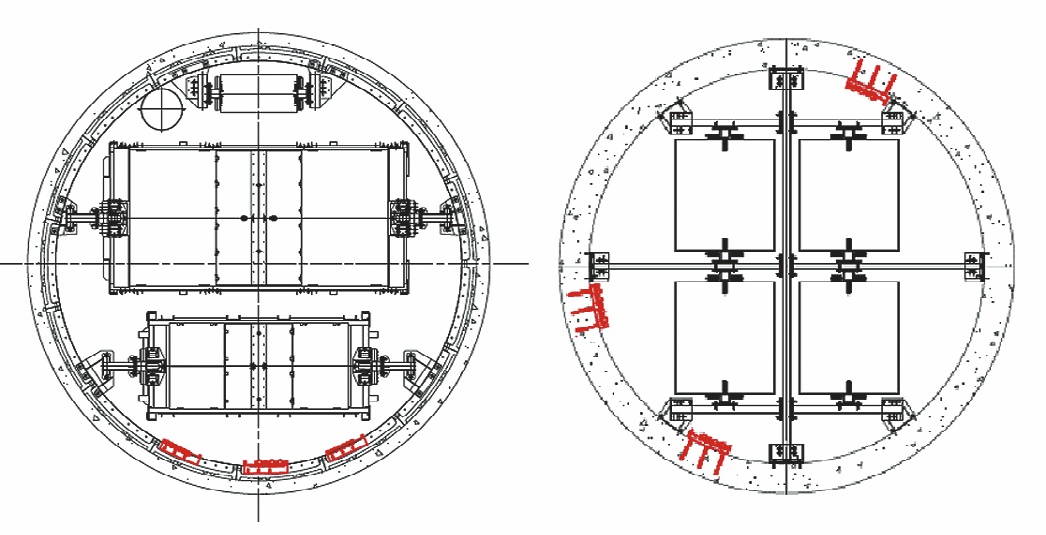

Скиповой и клетевой стволы оснащаются традиционной системой шахтных подъемов с применением скипов и клетей, при этом принимается система армировки с жесткими проводниками. Клетевой ствол оснащается консольной системой, а скиповой –расстрельной (рис. 15).

- Рис. 15 Схемы расположения сосудов и армировки стволов (слева клетевой, справа скиповой)

- Рис. 16 Модели армировки, слева – скипового ствола в районе дозаторных камер и сопряжения; справа – рудстанок сопряжения клетевого ствола

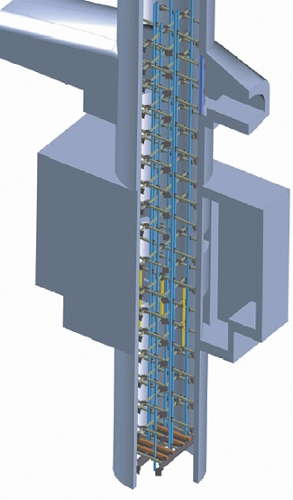

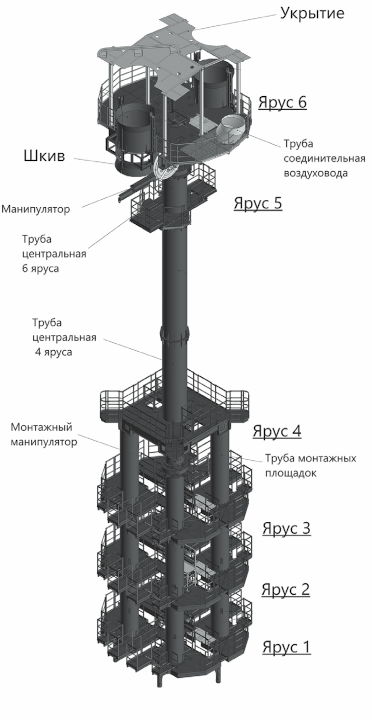

Монтаж металлоконструкций выполняется по схеме снизу вверх с помощью специальных многоярусных полков высотой около 40 м, что позволяет избежать необходимости дополнительного переоснащения копра и ускорить процесс армировки (схема армировочного полка представлена на рис. 17).

- Рис. 17 Схема армировочного полка

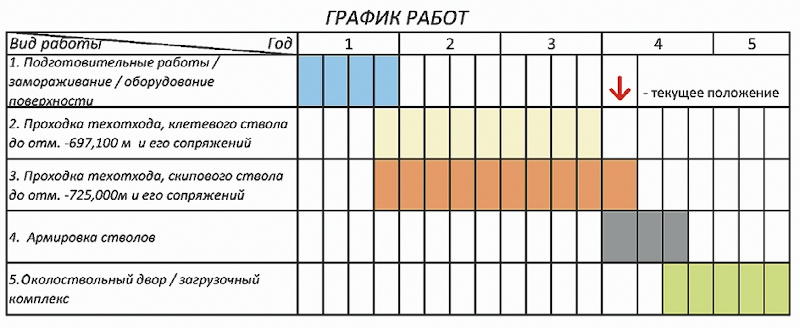

Ход работ и графики

В октябре 2017 г. начался монтаж замораживающей станции и активное замораживание началось в феврале 2018 г. В апреле 2018 г. параллельно с работами по оснащению поверхностного комплекса была начата проходка технологических отходов. В это время в Германии заканчивались работы по производству комплексов SBR. После окончания проходки техотходов, монтажа копров и монтажа SBR, в декабре 2018 г. началась проходка клетевого ствола, а через месяц проходка скипового. По состоянию на ноябрь 2020 г. проходка и крепление клетевого ствола полностью закончены, включая крепление сопряжений железобетоном на расстояние 8 и 13 м от края ствола. При этом на скиповом стволе завершены работы по проходке и креплению основной части ствола, включая сопряжение и дозаторные камеры, вед¸тся завершающий этап проходки и крепления зумпфа ствола. Ход работ и укрупненный график представлены на рис. 18 и 19.

- Рис. 18 Ход выполнения работ

- Рис. 19 Укрупненный график выполнения работ по проходке стволов и первоочередных выработок околоствольного двора

После завершения всех проходческих работ будет выполнено армирование шахтных стволов и их переоснащение на работу с подъемными машинами постоянного периода. После чего необходимо осуществить спуск проходческого оборудования для подземных горных работ и выполнить проходку выработок околоствольного двора и общешахтного бункера. Завершение всего объема работ планируется в третьем квартале 2022 г.

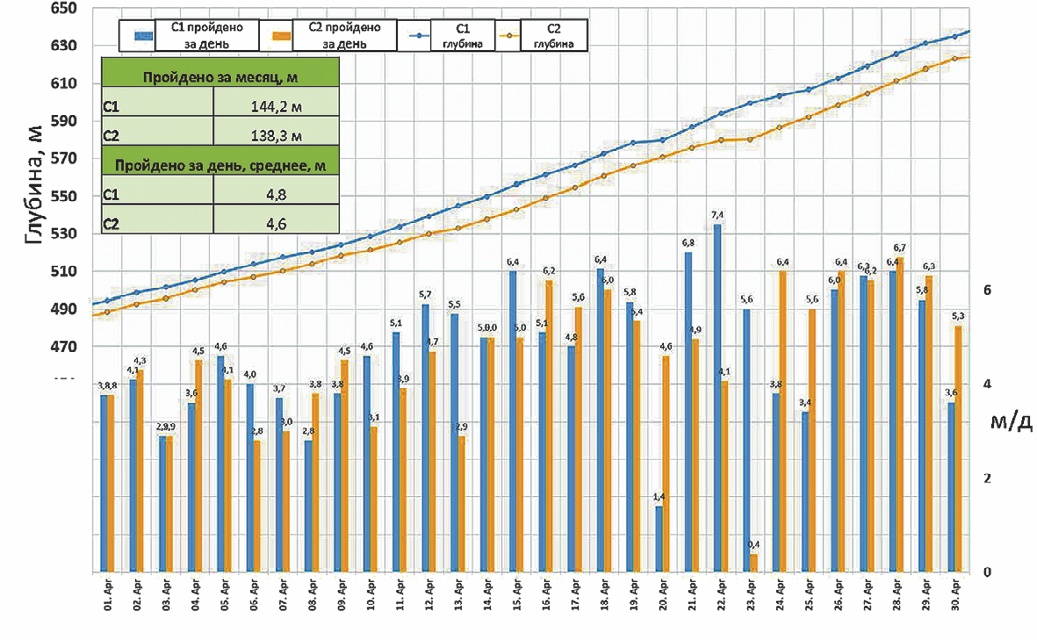

Следует отметить, что средняя скорость проходки стволов составила около 3 м/сут, при этом максимальные темпы составили до 7,5 м/сут. В апреле 2020 г. был поставлен рекорд проходки и крепления ствола с темпами 144 м/мес. Более детальная информация по темпам проходки в апреле 2020 г. и посуточной производительности комплексов представлена на рис. 20.

- Рис. 20 Рекордные темпы проходки стволов в апреле 2020 г. (144 м/мес.– ствол №1, 138 м/мес. – ствол № 2)

Выводы и экономический эффект ускоренной проходки стволов

Безопасность ведения работ является приоритетом при принятии любых инженерных решений организации горных работ. Технология механизированной проходки позволяет эксплуатировать проходческий механизм без людей в забое – машина управляется дистанционно из помещения оператора. Соответственно, риск для сотрудников, связанный с обрушениями и другими подобными ситуациями, случающимися во время работы, снижается до минимума. Отсутствие горновзрывных работ, которые всегда сопряжены с определенной степенью риска, также улучшает безопасность работ в целом.

При проходке стволов на Нежинском участке в Республике Беларусь при применении стволопроходческих комплексов SBR достигнута производительность, которая является существенным технологическим прогрессом. Большая часть решений являются инновационными, так как проходка стволов с применением данного оборудования представляет собой высокотехнологичный процесс. При этом ведется дальнейшее совершенствование способов ведения работ с применением новых технологий и конструкций материалов крепления стволов и выработок. В особенности для соляных и калийных рудников необходимо переходить на технологию возведения абсолютно водонепроницаемых крепей, что в том числе позволит сократить сроки строительства и снизить стоимость эксплуатационных расходов.

Технологии проходки, а также крепления стволов и подземных горных выработок требуют постоянного улучшения и поиска новых эффективных решений. Ведь тех запасов, которые залегали, что называется, в комфортных условиях, становится все меньше, также во многих случаях приходится переходить с открытого способа разработки на подземный. И у недропользователей возникают более сложные задачи, появляется необходимость проходки шахт на больших глубинах, в сложных геологических условиях. Еще больше осложняет задачу тот факт, что с учетом рыночной конъюнктуры это необходимо делать ускоренными темпами. Принимая эти вызовы, инженеры и ученые занимаются новыми разработками, чтобы решать задачи недропользования как можно более эффективно. Поэтому сейчас, например, разрабатывается принципиально новая технология механизированной проходки стволов, которая будет называться машиной нового поколения механизированной проходки на полное сечение ствола. С е¸ помощью можно будет реализовать механизированную проходку высокими темпами, в том числе и по породам высокой прочности.

Проходка шахтных стволов – один из самых долго строящихся и дорогостоящих этапов строительства, который лежит на критическом пути ввода в эксплуатацию того или иного комбината. Соответственно, быстрые темпы проходки шахтных стволов при нужной подготовке на поверхности – строительстве надземного обогатительного или инфраструктурного комплекса – позволяют выходить на рынок окончательной продукции намного быстрее. А более ранний ввод в эксплуатацию предприятия, соответственно, позволяет экономить колоссальные суммы за счет снижения стоимости заемных средств и уменьшения стоимости общестроительных работ, ускорения сроков окупаемости инвестиций и более раннего выхода на рынок готовой продукции.

Рис. 2 Объем работ по первоочередным выработкам околоствольного двора

Рис. 2 Объем работ по первоочередным выработкам околоствольного двора