Автоматическое обнаружение неисправных роликов ленточных конвейеров волоконно-оптическим тепловым датчиком ТОРЕКС

Е.Г. Сайдулин, директор ООО «ЭТРА-спецавтоматика»

М.В. Рукин, член комитета по безопасности Торгово-промышленной палаты РФ, Генеральный директор ООО «Компания ЭРВИСТ»

И.С. Шелемба, канд. физ.-мат. наук, Генеральный директор ООО «СибСенсор»

И.С. Вожаков, канд. физ.-мат. наук, Институт теплофизики им. С.С. Кутателадзе СО РАН, Новосибирский государственный университет

В.В. Чеверда, канд. физ.-мат. наук, зав. лаб. ЭТНКП ИТ СО РАН, Институт теплофизики им. С.С. Кутателадзе СО РАН, Новосибирский государственный университет

Ленточные конвейерные системы широко используются для непрерывного транспортирования сухих сыпучих материалов (уголь, железная руда и пр.) на различные расстояния. Огромное разнообразие отраслей промышленности, такие как добыча, энергетика, производство цемента и терминалы сыпучих материалов полагаются на производительность системы ленточных конвейеров.

Простои конвейерных ленточных систем приводят к остановке транспортировки сыпучих материалов, влияя на последующую обработку материала и производство, и, следовательно, влекут за собой серьезные финансовые потери. В угольной промышленности большую часть себестоимости угля составляют затраты на его транспортировку от забоя к поверхности шахты.

Исходя из вышесказанного одной из важных задач является обеспечение надежного функционирования ленточного конвейера. На это обращает внимание приказ Ростехнадзора от 19.11.2013 N 550 [1]:

«474. … применение автоматических средств обнаружения начальных стадий подземных пожаров.»

«486. В горных выработках, оборудованных ленточными конвейерами, должны быть установлены входящие в состав системы МФСБ технические средства обнаружения ранних признаков эндогенных и экзогенных пожаров».

На состояние роликоопор также обращает внимание приказ Ростехнадзора от 20 ноября 2017 г. N 487 [2]: «572. Запрещается: эксплуатировать конвейер … в случае трения ленты о неподвижные части роликоопор, … отсутствии свыше 10% поддерживающих роликов, при неисправных роликах …» (рис. 1).

- Рис. 1 Складирование неисправных роликов

Основными причинами возникновения точек локального перегрева в ленточном конвейере являются:

– заедание ролика из-за повреждения подшипника ролика. Подшипник заклинивает по двум причинам: попадание грязи в него и перекос подшипника;

– попадание породы между поверхностью ролика и конструктивным элементом ленточного конвейера. В частности, накопление штыба под холостой ветвью конвейера может вызвать пожар, поскольку штыб блокирует вращение роликов, и они нагреваются в результате трения о ленту [3].

Во всех случаях увеличивается сопротивление вращению, увеличивается сила трения конвейерной ленты о ролик, в результате чего возрастает температура ролика. К сожалению, полностью предотвратить заедание роликов невозможно, поэтому вырисовывается задача мониторинга температуры каждого ролика, ленточного полотна и других узлов и механизмов с целью определения места повреждения и своевременного устранения неисправности.

Поскольку полноценная диагностика конвейера требует остановки конвейера, возможно частичного демонтажа линии, то чаще всего используют метод визуального осмотра компонентов конвейера или проводят его с использованием дополнительного оборудования.

Первым вариантом дополнительного оборудования является тепловизор, который позволяет бесконтактно оценить температуру поверхности ролика. Второй вариант использует звуковой модуль мониторинга, который на расстоянии до трех метров оценивает звуковой спектр от роликов и выделяет звуки, характерные для неисправных роликов [4]. И в том и другом случае мы сталкиваемся с тем, что проверки происходят периодически, возможно влияние человеческого фактора.

Увеличению фактического ресурса ленточного конвейера будет способствовать внедрение стратегии технического обслуживания по фактическому состоянию объекта [5]. Для контроля фактического состояния нужен непрерывный контроль температуры компонентов ленточного конвейера, нужна автоматизированная система мониторинга, в которой последнее слово остается за оператором. Сложности такой системы можно разделить на две группы: технологические и физические.

Технологические проблемы:

– ленточный транспорт состоит из движущихся компонентов: лента, ролики, барабан и прочее;

– протяженность ленточного конвейера (более 2–3 км, если не рассматривать весьма эксклюзивные, например, конвейер разреза Березовский в Красноярском крае длиной 15 км);

– большое количество компонентов, требующих контроля. Конвейерные ролики являются наиболее многочисленным компонентом в конвейерной системе. В среднем на каждый километр конвейера приходится около 3000 роликов. Такое большое количество роликов, а также их сравнительно невысокая долговечность являются причиной того, что затраты, связанные с их эксплуатацией и постоянной заменой, несмотря на невысокую закупочную цену, в значительной степени влияют на эксплуатационные расходы. – тяжелые условия эксплуатации: пыль, вибрация.

Возможны взрывоопасные условия.

Основная проблема измерения температуры многочисленных роликов носит физический характер.

- Рис. 2 Вид на желобчатые верхние ролики ленточного конвейера

Вследствие конструктива ленточного транспортера невозможно измерение температуры над роликом, поскольку над ним находится лента. Остается только размещение под роликом (рис. 2). То есть преобладающая часть теплового потока, а именно конвективная, недоступна для прямого измерения. Остается радиационная составляющая, которая значительно меньше конвективной по своему абсолютному значению. В связи с этим вызывает сомнение предложение использовать линейные тепловые пожарные извещатели типа термокабеля для получения срабатывания в зоне перегрева ролика. Напомним, что минимальная температура срабатывания теплового извещателя соответствует классу А1 с температурой 54–65 °С. Обнаружить нагрев при высоте подвеса 100 мм над роликом – в конвективном потоке легко и просто: при температуре воздуха 20 °С срабатывание произойдет при температуре поверхности ролика 60–70 °С.

Но, поскольку конструкция конвейера позволяет размещать термометр только под роликом, то при подвесе минус 100 мм (ниже поверхности ролика) при той же температуре воздуха срабатывание по условиям класса А1 произойдет при разогреве ролика до температуры более 500 °С, что скорее всего означает разрушение подшипника ролика и недопустимый нагрев ленты и угля. Аналогичные данные приведены в работе [6]. С какими значениями температур мы имеем дело, что мы можем измерить при размещении чувствительного температурного элемента под роликом так, чтобы не допустить катастрофических разрушений устройств?

Для ответа на эти вопросы мы провели расчеты и ряд экспериментов, поместив оптоволоконный кабель, измеряющий температуру, под роликом.

Анализировались варианты нагрева ролика одним подшипником и двумя с наклоном ролика 0°, 30°, 60° на расстоянии термометра от ролика минус 25 мм, 50 мм и 100 мм при расположении оптоволоконного кабеля поперек ролика через 1/2 и 1/3 длины ролика.

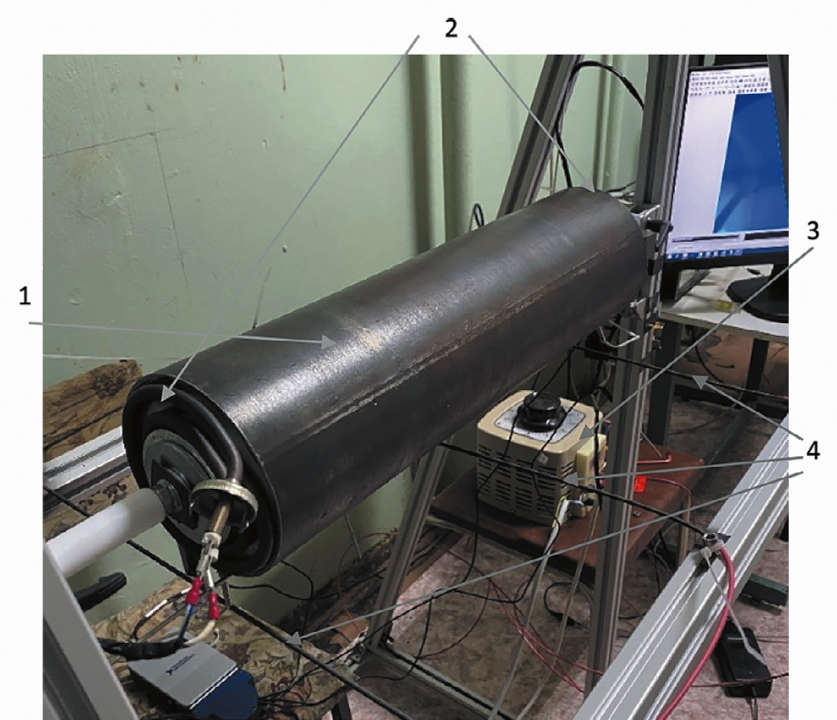

- Рис. 3 Фото экспериментальной установки, где 1 – ролик, 2 – ТЭНы по 1 кВт, 3 – ЛАТР 10 А, 4 – оптоволоконные кабели, покрытые графитовой краской

На рис. 3 представлено фото экспериментального стенда. Фиксация ролика осуществляется в алюминиевом профиле. Угол наклона ролика меняется за счет изменения высоты фиксации одной из сторон ролика в вертикальном профиле. Нагрев ролика осуществляется с использованием двух алюминиевых дисков с нагревателем, которые вставляются в ролик с двух сторон. Это делается для имитации нагревающегося ролика за счет сломанного подшипника.

Оптоволоконные кабели располагались снизу от ролика на фиксированном расстоянии. Использовалось три кабеля, один располагался посредине кабеля, а два других по краям ролика. Ролик нагревался до температуры на 50, 100 и 200 °С выше, чем комнатная, т.е. примерно 80, 130 и 230 °С.

Температура каждого из дисков измерялась с использованием пропорционально-интегрально-дифференцирующего (ПИД) регулятора (ТРМ-1) и термопары К-типа непосредственно в месте контакта алюминиевого диска и трубы с двух сторон, температура ролика – посредине и комнатная температура. С помощью ИК-сканера Titanium 570M измерялось распределение температуры на нижней стороне ролика, а также вдоль оптоволоконного кабеля. Для более точного измерения все оптические кабели покрывались графитовой краской (Graphit 33). На нижней поверхности ролика была сделана тонкая линия с помощью этой краски вдоль всего ролика. Ширина линии составляет порядка 1 см.

Полученные результаты удовлетворительно близки к расчетным. Приведем два примера из них.

1. Расстояние от ролика до измерительного кабеля минус 100 мм, перегрев 50 °С (левый подшипник 31,10 °С, правый подшипник 80,11 °С).

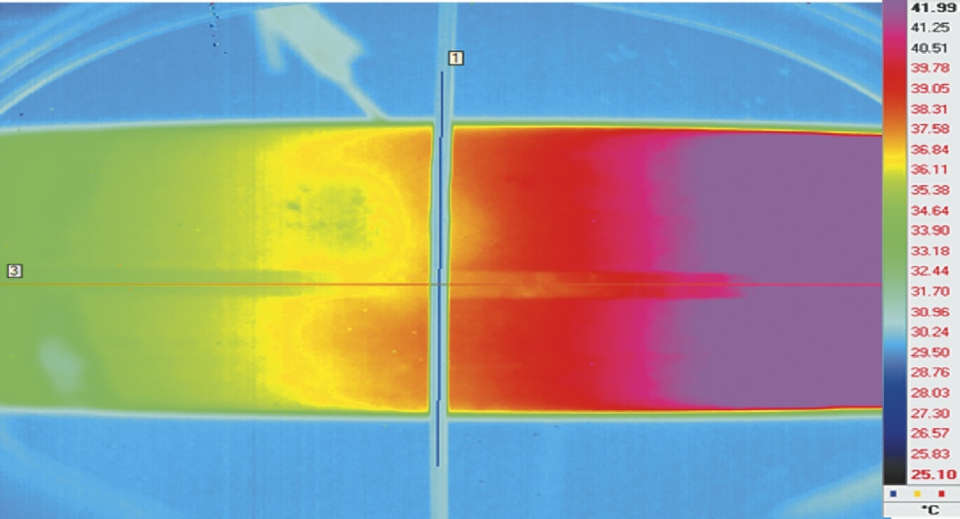

- Рис. 4 Термограмма ролика при перегреве 50 °С правым подшипником

Рис. 5 Распределение температуры на нижней поверхности ролика при перегреве 50 °С правым подшипником: а) экспериментальные данные; б) сравнение результатов экспериментальных и расчётных

На термограмме (рис. 4) видно распределение температур по нижней поверхности ролика. На графике (рис. 5, а) приведено изменение температур вдоль оси на нижней поверхности ролика. Температура на измерительном элементе, расположенном ниже ролика на 100 мм, составляет 30,39 °С. На рис. 5, б показаны результаты экспериментальные и расчетные. 2. Расстояние от ролика до измерительного кабеля минус 100 мм, перегрев 200 °С (левый подшипник 50,09 °С, правый подшипник 234,18 °С).

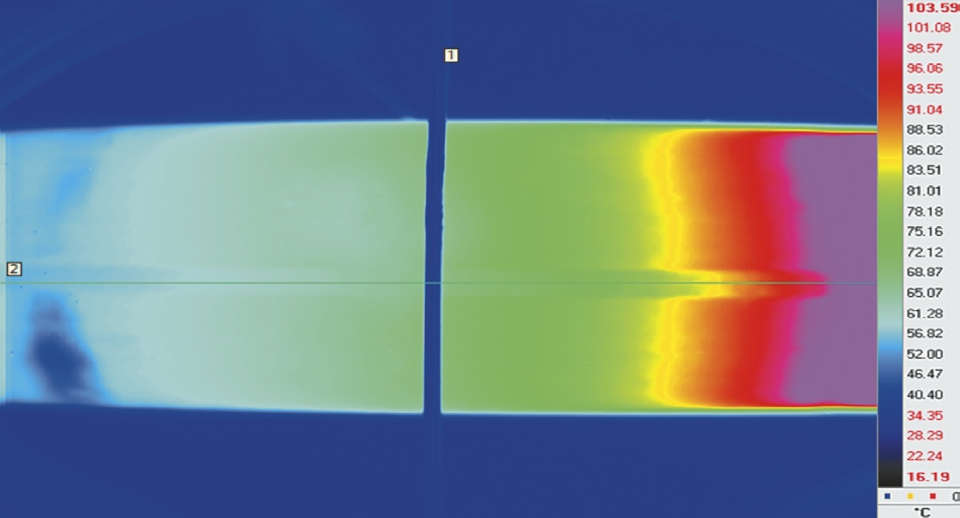

- Рис. 6 Термограмма ролика при перегреве 200 °С правым подшипником

На термограмме (рис. 6) видно распределение температур по нижней поверхности ролика. На графике (рис. 7, а) приведено изменение температур вдоль оси на нижней поверхности ролика. Температура на измерительном элементе, расположенном ниже ролика на 100 мм, составляет 35,06 °С. На рис. 7, б показаны результаты экспериментальные и расчетные. Отличие расчетных значений от измеренных может быть вызвано тем, что в модели не учитывается естественная конвекция, а тепло от ролика к кабелю передается только за счет излучения.

- Рис. 7 Распределение температуры на нижней поверхности ролика при перегреве 200 °С правым подшипником: а) экспериментальные данные; б) сравнение результатов экспериментальных и расчётных

Как видно из примеров экспериментов, при росте температуры поверхности ролика на 150 °С, температура на чувствительном элементе, расположенном ниже поверхности ролика на 100 мм, в абсолютном значении увеличивается только на 4,67 °С.

Техническое решение проблемы непрерывного мониторинга каждого ролика – это использование 4-канального волоконно-оптического датчика на базе ASTRO E560 в системе ТОРЕКС.

ТОРЕКС – это Тепловой Оптико-волоконный Регистратор Критических Состояний. При разработке были использованы опыт и наработки серийно выпускаемого теплового линейного пожарного извещателя ИП132-1-Р «Елань» (волоконно-оптический).

В системе ТОРЕКС анализируются радиационные температуры по 4 каналам: три канала для контроля трех верхних желобчатых роликов, четвертый – контроль нижних плоских роликов. Кабели в качестве ЧЭ прокладываются вдоль направления транспортера, под роликами, не касаясь их, на определенном расстоянии.

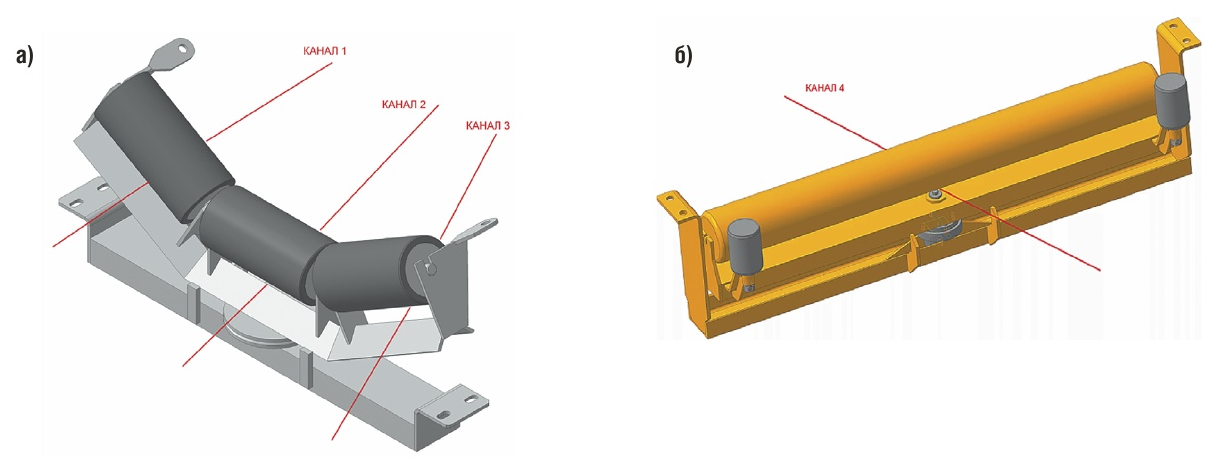

- Рис. 8 Расположение чувствительных элементов: а) для контроля желобчатых роликов; б) для контроля плоских роликов

Каналы 1, 2, 3 – для контроля верхних, желобчатых, роликов (рис. 8, а), канал 4 – для контроля нижних, плоских роликов (рис. 8, б).

При возникновении перегрева или перегревов роликов система позволяет определить местоположение поврежденного механизма с точностью 0,5 м. Кабель каждого канала протягивается вдоль ленты поперек роликов, закрепляется на станине роликоопоры на определенном расстоянии от нижней поверхности ролика. Оптоволоконный кабель многоразовый, его не требуется заменять после каждого перегрева. Конструкция кабеля самонесущая, использует защитные стальные нити, прочность его на растяжение сопоставима с несущим тросом такого же диаметра. Кабель герметичен и не подвержен проблемам пыли и влажности.

Оптоволоконный кабель взрывобезопасен, обеспечиваемая маркировка взрывозащиты Ex op is IIC T6 Gа / Ex op is I Ма / Ex op is T85°C IIIC Da.

Блок обработки, к которому подключаются оптоволоконные кабели и который обеспечивает измерение температуры по оптоволоконным кабелям, – ударопрочный, взрывозащищенный. Блок обработки состоит из ударопрочного герметичного блока измерительного, который устанавливается непосредственно у конвейера, герметичного блока управления, который может устанавливаться удаленно от блока измерительного.

Маркировка взрывозащиты блока измерительного 1Ex d [ia Ga] [Ex op is Gа] IIC T6 Gb/ PB Ex d [ia Ma] [Ex op is Ма] I Mb/ Ex ta [ia Da] [Ex op is Da] IIIC T85°C Da для оболочки из нержавеющей стали и 1Ex d [ia Ga] [Ex op is Gа] IIC T6 Gb / Ex tb [ia Da] [Ex op is Da] IIIC T85°C Db для оболочки из алюминиевого сплава.

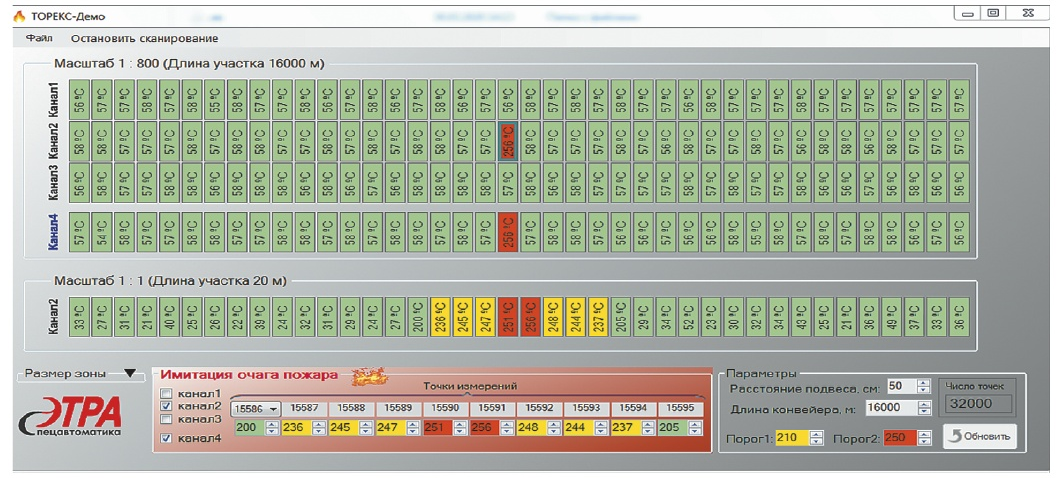

Блок обработки обеспечивает мониторинг движущихся частей ленточного конвейера с шагом в 0,5 м, выделяет зоны нормальные, зоны потенциально опасные и зоны опасные. С таким шагом в зоны контроля попадает каждый ролик каждого канала. При этом система в расчете на одну точку контроля имеет небольшую стоимость.

Выходным индикатором системы является экран монитора компьютера оператора (рис. 9). На нем выводится текущее состояние наблюдаемых объектов (роликов).

При необходимости к сухим контактам блока управления можно подключить исполнительные устройства: звуковой сигнал, цепи остановки конвейера, осуществить адресное пожаротушение.

Система ТОРЕКС обеспечивает автоматический поиск неисправных роликов в режиме 24/7, что позволяет осуществлять замену роликов по факту их неисправности.