Исследование технологических характеристик элемента трубошпунтовой завесы и самозабуриваемых анкеров из полимерных композиционных материалов

![]() М.Ю. Бамборин

М.Ю. Бамборин

ФГУП «Национальный оператор по обращению с радиоактивными отходами»

Горная Промышленность №1 / 2024 стр. 29-32

Аннотация: Применение высокотехнологических полимерных композиционных материалов в строительстве позволяет вести работы в условиях ограничений объектов транспортной инфраструктуры, ограниченного пространства строительной площадки или в сложных условиях эксплуатации. В работе представлены результаты исследований технологических характеристик элемента трубошпунтовой завесы из углепластика и стеклопластика, самозабуривающегося анкера из стеклопластика и стали, применяемых в современном строительстве.

Ключевые слова: трубошпунт, анкер, углепластик, стеклопластик, толщина намотки, прочность трубошпунта, прочность анкера, жесткость стенки, прогиб трубы, GFRP

Современные неметаллические материалы нашли применение в различных отраслях промышленности, в том числе строительстве объектов долгосрочной изоляции опасных отходов. Применение полимерных и композиционных материалов в таких изделиях, как: шпунты, сваи – позволило заменить классические металлические шпунты и сваи при возведении сложных гидротехнических сооружений, объектов специального назначения, а также в промышленном и гражданском строительстве.

Сооружения, на которых применяются шпунты и сваи (шпунтовые), можно разделить на два типа:

1) ограждения постоянного типа (стенки берегоукрепления гидротехнических сооружений (водохранилищ, больверк портов речных и морских, антропогенных островов), устройства подпорных стен (часть элементов в комплексе укрепления оползневых склонов), выправительные сооружения (укрепление участков, подверженных паводкам и наводнениям), береговые опорные сооружения мостов (шпунтовые сваи-опоры);

2) ограждения временного типа (ограждающие конструкции котлованов зданий, сооружений, тоннелей и иных строительных объектов, производимых открытым способом, опорные сооружения мостов и гидротехнических сооружений).

Конструкции из шпунтов на основе полимерных композиционных материалов разрабатывались с учётом применения в различных климатических условиях (умеренный и полярный), в сейсмически активных условиях (до 9 баллов) и агрессивных средах в соответствии с классификацией.

Обсуждение результатов

Главными параметрами при устройстве вертикальных барьеров (противофильтрационных завес), определяющими эффективность изоляции стены в грунте из трубного шпунта, являются деформативность и изгибающий момент шпунта. На данные показатели влияет комплекс геометрических и прочностных параметров: расчетных схем работы, глубины котлована, грунтовых условий и дополнительных технических решений, повышающих устойчивость стены к боковому давлению.

![Рис. 1 Трубошпунт производства АО «НИИграфит» на испытательном стенде предела прочности при изгибе [1]](/images/2024/01_2024/029_1.webp) Рис. 1 Трубошпунт производства АО «НИИграфит» на испытательном стенде предела прочности при изгибе [1]

Рис. 1 Трубошпунт производства АО «НИИграфит» на испытательном стенде предела прочности при изгибе [1]

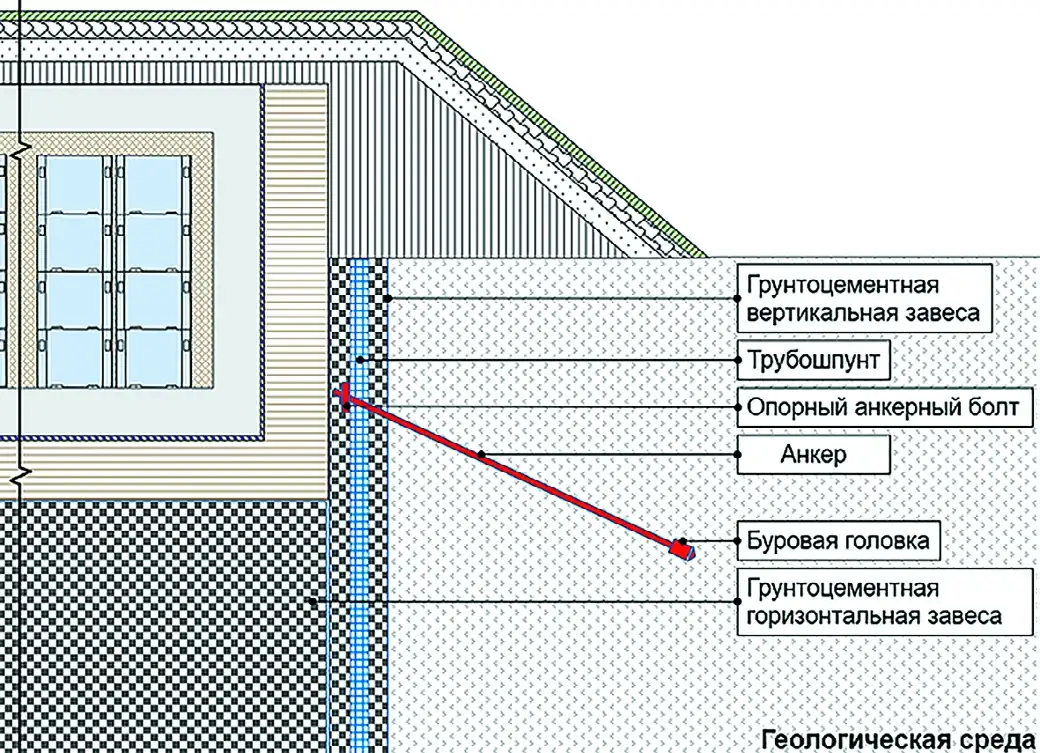

Для определения оптимальных технологических параметров производства вертикального барьера (противофильтрационной завесы) из трубошпунта (рис. 1) с усилением подпорной конструкции анкерами (рис. 2) был произведён анализ параметров, влияющих на эффективность барьера.

Рис. 2 Общий вид трубошпунтовой противофильтрационной завесы с анкерным усилением подпорной конструкции

Рис. 2 Общий вид трубошпунтовой противофильтрационной завесы с анкерным усилением подпорной конструкции

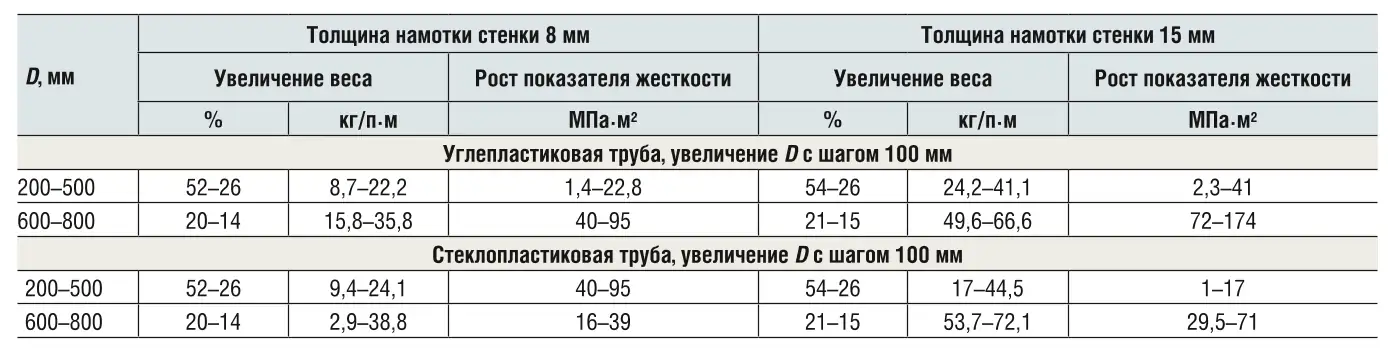

Расчёты производились на трубах из углепластика, стеклопластика с учётом разных диаметров труб шпунта (от 200 до 800 мм), толщины стенки (8, 15 мм) и штангах анкера с учётом разных диаметров (от 30 до 103 мм), толщины стенки (от 6 до 26 мм). В табл. 1 приведены некоторые наиболее явные показатели элементов трубчатого шпунта из углепластика и стеклопластика, в табл. 2 представлены максимальные максимальные физико-механические показатели штанг самозабуриваемых анкеров из стали и стеклопластика.

Таблица 1 Показатели трубчатого шпунта

Таблица 2 Показатели штанги

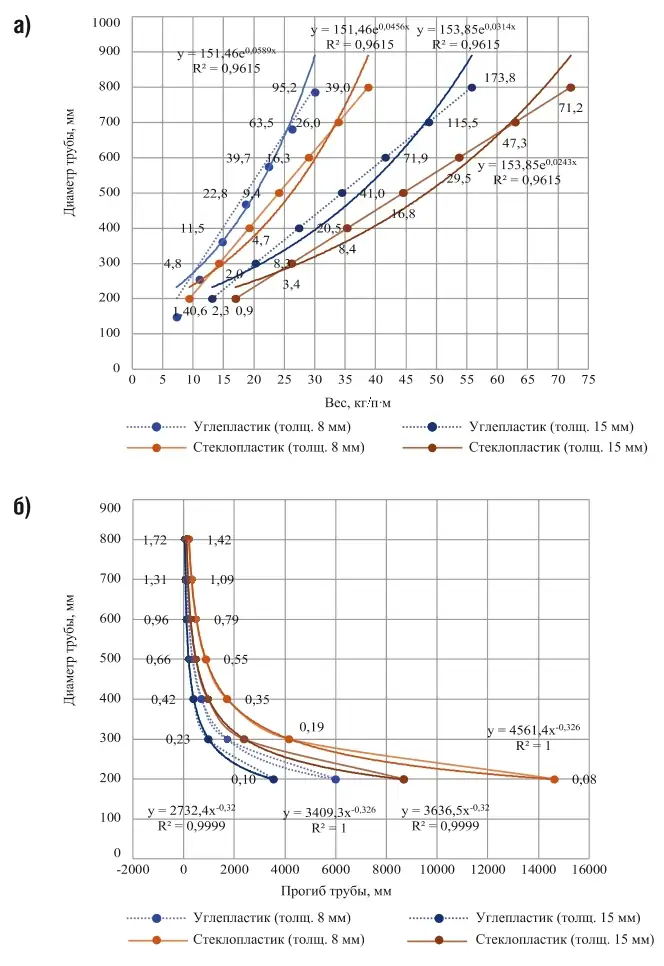

Данные таблицы на рис. 3, а, б показывают зависимость показателей элемента трубчатого шпунта, а именно жесткости стенки, прогиба, изгибающего момента трубы от диаметра трубы, динамика изменения демонстрирует идентичный механизм у трубы как из углепластика, так и из стеклопластика, вне зависимости от диаметра.

Рис. 3 Зависимости диаметра трубы: а – от веса трубы и жесткости её стенки; б – от прогиба трубы, изгибающего момента и момента сопротивления трубы

Рис. 3 Зависимости диаметра трубы: а – от веса трубы и жесткости её стенки; б – от прогиба трубы, изгибающего момента и момента сопротивления трубы

Увеличение диаметра углепластиковой трубы с шагом 100 мм приводит к увеличению веса при толщине намотки стенки 8 мм:

– при ∅200–500 мм (от 52 до 26% за каждый шаг) – с 8,7 до 22,2 кг/п·м и росту показателя жёсткости EJ c 1,4 до 22,8 МПа·м2;

– при ∅600–800 мм (от 20 до 14% за каждый шаг) – с 15,8 до 35,8 кг/п·м и EJ c ~40 до 95 МПа·м2.

При толщине намотки стенки 15 мм увеличение массы труб составляет:

– при ∅200–500 мм (от 54 до 26%) – с 24,2 до 41,1 кг/п·м и EJ c 2,3 до 41 МПа·м2;

– при ∅600–800 мм (от 21 до 15%) – с 49,6 до 66,6 кг/п·м и EJ c ~72 до 174 МПа·м2.

Увеличение диаметра трубы с шагом 100 мм у стеклопластиковой трубы приводит к увеличению веса при толщине намотки 8 мм:

– при ∅200–500 мм (от 52 до 26%) – с 9,4 до 24,1 кг/п·м и EJ c ~0,6 до ~9,5 МПа·м2;

– при ∅600–800 мм (от 20 до 14%) – с 29 до 38,8 кг/п·м и EJ c ~16 до 39 МПа·м2;

при толщине стенки 15 мм:

– при ∅200–500 мм (от 54 до 26%) – с 17 до 44,5 кг/п·м и EJ c ~1 до 17 МПа·м2;

– при ∅600–800 мм (от 21 до 15%) – с 53,7 до 72,1 кг/п·м и EJ c 29,5 до 71 МПа·м2.

Увеличение диаметра трубы с шагом 100 мм у углепластиковой трубы приводит к увеличению веса при толщине намотки стенки 8 мм:

– при ∅200–500 мм (от 52 до 26% за каждый шаг) – с 8,7 до 22,2 кг/п·м и росту показателя жёсткости EJ c 1,4 до 22,8 МПа·м2;

– при ∅600-800 мм (от 20 до 14% за каждый шаг) – с 15,8 до 35,8 кг/п·м и EJ c ~40 до 95 МПа·м2.

При толщине намотки стенки 15 мм увеличение массы труб составляет:

– при ∅200–500 мм (от 54 до 26%) – с 24,2 до 41,1 кг/п·м и EJ c 2,3 до 41 МПа·м2;

– при ∅600–800 мм (от 21 до 15%) – с 49,6 до 66,6 кг/п·м и EJ c ~72 до 174 МПа·м2.

Увеличение диаметра трубы с шагом 100 мм у стеклопластиковой трубы приводит к увеличению веса при толщине намотки 8 мм:

– при ∅200–500 мм (от 52 до 26%) – с 9,4 до 24,1 кг/п·м и EJ c ~0,6 до ~9,5 МПа·м2;

– при ∅600–800 мм (от 20 до 14%) – с 29 до 38,8 кг/п·м и EJ c ~16 до 39 МПа·м2;

при толщине стенки 15 мм:

– при ∅200–500 мм (от 54 до 26%) – с 17 до 44,5 кг/п·м и EJ c ~1 до 17 МПа·м2;

– при ∅600–800 мм (от 21 до 15%) – с 53,7 до 72,1 кг/п·м и EJ c 29,5 до 71 МПа·м2.

Также с увеличением диаметра и жесткости трубы происходит снижение прогиба и рост изгибающего момента с увеличением момента сопротивления трубы.

У углепластиковой трубы при толщине намотки 8 мм:

– при ∅200–500 мм происходит снижение прогиба в ~18 раз – с ~6 м до 0,35 м и увеличение изгибающего момента (от 60 до 135%) – с 0,1 до 0,66 МН·м;

– при ∅600–800 мм динамика изменения показателя прогиба демонстрирует более умеренные показатели и снижается в ~2,5 раза – с 0,2 м до 85 мм, это приводит к росту изгибающего момента (от 30 до 45%) – с 0,96 до 1,72 МН·м.

Увеличение толщины намотки до 15 мм приводит к снижению показателя прогиба у трубы:

– при ∅200 мм до 3,5 м, что в 1,7 раза меньше, чем у трубы аналогичного диаметра с толщиной стенки 8 м. При увеличении диаметра от ∅200 до 500 мм показатель прогиба трубы изменяется в 18 раз – с 3,5 м до ~0,2 м, изгибающий момент (от 60 до 143%) – с 0,17 до 1,19 МН·м;

– при ∅600–800 мм показатели так же, как и у труб с толщиной стенки 8 мм, демонстрируют умеренное снижение прогиба – от 113 мм до 46 мм (изменение составляет от 32 до 46%), изгибающий момент – с 1,74 до 3,15 МН·м.

У стеклопластиковой трубы изменения такие же, как и у углепластиковой, но, так как модуль упругости у стеклопластика (25000 МПа) в 2,4 раза меньше, чем у углепластика (61000 МПа), показатели прогиба трубы выше практически в три раза, показатель изгибающего момента меньше в среднем на 25%.

У трубы при толщине намотки 8 мм:

– при ∅200–500 мм показатель прогиба трубы изменяется в 16,8 раз – с ~14,6 до ~0,9 м, изгибающий момент увеличивается с 0,8 до 0,55 МН·м;

– при ∅600–800 мм прогиб трубы снижается более чем в 2 раза – с 0,5 до 0,2 м, изгибающий момент симбатно увеличивается в ~2 раза – с 0,79 до 1,42 МН·м.

Увеличение толщины намотки до 15 мм позволяет снизить показатель прогиба у трубы ∅200 чуть больше, чем в 1,5 раза по сравнению с трубой ∅200 со стенкой 8 мм – до 8,7 м. При увеличении диаметра от ∅200 до 500 мм показатель прогиба трубы изменяется с 8,7 м до ~0,5 м, изгибающий момент с 0,14 до 0,98 МН·м, у ∅600–800 мм показатели демонстрируют сдержанное изменение прогиба от 276 до 114 мм, изгибающий момент с 1,44 до 2,60 МН·м.

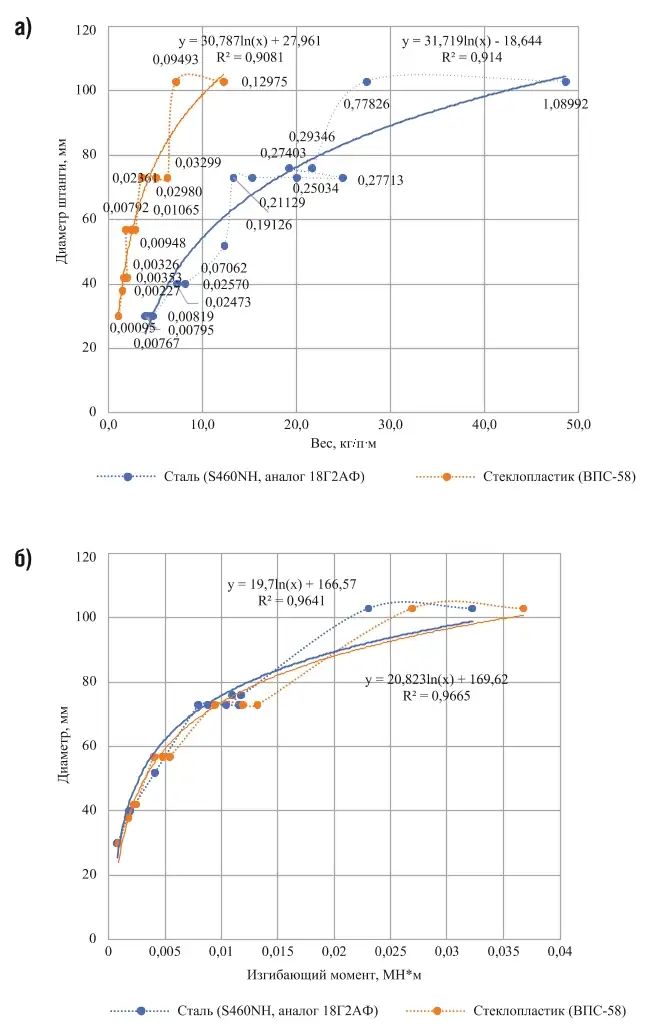

Рис. 4 Графики взаимосвязи: а – веса штанги анкера и ее диаметра; б – диаметра и изгибающего момента штанги анкера

Рис. 4 Графики взаимосвязи: а – веса штанги анкера и ее диаметра; б – диаметра и изгибающего момента штанги анкера

Данные, представленные в табл. 2 и на рис. 4, а, демонстрируют влияние площади сечения штанги на нагрузку на пределе текучести и пределе прочности. Как видно из представленных данных, штанги из стеклопластика практически идентичны по характеристикам стальным штангам, несмотря на отличие в плотности (сталь 7,73 г/см3, стеклопластик 1,95 г/см3) и модуле упругости (сталь 210000 МПа, стеклопластик 25000 МПа) [2, 3].

У стальной штанги одновременно с увеличением внешнего диаметра с 30 до 103 мм увеличиваются номинальная площадь сечения (с 0,0005 до 0,0062 м2), предел прочности материала при растяжении (с 89 до 134 МПа) и показатель нагрузки на пределе текучести (с 180 до 2730 кН), но максимальными показателями предела прочности при растяжении обладают штанги типа:

– 40х12 ( = 525 кН, As = 0,001 м2, = 124 МПа);

– 103х12,5 ( = 1800 кН, As = 0,0035 м2, = 127 МПа);

– 76х14,5 ( = 1500 кН, As = 0,0028 м2, = 134 МПа).

У стеклопластиковой штанги динамика зависимостей аналогична стальной, одновременно с увеличением номинальной площади сечения (с 0,0005 до 0,0062 м2) увеличиваются предел прочности материала при растяжении (с 106 до 150 МПа) и показатель нагрузки на пределе текучести (с 260 до 2670 кН).

Штанги из стеклопластика обладают более высокими показателями предела прочности при растяжении по сравнению со стальными штангами, максимальными показателями обладают штанги типа:

– 57х8 ( = 727 кН, As = 0,0012 м2, = 148 МПа);

– 38х8 ( = 490 кН, As = 0,0008 м2, = 149 МПа);

– 57х6 ( = 576 кН, As = 0,0009 м2, = 150 МПа).

Данные, представленные в табл. 2 и на рис. 3, а и б, демонстрируют влияние диаметра штанги анкера на вес, жесткость стенки штанги и изгибающий момент в момент сопротивления.

У стальной штанги увеличение диаметра с 30 до 103 мм приводит к увеличению веса с 3,9 до 48,6 кг/п·м, жесткости стенки с 0,0076 до 1,0899 МПа·м2, изгибающего момента с 0,0008 до 0,0322 МН·м. Штанги с высокими показателями предела прочности при растяжении обладают следующими характеристиками:

– 40х12 (m=8,2 кг/п·м, EJ=0,0257 МПа·м2, М=0,0019 МН·м);

– 103х12,5 (m=27,5 кг/п·м, EJ=0,7782 МПа·м2, М=0,0230 МН·м);

– 76х14,5 (m=21,6 кг/п·м, EJ=0,2934 МПа·м2, М=0,0117 МН·м).

У стеклопластиковой штанги увеличение диаметра с 30 до 103 мм приводит к увеличению веса с 1,1 до 12,3 кг/п·м, жесткости стенки с 0,0009 до 0,1297 МПа·м2, изгибающего момента с 0,0009 до 0,0367 МН·м. Ранее выделенные стеклопластиковые штанги с максимальными показателями предела прочности при растяжении обладают следующими характеристиками:

– 57х8 (m =2,4 кг/п·м, EJ =0,0095 МПа·м2, М=0,0048 МН·м);

– 38х8 (m =1,5 кг/п·м, EJ =0,0023 МПа·м2, М=0,0017 МН·м);

– 57х6 (m =1,9 кг/п·м, EJ =0,0079 МПа·м2, М=0,0041 МН·м).

Заключение

Основные достоинства полимерных трубошпунтов: малый вес, малые эксплуатационные затраты, высокая степень изоляции объекта, стойкость к агрессивным средам, внешний вид лучше, чем у стального шпунта и ж/б стены в грунте.

Материал трубного шпунта должен отвечать следующим требованиям:

– предел прочности (текучести) на растяжение Rt0,95 – не менее 166 МПа,

– предел прочности (текучести) на изгиб Rt0,95 – не менее 200 МПа,

– модуль упругости – не менее 25 ГПа.

Список литературы

1. Разработка технологии устройства противофильтрационных завес в агрессивных средах / Презентация Руководителя проекта отдела строительных проектов // В.Я. Шишкин. – АО «НИИграфит», 20 л.

2. Каталог продукции (буроинъекционные анкерные системы) https://www.supfrp.com/item/supfrp-gfrp-reinforcement-systems/supfrp-gfrp-sda-bolt.

3. Евдокимов А.А., Петрова А.П., Павловский К.А., Гуляев И.Н. Влияние климатического старения на свойства ПКМ на основе эпоксивинилэфирного связующего // Научно-технический журнал «ТРУДЫ ВИАМ». 2021. №3. DOI: 10.18577/2307-6046-2021-0-3-128-136.