Особенности мини-завода для производства невзрывчатых компонентов эмульсионных взрывчатых веществ

- Тихонов В.А., Радьков В.В., Морозова Т.С.

ООО «АЗОТТЕХ», г. Москва, Российская Федерация

Горная Промышленность №3 / 2021 стр. 92–97

![]() Резюме: Большой машиностроительный опыт позволяет компании «АЗОТТЕХ» разрабатывать и внедрять новые типы оборудования. При отсутствии возможности капитального строительства и обустройства инфраструктуры в труднодоступных районах страны при добыче полезных ископаемых это оборудование обеспечивает мобильность и доступность. В статье представлен новый тип оборудования для производства невзрывчатых компонентов взрывчатых веществ – установка модульная передвижная или мини-завод. Описаны технологический процесс производства и основное комплектующее оборудование. Проведен расчет эффективного потребления топлива для автономного тепло- и электрообеспечения. Даны рекомендации по оптимальным режимам работы на данном типе оборудования с распределением нагрузки по основным операциям технологического процесса. Мини-завод может быть оптимизирован как по стоимостным показателям, так и по условиям технологического процесса, реализуемого у заказчика. Его эффективность стоит на одном уровне с модульными пунктами производства невзрывчатых компонентов взрывчатых веществ. Преимущества передвижного комплекса предоставляют больше возможностей для применения в любых условиях добычи полезных ископаемых. Применение мини-заводов поможет не только крупным предприятиям, но и малым сервисным службам повысить конкурентоспособность и сократить издержки при планировании взрывных работ уже на начале строительства опасных производственных объектов, а в особых случаях не прибегать к строительству больших комплексов.

Резюме: Большой машиностроительный опыт позволяет компании «АЗОТТЕХ» разрабатывать и внедрять новые типы оборудования. При отсутствии возможности капитального строительства и обустройства инфраструктуры в труднодоступных районах страны при добыче полезных ископаемых это оборудование обеспечивает мобильность и доступность. В статье представлен новый тип оборудования для производства невзрывчатых компонентов взрывчатых веществ – установка модульная передвижная или мини-завод. Описаны технологический процесс производства и основное комплектующее оборудование. Проведен расчет эффективного потребления топлива для автономного тепло- и электрообеспечения. Даны рекомендации по оптимальным режимам работы на данном типе оборудования с распределением нагрузки по основным операциям технологического процесса. Мини-завод может быть оптимизирован как по стоимостным показателям, так и по условиям технологического процесса, реализуемого у заказчика. Его эффективность стоит на одном уровне с модульными пунктами производства невзрывчатых компонентов взрывчатых веществ. Преимущества передвижного комплекса предоставляют больше возможностей для применения в любых условиях добычи полезных ископаемых. Применение мини-заводов поможет не только крупным предприятиям, но и малым сервисным службам повысить конкурентоспособность и сократить издержки при планировании взрывных работ уже на начале строительства опасных производственных объектов, а в особых случаях не прибегать к строительству больших комплексов.

Ключевые слова: мини-завод, взрывчатое вещество, эмульсионное взрывчатое вещество, эмульсионная матрица, эмульсия, производство эмульсионной матрицы, модульный пункт производства невзрывчатых компонентов взрывчатых веществ, дизельный генератор, водогрейный котел

Для цитирования: Тихонов В.А., Радьков В.В., Морозова Т.С. Особенности мини-завода для производства невзрывчатых компонентов эмульсионных взрывчатых веществ. Горная промышленность. 2021;(3):92–97. DOI 10.30686/1609-9192-20213-92-97.

Информация о статье

Поступила в редакцию: 01.06.2021

Поступила после рецензирования: 16.06.2021

Принята к публикации: 21.06.2021

Информация об авторах

Тихонов Виталий Александрович – генеральный директор ООО «АЗОТТЕХ»

Радьков Василий Владимирович – руководитель направления специального оборудования ООО «АЗОТТЕХ», г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Морозова Татьяна Сергеевна – технический писатель ООО «АЗОТТЕХ», г. Москва, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

В процессе проведения буровзрывных работ (БВР) выделяется несколько основных вопросов: эффективность использования бурового оборудования, технологические параметры отбойки, используемые взрывчатые вещества и вопросы механизации взрывных работ [1]. На этом фоне возникает ряд направлений для исследований и изучения эффективности ведения производства, которое подразумевает под собой комплекс работ, включая отлаживание технологии изготовления взрывчатых веществ (ВВ) и сервисное обслуживание. Компания ООО «АЗОТТЕХ» (АЗОТТЕХ) из года в год стремится к совершенствованию технологического процесса производства невзрывчатых компонентов эмульсионных взрывчатых веществ (НК ЭВВ) и показывает на своем примере, как решать непростые задачи, которые не так давно были весомыми проблемами для горнодобывающих предприятий. АЗОТТЕХ предлагает альтернативу стационарным производственным цехам по производству компонентов ВВ в виде модульных пунктов и передвижных установок (мини-заводов) для размещения, например, в таких местах, как подработанные территории, для которых необходимо проводить исследования по возможности застройки и обеспечению специальных мер безопасности капитального строительства [2], или в других труднодосягаемых зонах, в которых строительство стационарных заводов и цехов экономически не обосновано.

Большой опыт работы и реализации крупных проектов, строительство и запуск нескольких модульных пунктов производства НК ЭВВ1 (рис. 1) дают основу для внедрения новых идей и улучшения качества продукции.

- Рис. 1 Примеры реализованных проектов ООО «АЗОТТЕХ»: а – АО «ПОЛЮС Вернинское», Бодайбо. Строительство модульного пункта производства ЭВВ с проектной производительностью 20 000 т в год. Оказание услуг по поставке ВВ с заряжанием в скважину на базе трех СЗМ собственного производства; б – АО «Золоторудная компания «ПАВЛИК» (ИК «АРЛАН»), Магадан. Строительство модульного пункта производства ЭВВ и оказание услуг по поставке в скважину эмульсионного взрывчатого вещества «Березит®»

- Fig. 1 Examples of projects completed by AZOTTECH LLC: а – PolyusVerninskoye, Bodaybo. Construction of a modular plant for preparation of emulsion explosives with the design capacity of 20,000 per year. Supply of explosives with borehole charging services using three own-made mixing and charging machines б – Pavlik Gold Mining Company (Arlan Investment Company), Magadan Construction of a modular plant for preparation of emulsion explosives with the Berezit® emulsion explosive borehole charging services

В настоящей статье речь пойдет о конкретном примере мини-завода с торговым наименованием Установка модульная передвижная производства невзрывчатых компонентов эмульсионных взрывчатых веществ (УМПП НК ЭВВ) с производительностью до 5 тыс. т в год при полной загрузке. Данный тип оборудования сравнительно с другими сериями промышленных продуктов компании относится к малотоннажному производству [3]. УМПП НК ЭВВ в основном применяется на опасных производственных объектах с небольшим сроком эксплуатации, например, для работ длительностью ~2,5 года, с возможностью перемещения на другую площадку после окончания БВР. Мини-завод предназначен для обеспечения периодического режима работы продолжительностью 250 дней в году при коэффициенте использования смены 0,9.

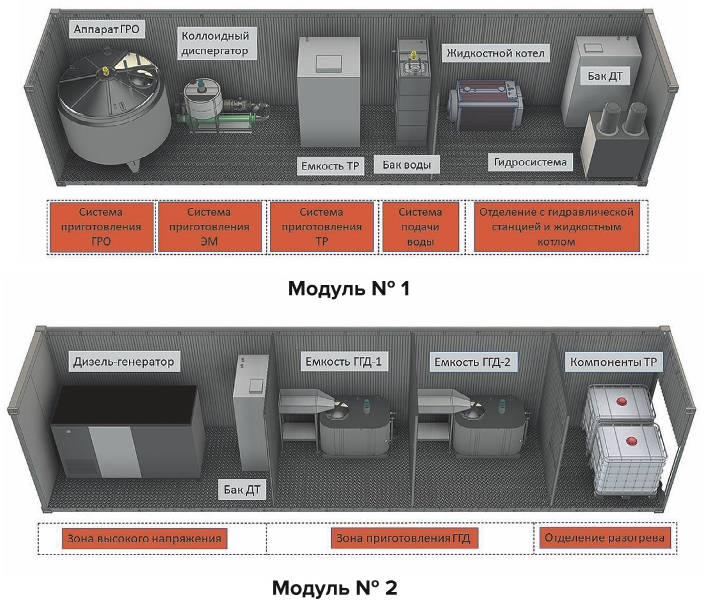

Основные характеристики мини-завода

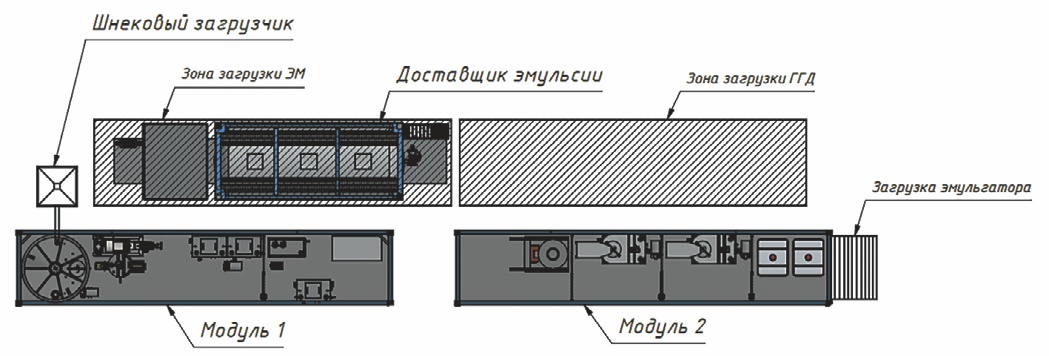

Производительность УМПП НК ЭВВ составляет порядка 5 тыс. т ЭМ в год при полной загрузке, и около 350 т/г ГГД. По размещению мини-завод может занимать разную площадь в зависимости от компоновки и расположения. Площадь одного модуля, установленного на прицепе автомобиля, составляет 31 м2, шнекового загрузчика – 2,3 м2.

- Рис. 2 Расположение оборудования на площадке в общем виде

- Fig. 2 General layout of the equipment on site

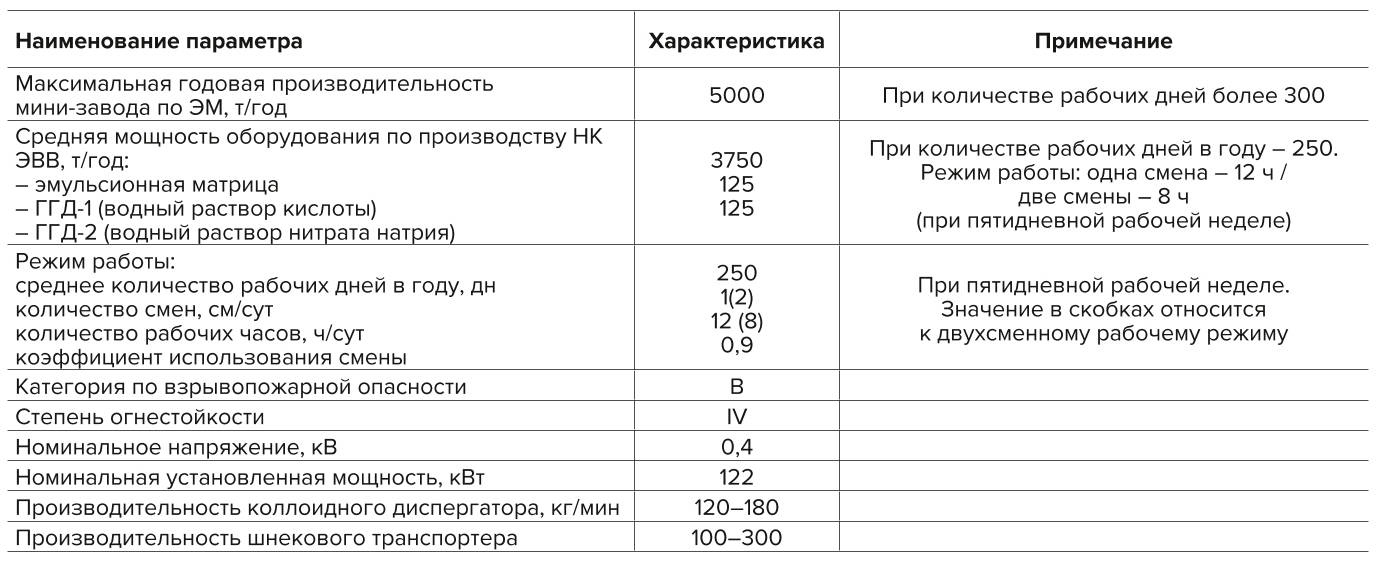

На рис. 2 представлена стандартная схема размещения в общем виде, которая занимает 65 м2 технологического оборудования мини-завода, а его общая площадь с зоной загрузки ЭМ и ГГД – 130 м2. Основные технические показатели представлены в табл. 1.

- Таблица 1 Технические характеристики УМПП НК ЭВВ

- Table 1 Technical specifications of the modular mobile plant for preparation of non-explosive components of emulsion explosives

Мини-завод представляет собой технологическое оборудование, размещенное в модулях с размерами стандартных 40-футовых контейнеров, конфигурация и количество которых предусматривают раздельное нахождение основного узла (производство эмульсионной матрицы) и узла приготовления газогенерирующей добавки (ГГД). Основу контейнеров составляют несущие сборно-сварные металлоконструкции, а ограждающие конструкции стен и кровли выполнены из сэндвич-панелей с утеплителем из минеральной ваты на основе горных пород базальтовой группы.

- Рис. 3 Комплектация УМПП НК ЭВВ

- Fig. 3 Equipment of the modular mobile plant for preparation of non-explosive components of emulsion explosives

В состав мини-завода входят (рис. 3):

• система приготовления горячего раствора окислителя (ГРО);

• система приготовления топливного раствора (ТР);

• система приготовления эмульсионной матрицы (ЭМ);

• система приготовления ГГД;

• отделение с гидравлической станцией и жидкостным котлом;

• отделение разогрева ТР;

• отделение дизель-генератора;

• система подачи воды для приготовления ГРО;

• системы обогрева емкостей и модуля;

• шнековый загрузчик располагается отдельно (см. рис. 2).

Удобство и мобильность конструкции позволяют изготавливать НК ЭВВ в непосредственной близости от площади разработки месторождения. Наличие встроенного генератора обеспечивает автономность комплекса производства и освобождает от стационарного электроснабжения. Комплектация мини-завода подобрана таким образом, что обслуживание и эксплуатация могут производиться 2 специалистами.

Основной компонент ЭВВ – эмульсионная матрица. Она изготавливается в Модуле № 1 по определенной рецептуре. Это может быть как собственный продукт заказчика со своим составом, так и эмульсионная матрица марки «Березит®» авторской рецептуры АЗОТТЕХ2 . Главными составляющими ЭМ являются ГРО и ТР, которые, в свою очередь, состоят из аммиачной селитры и воды для ГРО, а также дизельного топлива (минерального масла) и эмульгатора для ТР. Управление процессом приготовления осуществляется системой автоматики и панелью управления, кроме того, на оборудовании установлены визуальные датчики для удобства обслуживания и контроля.

Мини-завод в отличие от модульных пунктов и стационарных цехов имеет ряд преимуществ в обслуживании и применении. Мы предлагаем данный тип оборудования компаниям, которые только начинают строительство, проектирование или освоение мест добычи полезных ископаемых. Использование данного комплекса позволит предприятиям, как большим, так и развивающимся, начать взрывные работы на месторождениях, не привлекая огромный комплекс машин, тем самым принося прибыль при параллельном строительстве и развитии инфраструктуры опасного производственного объекта, и, как следствие, сокращая издержки.

Принцип работы приготовления эмульсионной матрицы и компонентов взрывчатых веществ

Принцип работы приготовления эмульсионной матрицы и компонентов ВВ основан на технологии модульных пунктов НК ЭВВ, поставленных компанией АЗОТТЕХ на производственные объекты АО «ПОЛЮС Вернинское» (Бодайбо), АО «Золоторудная компания «ПАВЛИК» (ИК «АРЛАН», Магадан) и др. Отличием является меньшая производительность ЭМ, уменьшенные размеры емкостей основных компонентов, большая укомплектованность, так как оборудование располагается максимум в двух модулях, а также, самый важный момент, модули могут размещаться на шасси грузового автомобиля или полуприцепа (рис. 4), что подразумевает под собой мобильность конструкции и удобство использования в разных районах страны.

- Рис. 4 Пример размещения модуля на шасси полуприцепа

- Fig. 4 Example of the modular plant mounted on a semi-trailer

Выделим основные этапы работы мини-завода при производстве компонентов ЭВВ:

Приготовление горячего раствора окислителя;

Приготовление топливного раствора;

Приготовление эмульсионной матрицы;

Приготовление газогенерующих добавок.

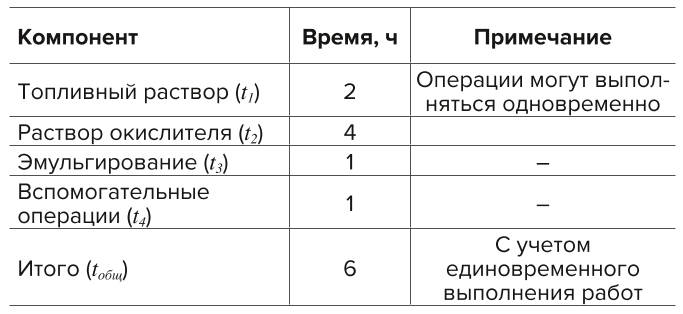

Время приготовления представлено в табл. 2. Подготовкой к производству ЭМ является изготовление ГРО и ТР.

- Таблица 2 Время приготовления компонентов ЭВВ за один цикл

- Table 2 Preparation time for emulsion explosive components per cycle

Данные операции в большинстве случаев выполняются параллельно в течение 4 ч. Процесс приготовления ГРО, ТР и ЭМ происходит в Модуле №1, который вмещает несколько зон обслуживания, а также имеет комнату с размещенными в ней жидкостным котлом и гидравлической станцией для тепло- и электрообеспечения. Для приготовления ГРО используются аммиачная селитра и вода, подача которых происходит с помощью шнекового транспортера, установленного вне модуля, и насоса воды соответственно. Основной компонент ТР в емкость приготовления поступает из Модуля №2, в котором предусмотрено отделение разогрева. Контроль качества компонентов ЭМ перед подачей в производство контролируется посредством отбора проб через пробоотборники, встроенных в емкостях приготовления. После приготовления ГРО и ТР подача компонентов на эмульгирование выполняется автоматически насосами с приводами от гидравлических моторов при помощи пропорционального гидравлического распределителя. Получение ЭМ происходит в аппарате эмульгирования при смешении ГРО и ТР в течение 1 ч, за счет чего на выходе из коллоидного диспергатора образуется мелкодисперсная эмульсия типа «вода в масле» [4].

Модуль №2 имеет несколько зон обслуживания. Основная площадь предназначена для приготовления ГГД, на ней размещается несколько емкостей с возможностью ручного дозирования кислоты и нитрата натрия. В отдельном отсеке размещаются компоненты ТР в упаковочной таре (бочки или IBC контейнеры (еврокубы)), отделенные от общей зоны перегородкой. Комната хранения компонентов ТР имеет систему конвекции от змеевика напольного расположения с защитой от проливов для поддержания определенной температуры ТР при хранении. Для обеспечения автономного электроснабжения в Модуле №2 предусмотрен отсек, в котором размещается дизельный электрогенератор. Дизель-генератор питает весь комплекс оборудования и обеспечивает работу мини-завода в любых условиях.

Кроме того, по требованиям безопасности в модулях предусмотрены вентиляционная система и система пожаротушения, которые также работают за счет дизельного электрогенератора.

Размещение модулей может быть любым, но мы рекомендуем для безопасной выгрузки ЭМ и ГГД в СЗМ или доставщик предусмотреть зоны загрузки компонентов (см. рис. 2).

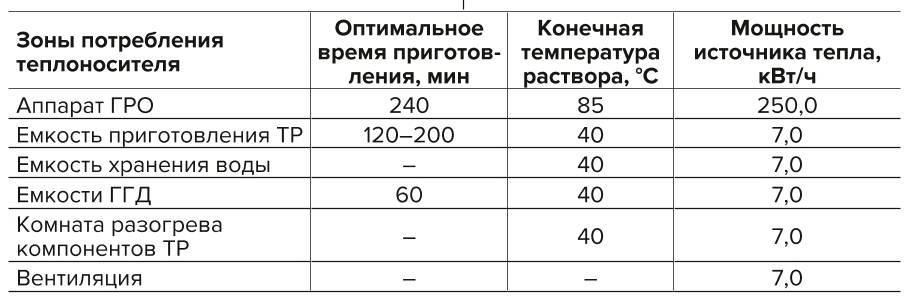

Электроснабжение и обеспечение нагрева емкостей

Особенностью мини-завода является мобильность и возможность передислокации к местам разработки полезных ископаемых. В связи с этим встает вопрос электропотребления, обеспечения нагрева емкостей и подачи теплоносителя для приготовления ГРО в нестационарных условиях. Расчет тепло- и электроснабжения начинается с определения мощностей по растворению ГРО в диссольвере, растворению ТР, подогрева воды для подачи в емкость приготовления ГРО и обогрева помещений, приготовления ГГД. Растворение ГРО происходит за счет нагрева раствора и перемешивания его с помощью мешалки. В качестве теплоносителя выбран раствор пропиленгликоля на водной основе, который подается в змеевик диссольвера через дизельный водогрейный котел. Основное потребление теплоносителя для дизельного котла представлено в табл. 3 и в целом за один цикл составляет около 250 кВт/ч.

- Таблица 3 Требуемая мощность для обогрева основных зон приготовления компонентов

- Table 3 Required power for heating the main component preparation zones

Подогрев ТР, ГГД, технической воды, отделения разогрева компонентов ТР и приточной вентиляции осуществляется с помощью циркулирующего теплоносителя от системы индукционных нагревателей. Растворы ТР, ГГД и техническая вода подогреваются с применением встроенных змеевиков, для поддержания однородности раствора применяются перемешивающие устройства.

Электрическое питание дизельного водогрейного котла, электрогидравлической станции, индукционных нагревателей осуществляется с помощью дизельного электрогенератора, расположенного в Модуле №2 в отдельном отсеке с шумоподавляющей перегородкой. Основные требования к дизель-генератору предъявлены в виде номинального напряжения 0,4 кВ с частотой 50 Гц и взрывозащитного исполнения – IP 54.

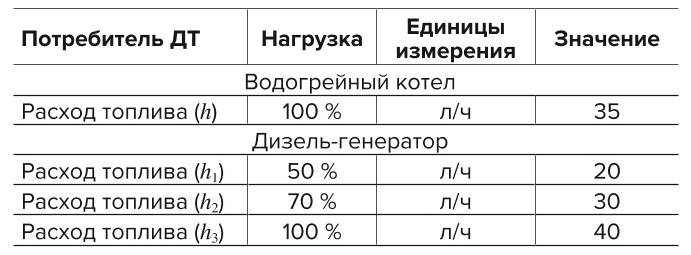

Расчет удельного расхода дизельного топлива

Основным источником энергии для водогрейного котла и электрогенератора электроэнергии является дизельное топливо. В Модулях №1 и №2 имеются емкости хранения ДТ, расположенные в одном помещении с котлом и дизель-генератором. Объемы емкостей ДТ были выбраны исходя из расчетов расхода на работу растворения ГРО, ТР, ЭМ, ГГД и других вспомогательных операций.

- Таблица 4 Требуемая мощность для обогрева основных зон приготовления компонентов

- Table 4 Required power for heating the main component preparation zones

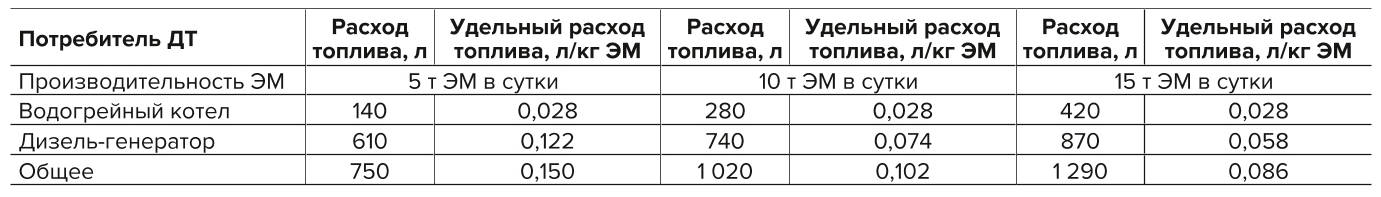

В табл. 4 представлены значения нагрузки и расходов потребителей ДТ. Расчет расхода ДТ на работу котла осуществляется по формуле (1). Исходя из того, что все потребление котла идет на растворение ГРО, расчет ведется по времени приготовления окислителя. Увеличивая производительность ЭМ, расход ДТ увеличивается пропорционально циклам растворения. За один цикл работы возможно получить 5 т ЭМ в сутки, время работы согласно табл. 2–6 ч. Для приготовления 10 и 15 т ЭМ необходимо провести 2 или 3 цикла работы соответственно. Значения удельного расхода топлива разной производительности ЭМ для водогрейного котла представлены в табл. 5.

- Таблица 5 Расчет потребления ДТ и удельного расхода водогрейного котла и дизель-генератора

- Table 5 Calculation of diesel fuel consumption and specific consumption of the hot water boiler and diesel generator

![]() где Qki –расход топлива для котла на i тонн ЭМ в сутки, h – номинальный расход топлива водогрейного котла, t2 – время цикла на изготовление ГРО (табл. 2), n – количество циклов работы;

где Qki –расход топлива для котла на i тонн ЭМ в сутки, h – номинальный расход топлива водогрейного котла, t2 – время цикла на изготовление ГРО (табл. 2), n – количество циклов работы;

![]()

qki – удельный расход топлива котла на i тонн ЭМ в сутки, i – объем ЭМ в сутки.

Расчет ДТ для дизель-генератора осуществляется по формуле (2). Распределение нагрузки зависит от режима работы, например, при растворении ГРО и ТР затраты ДТ на генератор – 70%, при изготовлении ЭМ нагрузка на дизель-генератор возрастает до 100%. Для поддержания всех систем в рабочем состоянии вне цикла приготовления дизель-генератор затрачивает нагрузку в 50%.

![]()

где Qгдi – расход топлива дизель-генератора на i тонн ЭМ в сутки, h1,2,3 – номинальный расход дизельгенератора в зависимости от нагрузки (табл. 4), t(1,2,3,общ) – время цикла на изготовление компонентов (табл. 2), n – количество циклов работы;

![]()

qдгi – удельный расход топлива дизель-генератора на i тонн ЭМ в сутки, i – объем ЭМ в сутки.

Общее потребление ДТ и удельный расход от дизель-генератора и водогрейного котла рассчитывается по формуле (3). Все значения расходов ДТ для разной производительности ЭМ представлены в табл. 5. Распределение нагрузки в зависимости от циклов производства представлено на рис. 5. Исходя из общих расчетов и регламента работы в каждом модуле предусмотрены баки ДТ объемом по 1000 л, что обеспечивает максимальную производительность всего оборудования и бесперебойное электрои теплопотребление.

![]()

где Qобщi – общее потребление ДТ в зависимости от производительности ЭМ;

![]()

qобщi – общий удельный расход топлива на i тонн ЭМ в сутки.

Таким образом, в зависимости от суточной производительности ЭМ увеличивается нагрузка дизель-генератора. Расчет удельного расхода топлива делается предварительно и помогает обеспечить достаточное потребление топлива при максимальных режимах работы. Максимальной производительностью с тремя циклами работы является 15 т эмульсии в сутки. Это значение превосходит рекомендованные показатели работы для данного типа оборудования, поэтому предусматривает частое техническое обслуживание и дополнительные требования безопасности.

Заключение

Большой машиностроительный опыт позволяет компании АЗОТТЕХ быть в числе лидеров в таких сегментах рынка, как транспортирование опасных грузов, механизация БВР, производство ВВ и других отраслях горной промышленности. Наряду с крупными исследованиями при ведении взрывных работ при освоении минеральных ресурсов северных и арктических районов России [5], наша команда разрабатывает и внедряет новые типы оборудования, которые обеспечивают мобильность и доступность при отсутствии возможности капитального строительства и обустройства инфраструктуры в труднодоступных районах страны при добыче полезных ископаемых. Модернизация технического процесса дает толчок к новым открытиям и новым типам оборудования, к которым относится УМПП НК ЭВВ. Мини-завод может быть оптимизирован как по стоимостным показателям, так и по условиям технологического процесса, реализуемого у заказчика. Эффективность мини-заводов стоит на одном уровне с модульными пунктами производства НК ЭВВ, которые зарекомендовали себя как надежные и экономичные комплексы, помогающие планировать безопасное производство взрывных работ с полной отдачей. Преимущества передвижного комплекса производства НК ЭВВ раскрывает больше возможностей применения в любых условиях добычи полезных ископаемых. Новый виток развития горной промышленности с применением мини-заводов поможет не только крупным предприятиям, но и малым сервисным службам повысить конкурентоспособность и сократить издержки при планировании взрывных работ уже на начале строительства опасных производственных объектов, а в особых случаях не прибегать к строительству больших комплексов.

Список литературы

1. Жариков С.Н. О вовлечении отвалов горной массы в хозяйственный оборот и месте в этом процессе буровзрывных работ. Горная промышленность. 2021;(1):110–113. DOI: 10.30686/1609-9192-2021-1-110-113.

2. Усанов С.В., Усанова А.В. Обоснование мер безопасности при застройке территорий над старыми горными выработками по результатам комплексных исследований. Горный информационно-аналитический бюллетень. 2020;(3-1):246–254. DOI: 10.25018/0236-1493-2020-31-0-246-254.

3. Ильенкова С.Д. (ред.). Инновационный менеджмент. М.: Банки и биржи, ЮНИТИ; 1997. 327 с.

4. Морозова Т.С., Радьков В.В., Дудник Г.А., Тихонов В.А. Особенности процесса эмульгирования опыт использования коллоидного диспергатора. Горная промышленность. 2020;(2):104–109. DOI: 10.30686/1609-9192-2020-2-104-109.

5. Тихонов В.А., Дудник Г.А., Панфилов С.Ю., Жуликов В.В. Особенности ведения взрывных работ при освоении минеральных ресурсов северных и арктических районов России. Горная промышленность. 2021;(2):102–106. DOI: 10.30686/1609-9192-2021-2-102-106.