Разработка технических решений для повышения эффективности переработки высокомедистой золотосодержащей руды

М.В. Залесов1, 2, В.А. Григорьева1, 2, В.С. Трубилов1, А.Я. Бодуэн2

М.В. Залесов1, 2, В.А. Григорьева1, 2, В.С. Трубилов1, А.Я. Бодуэн2

1 АО «НПО «РИВС», г. Санкт-Петербург, Российская Федерация

2 Санкт-Петербургский горный университет, г. Санкт-Петербург, Российская Федерация

Горная Промышленность №5 / 2021 стр. 51-56

Резюме: Для современной металлургической промышленности характерна тенденция снижения качества вовлекаемых в переработку руд, а для сырья со сложным составом традиционные методы извлечения полезных компонентов являются малоэффективными. Для поддержания растущего уровня производства металлов необходимо внедрение новых эффективных технологий переработки низкосортных, упорных руд и техногенных месторождений. В статье показаны методы переработки упорного сырья с высоким содержанием цианидов на примере медно-золотых руд, главную ценность которых представляет золото, а медь является сопутствующим полезным компонентом. Наиболее распространенным приемом переработки медно-золотых руд является предварительное обогащение с последующим селективным выщелачиванием меди и золота. В ряде случаев не менее эффективными вариантами переработки медно-золотых руд и концентратов являются технологии, предусматривающие попутное извлечение меди и регенерацию цианида из растворов цианидного выщелачивания. На золотодобывающих предприятиях медно-золотые руды перерабатываются с применением процесса цианирования, дополненного в необходимых случаях операциями гравитационного и флотационного обогащения. Во всех вариациях цианистого процесса большинство минералов меди активно взаимодействуют с цианидами щелочных металлов, связывая ионы CN– в медный комплекс [Cu(CN3)]2–. В результате такого взаимодействия наблюдается повышенный расход растворителя, а также возникает ряд проблем, связанных с очисткой хвостов и пульп от высокотоксичных цианистых соединений и растворенной меди. Помимо технологических осложнений, связанных с необходимостью соблюдения жестких требований по предельно-допустимой концентрации, накопленная медь в оборотных растворах также является причиной снижения извлечения золота из перерабатываемых руд.

Ключевые слова: упорные руды, золото, медь, флотация, цианирование, холодная десорбция, SART-технология

Для цитирования: Залесов М.В., Григорьева В.А., Трубилов В.С., Бодуэн А.Я. Разработка технических решений для повышения эффективности переработки высокомедистой золотосодержащей руды. Горная промышленность. 2021;(5):51–56. DOI: 10.30686/1609-9192-2021-5-51-56.

Информация о статье

Поступила в редакцию: 08.08.2021

Поступила после рецензирования: 13.09.2021

Принята к публикации: 14.09.2021

Информация об авторах

Залесов Максим Вячеславович – ведущий инженер-технолог, АО НПО «РИВС»; аспирант, Санкт-Петербургский горный университет, г. Санкт-Петербург, Российская Федерация, e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Григорьева Виктория Александровна – инженер-технолог, АО НПО «РИВС»; магистрант, Санкт-Петербургский горный университет, г. Санкт-Петербург, Российская Федерация

Трубилов Василий Сергеевич – директор департамента гидрометаллургии, АО НПО «РИВС», г. Санкт-Петербург, Российская Федерация

Бодуэн Анна Ярославовна – кандидат технических наук, доцент, заместитель заведующего кафедрой металлургии, Санкт-Петербургский горный университет, г. Санкт-Петербург, Российская Федерация

Введение

Для современной металлургической промышленности характерна тенденция снижения качества вовлекаемых в переработку руд, в свою очередь, для сырья со сложным составом традиционные методы извлечения полезных компонентов являются малоэффективными. Для поддержания растущего уровня производства металлов необходимо внедрение новых эффективных технологий переработки низкосортных, упорных руд и техногенных месторождений. Примером упорного сырья с высоким содержанием цианидов являются медно-золотые руды, главную ценность которых представляет золото, а медь является сопутствующим полезным компонентом. В ряде случаев медь в золотых рудах и концентратах выполняет роль не только попутного ценного компонента, но и вредной примеси, значительно осложняющей процесс извлечения золота.

Несмотря на широкое распространение пирометаллургических процессов, можно выделить ряд причин, которые в итоге привели к значительному развитию альтернативных – полностью гидрометаллургических технологий получения меди [1].

Технологические подходы к переработке медных золотых руд

Оптимальный технологический вариант для гидрометаллургической переработки медных золотых руд и концентратов определяется исходя из наличия в исходном материале минералов и химических соединений меди, выполняющих роль химических депрессоров золота и серебра в цианистом процессе. При этом можно выделить следующие типы медно-золотых руд:

- окисленные руды, медь в сырье представлена преимущественно оксидными минералами (в виде карбонатов меди, хризоколлы);

- сульфидные руды, медь содержится в CuS, Cu2S, CuFeS2, Cu5FeS4 и др.;

- частично окисленные «смешанные» золото-медные руды, которые помимо сульфидов меди содержат золотосодержащие гидроксиды железа и окисленные медные минералы;

- медь в исходном сырье находится в сульфатной форме, которая легко растворяется в воде.

Универсальной технологии, позволяющей рентабельно перерабатывать все перечисленные типы руд, на данный момент нет. Зачастую для каждого конкретного месторождения необходима разработка уникальной технологической схемы, что обусловлено различиями общего химического и минерального состава руд, массовой долей Аu и Сu, степенью окисленности сульфидных минералов, соотношением цианируемых и нецианируемых форм золота и меди и некоторыми другими признаками. С учетом указанных особенностей рациональные варианты технологий обогащения и металлургической переработки для разных месторождений могут существенно отличаться.

С точки зрения применимости прямого цианирования для переработки золото-медьсодержащих типов руд согласно докладу [2] каждый 1% меди в руде может привести к расходу не менее 30 кг/т NaCN, что неблагоприятно сказывается на экономике процесса. Негативное действие меди связано с чрезмерным потреблением цианида (Ур. 1-5) в процессе образования медно-цианидных комплексов, что ведёт к низкому извлечению золота в условиях недостатка цианида. Поглощение цианида может достигать 51,5 кг/т на каждый 1% меди из-за образования тиоцианата (Ур. 3 и 5) и цианата (Ур. 4) в присутствии сульфидов, например, ковеллина [2]:

Cu2+ + 2CN– = Cu(CN)2 ; (1)

Cu2O + 6CN– + H2O = 2Cu(CN)32– + 2OH– ; (2)

Cu2S + 7CN– + 0,5O2 + H2O = 2Cu(CN)32– + 2OH– + CNS– ; (3)

2CuO + 7CN– + H2O = 2Cu(CN)32– + 2OH– + CNO– ; (4)

2CuS + 8CN– + 0,5O2 + H2O = 2Cu(CN)32– + 2OH– + 2CNS– . (5)

D.M. Muir et al. отмечают, что содержание 0,5% меди в руде, как правило, считается максимально допустимым для реализации прямого цианидного выщелачивания золото-медных руд [3]. Также в качестве борьбы с высоким расходом цианида натрия при переработке золото-медьсодержащих руд в мировой практике используется цианирование при низких концентрациях NaCN – 0,1-0,2 г/л, в этом случае для высокого извлечения золота необходимо увеличение продолжительности процесса выщелачивания до 72–120 ч [4], что приводит к значительному снижению производительности фабрики по сравнению со стандартным цианированием либо требует увеличения объемов чанового оборудования в несколько раз, что также зачастую неприемлемо. Вышеперечисленные причины подтверждают необходимость разработки альтернативных способов переработки золотых руд, богатых медью.

Зарубежная и отечественная практика позволяет выделить четыре основных технологических подхода к переработке золото-медьсодержащего сырья:

1. Применение операций гравитационного и флотационного обогащения перед цианированием.

2. Использование операций по предварительному выщелачиванию минералов химических депрессоров Au и Ag перед цианированием руды/концентрата.

3. Переработка руды/концентратов путем выщелачивания нецианидными растворителями Au, Ag и Cu.

4. Прямое цианирование руды/концентрата в специальных условиях, при которых химическая депрессия Au и Ag проявляется в меньшей степени.

Контуры рациональной технологической схемы переработки золото-медьсодержащих руд определяются на основании минералогического и фазового анализа меди и золота.

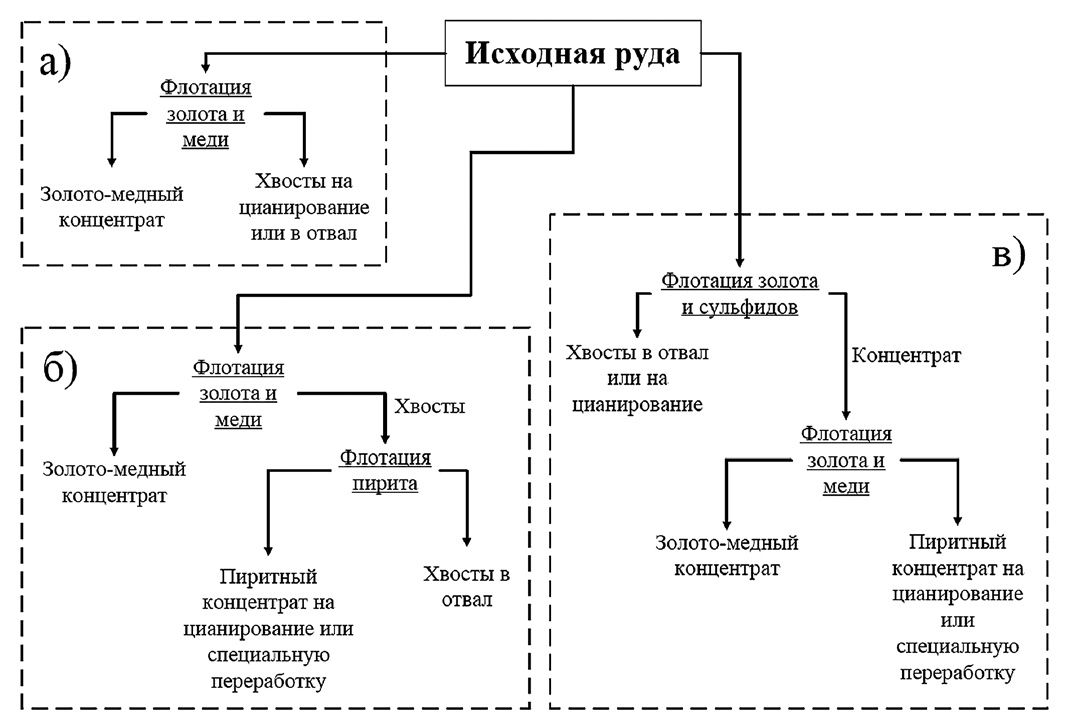

Флотация – наиболее распространенный способ переработки золото-медьсодержащих руд, при наличии крупного золота используют операцию отсадки или другие гравитационные методы обогащения. Представленные схемы (рис. 1) включают лишь основные операции, в промышленном масштабе технологии переработки значительно усложняются введением операций гравитационного обогащения, контрольных и перечистных операций флотации, применением операции доизмельчения концентратов или промпродуктов и т.д.

Рис. 1 Принципиальные схемы переработки золото-медных руд Fig. 1 Schematic diagrams of copper-gold ore processing

Флотационное обогащение наиболее эффективно для переработки сульфидных медьсодержащих руд. Для обеспечения приемлемых показателей извлечения меди из смешанных типов руд необходимо использование сульфидизирующих реагентов (Na2S, NaHS и др.), переводящих оксидные минералы в легкофлотируемые формы. Примером успешного применения данной технологии является австралийская фабрика Telfer [5].

По мнению большинства экспертов, флотация медных минералов с предварительной сульфидизацией применима лишь к частично окисленным рудам. Для сырья с высокой степенью окисленности этот метод в его «классическом» исполнении не обеспечивает удовлетворительных показателей извлечения меди (и связанного с ней золота) в концентраты.

В этом плане более эффективными представляются комбинированные способы обогащения окисленных медьсодержащих руд, к числу которых относятся: флотация руды после предварительного «сегрегационного» обжига и «процесс Мостовича».

Сегрегация – вариант восстановительно-хлорирующего обжига – разработан английскими компаниями «Minerals Separation Ltd» и «Lama Mining» для извлечения меди и сопутствующих ей благородных металлов из окисленных руд. Сущность процесса заключается в термической обработке измельченной руды при 680–750 °С в смеси с небольшим количеством угля и поваренной соли. Образующиеся при этом хлориды металлов в присутствии углерода и кристаллизационной влаги (входящей в состав алюмосиликатной составляющей руды) восстанавливаются до металлического состояния.

Поскольку температура обжига превышает температуру плавления хлоридов, в качестве основного продукта реакций получаются гранулы металлической меди, коллектирующие в себе золото и серебро. Охлажденный огарок доизмельчают и в виде пульпы направляют на флотацию.

Восстановленная медь эффективно флотируется с обычными реагентами (ксантогенаты, сосновое масло) при рН = 8–12. Высокая флотационная активность меди и отсутствие в огарках сегрегационного обжига «конкурирующих» минералов обеспечивают возможность получения высококачественных флотационных концентратов с содержанием меди 40–60%. Отмечено [6], что по основным технико-экономическим показателям (извлечение металла, стоимость переработки 1 т руды) вариант восстановительно-хлорирующего обжига с флотацией огарка более эффективен по сравнению со стандартным гидрометаллургическим процессом обработки окисленных медных руд.

Процесс Мостовича предполагает выщелачивание руды в растворе серной кислоты, при этом окисленная свободная медь, в том числе из хризоколлы, бирюзы и др., переходит в раствор. После в пульпу при перемешивании добавляют порошковое, губчатое железо или молотую чугунную стружку, медь осаждается железом («цементируется») в виде мелких частиц и затем флотируется. После перечистки концентратов можно получить богатые концентраты, содержащие 30–60% меди. Извлечение меди в зависимости от упорности руды и количества связанной меди может изменяться в пределах 65–95%. Расход кислоты при этом процессе зависит от содержания окисленной меди и других поглотителей кислоты. Расход железного осадителя (чугунная стружка, скрап, губчатое железо) составляет 1,5–2,5 т на тонну меди.

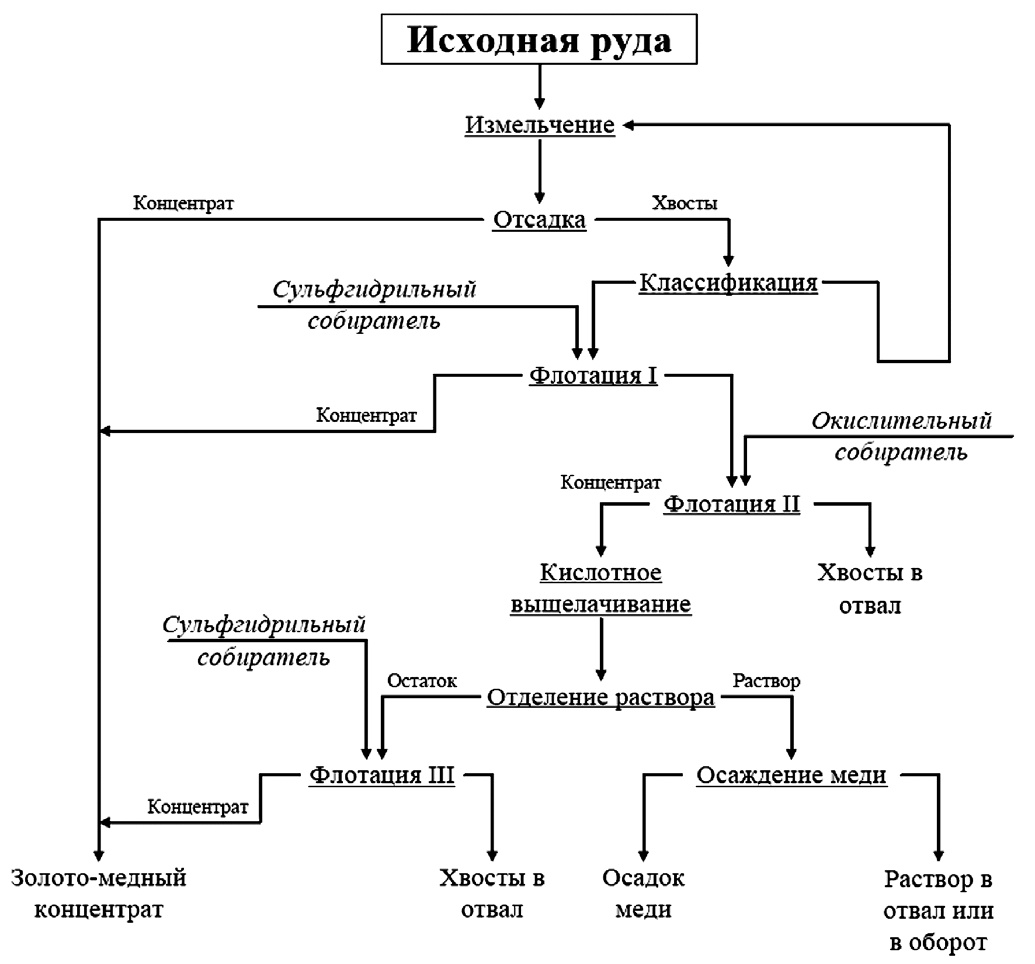

Для сокращения расхода кислоты и железа может быть использована схема комбинированной флотационно-гидрометаллургической переработки с включением процесса Мостовича (рис. 2). Данная схема наиболее пригодна для руд, содержащих сульфидные и окисленные минералы меди. Схема включает три стадии флотации: первая стадия применяется для извлечения золота, золотосодержащих сульфидов и сульфидной меди; вторая – для извлечения окисленной меди, а также золота с покрытиями и заключенного в оксиды, концентрат второй стадии флотации подвергается сернокислотному выщелачиванию с целью растворения окисленных минералов меди, кек сернокислотного выщелачивания поступает на третью стадию флотации для извлечения медных и золотосодержащих сульфидов, поверхность которых очищена в процессе кислотного выщелачивания. Осаждать медь из раствора можно электролизом, что позволит обезмеженный раствор направлять в оборот. Также на практике применяется извлечение меди ионообменными смолами (катионитами) непосредственно из пульпы сернокислотного выщелачивания.

- Рис. 2 Комбинированная схема переработки «смешанной» золото-медной руды по методу проф. В.Я. Мостовича Fig. 2 Combined processing diagram for 'mixed' gold-copper ore according to Prof. V.YA. Mostovich

Для повышения рентабельности переработки золото-медьсодержащих руд в ряде случаев в технологическую цепочку внедряется операция регенерации цианида (например, SART-технология) или холодной десорбции меди в цикле регенерации угля золотоизвлекательных фабрик.

Технология SART

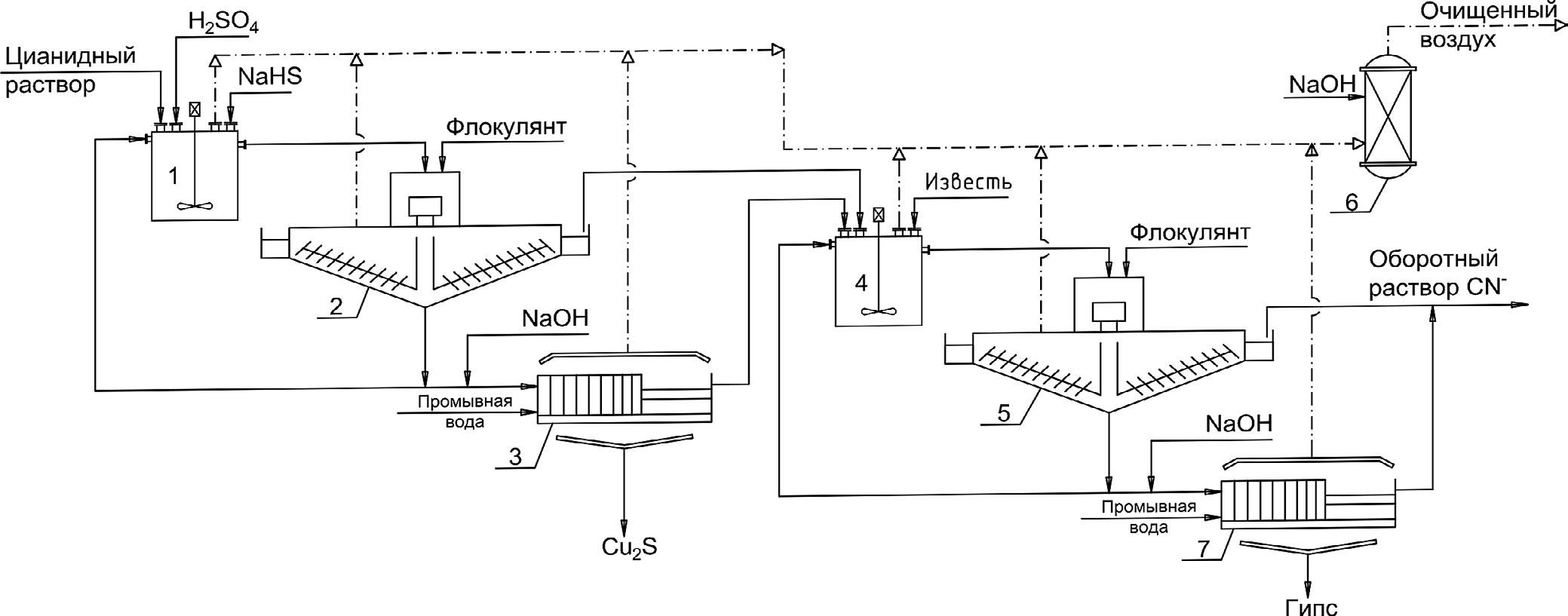

Данная технология подразумевает совокупность операций сульфидизации, подкисления, рециклинга, сгущения (Sulfidisation–Acidification–Recycling–Thickening) и обеспечивает регенерацию цианида при одновременном извлечении меди, цинка и серебра [7].

В основе технологии лежит обработка цианидного раствора, содержащего анионы CN–, [Ag(CN)2]2– и [Cu(CN)3]2–, растворами Na2S или NaHS при pH = 4–5, создаваемом добавками серной кислоты или барботированием в подкисленный цианидный раствор сероводорода [8].

Реакции разрушения цианидных комплексов:

2[Cu(CN)4]3– + S2– + 8H+ = Cu2S↓ + 8HCNж; (6)

[Zn(CN)4]2– + S2– + 4H+ = ZnS↓ + 4HCNж; (7)

2[Ag(CN)2]– + S2– + 2H+ = Ag2S↓ + 2HCNж. (8)

Если на обработку поступает не рабочий раствор, а хвостовая пульпа, то технологии SART предшествует предварительное разделение твердой и жидкой фаз пульпы путем противоточной декантации и/или фильтрования.

Процесс осуществляется таким образом, что основная доля цианидов остается в растворе, а образовавшаяся газовая фаза улавливается в скрубберах, где протекает реакция:

HCN+NaOH=NaCN+H2O. (9)

Осадки сульфидов металлов после процессов фильтрации и отмывки реализуются как отдельный товарный продукт. Цианидный раствор, очищенный от примесей металлов Cu, Ag, Zn, частично возвращается на стадию цианидного выщелачивания, в то время как оставшийся раствор используется в качестве промывной воды в контуре противоточной декантации.

Технологическая цепочка SART включает разделение жидкой и твердой фаз путем сгущения (или противоточной декантации), подкисление цианидсодержащего раствора, обработку цианида в скруббере и нейтрализацию отходов (рис. 3).

- Рис. 3 Аппаратно-технологическая цепочка процесса SART: 1 – SART-реактор; 2 – сгуститель; 3 – фильтр; 4 – нейтрализатор; 5 – сгуститель для осаждения гипса; 6 – скруббер; 7 – фильтр Fig. 3 Hardware and process chain of the SART process: 1 – SART reactor tank; 2 – Precipitate thickener; 3 – Filter; 4 – Neutralization tank; 5 – Gypsum thickener; 6 – Scrubber; 7 – Filter

Альтернативным реагентом-сульфидизатором в технологии SART может быть сероводород (H2S) [9]. В этом случае технология регенерации дополняется биореактором, где при подаче серы и других реагентов образуется сероводород (H2S), который направляется в SART-реактор. В этом случае капитальные затраты на организацию процесса покрываются за счет сокращения эксплуатационных расходов на закупку реагентов (сульфидных солей щелочных металлов и серной кислоты). Экономический эффект от внедрения данной технологии на ЗИФ тем выше, чем больше производительность фабрики и содержание меди в растворе. Такие модули установлены в Доминиканской Республике на ЗИФ «Pueblo Viejo» [10].

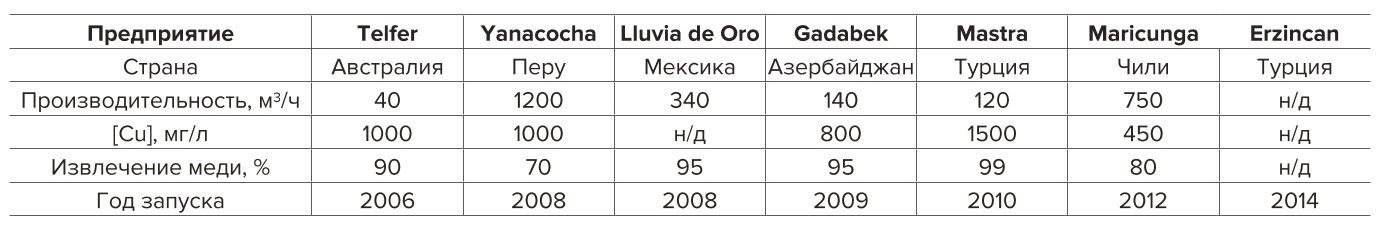

По информации, изложенной в научных статьях, затрагивающих процесс SART, на сегодняшний день построены и действуют 7 золотоизвлекательных фабрик, применяющих данную технологию, показатели этих предприятий приведены в табл. 1.

- Таблица 1 Заводы, применяющие технологию SART Table 1 Plants using the SART technology

Холодная десорбция меди

Опираясь на производственный опыт предприятий, перерабатывающих золото-медьсодержащие руды, можно утверждать, что повышение уровня меди в исходной руде до уровня 0,2–0,3% не является критическим. Способы регенерации цианида, снижающие расход цианида, имеют смысл в случаях, когда содержание меди в цианируемом сырье превышает 1%. Для данных типов руд технологическим решением, повышающим рентабельность переработки руд прямым цианированием, является внедрение операции холодной десорбции меди из угля. Процесс осуществляется в обычной колонне (типа промывочной) [11].

Насыщенный уголь с большим содержанием меди помещают в колонну и при комнатной температуре через слой угля в прямоточном режиме пропускают раствор с концентрацией NaCN 10 г/л и NaOH 1,5 г/л со скоростью 1 объем исходного раствора на 1 объем угля в час. Чтобы максимально десорбировать медь с угля, необходимо израсходовать 8–10 объемов раствора на 1 объем угля [11].

По завершении процесса в колонну подают свежую воду в количестве 2 объема на 1 объем угля, которой вытесняют оставшийся цианистый раствор и отмывают уголь от остатков цианида.

При проведении холодной десорбции необходимо контролировать содержание меди в элюате и в угле до и после процесса.

Механизм десорбции меди основан на взаимодействии концентрированного цианистого раствора c сорбированными на уголь одновалентными анионами меди [Cu(CN)2]–, данные ионы при контакте с избытком NaCN вступают в реакцию, образуя двух- и трехвалентные комплексы [Cu(CN)3]2–, [Cu(CN)4]3–, которые не удерживаются углем и вымываются в элюат.

Холодную десорбцию меди необходимо проводить в случае, если содержание меди в угле составляет более 50% рабочей емкости по золоту и серебру [11]. Данный процесс является периодическим и не оказывает существенного влияния на производственный процесс.

Заключение

Медь в золотых рудах и рудных концентратах, подвергаемых цианированию, зачастую выполняет роль не только попутного ценного компонента, но и вредной примеси, осложняющей процесс извлечения золота. Наиболее распространенным приемом переработки медно-золотых руд является предварительное обогащение с последующим селективным выщелачиванием меди и золота.

В ряде случаев не менее эффективными вариантами переработки золото-медьсодержащих руд и концентратов являются технологии, предусматривающие попутное извлечение меди и регенерацию цианида из растворов цианидного выщелачивания.

В частности, операции холодной десорбции меди и регенерация цианида позволяют:

• получить растворы, пригодные для многократного использования без снижения их растворяющей способности по отношению к благородным металлам;

• улучшить качество катодного осадка;

Помимо перечисленного, операции регенерации цианида также значительно снижают расходы на покупку свежего цианида и затраты на организацию обезвреживания стоков, минимизируют экологическое влияние предприятий на окружающую среду.

Отличительной особенностью данных процессов является то, что холодная десорбция наиболее эффективна в случае переработки сырья с низким содержанием меди и её медленным кумулятивным накоплением в растворе. Регенерация цианида наиболее рентабельна в случае переработки сырья с высоким содержанием меди.

Список литературы

1. Зайцев П.В., Плешков М.А., Шнеерсон Я.М., Haakana T., Tiihonen J., Juopperi P. Разработка автоклавной технологии переработки медно-золотого сырья. Золото и технологии. 2016;(1):62–68.

2. Muir D.M. A review of the selective leaching of gold from oxidised copper–gold ores with ammonia–cyanide and new insights for plant control and operation. Minerals Engineering. 2011;24(6):576–582. https://doi.org/10.1016/j.mineng.2010.08.022

3. Muir D.M., Lа Brooy S.R., Fenton K. Processing copper-gold ores with ammonia or ammonia-cyanide solutions [C]. In: Proceedings of the World Gold’91 Conference. Cairns: Australasian Inst Min Metall/SME, Littleton, Co.; 1991. P. 145–150.

4. Воробьев-Десятовский Н.В. Упорные руды: признаки, причины упорности и способы ее преодоления. Доклад на международной конференции «Золото и технологии». – Mining World Russia, 2018. Режим доступа: https://zolteh.ru/wp-content/uploads/2018/05/Prezent_conf_ZiT_Vorobev-Desyatovskiy_Polimetall_ing.pdf

5. Лодейщиков В.В. Золотоизвлекательные фабрики мира: Аналитический обзор. Иркутск: Иргиредмет; 2005.

6. Muir D.M., La Brooy S.R., Cao C. Recovery of Gold from copper-bearing ores. In: Harden R.J. (ed.) Gold Forum on Technology and Practices: World Gold 1989. Littlton, Colorado, USA; 1989. P. 363–374.

7. Dreisinger D.B. Treatment of gold ores using cyanide or thiosulphate leach solutions. In: Hydromatallurgy: Current Practice, Short course. Perth, Australian Mineral Foundation; 1998.

8. Воробьев-Десятовский Н.В., Ермаков Д.В. Основные проблемы обезвреживания цианидсодержащих растворов и пульп золотодобывающей промышленности в России. Ч. 4. Процессы, основанные на извлечении и повторном использовании цианидов. Цветные металлы. 2014;(11):49–55. Режим доступа: https://www.rudmet.ru/journal/1358/article/23291/

9. Taylor A. Gold Technology Developments and Trends. ALTA Metallurgical Services. Australia; 2011.

10. Williams L. Barrick's $3 Billion Pueblo Viejo Gold Mine Finish Copper Plan. International Mining; 2009.

11. Барченков В.В. Как восстановить сорбционные свойства активированного угля. Золотодобыча. 2017;(4):8–13. Режим доступа: https://zolotodb.ru/article/11622