Задачи развития перспективных циклично-поточных технологий для глубоких карьеров

![]() А.Г. Журавлёв, А.В. Семёнкин, В.А. Черепанов, И.А. Глебов, М.А. Чендырев

А.Г. Журавлёв, А.В. Семёнкин, В.А. Черепанов, И.А. Глебов, М.А. Чендырев

Институт горного дела Уральского отделения РАН, г. Екатеринбург, Российская Федерация

Горная Промышленность №1S / 2022 стр. 53-62

Резюме: Развитие карьеров как по интенсивности их разработки, так и по существенному росту текущей и проектной глубины требует совершенствования транспортных систем, формирующих основную часть себестоимости добычи. Одним из наиболее апробированных видов комбинированного транспорта, обеспечивающего высокую производительность, является автомобильно-конвейерный. Поэтому в современных исследованиях уделяется внимание его адаптации к перспективным горнотехническим условиям (высокая динамика развития открытых горных работ с формированием глубоких карьеров, необходимость достижения глубин открытой разработки до 800–1200 м). Область применения разных видов транспорта не является статичной и изменяется вслед за техническим развитием средств транспорта, выводом их в серийное производство, изменением целевой группы горнотехнических условий эксплуатации. В статье приведена систематизация применимого в современных условиях карьерного транспорта и показан опыт Института горного дела Уральского отделения РАН в области циклично-поточной технологии, передвижных (полустационарных) дробильно-перегрузочных установок и самоходных дробильных агрегатов. Описаны результаты расчетов и технико-экономические параметры автомобильно-конвейерного транспорта в широком диапазоне горнотехнических условий. Показано, что актуальной научно-технической проблемой является разработка технологий поэтапного ввода высокопроизводительного эффективного оборудования циклично-поточного транспорта на большую глубину при минимальном дополнительном разносе бортов. При этом возможно использование как крутонаклонных, так и традиционных ленточных конвейеров в зависимости от конкретных условий эксплуатации. Конвейерный транспорт по экономичности и производительности предпочтителен для эксплуатации на основной стадии жизненного цикла глубоких карьеров, но его применение сдерживается рядом приведенных в статье факторов.

Ключевые слова: циклично-поточная технология, глубокий карьер, конвейер, мобильная дробилка, карьерный транспорт, дробилка

Благодарности: Работа выполнена в рамках государственного задания №075-00412-22 ПР. Тема 1. FUWE-2022-0005.

Для цитирования: Журавлёв А.Г., Семёнкин А.В., Черепанов В.А., Глебов И.А., Чендырев М.А. Задачи развития перспективных циклично-поточных технологий для глубоких карьеров. Горная промышленность. 2022;(1S):53–62. DOI: 10.30686/1609-9192-2022-1S-53-62.

Информация о статье

Поступила в редакцию: 10.10.2021

Поступила после рецензирования: 25.10.2021

Принята к публикации: 26.10.2021

Информация об авторах

Журавлев Артем Геннадиевич – кандидат технических наук, заведующий лабораторией, Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Семенкин Александр Владимирович – младший научный сотрудник, Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация

Черепанов Владимир Александрович – научный сотрудник, Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Глебов Игорь Андреевич – младший научный сотрудник, Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Чендырев Михаил Андреевич – младший научный сотрудник, Институт горного дела Уральского отделения Российской академии наук, г. Екатеринбург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Динамика развития открытых горных работ при разработке месторождений с формированием глубоких карьеров, необходимость достижения глубин открытой разработки 1000–1200 м требуют совершенствования технологических процессов, в частности, как одного из наиболее затратных – процесса транспортирования. При разработке месторождений площадного типа и иных со значительными размерами в плане на ближайшую перспективу рациональной будет оставаться схема автомобильно-железнодорожного транспорта. При достижении даже крупными карьерами глубин 250–400 м необходим переход на более экономичные схемы внутрикарьерного транспорта, обеспечивающие минимизацию разноса бортов под транспортные коммуникации, которые должны характеризоваться повышенными уклонами, минимальной шириной и радиусами кривизны. Традиционной и широко апробированной схемой для указанных условий является автомобильно-конвейерный транспорт. При этом, если на поверхности дальность транспортирования горной массы до отвалов или обогатительной фабрики значительна (более 2–5 км), рационально сохранять имеющееся звено железнодорожного транспорта.

Альтернативой указанной схеме для карьеров со сжатыми размерами в плане являются схемы специального стационарного (наклонные канатные подъемники [1], конвейерные поезда [2] и др.) или мобильного транспорта (гусеничные или пневмоколесные машины для крутонаклонных съездов, тоннельное вскрытие нижних горизонтов [3], троллейвозы и др.). Область применения разных видов транспорта не является статичной и изменяется вслед за техническим развитием средств транспорта, выводом их в серийное производство (что снижает стоимость и повышает доступность), изменением целевой группы горнотехнических условий эксплуатации.

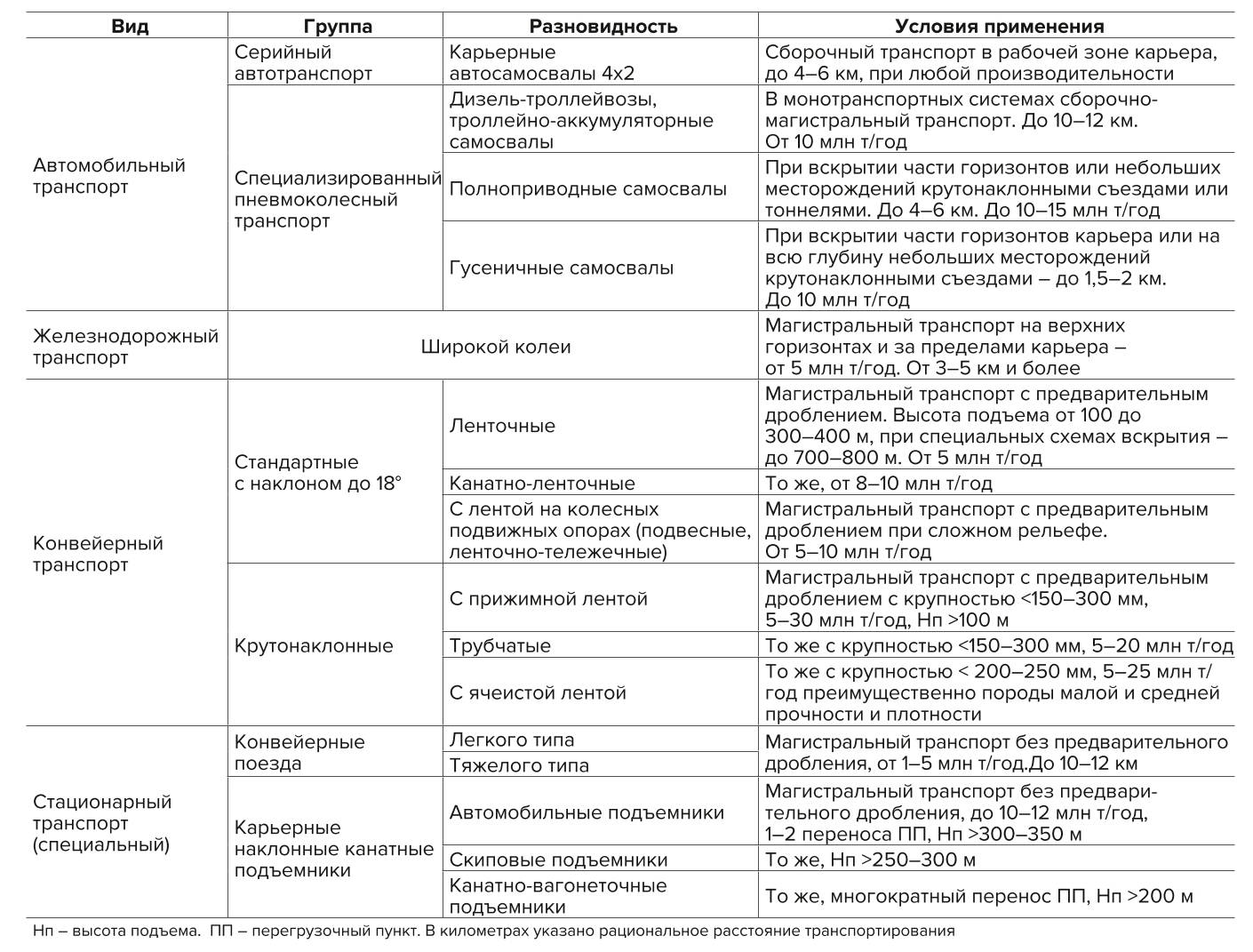

Таблица 1 Систематизация применимого в современных условиях карьерного транспорта

Table 1 Systematization of the open-pit transport applicable in current conditions

В табл. 1 приведена систематизация по видам карьерного транспорта с областями применения, актуальная на перспективу 20–40 лет. Следует отметить, что указанные в ней условия применения являются лишь контурами, а конкретная стратегия формирования транспортной системы карьера должна выбираться на основе оптимизации в пределах жизненного цикла в рамках парадигмы переходных процессов [4].

Анализ и технико-экономические расчеты показали, что указанные выше схемы специального транспорта либо ограничены по производительности, либо обеспечивают экономичность только за счет существенного сокращения разноса бортов (вскрышных работ), а потому могут эффективно применяться на последних стадиях жизненного цикла карьера. Для достижения же больших глубин требуется оптимизировать по затратам все его стадии.

В этой связи из известных видов транспорта по экономичности и производительности для применения на основной стадии жизненного цикла глубоких карьеров предпочтителен конвейерный транспорт. Однако его внедрение сдерживается:

– значительными капитальными затратами;

– необходимостью во многих случаях разноса борта под размещение дробильно-конвейерного комплекса (ДКК);

– необходимостью опережающей постановки участка борта карьера в конечное положение либо замораживание его на длительный период для размещения ДКК;

– длительностью наращивания конвейера в глубину карьера и переноса дробильно-перегрузочного пункта (ДПП), что, как правило, связано с перерывом в работе ДКК и существенным ростом себестоимости в этот период;

– отсутствием комплексных схем формирования транспортных систем глубоких карьеров нового поколения (до 800–1000 м), учитывающих динамику многоэтапного развития ДКК и оптимизацию формы карьера при выдерживании оптимального режима горных работ.

Таким образом, одной из ключевых проблем при развитии технологий открытой разработки месторождений глубокими карьерами до 800 м и в перспективе до 1200 м [5] является разработка схем и оборудования для быстро наращиваемых вслед за понижением горных работ дробильно-конвейерных комплексов. Затраты на транспортирование можно значительно снизить, если разместить дробильно-перегрузочные пункты внутри карьеров [6].

Стационарные дробильно-перегрузочные установки имеют ряд недостатков, например, отсутствие возможности переноса ДПУ на новое место при углублении горных работ; огромные капиталовложения для строительства ДПУ на новом месте. Для достаточно быстрого переноса ДПУ возможно применение полустационарных или мобильных установок [7–10].

Экономическая эффективность и высокая надежность полумобильных или комбинированных внутрикарьерных дробильно-конвейерных установок и перегрузочных систем по сравнению с традиционными системами экскаваторно-автомобильных комплексов делают их более привлекательными для использования в современных условиях. Одним из основных вопросов применения этих систем является определение оптимального местоположения дробильно-конвейерного комплекса и сроков его перемещения [11]. К настоящему времени выделяются 4 наиболее рациональные технологические схемы внутрикарьерных комплексов:

– стационарные капитально устраиваемые ДКК (конвейер наращивается 1–2 раза, при этом ДПП первой стадии могут сохраняться в работе даже после ввода новых и используются для перемещения в том числе вскрышных пород);

– полустационарные металлические дробильно-перегрузочные установки на несущих металлоконструкциях, предполагающие 1–2 перемещения за жизненный цикл;

– передвижные (полумобильные) дробильно-перегрузочные установки (перемещаемые крупномодульно с минимальным объемом демонтажных работ специальными транспортерами до 1–2 раз в год);

– самоходные дробильные установки, обеспечивающие высокую динамику подвигания и пригодные для применения непосредственно в забоях.

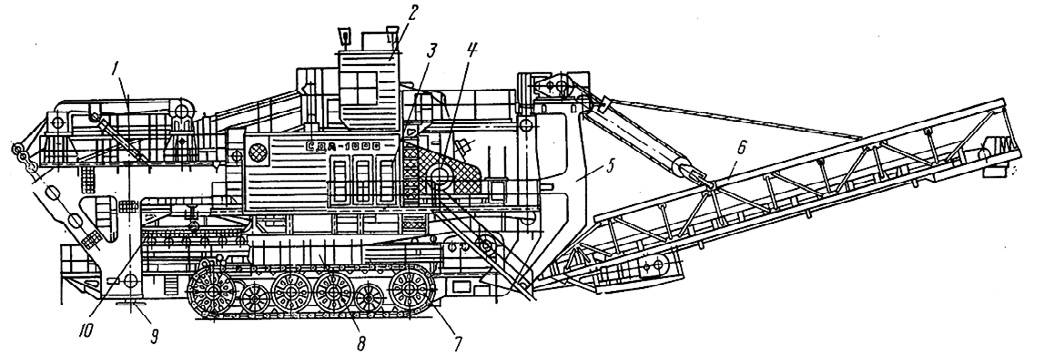

Рис. 1 Эскиз-задание, разработанное ИГД МЧМ СССР (в настоящее время ИГД УрО РАН), и опытный образец, изготовленный Ижорским заводом, самоходного дробильного агрегата «СДА-1000» (1967–1972 гг.): 1 – контрольная колосниковая решетка; 2 – кабина оператора; 3 – кузов под электрооборудование; 4 – дробилка СМД-87 с приводом; 5 – поворотное устройство; 6 – консольный конвейер; 7 – гусеничный ход; 8 – рама агрегата; 9 – опорные гидродомкраты; 10 – питатель пластинчатый

Рис. 1 Эскиз-задание, разработанное ИГД МЧМ СССР (в настоящее время ИГД УрО РАН), и опытный образец, изготовленный Ижорским заводом, самоходного дробильного агрегата «СДА-1000» (1967–1972 гг.): 1 – контрольная колосниковая решетка; 2 – кабина оператора; 3 – кузов под электрооборудование; 4 – дробилка СМД-87 с приводом; 5 – поворотное устройство; 6 – консольный конвейер; 7 – гусеничный ход; 8 – рама агрегата; 9 – опорные гидродомкраты; 10 – питатель пластинчатый

Fig. 1 A sketch design of the SDA-1000 self-propelled crushing unit developed by the Mining Institute of the USSR Ministry of Iron and Steel Industry (currently the Institute of Mining of Ural Branch of RAS) and its prototype manufactured by Izhorskiy Zavod (1967-1972): 1 – control grizzly; 2 – operator's cabin; 3 – superstructure for the electric equipment; 4 – SMD-87 crusher with its drive; 5 – turning device; 6 – console conveyor; 7 – crawler tracks; 8 – main frame of the unit; 9 – hydraulic supporting jacks; 10 – apron feeder

Для рассматриваемых в статье технологий могут подойти последние три из перечисленных типов. В части развития комплексов оборудования ДКК с 1960-х годов выполнен большой объем исследований [12]. Самоходные дробильные агрегаты в СССР берут свою историю с СДА-300. К 1972 г. введен в эксплуатацию СДА-1000 (производительностью 1000 т/ч), изготовленный на Ижорском заводе (рис. 1). Они были разработаны по техническому заданию ИГД МЧМ СССР (в настоящее время ИГД УрО РАН) и проходили опытно-промышленную эксплуатацию на Тургоякском месторождении флюсовых известняков (г. Миасс Челябинской области), продемонстрировав улучшение показателей: производительности труда выше в 3,5–4 раза, себестоимости известняка ниже на 25–35%.

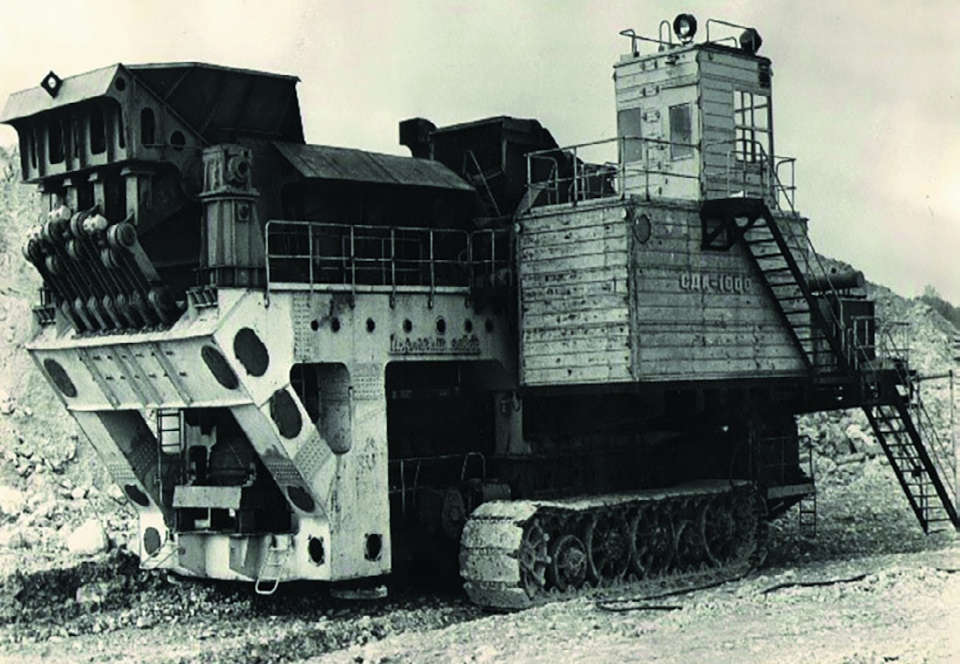

Широкое развитие ЦПТ на железорудных карьерах в 1980-е годы потребовало разработки более мощных комплексов, способных перерабатывать прочные и абразивные руды. В конце 1980-х годов опытно-промышленный участок ЦПТ был сооружен на Северном карьере Качканарского ГОКа для определения эффективности и надёжности оборудования в различных схемах ЦПТ при добыче скальной железной руды. В размещённое оборудование входили дробильный агрегат СДА-3 со встроенной дробилкой ЩДП-12х15 (рис. 2), самоходный загрузочный бункер, забойный, два магистральных и отвальный конвейеры, самоходный перегружатель СП-1000.

Рис. 2 Самоходный дробильный агрегат СДА-3 на опытно-промышленном участке ЦПТ

Рис. 2 Самоходный дробильный агрегат СДА-3 на опытно-промышленном участке ЦПТ

Fig. 2 The SDA-3 self-propelled crushing unit at the In Pit Crushing and Conveying (IPCC) technology test site

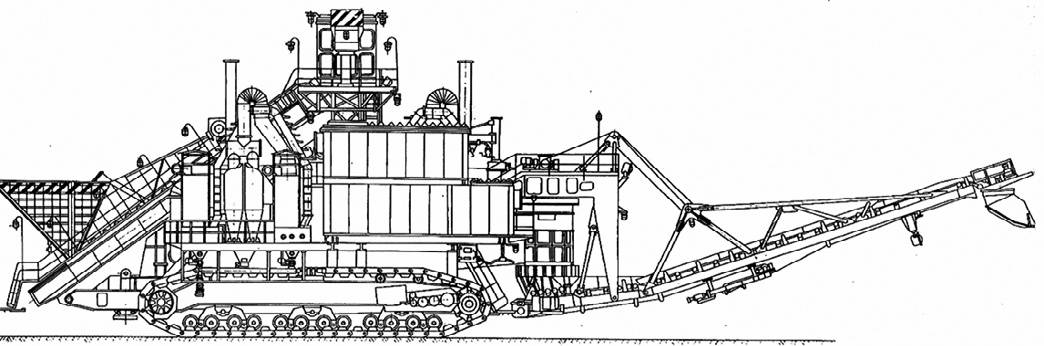

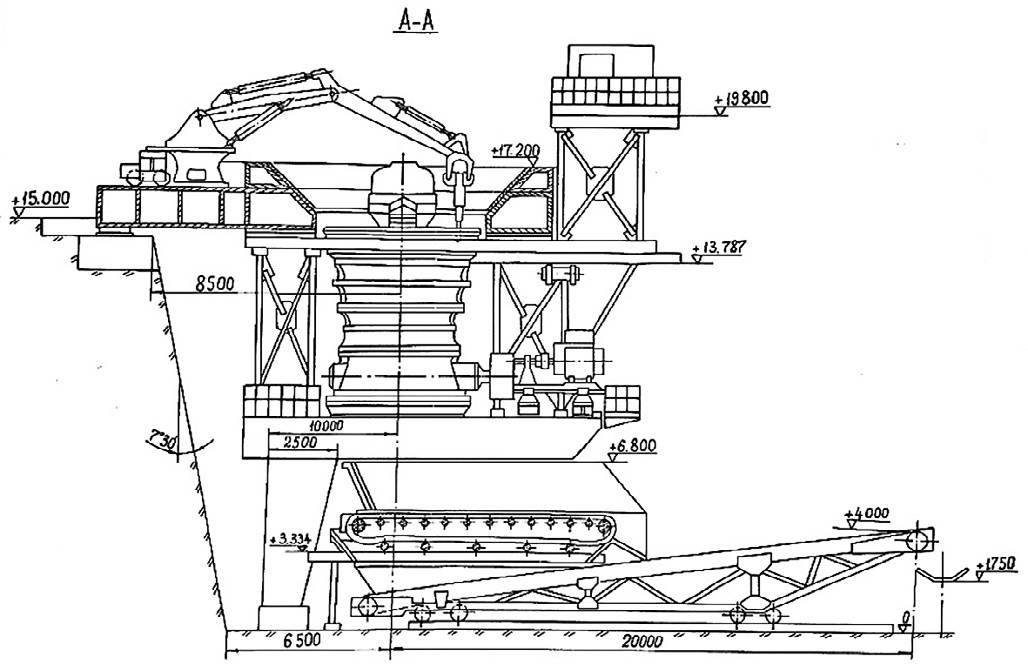

Для высокопроизводительных железорудных комплексов ИГД УрО РАН (в то время ИГД МЧМ СССР) были разработаны технологические задания на разработку передвижных ДПУ-2000 (рис. 3) с производительностью до 2000 м3/ч на базе конусных дробилок ККД-1500/180. Проект такой установки позже был разработан Уралмашзаводом [13].

Рис. 3 Исходные требования на разработку передвижной модульной дробильно- перегрузочной установки ДПУ-2000 (ИГД УрО РАН), 1991 г.

Рис. 3 Исходные требования на разработку передвижной модульной дробильно- перегрузочной установки ДПУ-2000 (ИГД УрО РАН), 1991 г.

Fig. 3 Terms of reference for designing the DPU-2000 mobile modular crushing and reloading unit (Institute of Mining of Ural Branch of RAS), 1991

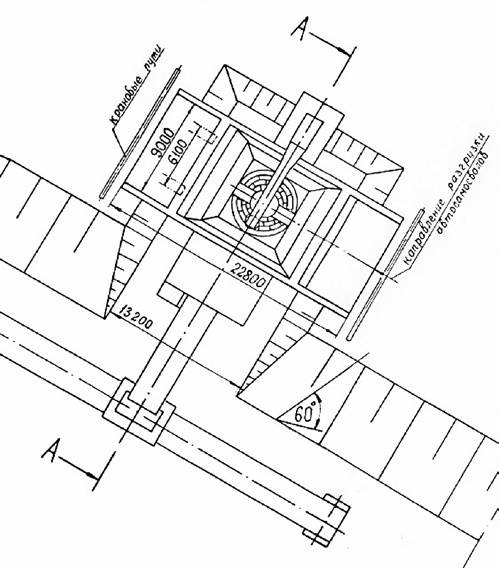

Накопленный опыт реализуется в настоящее время совместно ПАО «Уралмашзавод» и ИГД УрО РАН при проектировании современных дробильно-перегрузочных пунктов. Так, большой комплекс будет построен на Михайловском ГОКе с использованием комплектной дробильно-перегрузочной установки ДПУ-7200 производительностью 7200 т/ч (рис. 4).

Рис. 4 Общая компоновка разработанной ИГД УрО РАН совместно с ПАО «Уралмашзавод» полустационарной дробильно- перегрузочной установки производительностью 7200 т/ч

Рис. 4 Общая компоновка разработанной ИГД УрО РАН совместно с ПАО «Уралмашзавод» полустационарной дробильно- перегрузочной установки производительностью 7200 т/ч

Fig. 4 A general layout of a semistationary crushing and transfer unit with a capacity of 7200 t/h jointly developed by Institute of Mining of Ural Branch of RAS and Uralmashplant JSC

Таким образом, на сегодняшний день имеются широкие возможности по созданию высокопроизводительного эффективного оборудования ЦПТ. Актуальной научно-технической проблемой является разработка технологий поэтапного ввода ЦПТ на большую глубину при минимальном дополнительном разносе бортов.

Методы исследований

Технико-экономические расчеты выполняются в соответствии с методиками, разработанными в ИГД УрО РАН [14]. Разработка схем формирования карьерного пространства осуществляется с использованием трехмерного компьютерного моделирования в программном комплексе MINEFRAME [15]. Расчет параметров автомобильного транспорта выполняется с применением компьютерного моделирования движения автосамосвалов в программах «Самосвал» и «Транспортная система карьера» ИГД УрО РАН [16].

Результаты исследований

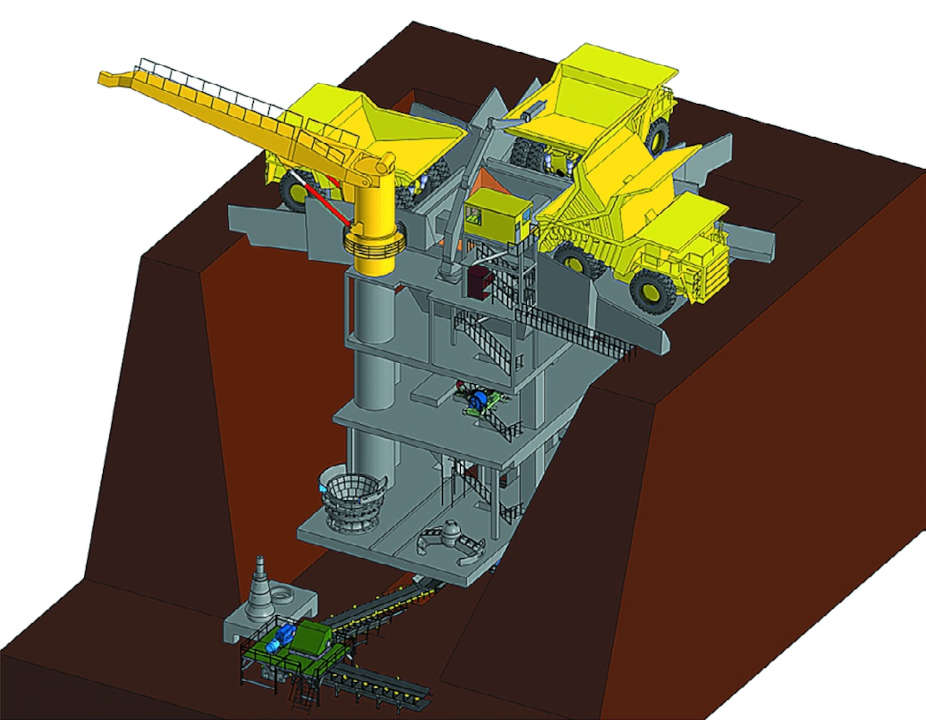

Эффективность применения ЦПТ определяется при сопоставлении экономии затрат в сравнении с альтернативными вариантами транспорта и срока окупаемости инвестиций. Если ЦПТ заложена в проекте заблаговременно, развитие комплекса предусмотрено с учетом всего жизненного цикла карьера, то допустим больший срок окупаемости, чем при внедрении в уже действующем карьере, поскольку суммарный эффект выше, а график инвестиций в ДКК спланирован более рационально на длительный промежуток времени. С учетом этого теоретически возможно экономически эффективное применение ЦПТ даже при минимальной годовой производительности от 3 млн т в расчете на срок окупаемости в 10–20 лет. На рис. 5 приведен эффект от замены автомобильного транспорта на автомобильно-конвейерный с крутонаклонным конвейером (КНК) с прижимной лентой. В отличие от известных уникальных технико-технологических решений КНК, например, приведенных в исследованиях [17–19], рассматривается область с невысокой производительностью, для которой могут применяться схемы, изложенные в [20]. Видно, что при объемах перевозок 5–10 млн т/год имеется область с достаточно стабильной эффективностью. При объемах менее 5 млн т/год наблюдается резкое снижение эффекта, причем конкретный предел окупаемости затрат зависит от горнотехнических условий. Тем не менее указанная область при специальных технических и технологических решениях может быть включена в область эффективного применения ЦПТ.

Рис. 5 Экономический эффект от использования рудного комплекса ЦПТ с крутонаклонным конвейером с прижимной лентой в сравнении с автомобильным транспортом при высоте подъема 400 м в условиях алмазорудного карьера

Рис. 5 Экономический эффект от использования рудного комплекса ЦПТ с крутонаклонным конвейером с прижимной лентой в сравнении с автомобильным транспортом при высоте подъема 400 м в условиях алмазорудного карьера

Fig. 5 Economic effect of using the IPCC technology with a steeply inclined conveyor with a pressure belt as compared to truck haulage at a 400 m ascent height in conditions of a diamond open pit

Для реализации этого потенциала необходимы специальные технические и технологические решения:

– приближение ДПП к месту ведения горных работ;

– применение конвейеров минимальной металлоемкости и массы с оптимизированной стоимостью оборудования и строительно-монтажных работ;

– минимизация размеров ДПП.

а) Трубчатый конвейер, петлевая схема автосъездов

а) Трубчатый конвейер, петлевая схема автосъездов б) Трубчатый конвейер, спиральная схема автосъездов

б) Трубчатый конвейер, спиральная схема автосъездов в) Конвейер с прижимной лентой при размещении подъемников ДКК в шахматном порядке и спиральными автосъездами

в) Конвейер с прижимной лентой при размещении подъемников ДКК в шахматном порядке и спиральными автосъездами

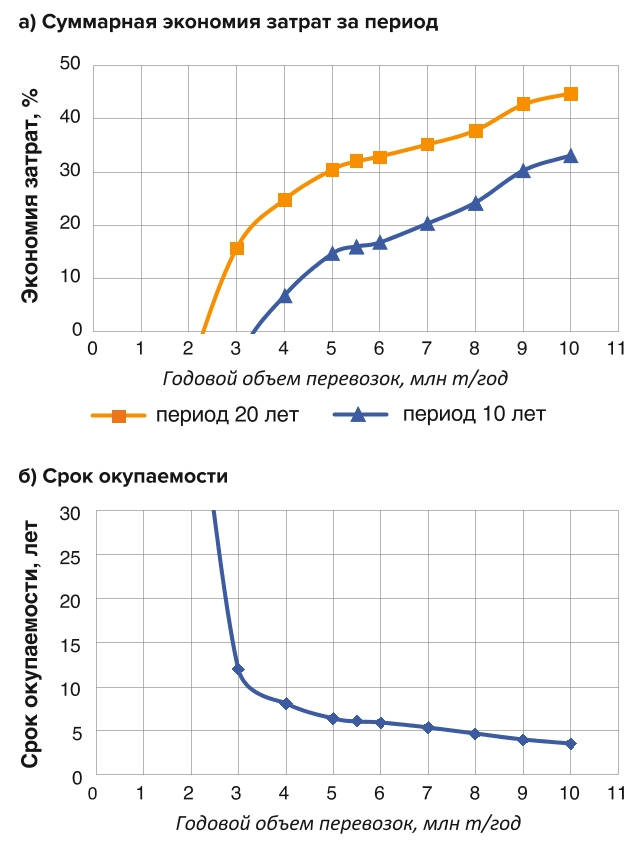

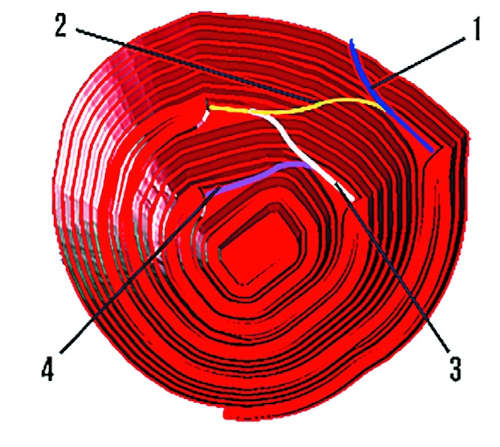

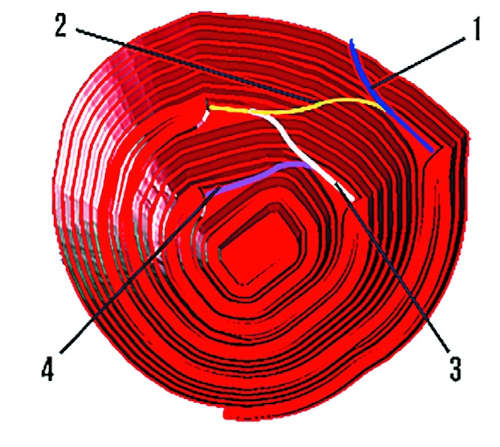

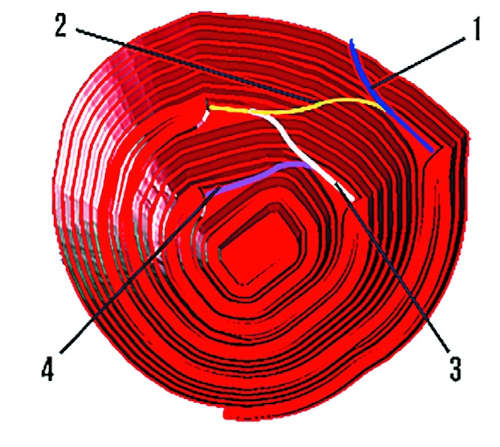

Рис. 6 Модели карьеров с размещением крутонаклонных конвейеров (цифрами обозначены отдельные конвейеры в порядке ввода в эксплуатацию)

Fig. 6 EOpen pit models with placement of steeply inclined conveyors (numbers indicate individual conveyors in order of their commissioning)

Подобные решения преимущественно могут быть реализованы при разработке пород низкой и средней прочности (коэффициент крепости до 10, в отдельных случаях – до 16 по шкале М.М. Протодьяконова), что позволяет применять компактные дробилки – валковые либо щековые. Дробильно-перегрузочные установки для данных условий должны быть передвижные с высотой встраивания в уступ не более 15 м, состоящие из модулей: приёмного бункера-питателя, дробилки, передаточного конвейера. Разгрузка породы изпод дробилки должна осуществляться непосредственно на конвейер через течку колосникового или иного типа, обеспечивающую бережную выгрузку на ленту конвейера. Благодаря этому в отдельных случаях ДПУ могут располагаться непосредственно над магистральным конвейером.

Весьма сложной является задача разработки схемы формирования карьерного пространства с непрерывным поэтапным развитием ЦПТ с наращиванием конвейера и переносом ДПУ. Особой задачей является обеспечение долгосрочного функционирования ДКК, в том числе за счет выполнения основного объема горноподготовительных и строительно-монтажных работ по наращиванию конвейерной линии в период функционирования вышележащей части ДКК.

В случае с крутонаклонными конвейерами шаг переноса ДПУ по глубине ограничивается с нижней стороны неэффективностью сооружения ряда подъемников малой высоты из-за значительной протяженности хвостовых частей, что увеличивает капитальные затраты, продолжительность работ по наращиванию, но не ведет к существенному снижению себестоимости транспортирования.

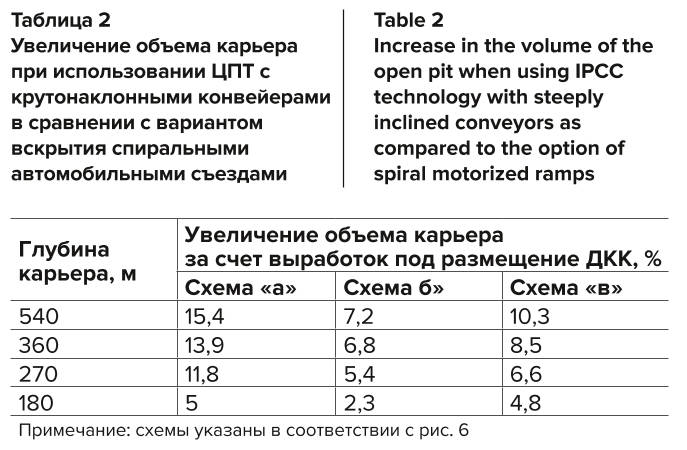

В этом случае шаг переноса по рассматриваемым схемам должен составлять 60–120 м. Возможность выполнения горно-капитальных и строительно-монтажных работ по наращиванию конвейерного подъемника предлагается осуществлять за счет петлевой схемы развития конвейерной линии. Результаты моделирования карьера по вариантам, приведенным на рис. 6, показали, что наименьшим разносом бортов под размещение ДКК характеризуется схема со спиральной формой автомобильной трассы и продольным расположением ДПП (схема «б») (табл. 2). Вариант с размещением ДПП при совмещении с разворотными площадками петлевых автосъездов (схема «а»), хотя и требует увеличения объема горно-капитальных работ в сравнении с карьером, вскрытым спиральными автомобильными съездами, является менее сложным из-за отсутствия пересечений конвейеров с автодорогами и может использоваться для карьеров, где в базовом варианте по горно-геологическим условиям предусматривается петлевая форма автомобильной трассы.

Традиционные ленточные конвейеры (ЛК) с углом наклона до 16–18° могут наращиваться с меньшим шагом – 30–60 м по глубине – благодаря более простой конструкции (в т.ч. с удлинением ленты), меньшей длине хвостовых частей. Это позволяет более динамично подвигать ДПП к зоне ведения горных работ и поддерживать наименьшую дальность транспортирования автосамосвалами, минимизируя затраты.

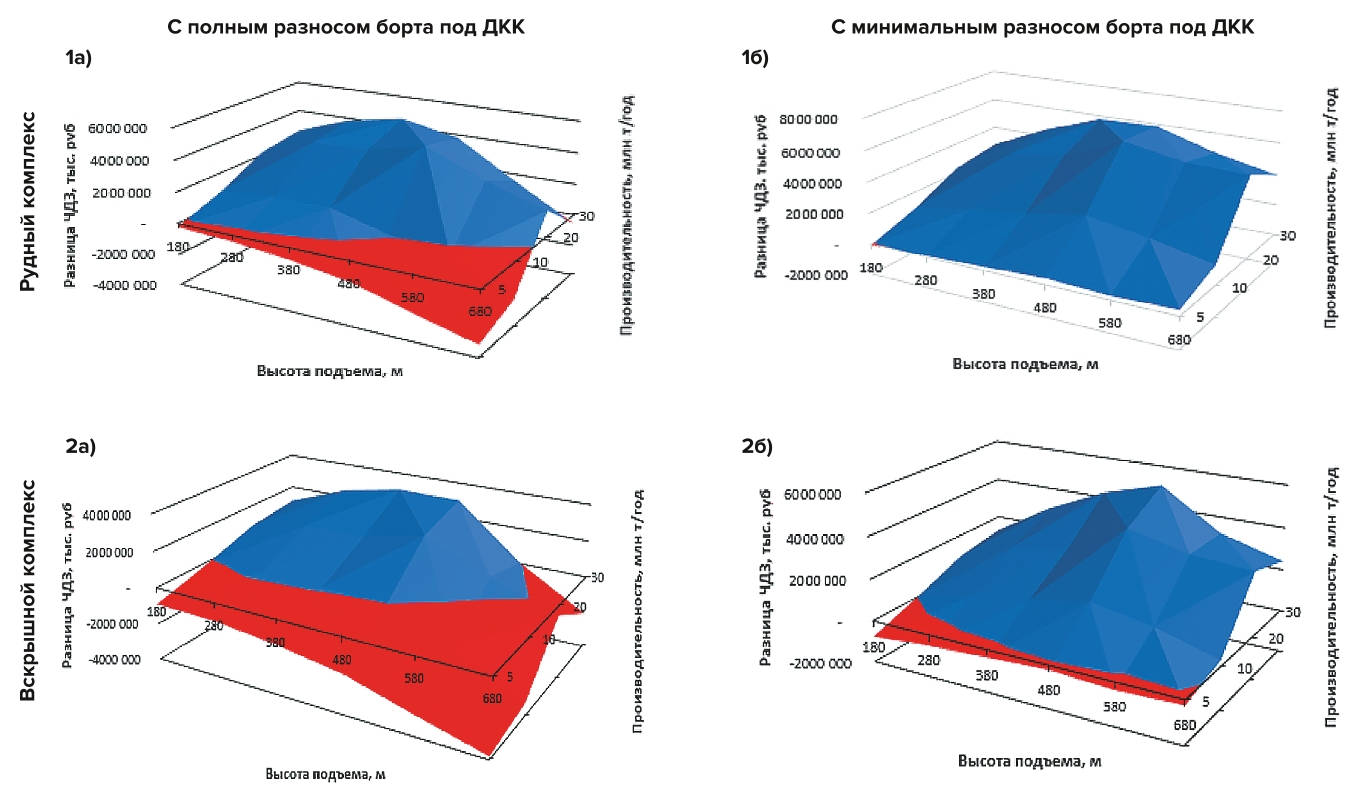

Критическим ограничивающим фактором для применения ЛК является необходимость разноса борта под ДКК. Его возможно минимизировать при совмещении полутраншеи конвейера с бермами очистки [21]. Эффект от внедрения указанной схемы приведен на рис. 7. Такая схема не универсальна ввиду ограниченности ширины полутраншеи, что усложняет строительство и обслуживание конвейера, а кроме того, усложняет места пересечения конвейера с автомобильными съездами. Тем не менее в определенной группе горнотехнических условий она обеспечивает значительный экономический эффект, как показано в сопоставлении на рис. 7. К таким условиям относятся: карьеры вытянутой формы (возможно разместить конвейер по длинному борту карьера и завести на значительную глубину), карьеры с петлевыми автомобильными съездами (возможно разделить по разным бортам карьера конвейерную линию и автодороги). Рис. 7 Сравнение дисконтированных затрат по вариантам автомобильно-конвейерного (традиционные ленточные конвейеры) и автомобильного транспорта (синим цветом показана зона преимущества ЦПТ)

Рис. 7 Сравнение дисконтированных затрат по вариантам автомобильно-конвейерного (традиционные ленточные конвейеры) и автомобильного транспорта (синим цветом показана зона преимущества ЦПТ)

Fig. 7 Comparison of discounted costs for the truck-and-conveyor (conventional belt conveyors) and truck haulage options (blue color shows the advantage zone of the IPCC technology)

Из рис. 7 видно, что вскрышной комплекс для улучшения технико-экономических показателей должен применяться при больших объемах транспортирования, чем рудный комплекс, что связано с покрытием непроизводительных затрат на дробление пустых пород, которые в случае с рудой компенсируются отсутствием крупного дробления на обогатительном переделе. Также результаты расчетов показывают, что при традиционных схемах размещения ДКК с разносом борта эффективность ЦПТ имеет максимум при высоте подъема горной массы 250–400 м, а на значительных глубинах снижается, что объясняется критическим возрастанием затрат на горно-капитальные работы. Применение специальных схем с минимальным разносом бортов снимает это ограничение, что говорит о теоретической возможности применения конвейерного транспорта в карьерах глубиной до 800–1200 м. При этом ввод конвейера на глубину более 700–800 м вряд ли целесообразен, поскольку с глубиной снижаются объемы извлекаемой горной массы и не позволяют окупить значительные инвестиции в дробильно-конвейерный комплекс. Это видно из колонки «б» рис. 7 – эффект стремится к «0» при объемах перевозки менее 0–15 млн т/год, поэтому отработку нижних горизонтов необходимо предусматривать специальными схемами вскрытия с минимальным разносом бортов: крутонаклонные автомобильные съезды [22], законтурные тоннели [23] или др.

Выводы

1. Разработка месторождений открытым способом на глубинах 800–1200 м требует максимального снижения затрат на добычу и прежде всего на транспортирование горной массы. Этого можно достичь поэтапной трансформацией транспортной системы и схемы вскрытия новых горизонтов по мере понижения горных работ. При этом необходимо использование максимально дешевого вида транспорта на протяжении основной стадии жизненного цикла карьера. Это возможно путем применения автомобильно-конвейерного транспорта на большую глубину.

2. Применение традиционных ленточных конвейеров в глубоких карьерах ограничено высотой подъема 400–500, что связано с возрастающими затратами на горно-капитальные работы с глубиной. Внедрение специальных схем размещения дробильно-конвейерных комплексов с минимальным разносом бортов карьера позволяет значительно увеличить эффективную глубину ввода конвейерного транспорта, однако с учетом падения объемов добычи с понижением горных работ этот предел составляет порядка 700 м для известных конструкций.

3. Применение ЦПТ с крутонаклонными конвейерами обеспечивает большую экономию по сравнению с традиционными ленточными конвейерами, однако их применение для максимального снижения себестоимости транспортирования и достижения глубины открытой разработки месторождений в 800–1200 м требует развития специальных схем формирования карьерного пространства во взаимосвязи с размещением дробильно-конвейерного комплекса при поддержании минимального расстояния доставки автосамосвалами.

4. Требуют дальнейшего развития проводимые ИГД УрО РАН исследования с внедрением их в комплексных моделях и программных комплексах по оптимизации открытых горных работ:

– разработка рациональных компоновочных схем передвижных модульных дробильно-перегрузочных установок с минимальной высотой и объемом строительных работ при установке в карьере;

– исследование условий эффективного применения схем ЦПТ и оптимизация их основных технологических параметров с учетом динамики развития горных работ и оценки надежности применяемых комплексов оборудования;

– исследование вопросов селективной добычи и усреднения руды при ЦПТ, раздельной выдачи руды и вскрышных пород через ДКК;

– разработка экономико-математических моделей и обоснование стоимостных параметров при проектировании перспективных схем ЦПТ карьеров глубиной до 800– 1200 м.

Список литературы

1.Чендырев М.А., Журавлев А.Г. Технико-экономические параметры транспортирования горной массы из карьера автомобильным наклонным карьерным подъемником. Черная металлургия. Бюллетень научно-технической и экономической информации. 2018;1(1):33–36. Режим доступа: https://chermetinfo.elpub.ru/jour/article/view/829?locale=ru_RU

2. Nel B., Pretorius A. IBR underground mining conference Phakisa mine. Rail-veyor; 2013. 51 p. Available at: https://www.harmony.co.za/ invest/presentations/2013/send/81-2013/522-ibr-underground-mining-conference

3. Черепанов В.А. Глебов И.А. Факторы, влияющие на схему вскрытия глубоких горизонтов карьеров с применением наклонных подземных выработок. Горный информационно-аналитический бюллетень. 2020;(3-1):351–367. https://doi.org/10.25018/02361493-2020-31-0-351-367

4. Яковлев В.Л. Исследование переходных процессов – новое направление в развитии методологии комплексного освоения георесурсов. Екатеринбург: УрО РАН; 2019 284 с.

5. Акишев А.Н. Бокий И.Б., Зырянов И.В. К вопросу развития геотехнологии открытой разработки алмазорудных месторождений. В кн.: Чемезов Е.Н. (ред.) Совершенствование технологии горных работ и подготовка кадров для обеспечения техносферной безопасности в условиях северо-востока России: сб. тр. Всерос. науч.-практ. конф. с международным участием, посвященной 80-летию д.т.н., проф., действительного члена Академии горных наук РФ Чемезова Егора Николаевича, г. Якутск, 25 апреля 2018 г. Якутск: Изд. дом СВФУ; 2018. С. 267–274.

6. Osanloo M., In-pit crushing and conveying technology in open-pit mining operations: a literature review and research agenda. International Journal of Mining, Reclamation and Environment. 2020;34(6):430–457. https://doi.org/10.1080/17480930.2019.1565054

7. Argimbaev K.R., Maya B.O. The experience of the introduction of mobile crushing and screening complexes on a deposit of building materials. Research Journal of Applied Science. 2016;11(6):300–303. Available at: https://medwelljournals.com/abstract/?doi=rjas ci.2016.300.303

8. Fisher T. Stationary and semi-mobile crushing plants – a comparison: Theoretical considerations. Cement International. 2017;15(4): 66–69.

9. Abbaspour H., Drebenshtedt C., Parisheh M., Ritter R. Optimum location and relocation plan of semi-mobile in-pit crushing and conveying systems in open-pit mines by transportation problem. International Journal of Mining Reclamation and Environment. 2019;33(5):297–317. https://doi.org/10.1080/17480930.2018.1435968

10. Annakulov T.J., Zairov Sh.Sh., Kuvondikov O.A. Justification, selection and calculation of technological parameters of equipment kits of mobile crushing-reloading-conveyor complexes. International Journal of Advanced Research in Science, Engineering and Technology. 2019;6(2):8072–8079. Available at: http://ijarset.com/upload/2019/february/11-IJARSET-Sohib-1.pdf

11. Paricheh M., Osanloo M., Rahmanpour M. In-pit crusher location as a dynamic location problem. Journal of the Southern African Institute of Mining and Metallurgy. 2017;117(6):599–607. https://doi.org/10.17159/2411-9717/2017/V117N6A11

12. Волотковский В.С., Кармаев Г.Д., Драя М.И. Выбор оборудования карьерного конвейерного транспорта. М.: Недра; 1990. 192 с.

13. Груздев А.В., Осадчий А.М., Фурин В.О. Стационарные и полустационарные дробильно-перегрузочные установки ОАО «Уралмашзавод». Горная промышленность. 2012;(4):98–104. Режим доступа: https://mining-media.ru/ru/article/drobilka/8223-statsionarnye-i-polustatsionarnye-drobilno-peregruzochnye-ustanovki-oao-uralmashzavod

14. Кармаев Г.Д., Глебов А.В. Выбор горнотранспортного оборудования циклично-поточной технологии карьеров. Екатеринбург: ИГД УрО РАН; 2012. 296 с.

15. Лукичёв С. В., Наговицын О. В. Цифровое моделирование при решении задач открытой и подземной горной технологии. Горный журнал. 2019;(6):51–55. https://doi.org/10.17580/gzh.2019.06.06

16. Бахтурин Ю.А., Журавлев А.Г., Трофименко Л.А. Свидетельство о государственной регистрации программы для ЭВМ. 2012617844 Российская Федерация. Транспортная система карьера (ТСК). 2012615505; заявл. 03.07.12; опубл. 30.08.12.

17. Сытенков В.Н., Бычихина Д.А. Определение рациональной глубины ввода циклично-поточной технологии при освоении месторождений твердых полезных ископаемых. Рациональное освоение недр. 2014;(1):30–33.

18. Атакулов Л.Н., Шешко О.Е. Повышение экономической эффективности работы крутонаклонного конвейера КНК-270 Навоийского горно-металлургического комбината. Горный информационно-аналитический бюллетень. 2019;(5):181–188. https://doi. org/10.25018/0236-1493-2019-05-0-181-188

19. Макарова А.С., Телегина О.В. Перспектива установки крутонаклонного конвейера на Михайловском горно-обогатительном комбинате и определение его главных характеристик. Горный информационно-аналитический бюллетень. 2018;(5):178–183. https://doi.org/10.25018/0236-1493-2018-5-0-178-183

20. Yakovlev V.L., Bersenev V.A., Glebov A.V., Kulniyaz S.S., Marinin M.A. Selecting cyclical-and-continuous process flow diagrams for deep open pit mines. Journal of Mining Science. 2019;55(5):783–788. https://doi.org/10.1134/S106273911905615X

21. Берсенев В.А., Кармаев Г.Д., Семенкин А.В., Сумина И.Г. Схемы циклично-поточной технологии при различном залегании месторождений полезных ископаемых (обзор применяемых и предлагаемых схем ЦПТ). Проблемы недропользования. 2018;(4): 13–21. Режим доступа: https://trud.igduran.ru/edition/19/2

22. Акишев А.Н. Зырянов И.В., Шубин Г.В., Тарасов П.И., Журавлев А.Г. Технико-технологический комплекс для доработки запасов на глубинных горизонтах алмазорудных карьеров. Горный журнал. 2012;(12):39–43. Режим доступа: https://www.rudmet.ru/journal/987/article/15601/

23. Зырянов И.В., Акишев А.Н., Бокий И.Б., Бондаренко И.Ф. Инновации при проектировании алмазорудных карьеров в криолитозоне. Горная промышленность. 2018;(5):66–69. https://doi.org/10.30686/1609-9192-2018-5-141-66-69