Гидрометаллургические процессы при подземной добыче металлов

![]() В.И. Голик1, 2, А.В. Титова3, Г.И. Титов3

В.И. Голик1, 2, А.В. Титова3, Г.И. Титов3

1 Северо-Кавказский государственный технологический университет, г. Владикавказ, Российская Федерация

2 Московский государственный политехнический университет, г. Москва, Российская Федерация

3 Государственный геологический музей им. В.И. Вернадского Российской академии наук, г. Москва, Российская Федерация

Горная Промышленность №1 / 2023 стр. 85-92

Резюме: В горнодобывающих регионах образованы отвалы некондиционных руд и хвостов их переработки, многие из которых представляют собой техногенные месторождения руд с концентрацией полезных элементов, сравнимой с концентрацией металлов в природных месторождениях. Проблема извлечения металлов из отходов решается путем использования методов гидрометаллургии, включающих в себя технологические операции, выполняемые в определённой последовательности с целью изменения свойств руд путем разложения химических соединений металлов и перевода их в мобильную фазу. В России созданы теоретические основы технологии и накоплен опыт переработки руд с некондиционным содержанием металлов, однако проблема переработки металлосодержащих отходов добычи и обогащения далека от решения и требует организации комплексных исследований с достижением эколого-экономических эффектов. В статье изложены результаты исследований особенностей гидрометаллургических процессов, осуществляемых в рамках горного производства в подземных блоках и штабелях на нерудничной поверхности. Дана историческая справка о становлении технологий с выщелачиванием. Проведение подобных исследований необходимо для обоснования рациональных параметров извлечения теряемых при пирометаллургической переработке металлов в продуктах обогащения руд. Обоснована корректность термина «рудничная гидрометаллургия». Обоснована необходимость реализации возможностей технологии выщелачивания для повышения полноты использования недр при добыче металлов из хвостов переработки черных металлов. Охарактеризована специфика гидрометаллургических процессов в рамках горного производства, обозначены направления получения положительных эффектов: дифференцирование близких по свойствам металлов, упрощение процессов переработки и снижение негативной нагрузки на окружающую среду. Показано, что технология выщелачивания металлов в рамках горного производства обладает преимуществами перед традиционной и может быть реализована на предприятиях Курской магнитной аномалии путем введения в действующую технологическую цепь узла выщелачивания металлов из хвостов обогатительного и металлургического передела. Обоснованы преимущества технологий с выщелачиванием при повышении полноты использования недр за счет извлечения металлов из теряемых ресурсов.

Ключевые слова: гидрометаллургические процессы, руда, горное производство, хвосты обогащения, подземные блоки, штабели, выщелачивание, извлечение металлов

Для цитирования: Голик В.И., Титова А.В., Титов Г.И. Гидрометаллургические процессы при подземной добыче металлов. Горная промышленность. 2023;(2):85–92. https://doi.org/10.30686/1609-9192-2023-2-85-92

Информация о статье

Поступила в редакцию: 01.03.2023

Поступила после рецензирования: 27.03.2023

Принята к публикации: 05.04.2023

Информация об авторах

Голик Владимир Иванович – доктор технических наук, профессор кафедры горного дела, Северо-Кавказский государственный технологический университет, г. Владикавказ, Российская Федерация; профессор кафедры металлургии, Московский политехнический университет, г. Москва, Российская Федерация; https://orcid.org/0000-0002-1181-8452, e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Титова Ася Владимировна – доктор технических наук, заместитель директора по развитию, Государственный геологический музей им. В.И. Вернадского Российской академии наук, г. Москва, Российская Федерация

Титов Грант Игоревич – научный сотрудник, Государственный геологический музей им. В.И. Вернадского Российской академии наук, г. Москва, Российская Федерация

Введение

Потребности отраслей промышленности в металлах стимулируют наращивание объемов добычи и переработки руд, но увеличение выпуска продукции не увеличивается из-за сложности их переработки и ухудшения качества сырья.

Тенденция ухудшения сырьевой базы проявляется в снижении содержаний полезных компонентов в рудах в связи с истощением месторождений богатых руд, особенно на месторождениях, находящихся в длительной эксплуатации.

Гидрометаллургия как технология извлечения металлов из металлосодержащих минералов водными растворами химических реагентов и отрасль металлургии получила развитие трудами М.В. Ломоносова, П.Р. Багратиона и др. Ореол использования технологии увеличивается за счет рационального использования феномена перевода металлов в мобильное состояние и транспортирования к местам переработки. С середины прошлого века технология получила промышленное применение при добыче металлов в рамках горного производства как технология выщелачивания металлов непосредственно в местах локализации руд или в пределах шахтных отводов [1–3].

Распространенность гидрометаллургических процессов позволяет говорить о правомерности применения термина «рудничная гидрометаллургия».

Гидрометаллургический процесс в рамках горного дела отличается спецификой технологических операций [4–7]:

– подготовка руд – дробление и измельчение при отделении от рудовмещающего массива;

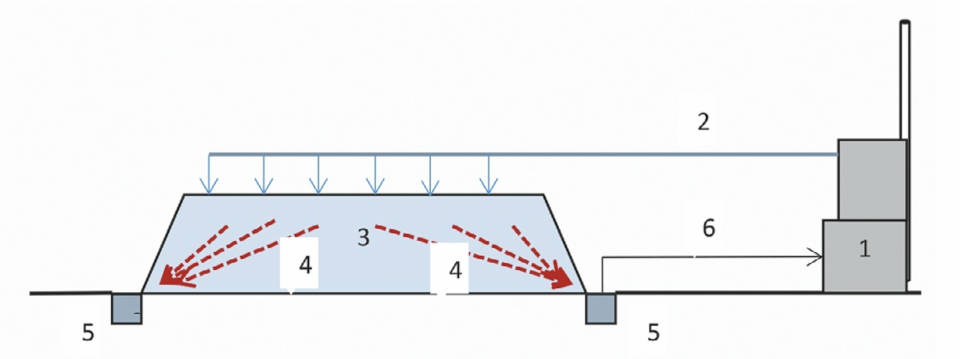

– перевод металлов в растворимую форму путем воздействия химическими реагентами на массив магазинированных руд или штабеля (рис. 1);

– осаждение металлов из растворов электролизом, цементацией, сорбцией, жидкостной экстракцией на территории горного предприятия;

– в ряде случаев переработка осадка с получением товарного металла перекристаллизацией, возгонкой, прокаливанием, переплавкой, электролизом на территории горного предприятия.

Рис. 1 Схема выщелачивания в штабеле: 1 – установка для переработки растворов; 2 – подача раствора; 3 – штабель; 4 – инфильтрационные потоки; 5 – сборники растворов; 6 – подача продукционных растворов

Рис. 1 Схема выщелачивания в штабеле: 1 – установка для переработки растворов; 2 – подача раствора; 3 – штабель; 4 – инфильтрационные потоки; 5 – сборники растворов; 6 – подача продукционных растворов

Fig. 1 The leaching scheme in the stack: 1 – installation for processing solutions; 2 – supply of solution; 3 – stack; 4 – infiltration flows; 5 – collections of solutions; 6 –supply of production solutions

При больших масштабах горного производства выщелачивание осуществляется из уложенных в штабели руд растворами реагентов.

Для фракционированных руд применяется метод фильтрации раствора в чанах сквозь слой материала с активацией процесса насыщением воздухом, созданием вакуума под днищем и перемешиванием.

В пределах подземных блоков и штабелей схемы выщелачивания комбинируют, объединяя гидрометаллургические и горные процессы с достижением синергетического эффекта.

При выщелачивании металлов в блоках и штабелях подбирают реагенты, которые переводят в раствор металл, но не действует на пустую породу.

Сырьем для гидрометаллургических процессов являются руды, рудные концентраты и металлосодержащие хвосты обогащения и металлургии.

При добыче металлов в недрах горного производства гидрометаллургические методы применяют для извлечения металлов из сырья с низким содержанием металла или не подлежащего переработке традиционными методами, что повышает их актуальность в условиях ухудшения качества руд с понижением горных работ [8–11].

Гидрометаллургические методы позволяют дифференцировать близкие по свойствам металлы, упростить процессы переработки и снизить загрязнение окружающей среды за счет отказа от обжига с выделением SO2.

Новая технология выщелачивания минералов в дезинтеграторе основана на том, что при определенных условиях технологические свойства руд изменяются. Так, при переработке хвостов обогащения руд в дезинтеграторе извлечено более половины от их исходного количества в хвостах. Путем многократной переработки содержание доводится до требуемого уровня. Извлечение металлов в раствор выщелачивания закономерно зависит от содержания ускорителей процесса – железосодержащих минералов, и замедлителей – кальция и магния.

Целью исследований является обоснование технологической возможности и эколого-экономической целесообразности выщелачивания металлов из некондиционных и забалансовых руд для повышения сырьевой базы горных предприятий и минимизации ущерба окружающей среде.

Цель достигается решением задач:

‒ выявление факторов, влияющих на эффективность технологий с выщелачиванием;

‒ установление закономерностей загрязнения зоны влияния технологий с выщелачиванием;

‒ разработка мер снижения отрицательного влияния на окружающую среду;

‒ проведение перспективных исследований, ориентированных на повышение эффективности и экологической безопасности выщелачивания металлов из руд.

Контроль за состоянием зоны добычных работ позволяет минимизировать загрязнение окружающей среды и обеспечить безопасность процессов выщелачивания. Методология

Хвосты обогащения железистых кварцитов из хранилища Лебединского ГОКа исследовали в лаборатории СКГМИ обработкой в дезинтеграторе DESI-11 фирмы «Гефест» (рис. 2).

Рис. 2 Лабораторный дезинтегратор Дез-11

Рис. 2 Лабораторный дезинтегратор Дез-11

Fig. 2 The Des-11 laboratory desintegrating mill

Показатели выщелачивания в дезинтеграторе сравниваются с показателями традиционной технологии выщелачивания в активаторах методом Венкена-Бокса с интерпретацией результатов в форме логарифмической и полиномиальной интерполяции.

Исследованию подлежали режимы переработки хвостов обогащения:

1. Выщелачивание в агитаторе с постоянной скоростью вращения.

2. Выщелачивание в агитаторе после механической активации.

3. Одинарный цикл выщелачивания в дезинтеграторе.

4. Выщелачивание в агитаторе после выщелачивания в дезинтеграторе.

5. Трехцикловое выщелачивание в дезинтеграторе.

В единичном опыте использовали 50 г хвостов крупностью 2 мм. Количество выщелачивающего раствора определялось отношением «жидкого к твердому». Продукционный раствор анализировали на содержание металлов в течение не более 24 ч.

Независимые факторы варьировались на трех уровнях:

минимальном, нулевом и максимальном, в том числе:

‒ содержание серной кислоты, г/л: 2, 6,10;

‒ содержание хлорида натрия, г/л: 20, 90,160;

‒ отношение массы жидкого вещества к массе твердого: 4, 7, 10;

‒ продолжительность выщелачивания, ч: 0,25, 0,625, 1 (кроме вариантов 3 и 5);

‒ частота вращения роторов дезинтегратора, Гц: 50, 125, 200;

‒ количество опытов: 3, 5, 7.

Нелинейный регрессионный анализ полученных количественных показателей осуществляли путем приведения уравнения к линейной форме с использованием компьютерной программы на языке MATLAB, принимая величину коэффициента детерминации для зависимости извлечения железа R2 = 0,947.

Контроль возможной при нарушении технологического режима утечки растворов из камеры и зумпфа осуществляется путем систематических наблюдений в скважинах.

Мониторинг безопасности процессов выщелачивания включает в себя уровни:

‒ определение водородного показателя;

‒ определение содержания металла и химических свойств руд и вмещающих пород;

‒ дополнительно к предыдущим определение свойств воздушной среды.

Результаты исследования

История освоения технологий с выщелачиванием в промышленных масштабах начинается с переработки забалансовых и убогих урановых руд, осваивать которые традиционными методами не представлялось возможным.

Быкогорское месторождение с 1963 г. в течение 20 лет отрабатывали выщелачиванием забалансовых руд в подземных блоках и штабелях. Подземное блочное выщелачивание осуществлялось как в подготовленном взрывным дроблением массиве руд, так и в массиве без дробления. Гидрометаллургический процесс представлял собой элемент системы разработки принудительным обрушением с отбойкой руды скважинами, магазинированием и инфильтрационным выщелачиванием руд потоком реагента. Без разрушения выщелачивали участки месторождения с подачей реагента под давлением и откачкой продуктивных растворов с помощью электровакуумных установок.

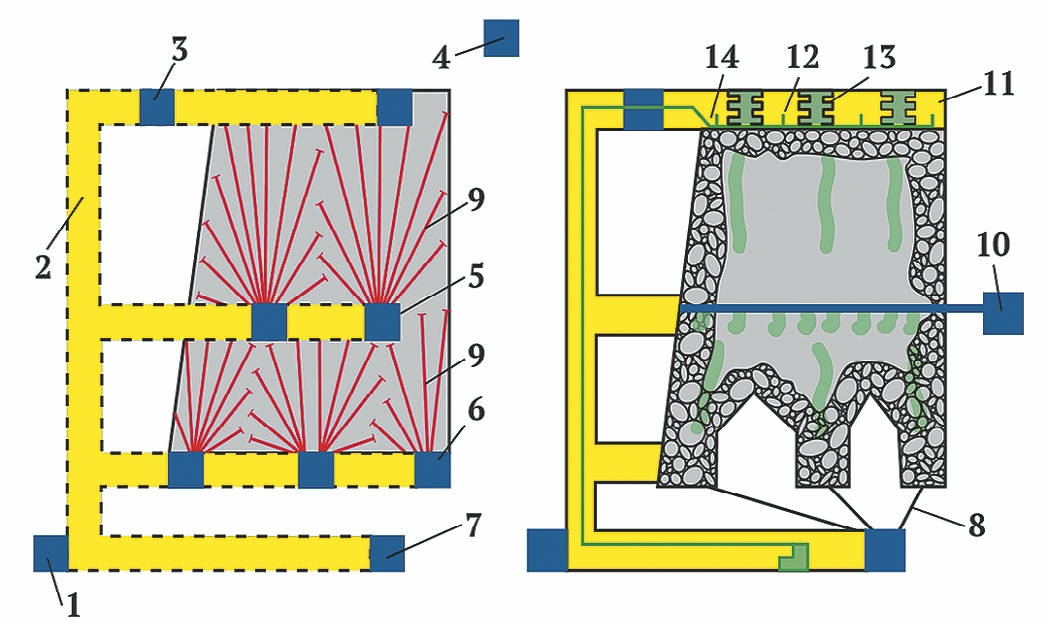

В 1975 г. была предпринята попытка отработки балансовых запасов Какадур-Ханикомского ураново-полиметаллического месторождения в Республике Северная Осетия. Промышленное освоение технологии в середине прошлого века добычи урана происходило при отработке забалансовых запасов месторождений Чаркасар I, Чаркасар II, Киик-Тал, Табошар, Адатаньга, Каштасай и Джекиндек (Средняя Азия), которые выщелачивали в штабелях. На урановых месторождениях Восток и Звездное (Казахстан) в подземных блоках выщелачивали забалансовые руды (рис. 3).

Рис. 3 Подземное блочное выщелачивание металлов: а – отбойка и магазинирование руд; б – реагентное выщелачивание: 1 – штрек; 2 – восстающий; 3 – штрек орошения; 4 – штрек; 5 – буровые штреки; 6 – дренажно-буровые штреки; 7 – дренажный штрек; 8 – дренажные скважины; 9 – взрывные скважины; 10 – промежуточный горизонт орошения; 11 – штрек для транспортирования растворов; 12 – верхняя подсечка; 13 –крепь; 14 – оросительная система

Рис. 3 Подземное блочное выщелачивание металлов: а – отбойка и магазинирование руд; б – реагентное выщелачивание: 1 – штрек; 2 – восстающий; 3 – штрек орошения; 4 – штрек; 5 – буровые штреки; 6 – дренажно-буровые штреки; 7 – дренажный штрек; 8 – дренажные скважины; 9 – взрывные скважины; 10 – промежуточный горизонт орошения; 11 – штрек для транспортирования растворов; 12 – верхняя подсечка; 13 –крепь; 14 – оросительная система

Fig. 3 Underground block leaching of metal ores: а – ore breaking and ore shrinkage; and б – reactant leaching: 1 – a drift; 2 – a raise; 3 – an irrigation drift; 4 – a drift; 5 – drilling drifts; 6 – drainage and drilling drifts; 7 – a drainage drift; 8 – drainage holes; 9 – blast holes; 10 – intermediate irrigation level; 11 – a drift for transportation of solutions; 12 – the upper undercut; 13 – rock support; 14 – irrigation system

Переработка продукционных растворов осуществляется как на поверхности, так и в подземных выработках (рис. 4).

Рис. 4 Сорбционные колонны СНК в выработках

Рис. 4 Сорбционные колонны СНК в выработках

Fig. 4 SNK sorption columns in mine workings

На Гумешевском месторождении (Урал) выщелачивание руд в блоках осуществляется с 2005 г.

Геотехнологические способы получения металлов в РСО–Алания известны со второй половины прошлого века.

На месторождении Маныбай более 20 лет выщелачивали отвалы забалансовых руд и хвостов суспензионного выщелачивания объемом 8 млн т.

При разработке Стрельцовского месторождения (Забайкалье) выщелачиванием металла из магазинированных руд в фильтрационно-динамическом режиме добывают до 30% годового объема производства металлов с извлечением 65%. Кучное выщелачивание забалансовых руд осуществляется с 1974 г. и характеризуется извлечением 40…50%. В кучах выщелачивают не только забалансовые, но и балансовые руды с извлечением 85%. На рудниках «Приаргунского производственного горно-химического объединения» (г. Краснокаменск) применяют системы разработки с выщелачиванием металла из магазинированных в камере руд в промышленных масштабах.

При хранении хвостов обогащения на земной поверхности неизвлеченные металлы трансформируются в мобильное состояние и угнетают экосистемы окружающей среды, поэтому кучное выщелачивание руд является действенным способом уменьшения загрязнения окружающей среды [12–15]. Уменьшению загрязнения территории рудодобывающего региона способствует подземное выщелачивание руд.

При переработке хвостов обогащения железистых кварцитов в течение 1 ч железа извлечено: агитационным выщелачиванием ‒ 4,75%, агитационным выщелачиванием после механической активации в дезинтеграторе ‒ 8,5%, однократным выщелачиванием в дезинтеграторе ‒ 12,5%. Содержание сопутствующих металлов в хвостах уменьшилось в 3…4 раза.

Результаты исследований сводятся к следующему:

– выщелачивание в дезинтеграторе эффективнее, чем в агитаторе;

– обработка в дезинтеграторе при равных показателях достигается на 2 порядка быстрее;

– содержание металлов в конечных хвостах может быть снижено при увеличении циклов переработки.

Обсуждение

Одной из стратегических целей России является развитие минерально-сырьевого комплекса и регулирование недропользования. Важнейшей научно-практической задачей становится совершенствование процессов добычи и переработки руд уже разведанных месторождений [16–18].

Возрастающие потребности в металлах, уменьшение количества месторождений с комфортными условиями для разработки и ухудшение технико-экономических показателей добычи и переработки полезных ископаемых с глубиной горных работ повышают актуальность поисков путей рационального использования минеральных ресурсов [19–22].

Промышленное освоение новых месторождений связано с созданием новых инфраструктур в некомфортных условиях. На эти цели требуются значительные капитальные вложения. Поэтому приоритетным направлением укрепления сырьевой базы является максимальное использование запасов эксплуатируемых месторождений.

Это обеспечивается реализацией технологических решений, в том числе [23–26]:

‒ извлечением металлов из забалансовых руд и отходов их переделов выщелачиванием;

‒ рационализацией разведки месторождений для выщелачивания с детализацией изучения фильтрационных параметров и закономерностей распределения пористости и проводимости растворов;

‒ интенсификацией процессов выщелачивания с повышением скорости процессов перевода металлов в растворы.

В отличие от традиционных технологий с увеличением глубины горных работ экономическая эффективность технологий с выщелачиванием увеличивается, что подтверждается опытом предприятий Минсредмаша СССР при отработке месторождений: Бештаугорское и Быкогорское (Россия), Чаркасар-I, Чаркасар-II, Киик-Тал, Табошар, Адатаньга, Каштасай, Джекиндек (Киргизия), Звездное, Маныбай, Восток (Казахстан).

Рационализация технологий добычи металлов предполагает коренное совершенствование подземных горных работ, обеспечивающих упрочнение сырьевой базы России. Это делает обязательными исследования с целью обоснования технологий выщелачивания.

Технологические решения оптимально сочетают традиционные подземные системы разработки и способы выщелачивания, что позволяет выщелачивать рядовые и бедные руды без выдачи руд на месте их залегания.

Запасы балансовых руд, выдаваемых на гидрометаллургическую переработку, уменьшаются в 2…3 раза, качество перерабатываемой на гидрометаллургическом заводе руды повышается более чем в 2 раза, на 30…40% уменьшается себестоимость добычи урана.

Практический опыт добычи урана выщелачиванием может быть использован при добыче урана, золота, меди, цинка и других металлов, переработка которых обеспечивает экономический эффект.

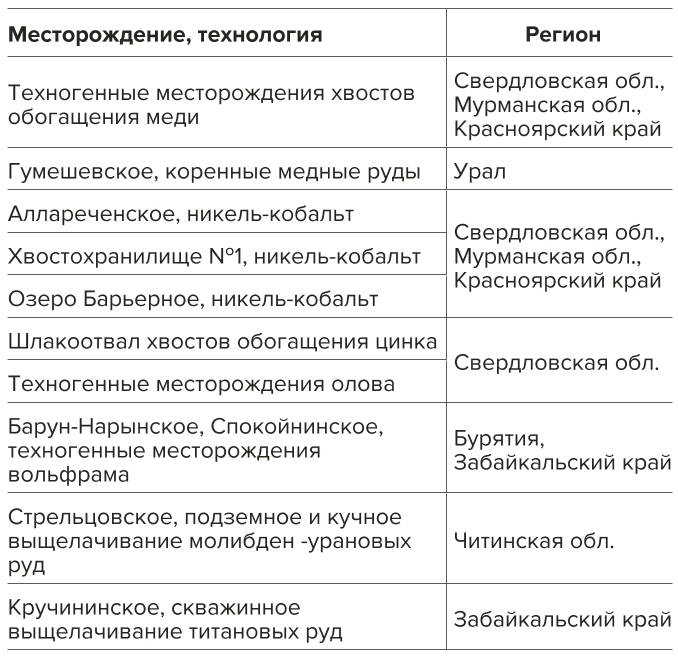

Увеличение объема выщелачивания металлов из руд становится устойчивой тенденцией освоения рудных месторождений (табл. 1).

Таблица 1 Рудные месторождения России

Table 1 Ore deposits of the Russian Federation

Реализация предлагаемой технологии сопряжена с рядом задач, в том числе: извлечение металлов из коллективного продукционного раствора, нейтрализация маточных растворов, повышение стойкости рабочего органа дезинтегратора и др. Задачи могут решаться путем организации исследований в рамках действующих производственных комплексов с использованием накопленного, преимущественно в урановой отрасли, опыта [27; 28].

Приоритетом в области постановки исследований по затронутому профилю горно-металлургического производства обладают проблемы выщелачивания железорудных минералов, как обладающих значительным количеством уничтожаемых при пирометаллургической обработке металлов.

Многим месторождениям, например Курской магнитной аномалии (КМА), предстоит конверсия с открытого способа разработки на подземный способ не только в связи с увеличением глубины горных работ, но и в связи с угрозой для экосистем окружающей среды.

Рудные тела железистых кварцитов мощностью от нескольких метров до 700 м залегают на глубинах 60…650 м. Хвосты их обогащения имеют химический состав: SiO2 – 64%, Fe – 8%, Al2O3 – 5,2%, Mn – 3,2%, K2O – 0,7%, P – 0,1%, Ca – 0,8%, MgO – 0,2%, Cu – 5·10–3%, Ni – 4·10–3%, Zn – 5·10–4%.

Сопутствующие металлы имеют концентрацию около (30–50)10–5%.

Хвосты обогащения железистых кварцитов предполагается использовать в качестве компонент твердеющих смесей для заполнения очистных подземных выработок. Этому препятствует то, что хвосты содержат сопутствующие дорогие металлы, в том числе остродефицитные редкоземельные.

Хвосты обогащения железных руд образуются в процессах измельчения, классификации, обогащения, сгущения и фильтрования. В хвостах присутствуют железосодержащие минералы в количестве 8…26%. В зависимости от содержания железа в рудах объемы хвостов составляют 40…80% от объема обогащаемых руд. Диаметр хвостовых частиц колеблется в пределах 0,05…1,0 мм, а истинная плотность материала – в диапазоне 2600…4000 кг/м3.

Эти параметры характеризуют хвосты переработки железистых кварцитов как потенциальное сырье для извлечения теряемых в настоящее время металлов без существенной подготовки.

Вместе с железными компонентами, содержащими около 25% железа, в хранилища попадают уран, золото и редкоземельные элементы. По данным ГП «Невскгеология» в хвостохранилища одного только Михайловского ГОКа ежегодно поступает не менее 1,5 т золота и 2 т урана, а прогнозные ресурсы золота в отходах всех ГОКов составляют не менее 3 т/год при валовом содержании 0,5–0,6 г/т, а содержание золота 0,2–9 г/т.

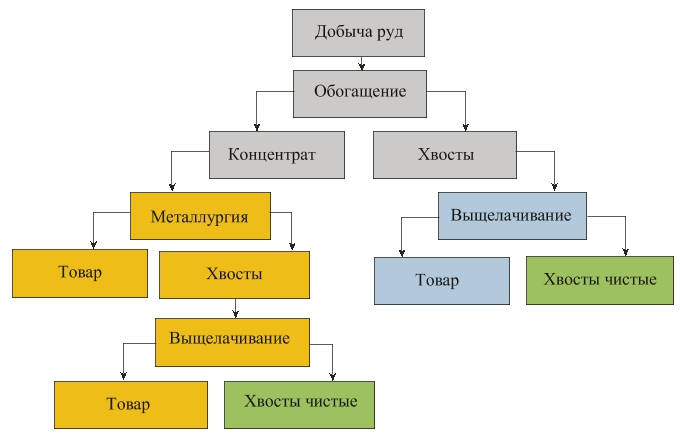

Новые тенденции радикального совершенствования металлургического производства на крупных ГОКах могут быть реализованы путем дополнения существующей технологии узлом выщелачивания металлов в дезинтеграторах из хвостов как обогащения, так и металлургического передела железосодержащего сырья (рис. 5).

Рис. 5 Схема выщелачивания металлов из хвостов переработки руд

Рис. 5 Схема выщелачивания металлов из хвостов переработки руд

Fig. 5 Schematic diagram of metal leaching from ore processing tailings

Для оперативного контроля качества добываемых руд с разделением их на сорта с выделением забалансовых руд применяется экспресс-опробование рудной массы в транспортных емкостях, которое позволяет выделять до 20% забалансовой руды от исходного объема.

В зависимости от содержания металла в руде и величины разубоживания в забое можно отсортировать 10…20% хвостов.

Метод призабойной рудосортировки эффективен при добыче руд с разубоживанием более 50% и выходом хвостов 20…30%. Электронное моделирование результатов крупнопорционной рудосортировки на РКС повышает достоверность расчетов показателей обогащения.

При уменьшении содержания металлов в кондиционных рудах для поддержания выпуска товарного продукта на требуемом уровне в эксплуатацию вовлекают руды с более низким содержанием. Использование такой возможности позволяет получить высококачественную шихту для гидрометаллургии.

Результаты исследования могут быть востребованы при модернизации горно-металлургического производства с целью повышения его эколого-экономических показателей в добывающих и перерабатывающих странах [12; 29; 30].

Выводы

Результаты исследований свидетельствуют, что технология выщелачивания металлов в рамках горного производства обладает существенными преимуществами перед традиционной технологией, что подтверждается расширением ореола ее применения.

Выщелачивание металлов улучшает экономические показатели производства, что позволяет модернизировать основные фонды, перевооружить производства, повысить рентабельность и продлить жизнь горных предприятий. При прочих равных условиях: характер минерализации, структура, пористость руды и т.п., успех выщелачивания зависит от качества дробления руд и равномерности их распределения по плотности в блоке.

Негативное влияние технологии выщелачивания на окружающую среду является следствием недостаточного уровня горных работ и может быть минимизировано технологическими средствами.

Для охраны гидрогеологической среды целесообразно изолировать выработки для сбора продукционных растворов и сооружать химически активные барьеры.

Детализация процессов предлагаемой технологии сопряжена с рядом задач, решаемых путем исследований с использованием накопленного опыта, в том числе при выщелачивании железосодержащих хвостов переработки, содержащих уничтожаемые при пирометаллургической обработке сопутствующие металлы.

Новая технология на предприятиях КМА может быть реализована путем введения в действующую технологическую цепь участков выщелачивания металлов из хвостов обогатительного и металлургического передела.

Конфликт интересов: авторы заявляют об отсутствии конфликта интересов.

Conflict of interest: the authors declare no conflict of interest.

Список литературы

1. Голик В.И., Качурин Н.М., Стась Г.В., Лискова М.Ю. К природо- и ресурсосберегающим технологиям подземной разработки месторождений сложной структуры. Безопасность труда в промышленности. 2022;(9):22–27. https://doi.org/10.24000/0409-2961-2022-9-22-27

2. Khayrutdinov A., Kongar-Syuryun Ch., Kowalik T., Faradzhov V. Improvement of the backfilling characteristics by activation of halite enrichment waste for non-waste geotechnology. IOP Conference Series: Materials Science and Engineering. 2020; 867(1):012018. https://doi.org/10.1088/1757-899X/867/1/012018

3. Oryngozhin E.S., Fedorov E.V., Alisheva Zh.N., Mitishova N.A. In-situ leaching technology for uranium deposits. Eurasian Mining. 2021;(2):31–35. https://doi.org/10.17580/em.2021.02.07

4. Бунин И.Ж., Рязанцева М.В., Самусев А.Л., Хабарова И.А. Теория и практика применения комбинированных физико-химических и энергетических воздействий на геоматериалы и водные суспензии. Горный журнал. 2017;(11):134–139. https://doi.org/10.17580/gzh.2017.11.14

5. Валиев Н.Г., Пропп В.Д., Вандышев А.М. Кафедре горного дела УГГУ – 100 лет. Известия высших учебных заведений. Горный журнал. 2020;(8):130–143. https://doi.org/10.21440/0536-1028-2020-8-130-143

6. Душин А.В., Валиев Н.Г., Лагунова Ю.А., Шорин А.Г. Уральский горный и московский горный: взаимодействие вузов. Горный журнал. 2018;(4):4–10. https://doi.org/10.17580/gzh.2018.04.01

7. Еремеева Ж.В., Шарипзянова Г.X. Состав диффузионных слоев и влияние типа активатора на структуру получаемых при диффузионном хромосилицировании порошковых материалов. Технология металлов. 2007;(7):35–37.

8. Голик В.И., Комащенко В.И., Полухин О.Н. Использование зон обрушения для проветривания рудника при подземной разработке месторождений. Безопасность труда в промышленности. 2015;(5):55–58.

9. Голик В.И., Титова А.В. Моделирование показателей разработки рудных месторождений Садона. Горная промышленность. 2022;(4):82–87. https://doi.org/10.30686/1609-9192-2022-4-82-87

10. Клюев Р.В., Босиков И.И., Майер А. В., Гаврина О.А. Комплексный анализ применения эффективных технологий для повышения устойчивого развития природно-технической системы. Устойчивое развитие горных территорий. 2020;(2):283–290. https://doi.org/10.21177/1998-4502-2020-12-2-283-290

11. Комащенко В.И. Эколого-экономическая целесообразность утилизации горнопромышленных отходов с целью их переработки. Известия Тульского государственного университета. Науки о Земле. 2015;(4):23–30.

12. Zaalishvili V.B., Kanukov A.S., Melkov D.A., Makiev V.D., Dzobelova L.V. Development of a unified model of geoinformation system for city planning and integration. International Journal of Geomate. 2018;15(51):160–166. https://doi.org/10.21660/2018.51.78666

13. Земсков А.Н., Лискова М.Ю. Пути обеспечения безопасных условий труда горняков на основе автоматизации контроля производственных процессов. Известия Тульского государственного университета. Науки о Земле. 2018;(1):82–88.

14. Качурин Н.М., Стась Г.В., Корчагина Т.В., Змеев М.В. Геомеханические и аэрогазодинамические последствия подработки территорий горных отводов шахт Восточного Донбасса. Известия Тульского государственного университета. Науки о Земле. 2017;(1):170–182.

15. Sitorous F., Cilliers J.J., Brito-Parada P.R. Multi-criteria decision making for the choice problem in mining and mineral processing: applications and trends. Expert Systems with Applications. 2018;121:393–417. https://doi.org/10.1016/j.eswa.2018.12.001

16. Sinclair L., Thompson J. In situ leaching of copper: Challenges and future prospects. Hydrometallurgy. 2015;157:306–324. https://doi.org/10.1016/j.hydromet.2015.08.022

17. Аксенов Е.М., Васильев Н.Г., Дистанов У.Г., Лыгина Т.З., Садыков Р.К. ФГУП «ЦНИИгеолнеруд» 70 – основные вехи истории. Георесурсы. 2015;1(4):3–7.

18. Litvintsev V., Sas P. Current State and Main Directions of Innovative Development of Placer Gold Mining in Far East Federal District. E3S Web of Conferences. 2018;56:04004. https://doi.org/10.1051/e3sconf/20185604004

19. Li J.-G., Zhan K. Intelligent mining technology for an underground metal mine based on unmanned equipment. Engineering. 2018;4(3):381–391. https://doi.org/10.1016/j.eng.2018.05.013

20. Голик В.И., Гегелашвили М.В., Игнатов В.Н., Версилов С.О. Вовлечение забалансовых руд в разработку комбинированными технологиями. Горный информационно-аналитический бюллетень. 2018;(S25):28–41. https://doi.org/10.25018/0236-1493-2018-6-25-28-41

21. Яицкая Н.А., Бригида В.С. Геоинформационные технологии при решении трехмерных геоэкологических задач: пространственная интерполяция данных. Геология и геофизика Юга России. 2022;12(1):162–173. https://doi.org/10.46698/VNC.2022.86.27.012

22. Комащенко В.И., Дзапаров В.Х., Дзеранов Б.В., Стась Г.В. Отбойка руд скважинными зарядами модернизированной конструкции. Вектор ГеоНаук. 2019;2(3):40–46. https://doi.org/10.24411/2619-0761-2019-10031

23. Espinoza R.D., Rojo J. Towards sustainable mining (Part I): Valuing investment opportunities in the mining sector. Resources Policy. 2017;52:7–18. https://doi.org/10.1016/j.resourpol.2017.01.011

24. Емельяненко Е.А., Радченко Д.Н., Лавенков В.С., Гавриленко В.В. Совместная утилизация отходов обогащения при комплексном освоении месторождений многокомпонентных руд. Горный журнал. 2016;(12):87–93. https://doi.org/10.17580/gzh.2016.12.18

25. Дмитрак Ю.В., Цидаев Б.С., Дзапаров В.Х., Харебов Г.Х. Минерально-сырьевая база цветной металлургии России. Вектор ГеоНаук. 2019;2(1):9–18. https://doi.org/10.24411/2619-0761-2019-10002

26. Крупская Л.Т., Орлов А.М., Голубев Д.А., Колобанов К.А., Филатова М.А. Оценка экологической опасности накопленных отходов переработки минерального сырья закрытых горных предприятий в Приамурье и Приморье. Горные науки и технологии. 2020;5(3):208–223. https://doi.org/10.17073/2500-0632-2020-3-208-223

27. Бригида В.С., Кожиев Х.Х., Сарян А.А., Джиоева А.К. Пространственно-временные задачи геоэкологии - междисциплинарный подход. Горный информационно-аналитический бюллетень. 2020;(4):20–32. https://doi.org/10.25018/0236-1493-2020-4-0-20-32

28. Velasquez-Yevenes L., Torres D., Toro N. Leaching of chalcopyrite ore agglomerated with high chloride concentration and high curing periods. Hydrometallurgy. 2018;181:215–220. https://doi.org/10.1016/j.hydromet.2018.10.004

29. Половов Б.Д., Н Валиев.Г., Кокарев К.В. Особенности имитационного анализа уровней геомеханических рисков горнотехнических объектов. Горный журнал. 2016;(12):8–13. https://doi.org/10.17580/gzh.2016.12.02

30. Ashane Fernando W., Ilankoon I.M.S.K., Chong M.N., Syed T.H. Effects of intermittent liquid addition on heap hydrodynamics. Minerals Engineering. 2018;124:108–115. https://doi.org/10.1016/j.mineng.2018.05.016