К вопросу применения горных комбайнов типа KSM при отработке Северо-Западного участка Эльгинского каменноугольного месторождения

![]() Д.В. Хосоев , С.В. Панишев, В.В. Киселев, А.М. Бураков

Д.В. Хосоев , С.В. Панишев, В.В. Киселев, А.М. Бураков

Институт горного дела Севера им. Н.В. Черского Сибирского отделения Российской академии наук, г. Якутск, Российская Федерация

Горная Промышленность №1 / 2024 стр. 138-143

Резюме: Изложены результаты исследований, основной целью которых является повышение рентабельности Эльгинского разреза, отрабатывающего одноименное каменноугольное месторождение, находящееся в криолитозоне, путем внедрения поточной технологии с использованием комбайнов, позволяющих вести селективную выемку породных пропластков и угольных пачек, снижая их разубоживание, взамен цикличной с применением буровзрывных работ. Представлены иллюстрации и подробные сведения физико-географического и геологического характера о районе расположения месторождения, разведанности, геологического строения, запасам, климатические, геокриологические и горнотехнические условия отрабатываемого месторождения, физико-механические свойства вскрышных пород и углей, технологическая схема введения горных работ на разрезе. Приведены основные горно-геологические показатели отрабатываемого Северо-Западного участка месторождения; определена техническая производительность предлагаемого горного комбайна. В графической форме представлены расчетные качественные показатели добычи угля: потерь, разубоживания и зольности при валовой и селективной отработке отдельных пластов. Подчеркивается, что самые высокие показатели потерь и разубоживания добываемых углей фиксируются при отработке пласта с наиболее сложным строением. Полученные результаты позволят обосновать оптимальные технологические параметры применения поточной технологии на базе комбайнов KSM при отработке сложноструктурных пластов различных участков Эльгинского месторождения, что в конечном итоге повысит рентабельность горнодобывающего предприятия. На основании проведенных исследований сделано заключение об эффективности применения горных комбайнов для отработки месторождения.

Ключевые слова: горные комбайны, вскрышные породы, прочность пород, прочность углей, угольные пласты, криолитозона

Благодарности: Работа выполнена в рамках государственного задания Министерства науки и высшего образования Российской Федерации (тема №0297-2021-0020, ЕГИСУ НИОКТР №122011800086-1) с использованием оборудования ЦКП ФИЦ ЯНЦ СО РАН.

Для цитирования: Хосоев Д.В., Панишев С.В., Киселев В.В., Бураков А.М. К вопросу применения горных комбайнов типа KSM при отработке Северо-Западного участка Эльгинского каменноугольного месторождения. Горная промышленность. 2024;(1):138–143. https://doi.org/10.30686/1609-9192-2024-1-138-143

Информация о статье

Поступила в редакцию: 18.10.2023

Поступила после рецензирования: 22.01.2024

Принята к публикации: 23.01.2024

Информация об авторах

Хосоев Доржо Владимирович – ведущий инженер, Институт горного дела Севера им. Н.В. Черского Сибирского отделения российской академии наук, г. Якутск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Панишев Сергей Викторович – ведущий научный сотрудник, Институт горного дела Севера им. Н.В. Черского Сибирского отделения Российской академии наук, г. Якутск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Киселев Валерий Васильевич – кандидат технических наук, старший научный сотрудник, Институт горного дела Севера им. Н.В. Черского Сибирского отделения Российской академии наук, г. Якутск, Российская Федерация

Бураков Александр Михайлович – кандидат технических наук, старший научный сотрудник, Институт горного дела Севера им. Н.В. Черского Сибирского отделения Российской академии наук, г. Якутск, Российская Федерация

Введение

В Дальневосточном регионе РФ, обладающем богатым минерально-сырьевым потенциалом, важное место в экономике занимает горнодобывающая промышленность.

В то же время освоение горнодобывающими предприятиями месторождений, особенно находящихся в криолитозоне, затруднено по целому ряду причин различного характера. Одним из путей обеспечения их рентабельности может быть внедрение высокопроизводительной техники и эффективных технологий ведения всех видов горных работ.

В настоящее время на юге Якутии в Токинском угольном районе Южно-Якутского бассейна производится разработка Северо-Западного участка Эльгинского каменноугольного месторождения (СЗУЭКМ) открытым способом с применением буровзрывной технологии с годовой добычей свыше 20 млн т. В 2020 г. ООО «СИБГЕОПРОЕКТ» подготовлен технический проект разработки месторождения ООО «Эльгауголь». Основной целью проекта была разработка технологических решений по отработке второй очереди ЭКМ с достижением проектной мощности 45 млн т угля в год в период с 2024 по 2070 г. Намечаемый к освоению Северо-Западный участок ЭКМ представляет собой горный массив пологозалегающих (2–10°) полускальных пород шириной от 5 до 8 км, глубиной до 480 м, вмещающий 24 угольных пласта, вытянутых в северо-западном направлении на 16 км.

Балансовые запасы по чистым угольным пачкам в технических границах отработки разреза составляют 2 005 166 тыс. т, а с учетом 100%-ного засорения в технических границах – 2 287 368 тыс. т. Промышленные запасы угля по чистым угольным пачкам согласно выбранному варианту отработки составляют 1 870 745 тыс. т. Запасы с учетом 100%-ного засорения составляют 2 152 947 тыс. т. Суммарный объем вскрыши составит 9 541 177 тыс. м3. Средний коэффициент вскрыши – 4,4 м³/т, срок разработки участка – 51 год.

Климатические, геокриологические, горно-геологические и горнотехнические условия участка СЗУЭКМ характеризуются целым рядом существенных особенностей, среди них следует отметить следующие: суровые климатические условия; наличие многолетнемерзлых вскрышных пород; резко-пересеченный рельеф земной поверхности с перепадом отметок до 350 м; пологие углы падения угольной мульды на флангах, не превышающие 3–5°; наличие нарушений типа взброса с амплитудами смеш(щ)ения до 55 м; наличие большого количества маломощных угольных пластов сложного строения (с учетом расщеплений – 24 пласта); сложное строение пластов с наличием прослойков и многоразовых расщеплений с изменчивой мощностью междупластий1.

Результаты и обсуждение

В настоящее время на месторождении ведутся добычные работы в границах СЗУ участка с отработкой по углубочно-сплошной, продольной, однобортовой системе, нижний горизонт работ достигает +1090–1130 м (абс.). Эта система разработки является оптимальной при существующих горно-геологических условиях, обеспечивает необходимый резерв фронта ведения горных работ. На рис. 1 показан порядок отработки СЗУ и направления грузопотоков ЭКМ.

Рис. 1 Порядок отработки Северо-Западного участка Эльгинского каменноугольного месторождения и направления грузопотоков Источник: Технический проект разработки Эльгинского месторождения каменного угля ООО «Эльгауголь». Вторая очередь, производственная мощность 45 000 тыс. т. Проектная документация. Кемерово; 2020.

Рис. 1 Порядок отработки Северо-Западного участка Эльгинского каменноугольного месторождения и направления грузопотоков Источник: Технический проект разработки Эльгинского месторождения каменного угля ООО «Эльгауголь». Вторая очередь, производственная мощность 45 000 тыс. т. Проектная документация. Кемерово; 2020.

Fig. 1 Order of mining the North-West section of the Elga coal deposit and directions of the haulage flows Source: Technical project of mining the Elga coal deposit, Elgaugol LLC. The second phase, the production capacity of 45 000 thousand tons. Project documentation. Kemerovo; 2020.

Размещение вскрышных пород с разреза предусматривается во внешний Укикитский отвал, располагающийся севернее существующей карьерной выемки, а также во внутренний отвал. На участке также располагается внешний отвал Северный, в который в настоящее время складируются отходы продуктов углеобогащения с угольного комплекса. Транспортирование угля осуществляется на угольный комплекс, расположенный в 2 км к северо-востоку от существующей карьерной выемки. Горные работы ведутся в юго-восточном направлении с планомерным достижением предельных границ.

Вскрышные и добычные работы на разрезе проводятся буровзрывным способом с бурением взрывных скважин станками вращательного бурения Atlas Copco и Sandvik (PV-271, DML, DM45 и D50KS). Выемка горной массы осуществляется гидравлическими экскаваторами Komatsu PC4000-6, PC3000-6, PC1250SP-7, Hitachi EX1200-6, ZX870LC-5G; мехлопатами ЭКГ-18 (20), драглайном ЭШ-20.90С. На добычных работах также задействованы фронтальные погрузчики Komatsu WA-500 (600).

Транспортировка вскрышных пород производится автосамосвалами БелАЗ-7555В, 75583, 75306, Komatsu HD785-7, HD1500-8, Terex MT3700AC грузоподъемностью от 55 до 220 т. Для транспортировки угля используются автосамосвалы БелАЗ-75583, Komatsu HD785-7 и HD1500-8, грузоподъемностью 90, 91 и 141 т соответственно 2.

Необходимо отметить, что в настоящее время за рубежом, в странах СНГ и России при открытой разработке пластовых месторождений наибольшее распространение получил способ непрерывного послойного фрезерования углей и пород с использованием горных комбайнов. Успешно внедряются поточные технологии на базе горных комбайнов: Виртген, VASM и КSM, которые имеют высокое усилие резания, что позволяет разрабатывать различные типы геоматериалов без предварительного разупрочнения. При благоприятных горнотехнических условиях горные комбайны могут разрабатывать породы прочностью не более 120 МПа. При их применении возможно вести селективную добычу углей в том числе тонких и весьма тонких пластов и слоев, а также породных пропластков толщиной от 0,1 м и выше.

Из горной практики известно, что для производства валовых вскрышных работ на разрезах с производительностью от 700 до 3000 м3/ч в целике или 1250–4000 м3/ч по рыхлой массе наиболее приемлемым видом выемочно-погрузочной техники являются машины типа КSM («KRUPP Surface Miner») [1; 2].

За рубежом накоплен достаточно большой опыт успешного практического применения таких комбайнов на добыче углей, строительных материалов, ведении вскрышных работ.

На отечественных предприятиях, в частности, на Ургальском угольном разрезе комбайном КSМ-4000 обеспечивалась непрерывная разработка углей крепостью f = 3–4, а также песчаников крепостью f ≤ 6 (по шкале проф. М.М. Протодьяконова f = 6) с производительностью до 26,9 тыс. м3/смену.

Таблица 1 Техническая характеристика комбайнов фирмы «Крупп Индустритехник»

Table 1 Technical characteristics of Krupp Industrietechnik miners

Комбайны КSМ-2000Р нашли применение в Узбекистане на Джерой-Сардинском месторождении фосфатов на отработке междупластий с коэффициентом крепости 4–5 по шкале М.М. Протодьяконова. Максимальная возможная годовая производительность комбайна более 6 млн м3. Вышеназванные комбайны, кроме повышения полноты выемки полезного ископаемого, отличаются невысокими энергозатратами на добычу по сравнению с цикличной технологией, обеспечивают низкий уровень загрязнений окружающей среды пылевыми, газообразными и шумовыми выбросами. В связи с вышеизложенным, по нашему мнению, горные комбайны рационально применять на угольных разрезах криолитозоны, в частности, при отработке ЭКМ.

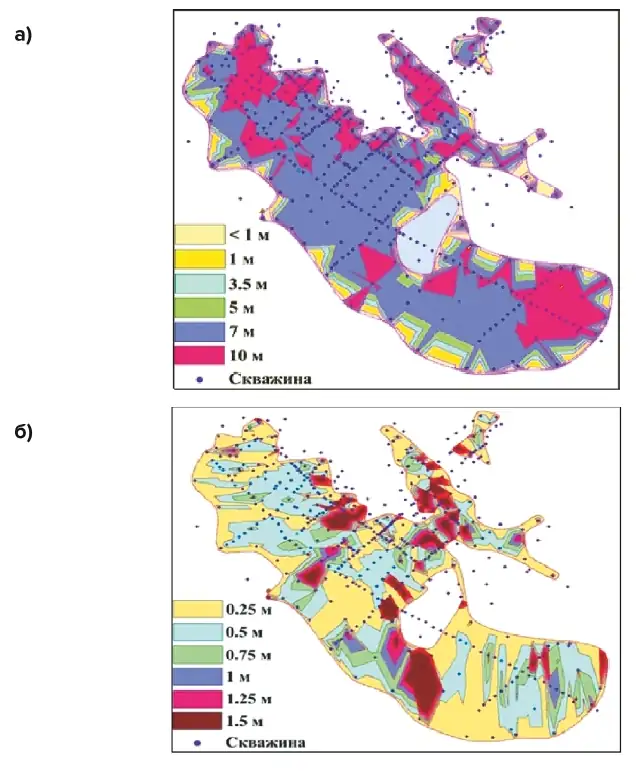

Рис. 2 Изолинии мощности (а) и суммарной мощности пропластков (б) по пласту Н16 Северо-Западного участка Эльгинского каменноугольного месторождения

Рис. 2 Изолинии мощности (а) и суммарной мощности пропластков (б) по пласту Н16 Северо-Западного участка Эльгинского каменноугольного месторождения

Fig. 2 Isolines of thickness (а) and total thickness of interstratified beds (б) for H16 seam of the North-West section of the Elga coal deposit

На Северо-Западном участке 75% запасов участка приходится на четыре пласта – У5, У4, Н16 и Н15, имеющих сложное строение и включающих от 1–2 до 10–12 породных прослоев. По ряду пластов наблюдается расщепление на две или три самостоятельные пачки. На рис. 2 на примере пласта Н16 показаны изолинии мощности и суммарные мощности пропластков.

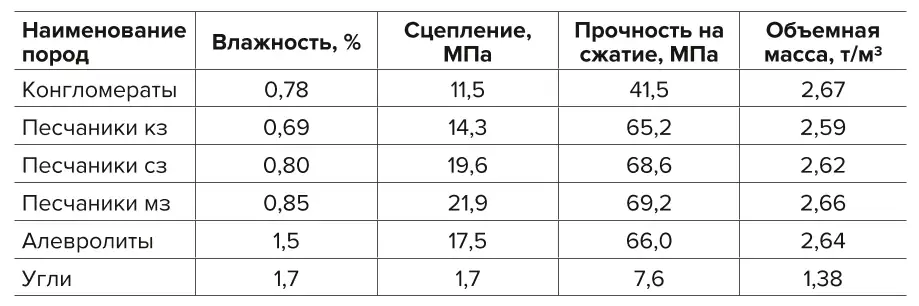

В табл. 2 представлены основные физико-механические свойства углей и вскрышных пород Северо-Западного участка ЭКМ3.

Таблица 2 Основные физико-механические свойства углей и вскрышных пород Северо-Западного участка ЭКМ

Table 2 The main physical and mechanical properties of coals and overburden rocks of the North-West section of the Elga coal deposit

Табличные данные свидетельствуют, что наименьшую прочность имеют конгломераты, затем песчаники крупнозернистые, алевролиты, песчаники среднезернистые, а наибольшую – песчаники мелкозернистые. Угли участка обладают незначительной влажностью –1,7% и низкой прочностью, среднее сопротивление их сжатию составляет 7,6 МПа. Породные прослои менее прочные по сравнению с вскрышными породами и характеризуются сопротивлением сжатию в пределах от 10–20 МПа до 48–55 МПа.

В работе [4] приведены расчетные значения производительности комбайна КСМ-2000Р при различных прочностных характеристиках пород и углей через энергосиловые показатели. Результаты расчетов показали, что часовая техническая производительность КСМ-2000Р по пяти типам пород может соответственно составить: по конгломератам – 420 м3/ч, песчаникам крупнозернистым – 610 м3/ч, песчаникам среднезернистым – 630 м3/ч, песчаникам мелкозернистым – 540 м3/ч, алевролитам – 900 м3/ч и углю – 1400 м3/ч.

В работе [5] для селективной разработки сложных угольных пластов роторными экскаваторами предложена методика расчета снижения потерь угля и уменьшения их зольности на основе разбиения пласта на рабочие пачки с последующей раздельной выемкой угля и породных прослоев с установленной мощностью.

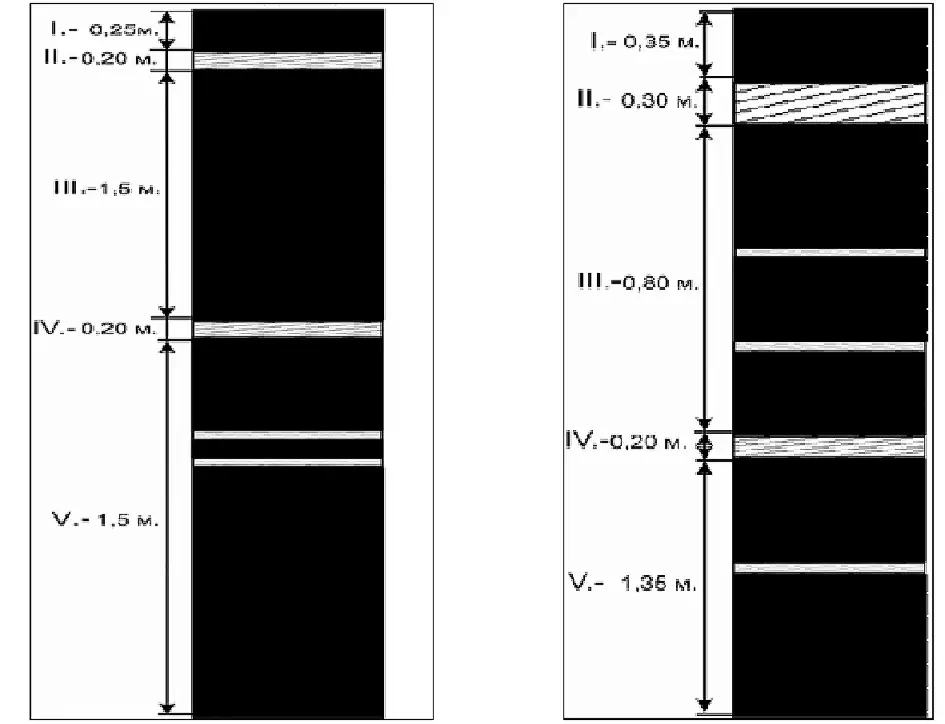

Для иллюстрации возможности применения данного подхода для обозначенных выше целей на рис. 3 показаны схемы разделения угольных пластов Н15 на рабочие пачки при селективной разработке комбайнами КСМ-2000Р в зависимости от толщины угольных и породных прослоев.

Рис. 3 Схема разделения угольных пластов Н15 Эльгинского каменноугольного месторождения на рабочие пачки при отработке комбайнами КСМ-2000Р по скважинам: а – скв.1023, б – скв. 1159

Рис. 3 Схема разделения угольных пластов Н15 Эльгинского каменноугольного месторождения на рабочие пачки при отработке комбайнами КСМ-2000Р по скважинам: а – скв.1023, б – скв. 1159

Fig. 3 A schematic diagram of dividing H15 coal seams of the Elga coal deposit into working plies when mining with the KSM-2000R miners by boreholes: а – Borehole 1023, б – Borehole 1159

Мощность пласта Н15 на участке изменяется в пределах 1,2–8,38 м при среднем значении 4,8 м, он имеет сложное строение, количество породных прослоев может достигать от 0 до 13. Угольный пласт Н15 с породными прослоями толщиной 20 см и больше требует селективной отработки. Породные прослои в угольном пласте общей мощностью до 10 см возможно отрабатывать валовым способом. Была проведена оценка эффективности и качественных показателей селективной разработки углей Эльгинского месторождения при традиционной – валовой технологии и селективной – с применением комбайнов. С использованием ГГИС «MineFrame» (ГоИ КНЦ РАН) выполнен расчет параметров зольности, разубоживания и потерь угля для пяти вариантов разработки основных сложноструктурных угольных пластов У5, У4, Н16, и Н15 при валовой и селективной отработке [6]. В варианте 1 рассматривалась селективная разработка, а в остальных (со второго по пятый) – валовая.

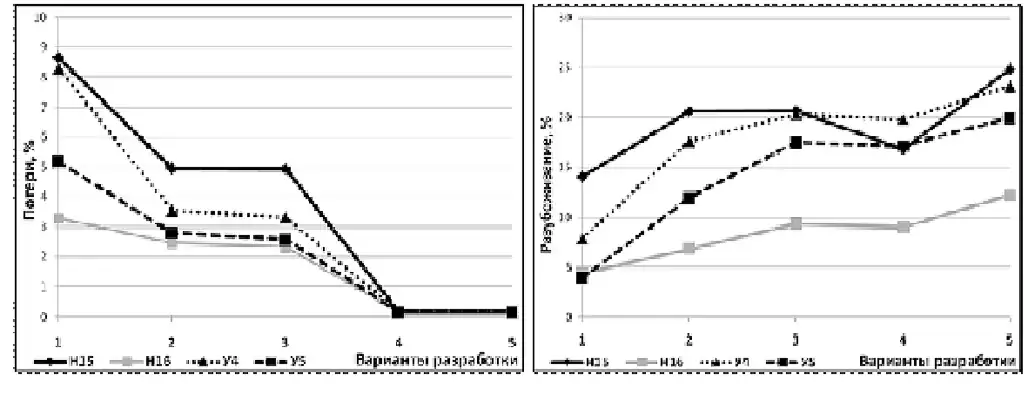

Рис. 4 Потери и разубоживание угля по пластам при различных вариантах разработки Северо- Западного участка Эльгинского каменного угля: а – потери, б – разубоживание

Рис. 4 Потери и разубоживание угля по пластам при различных вариантах разработки Северо- Западного участка Эльгинского каменного угля: а – потери, б – разубоживание

Fig. 4 Coal losses and dilution by seams at different mining options of the North-West section of the Elga coal deposit: а – losses, б – dilution

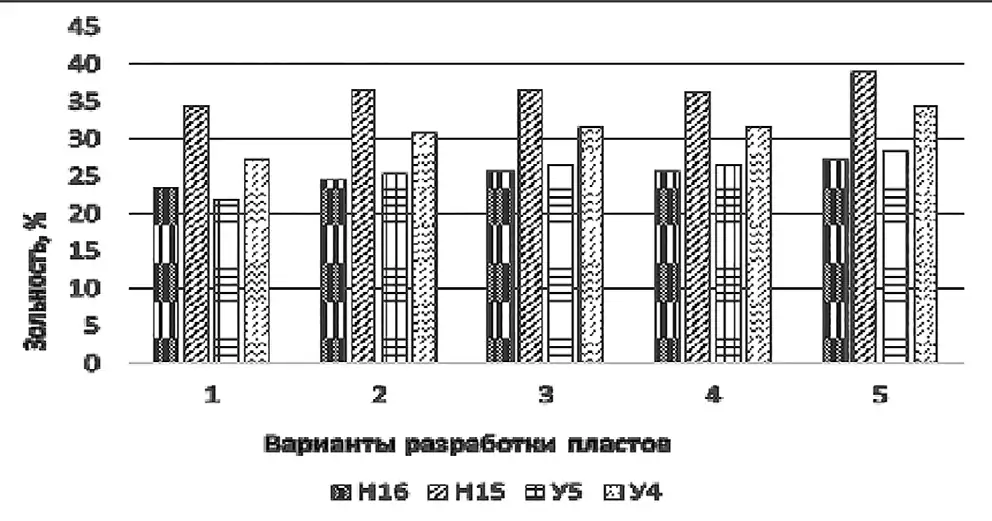

Анализ полученных значений, представленных в графической форме на рис. 4, 5, показал, что наименьшие потери угля наблюдаются при четвертом и пятом вариантах, при валовой разработке (рис. 4, а), а наименьшее разубоживание происходит при селективной отработке пластов (рис. 4, б), соответственно, при этом варианте зольность самая низкая (рис. 5).

Рис. 5 Изменение зольности угля при различных вариантах разработки Северо- Западного участка Эльгинского каменноугольного месторождения

Рис. 5 Изменение зольности угля при различных вариантах разработки Северо- Западного участка Эльгинского каменноугольного месторождения

Fig. 5 Changes in the coal ash content at different mining options of the North-West section of the Elga coal deposit

При валовой разработке пластов показатели потерь изменяются от 0,15 (за счет разлета кусков угля при ведении БВР) до 4,9%, а при селективной от 3,3 (Н16) до 8,7% (Н15). Значения разубоживания угля по всем вариантам и пластам изменяются от 3,9 до 14% (селективная разработка), от 6,8 до 24,8% (валовая разработка). При этом наибольшие показатели потерь и разубоживания фиксируются при отработке пласта Н15, характеризующегося наиболее сложным строением.

Установлено, что зольность угля по пластам при всех пяти вариантах изменяется от 21,9 до 34,3% (селективная) и от 24,7 до 39% (валовая) (см. рис. 5), наименьшая зольность фиксируется по пласту У5, а наибольшая в пятом варианте при валовой выемке, в связи с разубоживанием за счет прирезки пустых пород в кровле и почве пласта и внутрипластовых породных прослоев по пласту Н15. Проведенные исследования показали, что несмотря на меньшие потери при валовой отработке пластов начиная с 2-го по 5-й вариант (в среднем 1,7%), по сравнению с селективной разработкой, значительно (в 1,5–5,1 раза) увеличивается разубоживание угля, что приводит к росту его зольности по пластам: У5 на 3%, Н16 на 2,6%, У4 на 3,6% и Н15 на 2,5%.

Выводы

Проведенные исследования подтвердили, что по критерию прочности (<60 МПа) до 65% вскрышных пород Северо-Западного участка ЭКМ могут быть отработаны по безвзрывной технологии с применением комбайнов типа KSM, при этом возможно достижение его производительности, сопоставимой с проектной, при разработке пород повышенной прочности производительность снизится. Расчетным путем определены значения зольности, потерь и разубоживания для пяти вариантов разработки сложноструктурных угольных пластов Северо-Западного участка ЭКМ с применением горных комбайнов послойного фрезерования при различных физико-технических параметрах вынимаемого слоя.

Установлено, что разубоживание угля по всем пластам при всех пяти вариантах изменяется от 3,9 до 14% (селективная разработка), от 6,8 до 24,8% (валовая разработка); зольность угля по пластам изменяется от 21,9 до 34,3% (селективная разработка), от 24,7 до 39% (валовая выемка); тем самым подтверждается преимущество селективной разработки, которая обеспечивает снижение зольности угля на 3,7% (пласт Н16), 4,7% (Н15), 6,4% (У5), 7,2% (У4).

Полученные результаты имеют, по нашему мнению, важное значение для практики и будут способствовать при внедрении ускоренной адаптации поточных технологий ведения горных работ с использованием горных комбайнов к реальным горно-геологическим условиям разрабатываемых участков ЭКМ, а также снижению уровня потерь угля и его разубоживания в процессе добычи, совершенствованию технологических операций, что в конечном итоге повысит рентабельность горнодобывающего предприятия.

Список литературы

1. Опарин В.Н. Безвзрывные технологии открытой добычи твердых полезных ископаемых. Новосибирск: Изд-во СО РАН; 2007. 336 с.

2. Лабутин В.Н. Безвзрывная технология добычи полезных ископаемых: состояние и перспективы. Оценка эффективности применения различных способов разрушения в технологиях открытых горных работ. Физико-технические проблемы разработки полезных ископаемых. 2004;(2):66–74.

3. Цирик Д., Ниеманн-Делиус Ц. Решение проблем окружающей среды угольных разрезов с помощью добычных комбайнов фирмы KRUPP. Горная промышленность. 1995;(1):29–35.

4. Ермаков С.А., Хосоев Д.В. Оценка производительности комбайнов КСМ-2000Р при безвзрывной выемке горных пород и углей Эльгинского месторождения с учетом их физико-химического разупрочнения. Горный информационноаналитический бюллетень. 2008;(4):88–93.

5. Новиков В.В. Исследование способов раздельной выемки угля из сложных пластов роторными экскаваторами: дис. ... канд. техн. наук. Москва; 1970.

6. Ермаков С.А., Хосоев Д.В., Гаврилов В.Л., Хоютанов Е.А. Оценка Разубоживания и потерь угля при валовой и селективной разработке сложноструктурных пластов Эльгинского месторождения. Горная промышленность. 2012;(6):50–52.