Влияние расстояния между выпускными выработками на потери руды от смерзания при выпуске

![]() В.П. Зубков, Д.Н. Петров

В.П. Зубков, Д.Н. Петров

Институт горного дела Севера им. Н.В. Черского Сибирского отделения Российской академии наук; г. Якутск, Российская Федерация

Горная Промышленность №2 / 2024 стр. 104-110

Резюме: Рассмотрены результаты экспериментального исследования изменения потерь рудной массы от смерзания в очистном пространстве при выпуске в условиях отрицательных температур подземной разработки рудных месторождений криолитозоны в зависимости от расстояния между выпускными выработками. Было выполнено три серии экспериментов с использованием днищ траншейной конструкции с различным расстоянием между выпускными выработками. Расстояние между ортами-заездами было принято 180, 200 и 220 мм, что в соответствии с принятым геометрическим масштабом моделирования равно 9, 10 и 11 м в натурных условиях. Результаты моделирования донного выпуска в условиях отрицательных температур, аналогичных условиям подземной разработки рудных месторождений криолитозоны, показали, что изменение расстояния между выпускными выработками при траншейной конструкции днища блока оказывает существенное влияние на показатели извлечения. При увеличении расстояния между выпускными выработками с 9 м до 11 м потери рудной массы от смерзания при выпуске возросли с 24 до 42%. Экспериментальными исследованиями установлено, что увеличение расстояния между выпускными выработками при донном выпуске в условиях отрицательных температур очистного пространства приводит к увеличению потерь руды от смерзания в очистном пространстве.

Ключевые слова: подземная разработка, рудные месторождения, криолитозона, этажное обрушение, подэтажное обрушение, выпуск руды, потери руды

Благодарности: Работа выполнена в рамках государственного задания Министерства науки и высшего образования Российской Федерации (тема №0297-2021-0020, ЕГИСУ НИОКТР №122011800086-1) с использованием оборудования ЦКП ФИЦ ЯНЦ СО РАН грант №13.ЦКП.21.0016. Авторы статьи выражают признательность коллегам, принимавшим участие в проведении исследований.

Для цитирования: Зубков В.П., Петров Д.Н. Влияние расстояния между выпускными выработками на потери руды от смерзания при выпуске. Горная промышленность. 2024;(2):104–110. https://doi.org/10.30686/1609-9192-2024-2-104-110

Информация о статье

Поступила в редакцию: 11.02.2024

Поступила после рецензирования: 04.03.2024

Принята к публикации: 04.03.2024

Информация об авторах

Зубков Владимир Петрович – кандидат технических наук, заместитель директора по научной работе, старший научный сотрудник, Институт горного дела Севера им. Н.В. Черского Сибирского отделения Российской академии наук; г. Якутск, Российская Федерация

Петров Дмитрий Николаевич – кандидат технических наук, заведующий лабораторией, Институт горного дела Севера им. Н.В. Черского Сибирского отделения Российской академии наук; г. Якутск, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Технологии подземной разработки с массовым обрушением и выпуском руды под налегающими породами, позволяющие обеспечить высокую производительность добычи и сравнительно небольшие затраты на основные процессы очистной выемки, нашли широкое применение при разработке рудных месторождений во всем мире [1–4]. Отличительной особенностью систем разработки этажного и подэтажного обрушения с торцевым и донным выпуском является возможность отрабатывать месторождения с невысоким содержанием полезного компонента при относительно небольших затратах на управление горным давлением [2; 5; 6]. В условиях подземной разработки рудных месторождений Северо-Востока России, характеризующихся неразвитой инфраструктурой и сезонным характером транспортных сетей, их применение является весьма перспективным.

К недостаткам указанной технологии относятся высокие показатели потерь и разубоживания руды, зачастую не позволяющие обеспечить полноту извлечения полезного ископаемого из недр. Опыт подземной разработки рудных месторождений системами данного класса показал, что их эффективность зависит главным образом от точного выбора конструктивных параметров очистного блока, соответствующих конкретным горно-геологическим условиям залегания рудного тела [7; 8].

Одной из важнейших характерных особенностей систем разработки с обрушением и донным выпуском руды является наличие выработок для выпуска и вторичного дробления в нижней части очистного блока. Их размеры, расположение относительно оси блока и расстояние между ними оказывают существенное влияние на показатели извлечения отбитой руды. Основным требованием, предъявляемым к выработкам днища блока при системах с массовым обрушением и выпуском руды под налегающими породами, является обеспечение эффективной самотечной доставки до откаточных выработок весь срок отработки блока (панели) при высоких показателях извлечения. При этом принятый вариант конструкции днища не должен требовать высоких затрат на проведение и обеспечение устойчивости обнажений выработок. Наиболее распространенными типами конструктивного оформления днища очистного блока или панели являются рудоприемные траншеи, соединенные с доставочными штреками ортами-заездами, и рудоприемные воронки в сочетании с выпускными выработками. Решающее значение при выборе параметров и расположения выпускных выработок имеют горно-геологические характеристики месторождения и горнотехнические условия подземной разработки [9; 10].

При разработке рудных месторождений криолитозоны неблагоприятным фактором является возможность смерзания отбитой руды при выпуске, связанная с отрицательными температурами массива горных пород и рудничной атмосферы. Смерзание отбитой руды в очистном пространстве неоднократно наблюдалось на рудных шахтах Чукотки, Якутии, Северного Урала, Магаданской и Мурманской областей [11]. Основными причинами смерзания рудной массы в очистном блоке специалисты, занимающиеся данным вопросом, считают влияние кондуктивных тепловых потоков в сочетании со слеживанием руды, поступление воды с поверхности или водоносных горизонтов при отрицательной температуре рудничного воздуха и массива горных пород, разогрев кусков горной массы от теплоты взрыва, а также конденсация влаги на поверхности кусков мерзлой отбитой руды в результате поступления теплого воздуха. По мнению ряда исследователей, последняя причина является наиболее распространенной [12].

Смерзание отбитой руды в очистном пространстве оказывает негативное влияние при всех применяемых в настоящее время системах разработки. Но наиболее опасно оно при технологиях, использующих выпуск отбитой руды, таких как системы с магазинированием руды, системы с обрушением и выпуском. Смерзание отбитой руды в блоке приводит к зависанию и, соответственно, к аварийному прекращению выпуска рудной массы. При этом визуально наблюдать, как-то контролировать этот процесс ввиду особенностей технологии не представляется возможным. Как было установлено исследованиями, проведенными методом физического моделирования выпуска руды, критическим значением в плане смерзания является увлажнение отбитой руды на 3% при температуре –5 °С. При этих значениях происходит смерзание рудной массы, приводящее к зависанию отбитой руды в очистном блоке. Также решающее значение имеет время нахождения отбитой руды в неподвижном состоянии. Кроме того, физическое моделирование выпуска руды под обрушенными породами показало, что даже незначительное (на 1%) возрастание влажности рудной массы в условиях отрицательных температур подземной разработки вызывает смерзание отдельных участков отбитой руды в блоке и приводит к значительному росту потерь при выпуске. То есть зависания как такового не происходит, выпуск продолжается, однако значения потерь возрастают до неприемлемых [13].

Методы

Известным способом влияния на показатели извлечения полезного ископаемого при применении систем разработки этажного и подэтажного обрушения с донным выпуском является минимизация расстояния между выпускными выработками. Для определения влияния изменения расстояния между выпускными выработками на показатели потерь отбитой руды от смерзания в очистном пространстве при выпуске в условиях подземной разработки месторождений криолитозоны были проведены исследования методом физического моделирования.

Эксперименты по моделированию выпуска являлись продолжением исследований закономерностей изменения показателей потерь руды от смерзания в блоке в зависимости от различных вариантов режима выпуска и конструктивных параметров очистного блока при подземной добыче полезных ископаемых месторождений криолитозоны.

При расчетах в качестве натурных данных использовались показатели горно-геологических и термомеханических условий подземной разработки Нежданинского золоторудного месторождения, где при проведении опытно-промышленных испытаний системы разработки с подэтажным обрушением было зафиксировано смерзание рудной массы при выпуске. Горно-геологические условия проведения испытаний характеризовались распространением многолетнемерзлых горных пород. Запасы руды были сосредоточены в кварцевых жилах и зонах, вмещающие породы представляли собой плотные алевролиты и песчаники. Усредненный показатель температуры массива горных пород составил –5 °С. Опытно-промышленные испытания системы разработки с подэтажным обрушением и выпуском под обрушенными породами на отдельных участках Нежданинского месторождения и выполненные исследования показали, что руды месторождения не слеживаются, однако при низкой интенсивности выпуска отбитой руды наблюдалось ее смерзание1.

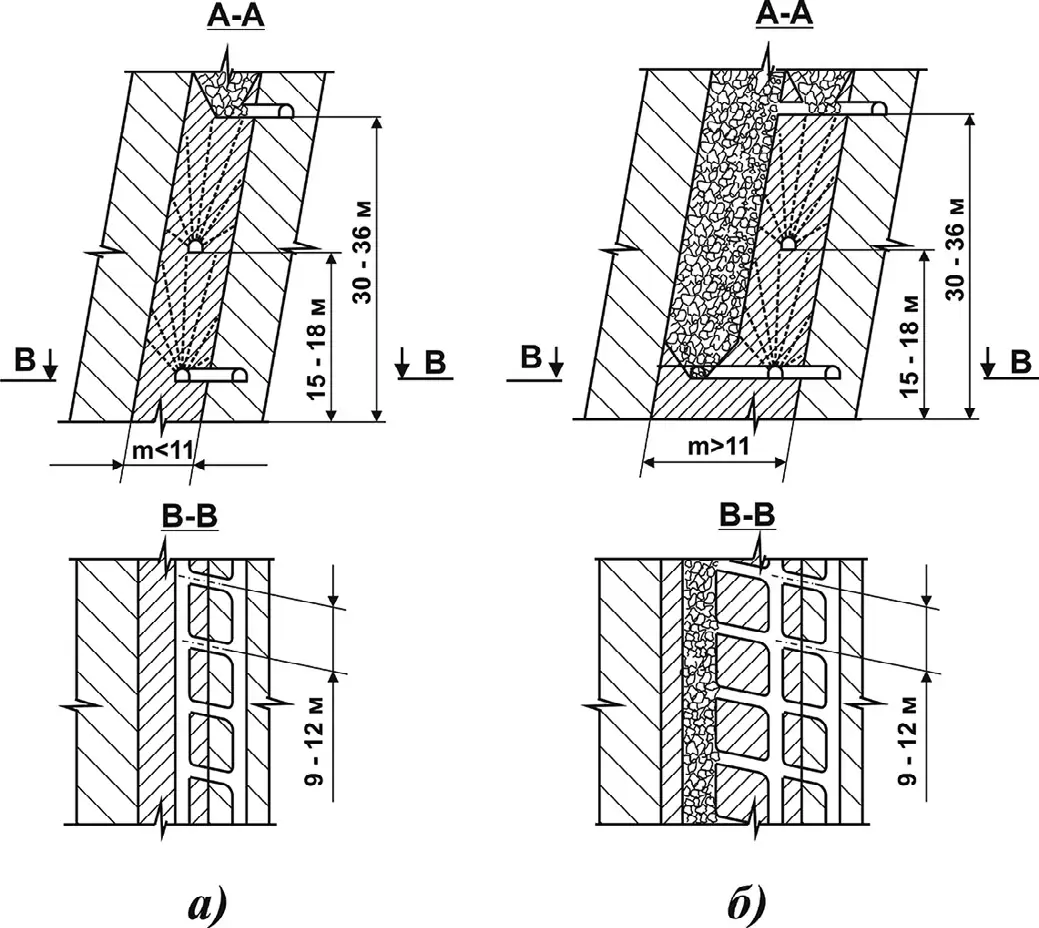

В качестве объекта физического моделирования был принят вариант системы подэтажного обрушения с штрековой подготовкой и донным выпуском (рис. 1). Днище блока в данном варианте представляло собой рудоприемную траншею с углами наклона бортов 50–55˚, соединенную с откаточным штреком ортами-заездами. Расстояние между осями ортов-заездов составляло от 9 до 12 м. Отработка рудного тела в пределах подэтажа велась путем сплошной выемки панели. Длина панели определялась горно-геологическими особенностями участка опытно-промышленных испытаний и составляла 90–110 м. Высота подэтажа составляла 15–18 м.

Рис. 1 Вариант системы подэтажного обрушения с донным выпуском руды, примененный на руднике Нежданинский

Рис. 1 Вариант системы подэтажного обрушения с донным выпуском руды, примененный на руднике Нежданинский

Fig. 1 Option of the sublevel caving system with bottom ore drawing, used at the Nezhdaninsky mine

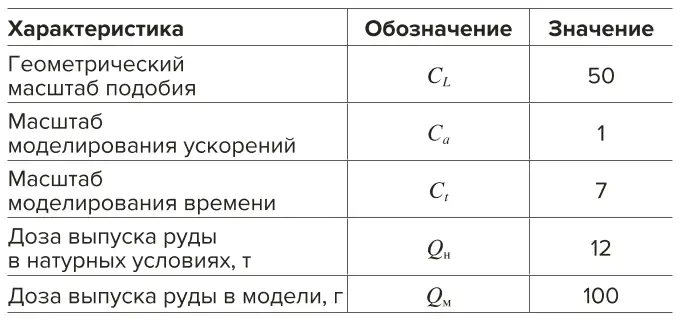

Для проведения исследований были приняты условия и масштабы подобия, рассчитанные на основе известных положений теории подобия [13–15] и данных научно-технической литературы [16–18] с учетом результатов, полученных при ранее проведенных экспериментах по физическому моделированию процесса донного выпуска руды [19] (табл. 1 и 2).

Таблица 1 Масштабы подобия, принятые при физическом моделировании процесса донного выпуска руды

Table 1 Scales of similarity adopted in physical modeling of the bottom ore drawing process

Так же как и в предыдущих экспериментах, в качестве обрушенных пород при моделировании был использован железистый кварцит, а отбитой руды – мраморная крошка. Использование железистого кварцита позволило применить магнитную сепарацию при определении разубоживания в каждой дозе выпуска. Необходимый гранулометрический состав руды и породы обеспечивался классификацией на геологических ситах. Для соблюдения условия геометрического подобия движения при ситовании из дробленых пород была удалена мелкая фракция размером менее 1 мм. Термодинамические характеристики руды и обрушенных пород в натуре и модели были приняты постоянными и равными.

Таблица 2 Условия проведения экспериментов по физическому моделированию процесса донного выпуска руды

Table 2 Experimental conditions for physical modeling of the bottom ore drawing process

При проведении экспериментов использовался стенд для физического моделирования донного выпуска руды, применявшийся при ранее проведенных исследованиях. Стенд представляет собой конструкцию в виде призмы из оргстекла, усиленную рамой из алюминиевого профиля, размерами 800×200×900 мм. Для определения влияния изменения расстояния между выпускными выработками на показатели потерь отбитой руды от смерзания в очистном пространстве при выпуске в стенд были внесены изменения, позволяющие установить днище блока требуемой конструкции, при сохранении общих геометрических пропорций и размеров стенда.

Для физического моделирования были сконструированы и изготовлены три взаимозаменяемых днища траншейной конструкции с различным расстоянием между выпускными выработками. Расстояние между ортами-заездами было принято 180, 200 и 220 мм, что в соответствии с принятым геометрическим масштабом моделирования равно 9, 10 и 11 м в натурных условиях. Длина и ширина днищ были выполнены с учетом соответствующих размеров сечения существующего стенда, что позволило выполнять их монтаж и демонтаж в кратчайшие сроки без изменения основных геометрических размеров моделируемого очистного блока. Днища были изготовлены из массивного клееного бруса, поверхности рудоприемной траншеи и выпускных выработок покрывались специальным составом на основе силикатного клея и цемента для соблюдения равенства углов внутреннего трения в модели и натуре.

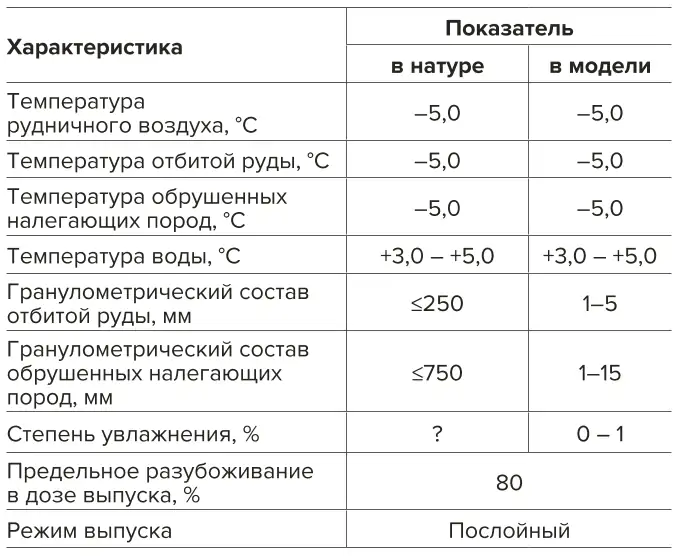

Экспериментальные выпуски проводились в морозильной камере, оснащенной среднетемпературной сплит-системой «Polaris», при постоянной отрицательной температуре – 5 °С, что позволило воспроизвести натурные условия подземной разработки рудников криолитозоны (рис. 2).

Рис. 2 Стенд для донного выпуска руды в криокамере

Рис. 2 Стенд для донного выпуска руды в криокамере

Fig. 2 A test bench for ore drawing in a cryochamber

Стенд и материалы, используемые при экспериментах, выдерживались в криокамере до набора устойчивой температуры –5 °С. Контроль температуры воздуха обеспечивался стационарным термометром, температуру руды и породы, а также стенок модели при проведении экспериментов измеряли тепловизором FLIR SС660 (Швеция).

Рис. 3 Контроль температуры с помощью тепловизора FLIR SС660

Рис. 3 Контроль температуры с помощью тепловизора FLIR SС660

Fig. 3 Temperature control with the FLIR SC660 infrared inspection system

Для каждой конструкции днища проводилась серия экспериментальных выпусков руды. В первой серии экспериментов охлажденный рудный материал размещался в стенде без увлажнения. В двух последующих предварительно увлажнялся на 0,5 и 1% соответственно.

После формирования слоя руды требуемого объема засыпался дробленый железистый кварцит, имитирующий обрушенные вмещающие породы, до заполнения стенда. Высота слоя руды в стенде составляла 36 см, остальной объем стенда заполнялся железистым кварцитом.

Рис. 4 Процесс выпуска руды в послойном режиме

Рис. 4 Процесс выпуска руды в послойном режиме

Fig. 4 The process of ore drawing in layered mode

После заполнения стенда приступали к выпуску руды. Принимая во внимание результаты предыдущих экспериментов, при моделировании был использован послойный режим выпуска. Выпуск руды производился дозами по 100 г. Определение разубоживания производилось методом магнитной сепарации железистого кварцита из каждой дозы выпуска. Выпуск руды из выработки выполнялся до достижения предельного разубоживания в дозе выпуска 80% либо до зависания рудной массы в очистном пространстве. Затем приступали к выпуску из следующей выработки.

Было проведено три серии экспериментальных выпусков отбитой руды из блока. После каждой серии производился демонтаж и монтаж стенда с заменой днища блока.

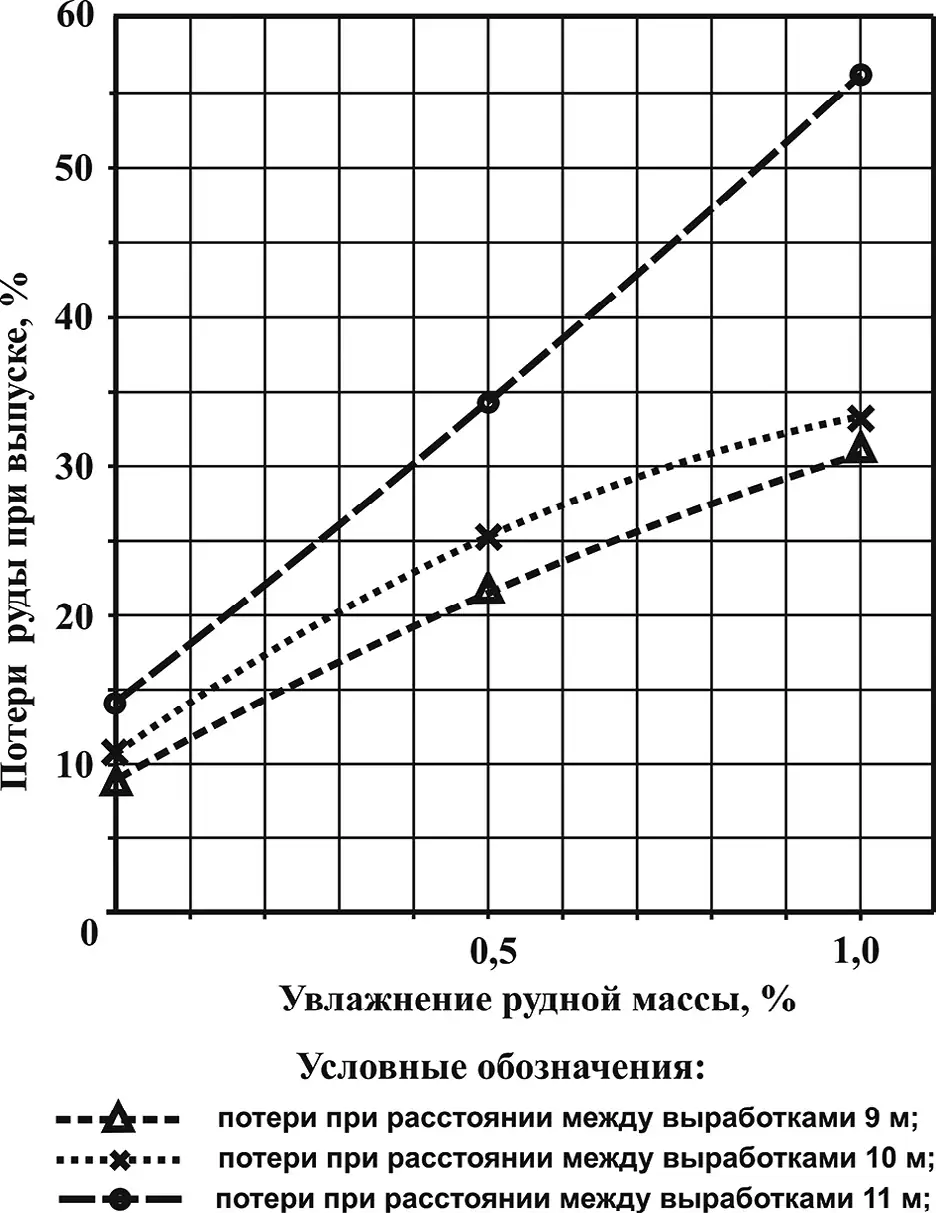

Рис. 5 Показатели потерь руды при выпуске вследствие ее смерзания в условиях отрицательных температур очистного пространства и увеличении влажности в зависимости от изменения расстояния между выпускными выработками

Рис. 5 Показатели потерь руды при выпуске вследствие ее смерзания в условиях отрицательных температур очистного пространства и увеличении влажности в зависимости от изменения расстояния между выпускными выработками

Fig. 5 ndicators of the ore loss during drawing due to its congealing in conditions of negative temperatures in the stoping zone and an increase in humidity depending on the change in the distance between the draw holes

Результаты

Результаты физического моделирования донного выпуска позволяют сделать вывод, что изменение расстояния между выпускными выработками при траншейной конструкции днища блока оказывает существенное влияние на показатели извлечения. При увеличении расстояния между выпускными выработками с 9 до 11 м и увлажнении рудной массы на 1% потери отбитой руды в очистном блоке от смерзания при выпуске возросли с 24 до 42% (рис. 5). При этом потери руды, выпущенной без увлажнения, отличаются несущественно. При увлажнении рудной массы на 1%, так же как и в предыдущих экспериментах по моделированию выпуска, наблюдались кратковременные зависания руды в выпускных выработках.

Обсуждение

Возрастание потерь рудной массы от смерзания в блоке при увеличении расстояния между выпускными выработками, очевидно, обусловлено увеличением объемов отбитой руды, находящейся в неподвижном состоянии в гребнях между выработками. При увеличении влажности руды происходит интенсивное смерзание данных участков. В промежуток времени между выемочными операциями, который рассчитывался как продолжительность цикла доставки при применении погрузочно-доставочных машин в масштабе Ct = √ CL = 7, происходит примерзание отдельных частиц к неподвижным смерзшимся участкам между выработками. В сочетании со снижением взаимного влияния смежных выработок это приводит к уменьшению ширины потока выпускаемой руды. Эллипсоид выпуска приобретает вытянутую форму, участки руды над гребнями остаются невыпущенными.

Полученные результаты позволяют сделать вывод, что уменьшение расстояния между выработками выпуска является одним из путей снижения потерь отбитой руды в очистном пространстве от ее смерзания при выпуске. Однако при этом следует учитывать такие факторы, как величина нагрузки на днище, устойчивость сопряжений выпускных выработок, способность обнажений выработок днища выдерживать динамические и абразивные нагрузки от потока выпускаемой руды и многие другие, которые могут привести к их разрушению.

Ограничения исследования и обобщение его результатов; предложения по практическому применению. Полученные в результате моделирования зависимости не могут быть напрямую использованы в технологических расчетах, так как они справедливы только для конкретных условий проведенных экспериментов, однако установленные данные позволяют качественно оценить влияние изменения расстояния между выпускными выработками на потери отбитой руды в очистном пространстве в подземных условиях при отрицательных температурах рудничного воздуха и вмещающих горных пород.

Предложения по направлению будущих исследований. Установленные зависимости показывают необходимость учета термовлажностных условий при подземной разработке месторождений криолитозоны системами с обрушением и выпуском руды уже на стадии проектирования. Для разработки эффективных методов и средств оценки, профилактики и контроля смерзания рудной массы при подземной разработке рудных месторождений зоны распространения многолетнемерзлых горных пород необходимы дальнейшие исследования, в том числе и натурные.

Заключение

Экспериментальными исследованиями на физической модели определены качественные закономерности изменения потерь отбитой руды от смерзания в очистном пространстве при выпуске в зависимости от расстояния между выпускными выработками.

В результате проведенных исследований установлено, что при увеличении расстояния между выпускными выработками с 9 до 11 м потери рудной массы от смерзания при выпуске возросли с 24 до 42%.

Установленные закономерности послужат основой для рекомендаций по разработке оптимальных параметров технологии выпуска руды из блока в условиях отрицательных температур очистного пространства.

Список литературы

1. Голик В.И., Белодедов А.А., Логачев А.В., Шурыгин Д.Н. Совершенствование параметров выпуска руд при подэтажном обрушении с торцовым выпуском. Известия Тульского государственного университета. Науки о Земле. 2018;(1):150–159. Golik V.I., Belodedov A.A., Logachev A.V3, Shurygin D.N. Improvement of parameters of production of ores at the subfloor collapse with face release. Izvestiya Tulskogo Gosudarstvennogo Universiteta. Nauki o Zemle. 2018;(1):150–159. (In Russ.)

2. Nyarela M.S., Khumalo R.B., Nemathithi R.C. Drawpoint loading optimization strategies in block caving: A case study of Palabora Mining Company. Journal of the Southern African Institute of Mining and Metallurgy. 2022;122(11):639–646. https://doi.org/10.17159/2411-9717/1664/2022

3. Yu K., Ren F., Chitombo G., Puscasu R., Kang L. Optimum sublevel height and drift spacing in sublevel cave mining based on random medium theory. Mining, Metallurgy & Exploration. 2020;37(2):681–690. https://doi.org/10.1007/s42461-020-00185-x

4. Paredes P., Rodríguez F.,Castro R., Morales D., García D. Design and evaluation of single-phase drawbell excavation at the Chuquicamata underground mine. The Journal of the Southern African Insitute of Mining and Metallurgy. 2019;119:1061– 1070. https://doi.org/10.17159/2411-9717/682/2020

5. Балек А.Е., Сашурин А.Д., Харисов Т.Ф. Совершенствование подземной разработки Соколовского месторождения системами с обрушением в условиях обводненных налегающих пород. Проблемы недропользования. 2019;(1):5–13. https://doi.org/10.25635/2313-1586.2019.01.005 Balek A.E., Sashurin A.D., Kharisov T.F. Improvement of underground mining of sokolovskoe deposit by systems with caving under conditions of watered overlying rocks. Problems of Subsoil Use. 2019;(1):5–13. (In Russ.) https://doi.org/10.25635/2313-1586.2019.01.005

6. Бекбергенов Д.К. Особенности технологии повторной добычи руд в условиях обрушенного района подземным способом на примере Жезказганского месторождения. Горный информационно-аналитический бюллетень. 2017;3(S3):3–14. Bekbergenov D.K. Features of the re-mining of ores in collapsed area underground method on the example of the Zhezkazgansky deposit. Mining Informational and Analytical Bulletin. 2017;3(S3):3–14. (In Russ.)

7. Shekhar G., Gustafson A., Boeg-Jensen P., Malmgren L., Schunnesson H. Draw control strategies in sublevel caving mines – A baseline mapping of LKAB’s Malmberget and Kiirunavaara mines. The Journal of the Southern African Institute of Mining and Metallurgy. 2018;118(7):723–733. https://doi.org/10.17159/2411-9717/2018/v118n7a6

8. Смирнов А.А., Барановский К.В. Критический анализ теоретических положений по выпуску руды под обрушенными породами. Проблемы недропользования. 2022;(3):136–145. https://doi.org/10.25635/2313-1586.2022.03.136 Smirnov A.A., Baranovsky K.V. Critical analysis of theoretical provisions on the production of ore under caved rocks. Problems of Subsoil Use. 2022;(3):136–145. (In Russ.) https://doi.org/10.25635/2313-1586.2022.03.136

9. Никольский А.М., Неверов С.А., Неверов А.А., Тишков М.В., Семенов Д.П. Обоснование конструкций днищ блоков при системах разработки с камерно-целиковым порядком выемки. Горный информационно-аналитический бюллетень. 2018;(4):36–44. https://doi.org/10.25018/0236-1493-2018-4-0-36-44 Nikolsky A.M., Neverov S.A., Neverov A.A., Tishkov M.V., Semenov D.P. Evaluation of bottom designs for extraction blocks in room-and-pillar mining. Mining Informational and Analytical Bulletin. 2018;(4):36–44. (In Russ.) https://doi.org/10.25018/0236-1493-2018-4-0-36-44

10. Соколов И.В., Смирнов А.А., Антипин Ю.Г., Барановский К.В. Рациональная конструкция траншейного днища для выпуска руды при отработке переходной зоны подземного рудника «Удачный». Физико-технические проблемы разработки полезных ископаемых. 2013;(1):106–117. Sokolov I.V., Smirnov A.A., Antipin Y.G., Baranovsky K.V. Rational design of ore discharge bottom in transition from open pit to underground mining in Udachny mine. Journal of Mining Science. 2013;49(1):90–98. https://doi.org/10.1134/S1062739149010115

11. Хохолов Ю.А., Каймонов М.В., Курилко А.С., Шубин Г.В. Влияние депрессии рудничной вентиляции на накопление льда в очистном блоке с отбитой мерзлой рудой. Горный информационно-аналитический бюллетень. 2012;(11):405–408. Khokholov Yu.A., Kaimonov M.V., Kurilko A.S., Shubin G.V. Influence of mining ventilation depression on ice accumulation in a cleaning block with beated frozen ore. Mining Informational and Analytical Bulletin. 2012;(11):405–408. (In Russ.)

12. Курилко А.С., Каймонов М.В. К вопросу вторичного смерзания минерального сырья в процессе его добычи на рудниках Севера. Горный информационно-аналитический бюллетень. 2005;(3):290–297. Kurilko A.S., Kaimonov M.V. On the issue of secondary freezing of mineral raw materials in the process of their extraction in the mines of the North. Mining Informational and Analytical Bulletin. 2005;(3):290–297. (In Russ.)

13. Зубков В.П., Петров Д.Н., Необутов Г.П. Влияние влажности отбитой руды на потери в зависимости от времени ее нахождения в блоке до выпуска при разработке месторождений криолитозоны. Успехи современного естествознания. 2018;(5):71–75. Режим доступа: https://natural-sciences.ru/ru/article/view?id=36757 (дата обращения: 04.03.2024). Zubkov V.P., Petrov D.N., Neobutov G.P. The influence of moist freed ore on losses compared to its time in the block before discharge during mining deposits of cryolithozone. Advances in Current Natural Sciences. 2018;(5):71–75. (In Russ.) Available at: https://natural-sciences.ru/ru/article/view?id=36757 (accessed: 04.03.2024).

14. Именитов В.Р., Ковалев И.А., Уралов В.С. Моделирование обрушения и выпуска руды. М.: МГИ; 1961. 151 с. Imenitov V.R., Kovalev I.A., Uralov V.S. Modelling of ore caving and drawing. Moscow, MGI Publ., 1961, pp. 151. (In Russ.).

15. Дубынин Н.Г. Выпуск руды при подземной разработке. М.: Недра; 1965. 267 с. Dubynin N.G. Ore drawing in underground mining. Moscow, Nedra Publ., 1965, pp. 267. (In Russ.).

16. Вольфсон П.М. Подэтажное обрушение. М.: Недра; 1968. 188 с. Режим доступа: https://www.geokniga.org/books/24826?ysclid=ltd96k3ia9303745056 (дата обращения: 04.03.2024). Wolfson P.M. Sub-level caving, Moscow, Nedra Publ., 1968, pp. 188. (In Russ.). Available at: https://www.geokniga.org/books/24826?ysclid=ltd96k3ia9303745056 (accessed: 04.03.2024).

17. Зенько Д.К., Мустафин В.И., Романов В.А., Сухов Д.И., Смирнов И.А. Закономерности движения руды при выпуске под обрушенными породами. В кн.: Проблемы освоения недр в XXI веке глазами молодых: материалы 10-й Междунар. научной школы молодых ученых и специалистов, г. Москва, 18–22 нояб. 2013 г. М.: ИПКОН РАН; 2013. С. 237–240. Zenko D.K., Mustafin V.I., Romanov V.A., Sukhov D.I., Smirnov I.A. Patterns of the ore flow when drawing under the caved rocks. In: Challenges of Subsoil Development in the 21st Century through the Eyes of the Youth: Proceedings of the 10th International Scientific School of Young Scientists and Specialists. Moscow, November 18–22, 2013, Moscow, IPKON RAS Publ; 2013, pp. 237-240. (In Russ.).

18. Шиляев Н.С., Богуславский Э.И. Физическое моделирование торцевого выпуска руды. Успехи современного естествознания. 2007;(4):17–20. Режим доступа: https://natural-sciences.ru/ru/article/view?id=11030 (дата обращения: 04.03.2024). Shilyayev N.S., Boguslavsky E.I. Physical simulation of end ore drawing. Advances in Current Natural Sciences. 2007;(4):17– 20. (In Russ.) Available at: https://natural-sciences.ru/ru/article/view?id=11030 (accessed: 04.03.2024).

19. Зубков В.П., Петров Д.Н. Влияние режима выпуска руды на потери от смерзания при подземной разработке месторождений криолитозоны. Горная промышленность. 2022;(2):76–80. https://doi.org/10.30686/1609-9192-2022-2-76-80 Zubkov V.P., Petrov D.N. Influence of ore draw mode on freezing losses during underground mining of permafrost deposits. Russian Mining Industry. 2022;(2):76–80. (In Russ.) https://doi.org/10.30686/1609-9192-2022-2-76-80