Диагностирование трубопроводов и запорно-распределительной арматуры методом анализа возбужденных колебаний

Н.Н. Софьина1, Д.И. Шишлянников2, А.В. Николаев2 , А.А. Рыбин2, Д.А. Ситников2

Н.Н. Софьина1, Д.И. Шишлянников2, А.В. Николаев2 , А.А. Рыбин2, Д.А. Ситников2

1 Научно-производственное предприятие «РОС», г. Пермь, Российская Федерация

2 Пермский национальный исследовательский политехнический университет, г. Пермь, Российская Федерация

Горная Промышленность №5 / 2024 стр.122-128

Резюме: На горных и нефтегазовых предприятиях для транспортирования горючих, взрывоопасных, токсичных и других опасных сред, как жидких, так и газообразных, применяются трубопроводы и трубопроводная арматура различных конструкций. Для предотвращения аварийных ситуаций, ведущих к простоям производства, нанесению вреда жизни и здоровью персонала, а также отражающихся на экологической обстановке, требуются современные технические средства, позволяющие своевременно и с достаточной точностью обнаруживать зарождающиеся дефекты. В статье обоснована актуальность применения методов неразрушающего контроля при оценке технического состояния и остаточного ресурса трубопроводов и запорно-распределительной арматуры предприятий горной промышленности и нефтегазового сектора. Доказана перспективность диагностирования трубопроводов методом анализа возбужденных колебаний. Описаны конструкция и алгоритм работы диагностического комплекса «Камертон» производства компании ООО «НПП «РОС» (г. Пермь). Изложены методологические основы поиска дефектов с использованием многоканального анализатора «Камертон». Перечислены основные характеристики зарегистрированных сигналов, характеризующих состояние элементов технических объектов по результатам выполнения диагностирования. По эффективности и оперативности метод не имеет аналогов в сравнении с традиционными методами неразрушающего контроля оборудования: магнитным, вихретоковым, ультразвуковой дефектоскопии, ультразвуковой толщинометрии, радиационным, радиоволновым, контролем проникающими веществами и т.д. В ряде случаев, например, для конструкций из керамики, материалов неоднородной структуры типа полимеров или бетона предложенный метод является единственно возможным методом диагностирования.

Ключевые слова: трубопроводы, трубопроводная арматура, нарушения однородности материала, неразрушающий контроль, метод анализа возбужденных колебаний, диагностический комплекс

Благодарности: Исследования выполнены при поддержке Министерства науки и высшего образования Российской Федерации (проект №FSNM-2024-0005).

Для цитирования: Софьина Н.Н., Шишлянников Д.И., Николаев А.В., Рыбин А.А., Ситников Д.А. Диагностирование трубопроводов и запорно-распределительной арматуры методом анализа возбужденных колебаний. Горная промышленность. 2024;(5):122–128. https://doi.org/10.30686/1609-9192-2024-5-122-128

Информация о статье

Поступила в редакцию: 13.07.2024

Поступила после рецензирования: 27.08.2024

Принята к публикации: 18.09.2024

Информация об авторах

Софьина Наталья Николаевна – директор, Научно-производственное предприятие «РОС», г. Пермь, Российская Федерация; е-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Шишлянников Дмитрий Игоревич – доктор технических наук, доцент, профессор кафедры горной электромеханики, Пермский национальный исследовательский политехнический университет, г. Пермь, Российская Федерация; https://orcid.org/0000-0002-7395-6869; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Николаев Александр Викторович – доктор технических наук, доцент, профессор кафедры горной электромеханики, Пермский национальный исследовательский политехнический университет, г. Пермь, Российская Федерация; https://orcid.org/0000-0002-4601-5780; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Рыбин Александр Аркадьевич – доктор технических наук, профессор, доцент кафедры горной электромеханики, Пермский национальный исследовательский политехнический университет, г. Пермь, Российская Федерация; https://orcid.org/0009-0007-8315-218X; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Ситников Дмитрий Александрович – лаборант кафедры горной электромеханики, Пермский национальный исследовательский политехнический университет, г. Пермь, Российская Федерация; https://orcid.org/0009-0003-4909-7886 ; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

В горной промышленности и на предприятиях нефтегазового сектора широко применяются трубопроводы различного назначения. Данное оборудование используется для транспортирования воды и водных растворов, пульп, нефтепродуктов. В системах гидравлического привода горных и нефтепромысловых машин трубопроводы соединяют элементы силовых гидропередач, функционируя под высокими давлениями при перекачке дорогостоящих и пожароопасных рабочих жидкостей. Трубы различных сечений и форм применяются в радиаторах, охладителях, системах кондиционирования и т.д.

Транспортирование горючих, взрывоопасных, токсичных и других опасных сред, как жидких, так и газообразных, требует высокой степени надежности и долговечности элементов трубопроводов, а также безопасности при их эксплуатации. Решением поставленной задачи является обеспечение высокой степени герметичности трубопроводов, их соединительных устройств, запорной, регулирующей, предохранительной и защитной трубопроводной арматуры.

Нарушение целостности трубопроводов зачастую приводит к авариям, сопровождающимся утечками жидкостей и газов, что обусловливает длительные ремонтные простои или списание в утиль дорогостоящего оборудования, недопустимые последствия для окружающей среды, здоровья и жизни персонала предприятий. Таким образом, в настоящее время актуальной остаётся задача разработки способа диагностирования и оценки остаточного ресурса трубопроводов и запорно-распределительной арматуры, характеризующегося универсальностью и высокой точностью при постановке диагноза, а также позволяющего осуществлять неразрушающий контроль состояния технологического оборудования без вывода его из эксплуатации на длительные временные периоды.

Методы

От процедуры диагностирования трубопроводов и запорно-распределительной арматуры требуется возможность осуществлять:

– своевременную оценку текущего состояния объекта, структуры материала;

– контроль наличия и степени развития силовых, коррозионных, тепловых и других дефектов, как малозначительных, так и значительных и особенно критических;

– прогнозирование развития состояния объекта на ближайшее будущее и расчет остаточного ресурса.

При этом следует учитывать, что дефекты, например, усталостные трещины, газовые раковины, каверны, прогары и прочие макро-, микро- и субмикроскопические нарушения однородности материала, приводящие к аварийным ситуациям, могут быть локализованы не только на поверхности изделия, но и распределены во всём объёме материала. Фактором, осложняющим постановку диагноза, является то, что трубопроводы могут быть выполнены из различных металлических и неметаллических материалов, а также иметь композитную структуру, состоящую из нескольких слоёв с армирующими каркасными элементами.

В настоящее время одним из перспективных способов оценки технического состояния и структуры материала трубопроводов является метод анализа возбужденных колебаний. Данный метод основан на анализе распространения колебаний внутри конструкции и связан с оценкой состояния внутренней структуры объекта [1–3].

Собственные частоты колебаний элемента любой конструкции являются индивидуальной характеристикой, как геометрический размер. Но в отличие от однозначности любого геометрического параметра собственная частота колебаний несет дополнительную информацию, связанную с изменением не только размеров и формы, но и качества изготовления конструкции, наличия дефектов в материале и пр. Большинство встречающихся на практике проблем с механическими колебаниями (вибрацией) связано с резонансами, при которых действующие силы возбуждают одну или несколько мод колебаний [4–7].

Следует отметить, что исходя из ключевого свойства мод колебаний сложные колебания любой конструкции возможно представить в виде ограниченного числа простых мод

где a0, an и bn – коэффициенты Фурье функции x(t); n – номер гармоники, причем первая гармоника носит название основной; ω – циклическая частота колебаний. Анализ частотных характеристик исследуемых конструкций показывает, что в спектре сигнала присутствуют серии пиков. Основываясь на этом, можно сделать вывод о том, что в системе возникают несколько резонансов. Это подтверждает приведенное выше ключевое свойство мод колебаний: любая конструкция может быть представлена в виде отдельных механических систем, имеющих одну степень свободы. Таким образом, для анализа технического состояния объекта необходимо определить и выполнить оценку всех собственных частот и мод, возникающих при колебаниях конструкции.

Для выполнения модальных испытаний необходимо произвести возбуждение колебаний в исследуемом объекте. Наиболее распространенным методом, используемым для возбуждения собственных колебаний конструкции, является широкополосное возбуждение (ударное), в котором используется силовой инструментальный молоток.

Сигнал входного широкополосного динамического воздействия и ответной реакции изделия связан классическим выражением

где Х(ω) – виброакустические параметры сигнала, полученные любым датчиком, установленным на объекте, которые зависят только от массовых, жесткостных, конструктивных параметров изделия, от точки импульсного воздействия до датчика; Н(ω) – передаточная функция; F(ω) – возбуждающая импульсная сила. Физический смысл частотного анализа виброакустического сигнала основывается на параллельном одномоментном сравнении сигналов не менее чем двух датчиков, установленных с обеих сторон исследуемой зоны объекта, что позволяет проводить анализ отклика на возбуждение.

Математическая обработка измерений включает анализ временного и спектрального представления сигнала каждого датчика с определением на максимальной амплитуде конкретной частоты координаты полюса Р(ωс) (комплексное число, связанное с резонансной частотой конструкции), связывающего скорость затухания колебаний при прохождении через исследуемую зону:

где δ – скорость затухания колебаний, полученная при сравнении амплитуды колебаний на одноименных частотах датчиков (математически – это показатель экспоненты в законе изменения амплитуды собственных колебаний ω с); j – мнимое число, характеризующее интенсивность колебаний на любых частотах, пропорционально начальной амплитуде импульсного воздействия и обратно пропорционально модальной массе. Модальная масса – условный параметр собственной моды колебаний, при которой от воздействия импульсной нагрузки возникают колебания в изделии. Величина угла сдвига между векторами скорости затухания колебаний δ и jωc, полученным по результатам фиксации сигналов с двух датчиков, позволяет определить скорость распространения возмущения по телу исследуемого объекта. Сравнение скорости прохождения виброакустических возмущений через тело объекта позволяет определить изменение его однородности (плотности).

Импульсное возбуждение приводит к возникновению в исследуемом объекте собственных колебаний, отличающихся гармоническим составом и затухающих во времени с разной скоростью. В однородной среде после импульсного воздействия чаще всего преобладают моноколебания, затухающие в течение длительного периода времени [8–11].

Наличие трещин, раковин, иных несплошностей, а также ослабление структуры внутренней среды объекта вследствие старения материала (возникновение усталостных трещин) увеличивает количество гармоник в спектре акустического сигнала, изменяет несущую частотную составляющую спектра, сокращает время колебаний за счет поглощения энергии в зонах дефектов и механических ослаблений конструкции [12]. Основываясь на этих факторах, метод позволяет выявлять однородные и неоднородные участки в объекте исследования.

Описание оборудования. Реализация метода анализа возбужденных колебаний при оценке технического состояния и прогнозировании остаточного ресурса трубопроводов возможна посредством использования диагностического комплекса «Камертон» производства компании ООО «НПП «РОС» (г. Пермь). В состав комплекса «Камертон» входят от 2 до 16 датчиков, предназначенных для измерения возбужденных колебаний; синхронный многоканальный анализатор колебаний с аналого-цифровым преобразователем для нормирования и первичного преобразования сигналов; возбудитель колебаний в виде молоточка с весом бойка не более 100 грамм. В вариантах конструкции возбудитель колебаний может быть выполнен в виде импульсного источника с заданным частотным диапазоном колебаний (рис. 1) [1; 13].

Рис. 1 Диагностический комплекс «Камертон»: а – синхронный многоканальный анализатор колебаний; б – беспроводной источник колебаний; в – датчики- пьезоакселерометры

Рис. 1 Диагностический комплекс «Камертон»: а – синхронный многоканальный анализатор колебаний; б – беспроводной источник колебаний; в – датчики- пьезоакселерометры

Fig. 1 The Kamerton diagnostic complex: a – synchronous multichannel oscillation analyzer; б– wireless oscillation source; в – piezoaccelerometer sensors

Комплекс «Камертон» внесён в государственный реестр средств измерений РФ, получено свидетельство о регистрации экспертного диагностического программного обеспечения, а методика диагностирования согласована с Ростехнадзором.

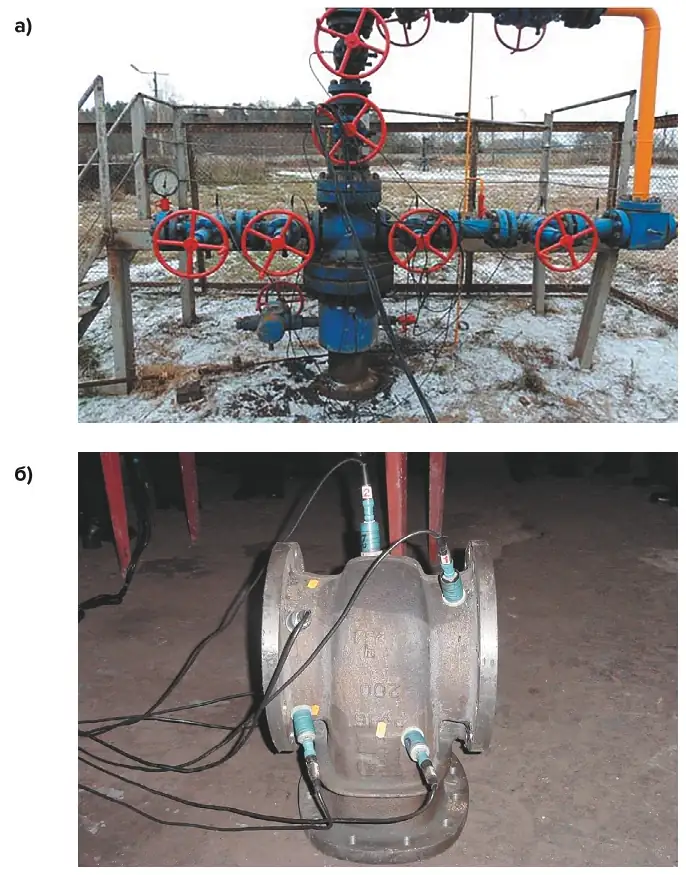

При оценке технического состояния трубопроводов и запорно-распределительной арматуры датчики в заданном количестве монтируются непосредственно на объекте исследования (рис. 2). Расстояние между датчиками определяется конструктивными особенностями и структурными характеристиками материала (в первую очередь плотностью) диагностируемого узла.

Рис. 2 Общий вид фонтанной арматуры (а) и тройника трубопровода (б) с установленными на них датчиками- пьезоакселерометрами диагностического комплекса «Камертон»

Рис. 2 Общий вид фонтанной арматуры (а) и тройника трубопровода (б) с установленными на них датчиками- пьезоакселерометрами диагностического комплекса «Камертон»

Fig. 2 General view of the Christmass tree (а) and the pipeline tee (б) with piezoaccelerometer sensors of the Kamerton diagnostic complex installed on them

Известно, что в твердых материалах, таких как металлы, которые наиболее распространены при производстве трубопроводов и арматуры, сигналы возбуждения передаются почти мгновенно на значительные расстояния. По мере уменьшения твердости, скорость распространения колебаний уменьшается, т.е. чем мягче материал (например, трубопроводы из полипропилена), тем быстрее затухает возбужденное колебание. С учетом этого для получения достоверного результата датчики необходимо устанавливать на оптимальном расстоянии в зависимости от скорости затухания.

Возбуждение колебаний в диагностируемом изделии рационально осуществлять ударным способом посредством бойка молоточка. Для повышения достоверности исследований каждый замер повторяют 3…5 раз. Импульсный источник колебаний, в силу того что крепится непосредственно на объект исследования, создает своей массой дополнительную нагрузку, которая обусловливает возникающие погрешности (сдвиги частот) при диагностировании легких, нежестких конструкций. Кроме того, необходимость крепления источника колебаний на обследуемое изделие затрудняет его использование на месте работы конструкции в том случае, когда неразрушающий контроль проводится без вывода оборудования из эксплуатации.

Результаты

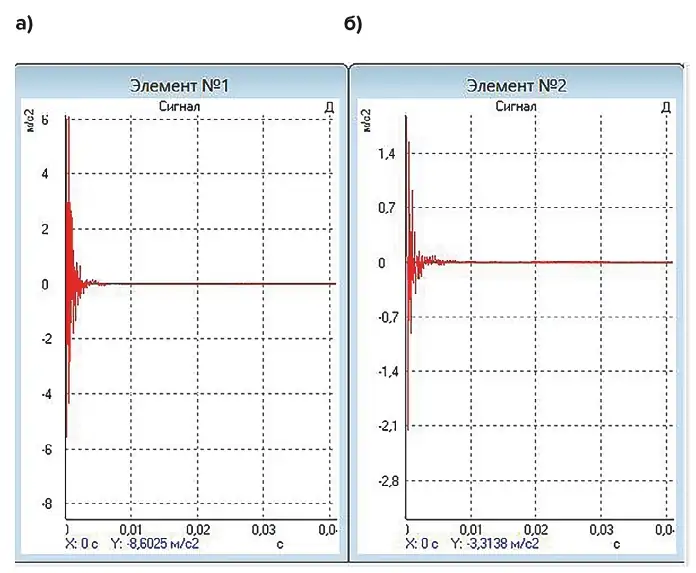

Регистрации возбужденных колебаний в диагностируемых трубопроводах должны представлять собой плавно затухающие гармонические сигналы без локальных изломов, зашкаливаний, резких выбросов (рис. 3). Основные параметры сигналов отклика соответствуют сигналам возбуждения только при условии, что объект исследования состоит из однородного по плотности материала. На практике материал объекта имеет внутренние повреждения (каверны, раковины, флокены) и наружные дефекты (царапины, трещины), а также различные дефекты сварки и пайки. Указанное приводит к нарушению однородности материала и непосредственно влияет на условия распространения возбужденных колебаний в объекте.

Рис. 3 Временные представления сигнала возбуждения (а) и отклика (б), регистрируемого датчиком- пьезоакселерометром

Рис. 3 Временные представления сигнала возбуждения (а) и отклика (б), регистрируемого датчиком- пьезоакселерометром

Fig. 3 Time representations of the excitation (a) and response (б) signals recorded by the piezoaccelerometer sensor

Анализ зарегистрированных сигналов позволяет выполнить качественную и количественную оценку состояния диагностируемого трубопровода. В программном обеспечении комплекса «Камертон» реализуются алгоритмы спектрального анализа, математического распознавания образов, математической статистики, осуществляется визуализация результатов.

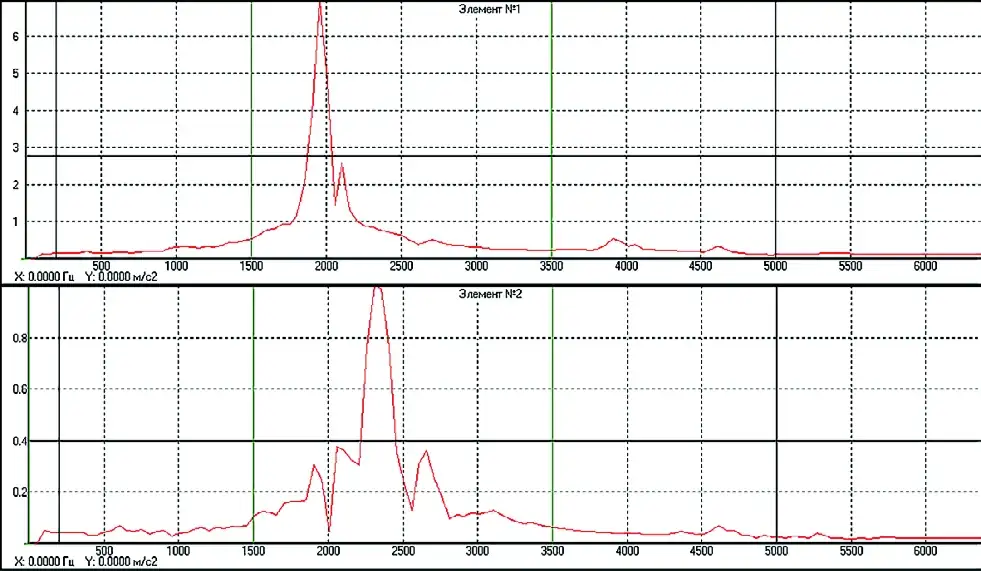

При отсутствии трещин, несплошностей и неоднородных участков в материале трубопровода несущая частота спектра сигнала возбуждения совпадает с частотой спектра сигнала-отклика (рис. 4). Состояние трубопровода характеризуется как «хорошее».

Рис. 4 Частотные представления (спектры) сигнала возбуждения (а) и отклика (б) колебаний при бездефектном состоянии трубопровода

Рис. 4 Частотные представления (спектры) сигнала возбуждения (а) и отклика (б) колебаний при бездефектном состоянии трубопровода

Fig. 4 Frequency representations (spectra) of the excitation (а) and the response (б) signals of vibrations in the defect-free state of the pipeline

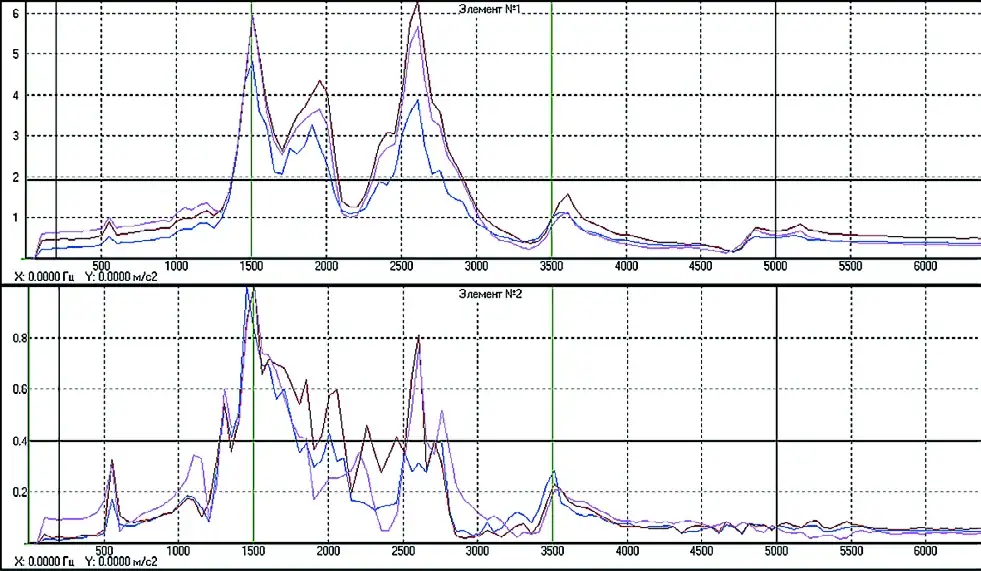

Появление в спектрах сигналов дополнительных гармоник, характеризующих наличие усталостных разрежений в структуре материала, состояние трубопровода определяется как «тревожное» (рис. 5).

Рис. 5 Частотные представления (спектры) сигнала возбуждения (а) и отклика (б) колебаний при наличии усталостных микротрещин в материале трубопровода

Рис. 5 Частотные представления (спектры) сигнала возбуждения (а) и отклика (б) колебаний при наличии усталостных микротрещин в материале трубопровода

Fig. 5 Frequency representations (spectra) of the excitation (a) and the response (б) signals of vibrations in the presence of fatigue microcracks in the pipeline material

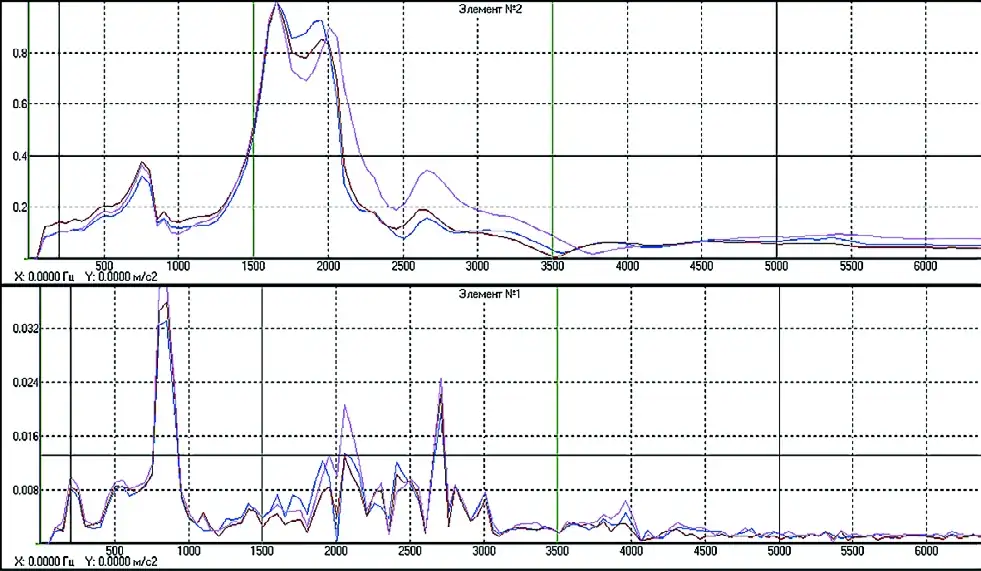

Характерным признаком критического состояния трубопроводов является наличие в них трещин и других дефектов структуры, проявляющихся в спектре сигнала возбуждения в виде удвоенных гармоник на несущей частоте, а в спектре отклика наблюдается смещение в низкочастотную зону (рис. 6).

Рис. 6 Частотные представления (спектры) сигнала возбуждения (а) и отклика (б) колебаний при наличии трещин в материале трубопровода

Рис. 6 Частотные представления (спектры) сигнала возбуждения (а) и отклика (б) колебаний при наличии трещин в материале трубопровода

Fig. 6 Frequency representations (spectra) of the excitation (a) and the response (б) signals of vibrations in the presence of cracks in the pipeline material

Возможность выявления дефектов с высокой степенью достоверности основывается на том, что каждый дефект в элементах трубопроводов и запорной арматуры имеет характерный спектральный образ.

Статистический анализ зарегистрированных сигналов и их спектральных составляющих диагностическим программным обеспечением комплекса «Камертон» предусматривает количественную оценку следующих характеристик [14; 15]:

– вероятность утонения стенок или снижения плотности, ослабления структуры материала трубопровода N;

– вероятность наличия трещин, раковин, несплошностей в материале трубопровода, соединении или корпусе запорно-распределительной арматуры M;

– средняя несущая резонансная частота по всем имеющимся сигналам для элемента трубопровода или соединения S;

– средняя скорость затухания колебаний в элементе трубопровода или соединении W;

– взаимные отклонения частот в соединении трубопровода и его элементе L.

Обсуждение результатов

Оценка технического состояния элементов трубопроводов и запорно-распределительной арматуры производится с помощью программного обеспечения диагностического комплекса «Камертон» путем расчета обобщенного условного коэффициента качества k, представляющего собой функцию вышеперечисленных характеристик сигналов и их спектров:

k = f (N, M, S, W, L).

Недопустимое состояние трубопровода и запорно-распределительной арматуры характеризует значение k = 0…0,35. При k = 0,36…0,65 состояние трубопровода характеризуют как тревожное. Допустимым признают состояние трубопровода при k = 0,66…0,8; хорошее состояние k = 0,81…1,0.

За счет универсальности описанного метода и используемого при его реализации диагностического оборудования область применения метода не ограничивается только элементами трубопроводов и запорно-распределительной арматуры. Так, контроль технического состояния и остаточного ресурса может осуществляться и для:

– сварных, фланцевых и иных соединений металлоконструкций и трубопроводов;

– роторов и статоров электрических машин;

– рабочих колес турбин, насосов, компрессоров, вентиляторов;

– опорно-стержневых изоляторов;

– рам и фундаментов больших машин;

– нагруженных конструкций различного назначения;

– строительных конструкций и других объектов.

В сравнении с классическими методами неразрушающего контроля, наиболее распространенными из которых являются магнитный (индукционный, магнитопорошковый, феррозондовый, магнитографический магнитной памяти), вихретоковый (отраженного излучения прохождения), ультразвуковая дефектоскопия и толщинометрия, радиационный (радиографический, радиометрический и радиоскопический), радиоволновой, а также контроль проникающими веществами, метод анализа возбужденных колебаний имеет ряд преимуществ, прежде всего точность и малые затраты времени при выявлении дефектов, универсальность, позволяющая диагностировать объекты, состоящие из различных материалов, способных передавать колебания, в том числе из керамики, неоднородных по структуре полимеров (пластмасса, полиэтилен, полипропилен) и бетонов.

Заключение

Комплекс «Камертон» является наиболее эффективным средством оценки технического состояния и остаточного ресурса трубопроводов и запорно-распределительной арматуры предприятий горной промышленности и нефтегазового сектора. Выполнение обслуживания трубопроводов по техническому состоянию позволит уменьшить затраты предприятий на ремонт и снизить вероятность возникновения отказов, связанных с нарушением целостности труб и корпусов запорной арматуры.

Список литературы

1. Шишлянников Д.И. Основы эксплуатации и ремонта бурового и нефтегазодобывающего оборудования. Пермь: ПНИПУ; 2018. 150 с.

2. Yungmeister D.A., Lavrenko S.A., Yacheikin A.I., Urazbakhtin R.Y. Improving the shield machine cutter head for tunneling under the conditions of the Metrostroy Saint Petersburg mines. ARPN Journal of Engineering and Applied Sciences. 2020;15(11):1282‒1288. Available at: http://www.arpnjournals.org/jeas/research_papers/rp_2020/jeas_0620_8228.pdf (accessed: 28.03.2024).

3. Блинов П.А., Шаньшеров А.В., Черемшанцев Д.М., Кузнецова Н.Ю., Никишин В.В. Анализ и выбор тампонажной смеси, устойчивой к динамическим нагрузкам, с целью повышения качества герметичности крепи в затрубном пространстве. Известия Томского политехнического университета. Инжиниринг георесурсов. 2022;333(11):115–123. https://doi.org/10.18799/24131830/2022/11/3726 Blinov P.A., Shansherov A.V., Cheremshantsev D.M., Kuznetsova N.Yu., Nikishin V.V. Analysis and selection of a grouting mixture, resistant to dynamic loads, in order to improve the support tightness quality in the annulus. Bulletinof the Tomsk Polytechnic University. Geo Assets Engineering. 2022;333(11):115–123. (In Russ.) https://doi.org/10.18799/24131830/2022/11/3726

4. Бернс В.А., Долгополов А.В., Маринин Д.А. Модальный анализ конструкций по результатам испытаний их составных частей. Доклады Академии наук высшей школы Российской Федерации. 2014;(1):34–42. Режим доступа: https://journals.nstu.ru/doklady/catalogue/contents/view_article?id=2324 (дата обращения: 28.03.2024). Berns V.A., Dolgopolov A.V., Marinin D.A. Modal analysis of structures based on the test of their components. Proceedings of the Russian Higher School Academy of Sciences. 2014;(1):34–42. (In Russ.). Available at: https://journals.nstu.ru/doklady/catalogue/contents/view_article?id=2324 (accessed: 28.03.2024).

5. Segopolo P.R. Optimization of shuttle car utilization at an underground coal mineю The Journal of the Southern African Institute of Mining and Metallurgy. 2015;115(4):285–296. https://doi.org/10.17159/2411-9717/2015/v115n4a4

6. Brodny J., Tutak M. Application of elements of TPM strategy for operation analysis of mining machineю IOP conf. series: Earth and Environmental Science. 2015;95(4):042019. https://doi.org/10.1088/1755-1315/95/4/042019

7. Ботян Е.Ю., Лавренко С.А., Пушкарев А.Е. Методика уточненного расчета межремонтного периода элементов подвески карьерных автосамосвалов посредством учета горнотехнических условий их эксплуатации. Горная промышленность. 2024;(1):71–76. https://doi.org/10.30686/1609-9192-2024-1-71-76 Botyan E.Y., Lavrenko S.A., Pushkarev A.E. Methodology for refined calculation of mean time to repair of mining dump truck suspension elements with account of mining and technical conditions of their operation. Russian Mining Industry. 2024;(1): 71–76. (In Russ.) https://doi.org/10.30686/1609-9192-2024-1-71-76

8. Софьина Н.Н., Островский В.Г., Воробель С.В., Романов В.А., Зверев В.Ю. Диагностирование нефтепромыслового и горного оборудования методом анализа возбужденных резонансных колебаний. Известия высших учебных заведений. Горный журнал. 2019;(3):107–114. Sofina N.N., Ostrovskii V.G., Vorobel S.V., Romanov V.A., Zverev V.Iu. Diagnosis of oilfield and mining equipment by analyzing excited resonant oscillations. Izvestiya vysshikh uchebnykh zavedenii. Gornyi zhurnal. 2019;(3):107–114. (In Russ.)

9. Липницкий Н.А., Огородников Р.Г., Устинова Я.В. Создание имитационной модели работы подземных усреднительных складов руды рудника сложноструктурных соляных месторождений. Горный информационно-аналитический бюллетень. 2023;(1):142–158. https://doi.org/10.25018/0236_1493_2023_1_0_142 Lipnitsky N.A., Ogorodnikov R.G., Ustinova Ya.V. Simulation modeling of underground blending warehouse operation at structurally complex salt deposits. Mining Informational and Analytical Bulletin. 2023;(1):142–158. (In Russ.) https://doi.org/10.25018/0236_1493_2023_1_0_142

10. Kuvshinkin S., Ivanova P. Impact analysis of bucket capacity and boom length of mining excavators on hoisting mechanism life. E3S Web of Conferences. 2021;326:00032. https://doi.org/10.1051/e3sconf/202132600032

11. Iakupov D., Motyakov N., Ivanova P., Ivanov S. Working parts of means of minerals excavation. AIP Conference Proceedings. 2022;2456(1):030012. https://doi.org/10.1063/5.0074835

12. Имансакипов Р.М., Завьялов А.П. Особенности применения метода возбужденных резонансных колебаний для оценки технического состояния оборудования НПЗ. Химическая техника. 2016;(6):10. Режим доступа: https://chemtech.ru/osobennosti-primenenija-metoda-vozbuzhdennyh-rezonansnyh-kolebanij-dlja-ocenki-tehnicheskogo-sostojanijaoborudovanija-npz/ (дата обращения: 28.03.2024). Imansakipov R.M., Zavyalov A.P. Features of the application of the method of excited resonant vibrations to assess the technical condition of refinery equipment. Chemical Engineering. 2016;(6):10. (In Russ.) Available at: https://chemtech.ru/osobennosti-primenenija-metoda-vozbuzhdennyh-rezonansnyh-kolebanij-dlja-ocenki-tehnicheskogo-sostojanijaoborudovanija-npz/ (accessed: 28.03.2024).

13. Petrakov D.G., Loseva A.V., Jafarpour H.A., Penkov G.M. Experimental evaluation of effective chemical composition on reservoir quality of bottomhole zone of low permeability terrigenous reservoirs. International Journal of Engineering. 2024;37(8):1547–1555. https://doi.org/10.5829/IJE.2024.37.08B.08

14. Zhukovskiy Yu., Buldysko A., Revin I. Induction motor bearing fault diagnosis based on singular value decomposition of the stator current. Energies. 2023;16(8):3303. https://doi.org/10.3390/en16083303

15. Zhukovskiy Yu., Koshenkova A., Vorobeva V., Rasputin D., Pozdnyakov R. Assessment of the impact of technological development and scenario forecasting of the sustainable development of the fuel and energy complex. Energies. 2023;16(7):3185. https://doi.org/10.3390/en16073185