Метод повышения детонационной стойкости автомобильного бензина на основе компонента, полученного в процессе производства игольчатого кокса

Р.Р. Габдулхаков, К.Ю. Говкелевич, В.А. Рудко, И.Н. Пягай

Р.Р. Габдулхаков, К.Ю. Говкелевич, В.А. Рудко, И.Н. Пягай

Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация

Russian Mining Industry №1S / 2025 p. 21-27

Резюме: Рассмотрено влияние добавки полимера, улучшающего морфологию игольчатого кокса, на состав и свойства топливных дистиллятных фракций процесса замедленного коксования. Обнаружено существенное изменение углеводородного состава и физико-химических свойств крекинговой бензиновой фракции с сохранением состава легкой и тяжелой газойлевых фракций, а также существенное изменение материального баланса процесса. При смешении 35%масс. бензиновой фракции дистиллятов коксования модифицированного сырья с бензином, октановое число которого составляет 80,0 пунктов, наблюдается увеличение детонационной стойкости топлива на 9,7 пунктов, при этом добавление бензиновой фракции из стандартного бензина коксования приводит к уменьшению данного показателя на 10,2 пункта. Полученные результаты свидетельствуют о значительном вкладе 10%масс. полимерной добавки на качественные характеристики не только углеродного материала, но и бензиновой фракции коксования. Изменение состава и качественных характеристик бензиновой фракции в дальнейшем существенно влияет на цепочку реализации данной фракции как компонента моторного топлива. В связи с преобладанием высокооктановых моноароматических соединений данная фракция обладает большей детонационной стойкостью по сравнению с той же фракцией, полученной при коксовании немодифицированного сырья.

Ключевые слова: коксование, игольчатый кокс, полимерная модификация, моторное топливо, бензиновая фракция, детонационная стойкость

Для цитирования: Габдулхаков Р.Р., Говкелевич К.Ю., Рудко В.А., Пягай И.Н. Метод повышения детонационной стойкости автомобильного бензина на основе компонента, полученного в процессе производства игольчатого кокса. Горная промышленность. 2025;(1S):21–27. https://doi.org/10.30686/1609-9192-2025-1S-21-27

Информация о статье

Поступила в редакцию: 09.01.2025

Поступила после рецензирования: 11.02.2025

Принята к публикации: 11.02.2025

Информация об авторах

Габдулхаков Ренат Раилевич – кандидат технических наук, старший научный сотрудник, Научный центр проблем переработки минеральных и техногенных ресурсов, Санкт-Петербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация; https://orcid.org/0000-0001-7243-2468; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Говкелевич Ксения Юрьевна – студент кафедры химических технологий и переработки энергоносителей, СанктПетербургский горный университет императрицы Екатерины II, г. Санкт-Петербург, Российская Федерация

Рудко Вячеслав Алексеевич – кандидат технических наук, исполнительный директор, Научный центр проблем переработки минеральных и техногенных ресурсов, Санкт-Петербургский горный университет императрицы Екатерины II Санкт-Петербург, г. Санкт-Петербург, Российская Федерация; https://orcid.org/0000-0002-8527-6705; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Пягай Игорь Николаевич – доктор технических наук, научный руководитель, Научный центр проблем переработки минеральных и техногенных ресурсов, Санкт-Петербургский горный университет императрицы Екатерины II Санкт-Петербург, г. Санкт-Петербург, Российская Федерация; e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Производство кокса на установках замедленного коксования (УЗК) за последние двадцать лет выросло с 1109 тыс. т в 2005 г. до 5813 тыс. т в 2023 г. [1]. Данный рост обусловлен потребностью в получении дополнительного количества углеводородного топлива при переработке нефтяных остатков [2]. Необходимо отметить, что углеводородные топлива, получаемые в процессе термических процессов, в отличие от целевых каталитических [3], имеют низкое качество и не соответствуют предъявляемым требованиям к готовой продукции. Например, бензиновая фракция коксования имеет октановое число по исследовательскому методу около 66–70 [4; 5]. Легкий газойль коксования также имеет высокое содержание серы и после гидроочистки может быть использован в качестве компонента дизельного топлива для быстроходных дизелей [6] – легковых автомобилей, тихоходных дизелей: горных машин, карьерной техники [7; 8] и техники нефтепромысловых предприятий.

Тяжелый газойль в основном используется в качестве компонента судового топлива [9].

В 2024 г. на Омском НПЗ была запущена в эксплуатацию после масштабной реконструкции УЗК, целевым назначением которой является производство высокомаржинального игольчатого кокса, с объемом производства до 40 тыс. т/год [10]. Возможность выпускать продукцию такого качества дает применение сырья принципиально иного качества, отличного от традиционных нефтяных остатков, – декантойля (декантированного тяжелого газойля каталитического крекинга) [11].

Для повышения качества целевого продукта – игольчатого кокса [12; 13], применяемого в электродной промышленности [14; 15], исследователи по всему миру предлагают различные способы [16; 17] Наиболее перспективным и показавшим свою технологическую эффективность является физико-химическая модификация сырья в процессе сокорбонизации с добавками [18]. Однако исследованию изменения качества дистиллятных фракций (бензиновой, газойлевой) не уделяется должного внимания.

Целью работы является изучение качественных характеристик и углеводородного состава дистиллятных фракций замедленного коксования, образующихся при производстве нефтяного игольчатого кокса из полимермодифицированного сырья, возможности применения дистиллятных фракций в качестве компонентов моторных топлив.

Объекты и методы исследования Объекты. Немодифицированное сырье – декантойль, полученный в процессе переработки вакуумного газойля на установке FCC, модифицированное – тот же нефтепродукт, но с добавлением полимерной мезогенной добавки – полистирола.

Методы. В ходе исследования проведена оценка влияния полимерной модификации на сырье процесса коксования, а также на показатели качества и состав дистиллятных фракций коксования методами: SARA-анализа, газовой хромато-масс-спектрометрии [19; 20], криоскопии, фракционирования. Коксование углеводородного модифицированного и немодифицированного сырья проводилось в Санкт-Петербургском горном университете (Научном центре «Проблем переработки минеральных и техногенных ресурсов») на лабораторной установке замедленного коксования с загрузкой сырья до 80 кг («ЛУЗК»). Фракционирование проводилось с помощью системы для дистилляции AUTOMAXX (рис. 1 и 2).

Рис. 1 Лабораторная установка замедленного коксования с загрузкой сырья до 80 кг («ЛУЗК»)

Рис. 1 Лабораторная установка замедленного коксования с загрузкой сырья до 80 кг («ЛУЗК»)

Fig. 1 A laboratory unit for delayed coking with feedstock loading up to 80 kg (LUZK) Рис. 2 Система для дистилляции AUTOMAXX

Рис. 2 Система для дистилляции AUTOMAXX

Fig. 2 The AUTOMAXX distillation system

Результаты исследования и их обсуждение

На основе изучения физико-химических свойств и углеводородного состава (табл. 1) базовое и модифицированное сырье коксования представляют собой низкосернистые (до 0,14%масс.), малозольные (0,02%масс.) высокоароматизированные фракции. При модификации сырья наблюдается увеличение молекулярной массы на 40 г/моль за счет растворения полимера в ароматической системе декантойля, увеличение доли ароматических соединений на 6,1%масс., благоприятных для формирования объемной мезофазы, а также снижение доли неблагоприятных для формирования анизотропной структуры смолистых компонентов (на 3,6%масс.) и асфальтенов (на 1,2%масс.) за счет введения в систему компонента, свободного от смол и асфальтенов.

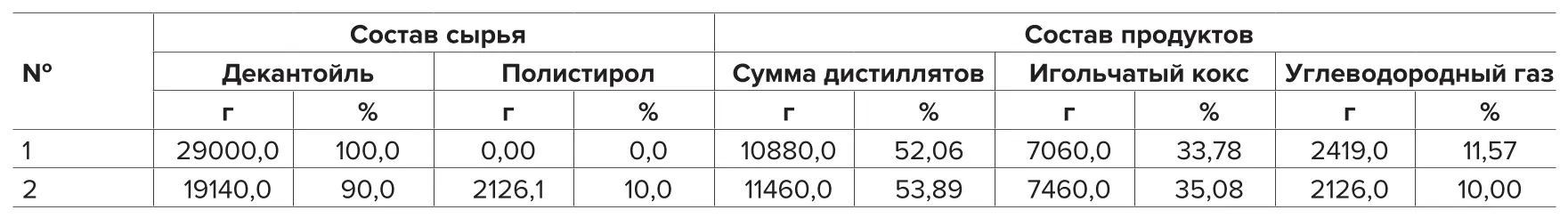

Материальный баланс коксования модифицированного и немодифицированного – базового сырья на опытной установке, приведен в табл. 2. Полученные закономерности изменения баланса продуктов коксования могут быть объяснены введением в систему добавки с температурой деполимеризации 390–420°С. При этом часть образующихся радикалов стабилизируется водородом и выделяется в качестве дистиллятов коксования, а часть связывается радикалами, образующимися при коксовании декантойля, и остается в коксующейся массе, превращаясь в коксовый материал.

Таблица 1 Физико-химические свойства и углеводородный состав модифицированного и немодифицированного сырья коксования

Table 1 Physical and chemical properties and hydrocarbon composition of the modified and non-modified coking feedstock Таблица 2 Материальный баланс коксования двух видов сырья (1-е базовое – потери при коксовании 2,59%масс.; 2-е модифицированное – потери при коксовании 1,03%масс.)

Таблица 2 Материальный баланс коксования двух видов сырья (1-е базовое – потери при коксовании 2,59%масс.; 2-е модифицированное – потери при коксовании 1,03%масс.)

Table 2 The material balance when coking two types of feedstock (1st is basic: the loss during coking is 2,59 wt%; 2nd is modified: the loss during coking is 1,03 wt%)

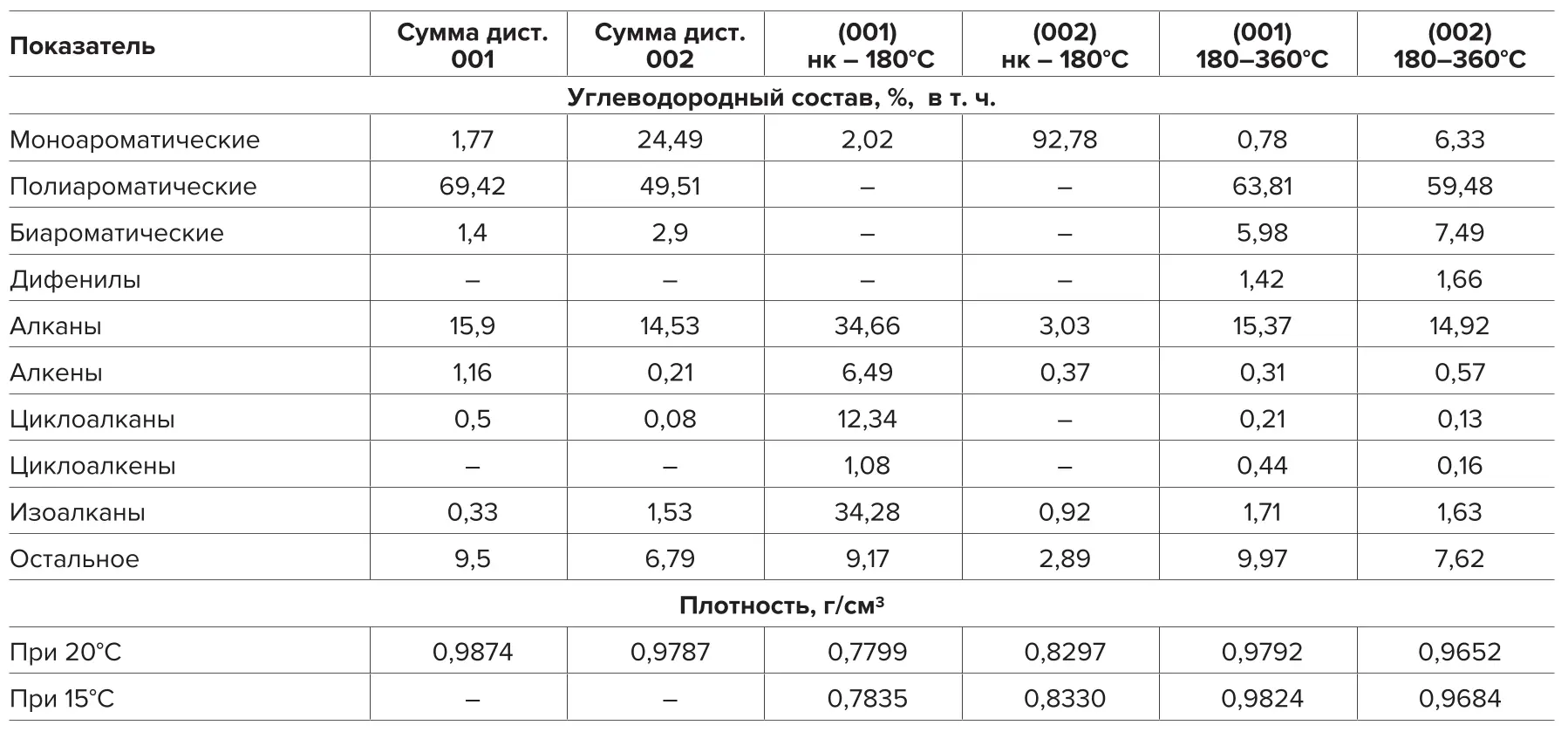

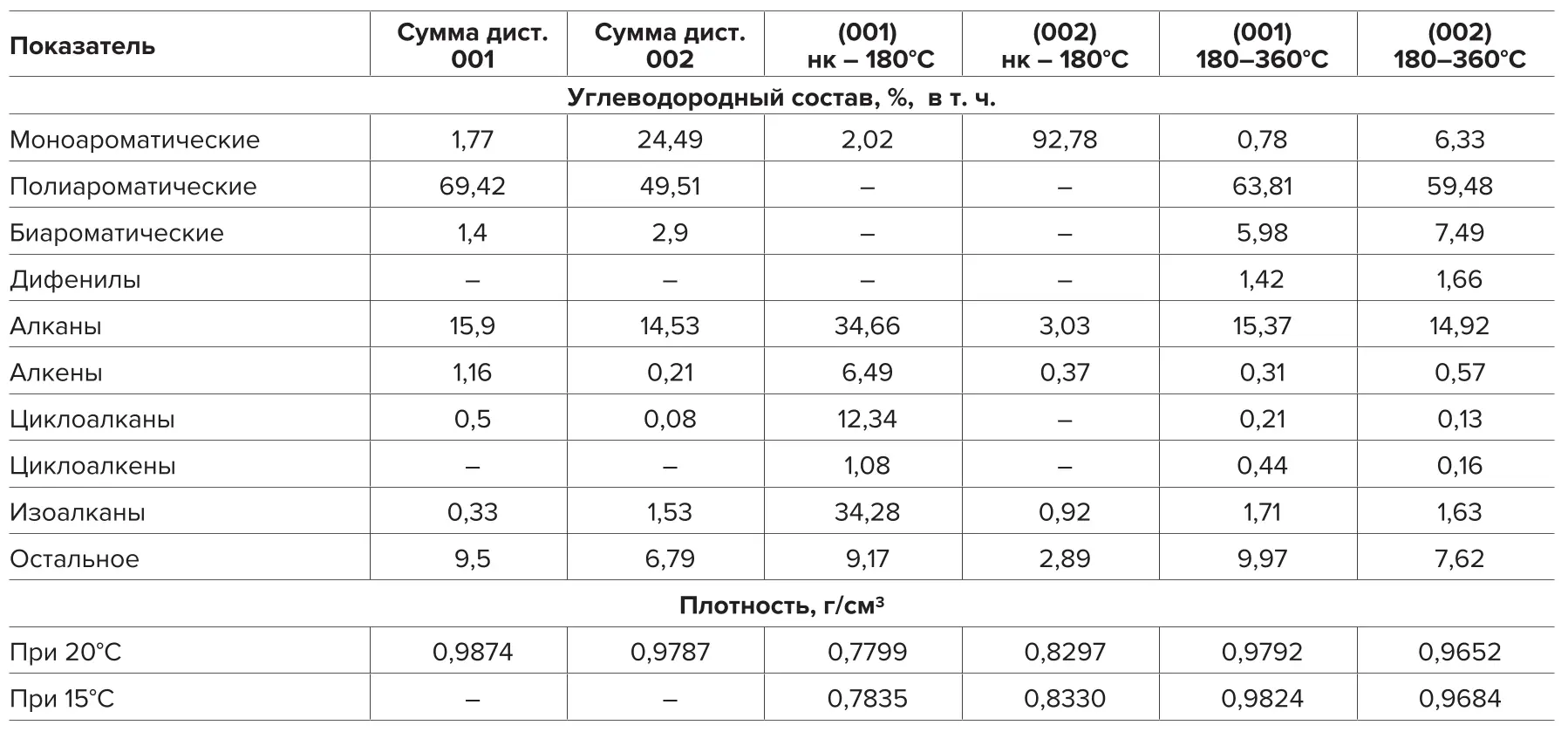

Для оценки влияния добавления модификатора на свойства жидкого продукта коксования были определены углеводородный состав и плотностные характеристики полученных суммарных дистиллятов (табл. 4). В соответствии с табл. 4 в дистилляте замедленного коксования при добавлении мезогенной добавки понижается содержание полиароматических углеводородов на 20%масс. и повышается содержание моно- и биароматических соединений на 24%.

Из полиароматических углеводородов в обоих дистиллятах содержатся в основном углеводороды антраценового, фенантренового и пиренового ряда, при этом их доля в первом дистилляте выше. Относительно моноароматических соединений, большую часть в модифицированном дистилляте составляют этилбензол, кумол и толуол, в то время как в первом дистилляте данные соединения отсутствуют. Биароматические соединения в обоих дистиллятах представлены метилзамещенными нафталина. Это означает, что в модифицированный дистиллят переходят главным образом низкомолекулярные радикалы мезогенной добавки, образующиеся при его термодеструкции.

В промышленное производство моторных топлив вовлекаются отдельные дистиллятные фракции, в том числе бензиновая фракция и легкий газойль замедленного коксования, и наибольший интерес представляет изучение их свойств, было проведено фракционирование полученных дистиллятов на аппарате АРН-ЛАБ (табл. 3).

Таблица 3 Фракционный состав дистиллятов коксования двух видов сырья, полученный при ручной разгонке

Table 3 Fractional composition of the coking distillates of two feedstocks obtained by manual distillation

По результатам, приведенным в табл. 3, можно заметить, что в присутствии добавки в сырье массовая доля бензиновой фракции в дистилляте повышается примерно в 3 раза (с 6,94 до 22,33%), а массовое содержание легкого газойля коксования уменьшается в 1,2 раза, с 73,86 до 63,05%.

Массовое содержание тяжелого газойля уменьшается незначительно – с 18,91 до 14,56%. Повышение выхода бензиновой фракции объясняют полученные ранее данные о повышении доли моноароматических углеводородов в суммарном дистилляте, которые имеют температуры кипения в пределах 180°С. Это означает, что добавление модификатора позволяет получать более легкий дистиллят с большим выходом бензиновой фракции при высоком выходе легкого газойля.

Для оценки свойств полученных дистиллятных фракций и возможности их вовлечения в производство был изучен углеводородный состав и определены их плотностные характеристики (см. табл. 4).

Таблица 4 Плотностные характеристики и состав суммарного дистиллята 1 и 2, а также их фракций: бензиновых нк – 180°С и легкой газойлевой 180–360°С

Table 4 Density characteristics and composition of the combined distillate 1 and 2, as well as their fractions, i.e. the gasoline nk-180°C and the light gasoil 180-360°C

Согласно табл. 4 более 90% в бензиновой фракции модифицированного сырья составляют моноароматические соединения, а именно этилбензол (71,2%масс. в расчете на бензиновую фракцию), толуол (11,1%масс.) и кумол (10,3%масс.), в то время как бензиновая фракция дистиллята немодицифицированного сырья содержит главным образом алканы (34,66 %масс.), среди которых преобладают октан, нонан и декан, и изоалканы (34,28%масс), а именно 3-метил- и 2,6-диметилнонан, 3-метилоктан и 2-метилгептан. Полученные данные подтверждают тот факт, что образующиеся в ходе деструкции мезогенной добавки радикалы частично связываются с активным водородом и метильным радикалом и переходят в низкокипящую фракцию дистиллята в виде этилбензола, толуола и кумола. Влияние модификатора на легкий газойль коксования имеет иной характер. Во фракции 180–360°С незначительно повышается содержание моноароматических соединений с 0,78 до 6,33%масс. и биароматических углеводородов с 5,98 до 7,49%масс. с введением модификатора. Содержание полиароматических соединений понижается с 63,81 до 59,48 %масс. Однако по сравнению с бензиновой фракцией соотношение групп углеводородов радикально не меняется.

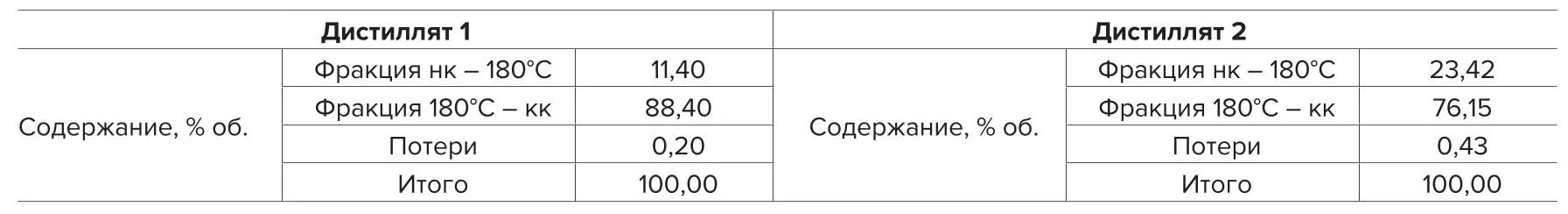

Ввиду значительного влияния полимерной добавки на состав и свойства бензиновой фракции было проведено ее дополнительное фракционирование на установке с загрузкой до 4,5 л. Результаты разгонки суммы дистиллятов с помощью аппарата AUTOMAXX, приведенные в табл. 5, отличаются от значений, полученных при ручной разгонке, в связи с лучшим погоноразделением за счет рефлюкса.

Таблица 4 Плотностные характеристики и состав суммарного дистиллята 1 и 2, а также их фракций: бензиновых нк – 180°С и легкой газойлевой 180–360°С

Table 4 Density characteristics and composition of the combined distillate 1 and 2, as well as their fractions, i.e. the gasoline nk-180°C and the light gasoil 180-360°C

По этой причине следует принять для обобщения результатов значения, полученные при разгонке на AUTOMAXX. Можно сделать вывод, что добавление к исходному сырью полимерной добавки увеличивает выход бензиновой фракции примерно в 2 раза.

Учитывая высокие значения октановых чисел ароматических соединений, можно предположить, что октановое число бензиновой фракции модифицированного сырья будет больше, чем у бензиновой фракции второго образца.

Для количественной оценки изменения показателя октанового числа бензина, полученного при коксовании модифицированного сырья, проведен сравнительный анализ октанового числа смесей – табл. 6. Исследование октанового числа осуществлялось стандартизированным методом ГОСТ 8226–2022.

Таблица 5 Фракционный состав дистиллятов коксования двух видов сырья, полученный с помощью системы для дистилляции AUTOMAXX

Table 5 Fractional composition of coking distillates of the two feedstocks obtained with the AUTOMAXX distillation system Таблица 6 Результаты исследования октанового числа смесей бензинов коксования

Таблица 6 Результаты исследования октанового числа смесей бензинов коксования

Table 6 Results of studying the octane number of the coking gasoline blends

Согласно табл. 6 при смешении 35%масс. бензиновой фракции дистиллятов коксования модифицированного сырья с бензином, октановое число которого составляет 80,0 пунктов, наблюдается увеличение детонационной стойкости топлива на 9,7 пунктов, при этом добавление бензиновой фракции из стандартного бензина коксования приводит к уменьшению данного показателя на 10,2 пункта. Полученные результаты свидетельствуют о значительном вкладе 10%масс. полимерной добавки на качественные характеристики не только углеродного материала, но и бензиновой фракции коксования. Изменение состава и качественных характеристик бензиновой фракции в дальнейшем существенно влияет на цепочку реализации данной фракции как компонента моторного топлива. В связи с преобладанием высокооктановых моноароматических соединений данная фракция обладает большей детонационной стойкостью по сравнению с той же фракцией, полученной при коксовании немодифицированного сырья.

Выводы

Вовлечение в базовое сырье добавок, модифицирующих структуру кокса, оказывает существенное влияние не только на качественные характеристики углеродного материала, но и в различной степени изменяет качество и состав дистиллятных фракций замедленного коксования: 1. В суммарном дистилляте замедленного коксования при добавлении полимера понижается содержание полиароматических углеводородов на 20 %масс. и повышается содержание моно- и биароматических соединений на 24%. Из полиароматических углеводородов в обоих дистиллятах содержатся в основном углеводороды антраценового, фенантренового и пиренового ряда, при этом их доля в первом дистилляте выше. Моноароматические углеводороды модифицированного дистиллята представляются этилбензолом, кумолом и толуолом, в то время как в первом дистилляте данные соединения отсутствуют. Биароматические соединения в обоих дистиллятах представлены метилзамещенными нафталина.

Таким образом, в модифицированный дистиллят переходят в основном низкомолекулярные радикалы мезогенной добавки, образующиеся при его термодеструкции. Главным образом это сказывается на составе и свойствах бензиновой фракции коксования, куда переходят связывающиеся с метильными радикалами и водородом радикалы деструкции полистирола, приводя к резкому возрастанию плотности и повышению содержания моноароматических углеводородов в бензине, увеличивая его выход в два раза по сравнению с коксованием базового сырья.

Более низкие значения имеет и плотность легкого газойля, в котором понижается содержание полиароматических соединений, что благоприятно скажется на цетановом числе фракции легкого газойля при ее дальнейшем компаундировании.

2. Изменение состава и качественных характеристик бензиновой фракции в дальнейшем существенно влияет на цепочку реализации данной фракции как компонента моторного топлива. В связи с преобладанием высокооктановых моноароматических соединений данная фракция обладает большей детонационной стойкостью по сравнению с той же фракцией, полученной при коксовании немодифицированного сырья, и после гидрооблагораживания она может использоваться как компонент бензина с повышенным октановым числом наравне с риформатом, который также может содержать в своем составе до 70% ароматических углеводородов. Отдельные узкие бензиновые фракции 100–120 и 120–140 могут быть использованы для выделения из них ценных нефтехимических компонентов – этилбензола, кумола и толуола. Суммарная фракция, а также узкие фракции в определенном количестве могут вмешиваться в товарные бензины исходя из требований по содержанию ароматических углеводородов в товарном бензине.

Вклад авторов

Р.Р. Габдулхаков – подготовка основного текста статьи, проведение экспериментальных исследований; обработка экспериментальных данных.

К.С. Говкелевич – проведение экспериментальных исследований по изучению фракционного и углеводородного состава фракций.

В.А. Рудко – методология, исследования октанового числа, рецензирование статьи.

И.Н. Пягай – научное руководство, рецензирование статьи.

Список литературы

1. Sharikov Yu.V., Sharikov F.Yu., Krylov K.A. Mathematical model of optimum control for petroleum coke production in a rotary tube kiln. Theoretical Foundations of Chemical Engineering. 2021;55(4):711–719. https://doi.org/10.1134/S0040579521030192

2. Литвиненко В.С., Петров Е.И., Василевская Д.В., Яковенко А.В., Наумов И.А., Ратников М.А. Оценка роли государства в управлении минеральными ресурсами. Записки Горного института. 2023;259:95–111. https://doi.org/10.31897/PMI.2022.100 Litvinenko V.S., Petrov E.I., Vasilevskaya D.V., Yakovenko A.V., Naumov I.A., Ratnikov M.A. Assessment of the role of the state in the management of mineral resources. Journal of Mining Institute. 2023;259:95–111. https://doi.org/10.31897/PMI.2022.100

3. Guan Z., Sun G., Feng C., Li J., Wang M., Guo M. et al. Ni/ZSM-5@Ni/ZnO catalysts for fluid catalytic cracking gasoline desulfurization-aromatization tandem reactions. Fuel. 2025;381(C):133613. https://doi.org/10.1016/j.fuel.2024.133613

4. Abdellatief T.M.M., Ershov M.A., Abdelkareem M.A., Mustafa A., Jamil F., Kapustin V.M. et al. A unifying methodology for gasoline-grade biofuel from several renewable and sustainable gasoline additives. Process Safety and Environmental Protection. 2024;190:1386–1402. https://doi.org/10.1016/j.psep.2024.07.112

5. Savelenko V.D., Ershov M.A., Kapustin V.M., Klimov N.A., Burov N.O., Aleksanyan D.R. et al. A research-inducing environment to technology using friction modifier for motor gasoline fuel. Process Safety and Environmental Protection. 2024;190:792–803. https://doi.org/10.1016/j.psep.2024.07.056

6. Kakani R., Ahmad Z.N., Willoughby A., Adekanbi M., Holloway E., Shaver G.M. et al. Impact of cylinder deactivation on fuel efficiency in off-road heavy-duty diesel engines during high engine speed operation. Applied Thermal Engineering. 202;257(B):124333. https://doi.org/10.1016/j.applthermaleng.2024.124333

7. Safiullin R., Efremova V., Ivanov B. The method of multi-criteria evaluation of the effectiveness of the integrated control system of a highly automated vehicle. The Open Transportation Journal. 2024;18:e18744478309909. https://doi.org/10.2174/0118744478309909240807051315

8. Safiullin R.N., Safiullin R.R., Sorokin K.V., Kuzmin K.A., Rudko V.A. Integral assessment of influence mechanism of heavy particle generator on hydrocarbon composition of vehicles motor fuel. International Journal of Engineering. 2024;37(8):1700– 1706. https://doi.org/10.5829/ije.2024.37.08b.20

9. Mohamed S., Hassan M. Optimization of delayed coker unit process variables for enhancement of product yields. Journal of Petroleum and Mining Engineering. 2024;25(2):45–62. https://doi.org/10.21608/jpme.2024.217836.1168

10. Safiullin R.N., Reznichenko V.V., Safiullin R.R. The software adaptive system for managing the heavy cargo transportation process based on the automated vehicle weight and size control system. Journal of Physics: Conference Series. 2021;1753:012063. https://doi.org/10.1088/1742-6596/1753/1/012063

11. Safiullin R., Arias Z.P. Comprehensive assessment of the effectiveness of passenger transportation processes using intelligent technologies. The Open Transportation Journal. 2024;18:e26671212320514. https://doi.org/10.2174/0126671212320514240611100437

12. Гендлер С.Г., Братских А.С. Актуальные проблемы возгорания угольных скоплений в породных отвалах. Горная промышленность. 2024;(5S):71–77. https://doi.org/10.30686/1609-9192-2024-5S-71-77 Gendler S.G., Bratskih A.S. Actual problems of coal accumulations ignition in rock dumps. Russian Mining Industry. 2024;(5S):71–77. (In Russ.) https://doi.org/10.30686/1609-9192-2024-5S-71-77

13. Мустафаев А.С., Сухомлинов В.С., Бажин В.Ю., Буковецкий Н.А., Суров А.В. Плазменная технология получения сверхчистого корунда. Цветные металлы. 2024;(4):21–29. https://doi.org/10.17580/tsm.2024.04.03 Mustafaev А.S., Sukhomlinov V.S., Bazhin V.Yu., Bukovetskiy N.A., Surov А.V. Plasma technology for producing ultrapure corundum. Tsvetnye Metally. 2024;(4):21–29. (In Russ.) https://doi.org/10.17580/tsm.2024.04.03

14. Свергузова С.В., Сапронова Ж.А., Зубкова О.С., Святченко А.В., Шайхиева К.И., Воронина Ю.С. Пыль электросталеплавильного производства как сырье для получения коагулянта. Записки Горного института. 2023;260:279–288. https://doi.org/10.31897/PMI.2023.23 Sverguzova S.V., Sapronova Z.A., Zubkova O.S., Svyatchenko A.V., Shaikhieva K.I., Voronina Y.S. Electric steelmaking dust as a raw material for coagulant production. Journal of Mining Institute. 2023;260:279–288. https://doi.org/10.31897/PMI.2023.23

15. Горланов Е.С., Леонтьев Л.И. Направления технологического развития алюминиевых электролизеров. Записки Горного института. 2024;266:246–259. Режим доступа: https://pmi.spmi.ru/pmi/article/view/16291 (дата обращения: 11.12.2024). Gorlanov Е.S., Leontev L.I. Directions in the technological development of aluminium pots. Journal of Mining Institute. 2024;266:246–259. Available at: https://pmi.spmi.ru/pmi/article/view/16291 (accessed: 11.12.2024).

16. Литвинова Т.Е., Герасёв С.А. Поведение фосфата церия (III) в карбонатно-щелочной среде. Записки Горного института. 2024:1–8. Режим доступа: https://pmi.spmi.ru/pmi/article/view/16416 (дата обращения: 18.11.2024). Litvinova T.E., Gerasev S.A. Behaviour of cerium (III) phosphate in a carbonate-alkaline medium. Journal of Mining Institute. 2024:1–8. Available at: https://pmi.spmi.ru/pmi/article/view/16416 (accessed: 18.11.2024).

17. Safiullin R., Epishkin A., Safiullin R., Haotian T. Method of forming an integrated automated control system for intelligent objects. In: Ceur workshop proceedings: Proceedings of the 2nd International Scientific and Practical Conference “Information Technologies and Intelligent Decision Making Systems” (ITIDMS-II-2021). Aachen, Germany; 2021, pp. 17–26.

18. Фещенко Р.Ю., Ерохина О.О., Литаврин И.О., Рябошук С.В. Повышение окислительной стойкости графитированных электродов дуговых печей. Черные металлы. 2023;(7):31–36. https://doi.org/10.17580/chm.2023.07.03 Feshchenko R.Yu., Erokhina O.O., Litavrin I.O., Ryaboshuk S.V. Improvement of oxidation resistance of arc furnace graphite electrodes. Chernye Metally. 2023;(7):31–36. (In Russ.) https://doi.org/10.17580/chm.2023.07.03

19. Поваров В.Г., Ефимов И.И. Применение модели UNIFAC в расчете физико-химических свойств экотоксикантов для технологических и экоаналитических целей. Записки Горного института. 2023;260:238–247. https://doi.org/10.31897/PMI.2023.41 Povarov V.G., Efimov I.I. Use of the UNIFAC model in the calculation of physicochemical properties of ecotoxicants for technological and ecoanalytical purposes. Journal of Mining Institute. 2023;260:238–247. https://doi.org/10.31897/PMI.2023.41

20. Гоголинский К.В., Ивкин А.Е., Алехнович В.В., Васильев А.Ю., Тюрнина А.Е., Васильев А.С. Оценка показателей точности определения толщины покрытий методом шарового истирания. Заводская лаборатория. Диагностика материалов. 2020;86(7):39–44. https://doi.org/10.26896/1028-6861-2020-86-7-39-44 Gogolinsky K.V., Ivkin A.E., Alekhnovich V.V., Vasiliev A.Yu., Tyurnina A.E., Vasiliev A.S. Evaluation of the accuracy indicators in determination of the coating thickness by crater grinding method. Industrial Laboratory. Diagnostics of Materials. 2020;86(7):39–44. (In Russ.) https://doi.org/10.26896/1028-6861-2020-86-7-39-44