О применении экспертно-статистического метода при оценке вероятности аварий и отказов работы смесительно-зарядных машин

- Морозова Т.С.

ООО «АЗОТТЕХ», г. Москва, Российская Федерация

Горная Промышленность №4 / 2020 стр. 86-91

![]() Аннотация: Проектирование смесительно-зарядных машин подразумевает под собой комплекс работ, включающий анализ рисков и расчет вероятностей возникновения неисправностей и аварий, чтобы обеспечить безопасность эксплуатации и долговечность изделия на протяжении всего жизненного цикла. Экспертно-статистический метод оценки вероятности возникновения аварий и отказов помогает заранее предусмотреть средства защиты и контроля на «слабых» узлах технологической линии производства взрывчатых веществ в смесительно-зарядных машинах. В статье приведен алгоритм расчета вероятностей аварий и отказов в зависимости от наработки взрывчатого вещества и от вида неисправности. По данному расчету были вычислены вероятности неисправности, отказа и аварии СЗМ, эксплуатирующихся компанией на протяжении 10 лет. Выявлены основные факторы, влияющие на отказ оборудования, и проведен анализ показателей безотказности, предусматривающий характер изменений появления того или иного дефекта. В статье также приведены основные сценарии возникновения неисправностей и аварий и методы их устранения.

Аннотация: Проектирование смесительно-зарядных машин подразумевает под собой комплекс работ, включающий анализ рисков и расчет вероятностей возникновения неисправностей и аварий, чтобы обеспечить безопасность эксплуатации и долговечность изделия на протяжении всего жизненного цикла. Экспертно-статистический метод оценки вероятности возникновения аварий и отказов помогает заранее предусмотреть средства защиты и контроля на «слабых» узлах технологической линии производства взрывчатых веществ в смесительно-зарядных машинах. В статье приведен алгоритм расчета вероятностей аварий и отказов в зависимости от наработки взрывчатого вещества и от вида неисправности. По данному расчету были вычислены вероятности неисправности, отказа и аварии СЗМ, эксплуатирующихся компанией на протяжении 10 лет. Выявлены основные факторы, влияющие на отказ оборудования, и проведен анализ показателей безотказности, предусматривающий характер изменений появления того или иного дефекта. В статье также приведены основные сценарии возникновения неисправностей и аварий и методы их устранения.

Ключевые слова: взрывчатое вещество, смесительно-зарядная машина, оценка рисков, анализ рисков, вероятность отказов, неисправность, авария, отказ, экспертно-статистический метод, показатели безотказности, сервисное обслуживание, качество сырьевых материалов

Для цитирования: Морозова Т.С. О применении экспертно-статистического метода при оценке вероятности аварий и отказов работы смесительно-зарядных машин. Горная промышленность. 2020;(4):86–91. DOI: 10.30686/1609-9192-2020-4-86-91.

Информация о статье

Поступила в редакцию: 23.07.2020

Поступила после рецензирования: 29.07.2020

Принята к публикации: 31.07.2020

Информация об авторе

Морозова Татьяна Сергеевна – технический писатель, ООО «АЗОТТЕХ», г. Москва, Российская Федерация, e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Введение

Одними из основных задач проведения буровзрывных работ являются совершенствование механизации заряжания взрывчатых веществ (ВВ) в скважины и применение различных рецептур ВВ. В настоящее время используется специальная техника, которая позволяет доставлять компоненты ВВ к месту проведения взрыва, смешивать эти компоненты по определенной рецептуре и заряжать полученное ВВ в скважину. Компания ООО «АЗОТТЕХ» более 10 лет занимается производством смесительно-зарядных машин (СЗМ), которые являются востребованной техникой на открытых горных работах. Российский рынок смесительно-зарядной техники начал развиваться сравнительно недавно, соответственно, спрос на такой тип оборудования увеличил долю производства и создал конкурирующие предприятия в данной отрасли. Современные возможности позволяют совершенствовать СЗМ, поэтому компания ООО «АЗОТТЕХ» не стоит на месте: создает новые типы машин, модернизирует технологию производства ВВ, использует прогрессивные средства автоматизации и контроля, проводит сервисное и техническое обслуживание работающих СЗМ, улучшает аспекты, на которых обычно делают акцент заказчики, а именно срок службы, будущие эксплуатационные издержки и потери при ремонтном простое оборудования [1]. Таким образом, компания получает не только эффективное и рентабельное оборудование, но и качественное ВВ, изготавливаемое в данных машинах.

Введение машин в эксплуатацию подразумевает под собой несколько этапов подготовки, включающих анализ рисков и экспертное заключение по безопасности оборудования, а также заводские и приемо-сдаточные испытания. Целью данной статьи являются выбор основных методов подхода при оценке вероятности аварий и отказов работы СЗМ и применение одного из методов при анализе рисков СЗМ.

Смесительно-зарядная машина: характеристика и основные показатели неполадок

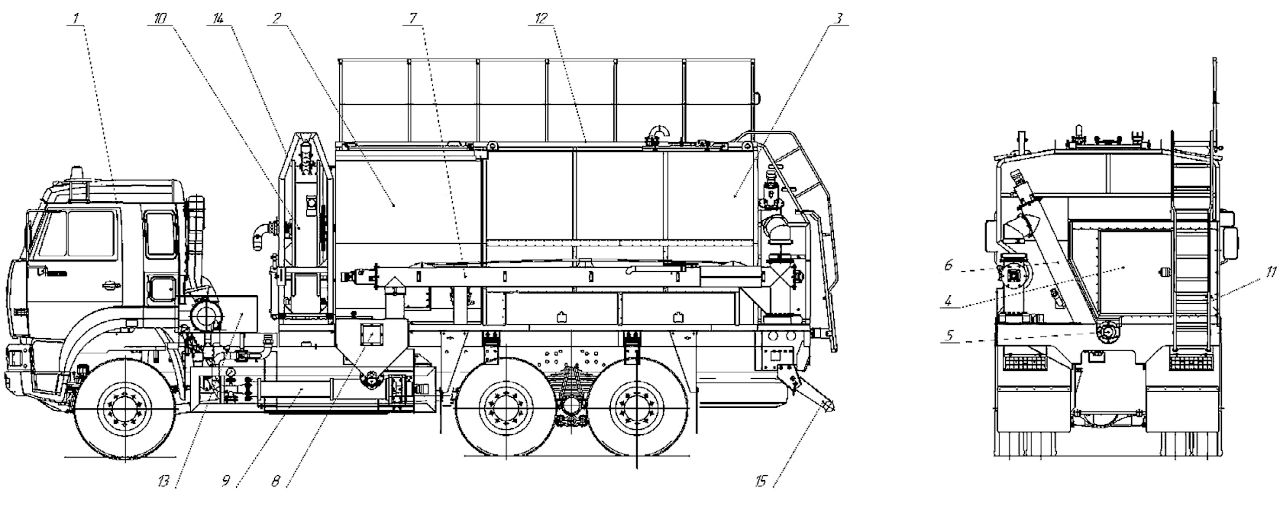

Смесительно-зарядная машина представляет собой специальное навесное оборудование с гидравлическим приводом исполнительных механизмов и электронно-гидравлической системой управления, смонтированное на шасси грузового автомобиля (рис. 1), допущенного Ростехнадзором РФ к постоянному применению по ДОПОГ.

- Рис. 1 Смесительно-зарядная машина 1 – шасси автомобиля КАМАЗ, 2 – бункер ЭМ, 3 – бункер АС, 4 – емкость ГГД и ЭГ, 5 – донный шнек, 6 – наклонный шнек, 7 – смесительный боковой шнек, 8 – приемная воронка, 9 – винтовой насос, 10 – барабан разгрузочного шланга, 11 – лестница, 12 – площадка для обслуживания, 13 – гидрораспределитель, 14 – стрела барабана, 15 – защитный бампер Примечание: баки ДТ и воды условно не обозначены, но располагаются с левой стороны навесной установки под бункерами ЭМ и АС

- Fig. 1 Mixing and charging machine 1 – KAMAZ truck, 2 – emulsion tank, 3 – ammonia nitrate tank, 4 – gas-generating agent tank, 5 – bottom auger, 6 – inclined auger, 7 – mixing lateral auger, 8 – receiving hopper, 9 – screw pump, 10 – discharge hose drum, 11 – ladder, 12 – service platform, 13 – hydraulic control valve, 14 – drum boom, 15 – protective bumper

СЗМ предназначена для раздельной транспортировки к местам производства взрывных работ невзрывчатых компонентов, изготовления из них взрывчатых веществ и механизированного заряжания буровых скважин взрывчатыми веществами при проведении взрывных работ на месторождениях, а также при разработке полезных ископаемых открытым способом. В статье [2] предложенная конструкция навесного оборудования рассматривается в качестве примера для оценки вероятности аварий и отказов работы, после чего полученные данные будут использоваться при анализе рисков и составлении статистики технического состоянии оборудования. На техническое состояние [3] оборудования влияют различные факторы (производственные, эксплуатационные, окружающая среда и т.д.), которые приводят к изменению эксплуатационных свойств. Чтобы проанализировать основные показатели неполадок, систематизировать их и показать статистику, был выбран экспертно-статистический метод оценки. Для данного способа были использованы случаи аварий и отказов при работе с оборудованием компании ООО «АЗОТТЕХ», собраны акты ремонтных работ и выявлены основные причины ухудшения технического состояния. Для корректной оценки также был проведен обзор случившихся аварий в нашей стране1 и за рубежом2 [4]. Таким образом, выделены основные факторы, приводящие к опасным ситуациям:

• климатические: низкая температура окружающей среды;

• повышенные продольные, поперечные нагрузки и изгибающие моменты при движении СЗМ по заряжаемому блоку;

• отказ оборудования: поломка насосов, датчиков, элементов гидросистемы;

• качество сырья: «хрупкая» селитра, эмульсия высокой вязкости, разрушаемая эмульсия, с высокой степенью кристаллизации и т.д.

• токсические, физические и другие опасные факторы производственной среды.

Данные причины были выбраны как самые опасные, нарушающие эксплуатацию или наносящие вред всему технологическому процессу.

Для работы с определением вероятности неисправности, отказа или аварии введем и обозначим эти понятия: Неисправность – состояние машины, не соответствующее требованиям технической документации, при котором СЗМ может оставаться работоспособной в случае устранения неисправности, либо приводящее к отказу или аварии.

Отказ – нарушение работоспособности СЗМ и отклонение от заявленных технических характеристик, при котором происходит сбой технологической линии, и система перестает выполнять полностью или частично свои функции.

Авария – разрушение СЗМ или отдельных узлов машины, не сопровождающееся гибелью людей либо причиняющее небольшой вред здоровью, при котором восстановление технических средств невозможно или экономически нецелесообразно.

Алгоритм оценок вероятностей неисправности, отказа и аварии оборудования

Вероятность отказа из-за неисправности оборудования, установленного на СЗМ, зависит от многих факторов, например, от износа уплотнений, заклинивания золотника управляющего гидрораспределителя, засоренности фильтров, неисправности в цепи управления датчика потока, от повреждения изоляции и т.д. Чтобы определить численное значение вероятности неисправности, которая приводит к отказу или аварии, воспользуемся алгоритмом вычисления Pz (z = 1,2,…Z) – вероятности неисправности, где z – интервал наработки СЗМ, но для начала вычислим показатели безотказной работы [5].

Количество эксплуатируемых машин с универсальным бункером эмульсии [2] N0 = 10 шт. В течение суммарной наработки Σh = 30 000 т ВВ по каждой машине с учетом периодического технического обслуживания выделили суммарное количество отказавших машин Σn = 4. Интервал наработки выбран h = 10 000 т, при этом количество отказавших (n(h)) по каждому участку составило: 0, 1, 3 шт. Так как в первые 10 000 т наработки ВВ никаких аварий и отказов не было, расчет интервала начинаем с 10 000 т до 30 000 т ВВ с периодичностью h = 5 000 т ВВ. Количество отказавших машин (n(h)) по каждому участку составило: 1, 0, 2, 1 шт. Алгоритм вычислений показателей безотказной работы:

(1) ![]() – вероятность безотказной работы в интервале наработки;

– вероятность безотказной работы в интервале наработки;

(2) ![]() – вероятность отказа в интервале наработки;

– вероятность отказа в интервале наработки;

(3)  – частота отказов в интервале наработки;

– частота отказов в интервале наработки;

(4)  – интенсивность отказов в интервале наработки, где

– интенсивность отказов в интервале наработки, где ![]() – среднее количество работоспособных СЗМ, Ni – количество исправных машин в интервале наработки.

– среднее количество работоспособных СЗМ, Ni – количество исправных машин в интервале наработки.

После определения показателей безотказной работы рассмотрим алгоритм вычисления значений вероятности Pz конкретного вида неисправности СЗМ (Кzn) с последующим отказом или аварией Кzn (n =1, 2, …, N, n – номер вида отказа или аварии, N – общее число рассматриваемых видов отказов или аварий) в каждом интервале наработки СЗМ с дальнейшим определением:

– сценария возникновения аварийных ситуаций Sm, где m – номер рассматриваемого сценария от 1 до M, а M – общее число сценариев;

– вероятности аварий СЗМ P(Кzn) вида Кzn в интервале наработки.

Вероятность неисправности Pz может быть вычислена по формуле Бернулли [6] или может быть определена экспертно-статистическим методом, в котором учитываются мнения экспертов в данной области, знающих статистику по аварийности СЗМ или ремонтным состояниям основных узлов.

Количество сценариев определяется исходя из выбора основных неисправностей, каждому из которых присваивается степень риска с максимальным (наивысшая степень риска) значением 1. При выборе того или иного сценария эксперт оценивает вероятность его возникновения, и создается общая таблица оценок с использованием коэффициента конкордации или согласованности [6]:

![]() , где Sj – выбранный экспертом сценарий, J – количество экспертов, М – общее число сценариев.

, где Sj – выбранный экспертом сценарий, J – количество экспертов, М – общее число сценариев.

Коэффициент конкордации варьируется от 0 до 1, где 0 – полная несогласованность оценок, 1 – полная согласованность экспертов, а минимально допустимый удовлетворительный уровень согласованности считается принятым при W = 0,6…0,7. При низком уровне согласованности мнения экспертов пересматриваются и назначаются новые оценки того или иного сценария неисправности. Для расчета вероятности аварий P(Кzn) воспользуемся формулой Бернулли [6], которая позволит ее определить за весь период работы с учетом имеющихся данных отказавших машин:

(6) ![]() , где n – количество отказов/ аварий, l – количество одного вида неисправности, например, механические повреждения и разрушение конструкции, Pz – вероятность отказа, приводящая к аварии, а Qz – вероятность исправного состояния.

, где n – количество отказов/ аварий, l – количество одного вида неисправности, например, механические повреждения и разрушение конструкции, Pz – вероятность отказа, приводящая к аварии, а Qz – вероятность исправного состояния.

Распределение полной вероятности аварии/отказа работы СЗМ вида неисправности Кzn в определенном периоде наработки может быть рассчитано по формуле Байеса, которая показывает вероятность возникновения аварии:

(7) ![]() , где Pz – вероятность неисправности, P(Кzn) – вероятность возникновения аварии, n – общее число рассматриваемых видов отказов или аварий.

, где Pz – вероятность неисправности, P(Кzn) – вероятность возникновения аварии, n – общее число рассматриваемых видов отказов или аварий.

Расчет вероятности отказов СЗМ

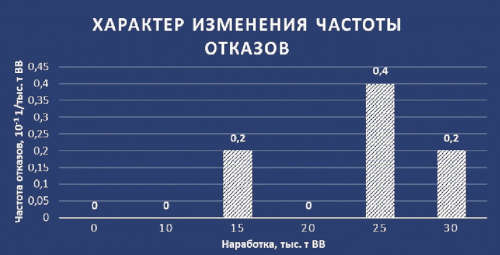

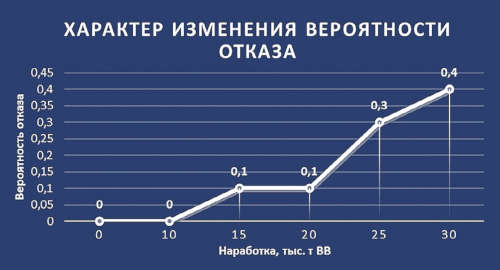

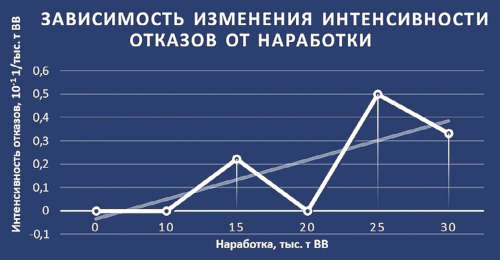

Основные значения показателей приведены в табл. 1, а характеры изменений показателей от наработки СЗМ представлены на рис. 2.

- Таблица 1 Результаты расчета показателей безотказности

- Table 1 Results of failure rate calculation

- Рис. 2 Характер изменения показателей безотказности в зависимости от наработки взрывчатого вещества

- Fig. 2 Patterns of failure rate changes depending on accumulated production volumes of explosives

Вероятность безотказной работы оборудования СЗМ до 10 000 т равна 1, что говорит о качественной сборке узлов, периодическом техническом обслуживании и соблюдении всех правил техники безопасности при работе с опасным веществом. Отметим, что вероятность отказа оборудования в первые 10 000 т возможна из-за некачественного сырья ВВ, но сделаем оговорку, что данный случай не будет рассматривается в этот период, так как влияние качества сырья в первые часы наработки больше, чем выход из строя отдельного узла оборудования или климатические условия, или же другие опасные факторы производственной среды, влияющие на работу СЗМ, но данная причина будет учитываться после 10 000 т наработки, чтобы провести объективное сравнение с другими видами неисправностей и отказов. Первые отказы оборудования возможны в период 10–15 тыс. т наработки взрывчатого вещества, которые могут привести к поломке и аварии, если не соблюдать все регламентированные меры устранения отказов, описанные в технической документации. Вероятность отказа при наработке – 25–30 тыс. т ВВ составила около 40%. Данная наработка – 30 тыс. т ВВ соответствует предельному состоянию работы машины, при котором необходимо проводить техническое обслуживание, включающее ремонт и замену основных узлов.

- Таблица 2 Результаты определения вероятностей

- Table 2 Results of probability assessment

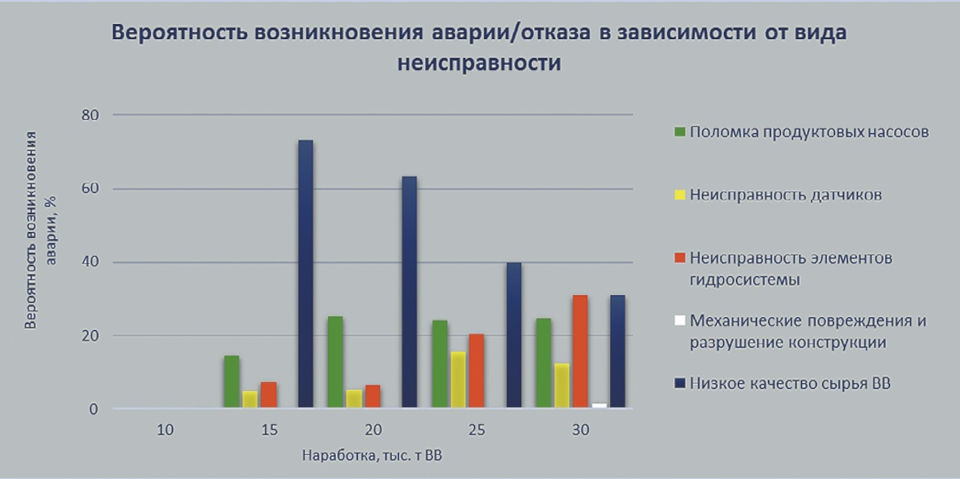

Табл. 2 заполняется исходя из следующих соображений: вероятность неисправностей в зависимости от наработки растет, поэтому значения этой вероятности могут быть оценены относительно статистики поломок основных узлов и ремонтных работ, а также с учетом опыта экспертов, дающих оценку вероятности возникновения той или иной неисправности в определенный период наработки. Вероятность аварий рассчитана по формуле (6). Основная статистика вероятности возникновения аварии в зависимости от вида неисправности представлена на рис. 3.

- Рис. 3 Вероятность возникновения аварии/отказа в зависимости от вида неисправности в разные периоды наработки

- Fig. 3 Probability of accident/ breakdown depending on the type of failure in different operating periods

Экспертно-статистический метод оценки возникновения неисправностей и анализ рисков

Команда экспертов, состоящая из 4–5 человек, рассматривает все возникшие аварии и создает сценарии возникновения тех или иных вариантов неисправностей. После чего каждый из экспертов присваивает соответствующий рейтинг степени риска, и по формуле (5) высчитывается коэффициент согласованности, который показывает вероятность возникновения аварии в соответствии с выбранным сценарием. Данный подход применяется в анализе рисков и помогает составить методы устранения неисправностей, которые включаются в один из разделов технической документации на смесительно-зарядную машину. Кроме этой методики специалисты используют Руководство по безопасности «Методические основы по проведению анализа опасностей и оценки риска аварий на опасных производственных объектах», а также руководствуются ГОСТ Р 51344-99 «Безопасность машин. Принципы оценки и определения риска».

- Таблица 3 Сценарии неисправностей и методы их устранения Результаты расчета показателей безотказности

- Table 3 Failure scenarios and troubleshooting procedures

Основные факторы риска, приводящие к неисправностям оборудования, представлены в табл. 3, в которой также отображены сценарии возникновения аварий и установлен приоритет, определенный в ходе идентификации опасностей: высокий (3) – представляющий опасность для здоровья человека, при непосредственной работе с окислителем, нефтепродуктом и готовым ВВ; средней опасности (2) – отказ оборудования; низкой опасности (1) – факторы, связанные с окружающей средой.

Заключение

Проведение экспертно-статистического метода оценки риска возникновения аварий и отказов и расчет вероятности неисправностей помогают предусмотреть различные методы контроля и обеспечить безопасность и эффективность работы на всем сроке службы СЗМ. В ходе расчета было выяснено, что основными вероятностями возникновения аварии или отказа оборудования являются использование некачественного сырьевого материала, неисправность датчиков и элементов гидросистемы. Для устранения возникновения данных неисправностей компания ООО«АЗОТТЕХ» использует качественное оборудование в составе технологических линий, проводит анализ и оценку качества исходных компонентов ВВ, предлагает использование своих марок и своей рецептуры ВВ для исключения неисправностей связанных с этим фактором, описывает методы технического обслуживания в Руководстве по эксплуатации, чтобы обеспечить долгосрочное использование СЗМ, предусматривает комплект ЗИП и полное сопровождение в вопросах по эксплуатации систем. Данный расчет позволяет предусмотреть издержки по ремонту выявленных неисправностей и уже на этапе проекта рассмотреть различные варианты комплектующего оборудования, удовлетворяющего требованиям безопасной работы, а также усиления контроля за основными узлами, которые при расчете показали высокую вероятность отказа. Также при расчете учитывалась наработка по количеству ВВ. Уделяя внимание этому моменту, можно предусмотреть варианты технического обслуживания при высоких показателях наработки, которые помогут бережно использовать комплектующее оборудование и не доводить состояние машины до критического. Для более качественной оценки возможно проведение расчета с использованием других формул и другой выборки, так как данный метод применялся для оценки вероятности неисправностей и аварий с ограниченным числом неисправных машин компании ООО «АЗОТТЕХ», что говорит о качестве производимой продукции и подготовке к использованию на опасных производственных объектах.

ООО «АЗОТТЕХ» на основе комплексного подхода к изготовлению оборудования проводит ряд мероприятий, включающий данный метод оценки, гарантирующих соответствие СЗМ технической документации при соблюдении условий хранения и эксплуатации, а также в течение гарантийного срока, который оговаривается с заказчиком, безвозмездно проводит устранение дефектов, если они не являются следствием неправильного использования оборудования. В компании работает команда экспертов, делающая свою работу грамотно и эффективно. Мы сопровождаем каждую машину в течение всего жизненного цикла изделия, включая сервисное обслуживание в постгарантийный период, при мелком, текущем и капитальном ремонтах.

Список литературы

1. ООО «АЗОТТЕХ»: оценка стоимости владения смесительно-зарядной техникой. Горная промышленность. 2019;(5):82–84. Режим доступа: https://mining-media.ru/ru/article/burovoe/15187-ooo-azottekh-otsenka-stoimosti-vladeniya-smesitelno-zaryadnoj-tekhnikoj

2. Дудник Г.А., Радьков В.В., Тихонов В.А. Смесительно-зарядная машина с универсальным бункером эмульсионной матрицы. Горный информационно-аналитический бюллетень (научно-технический журнал). 2012;(S2):228–234. Режим доступа: https://elibrary.ru/item.asp?id=21571760

3. Квагинидзе В.С., Петров В.Ф., Корецкий В.Б. Эксплуатация карьерного оборудования. М.: Мир горной книги; 2007.

4. Due-Hansen M.E., Dullum O. Review and analysis of explosion accident in Drevja, Norway: A consequence of fire in a mobile explosives manufacturing unit (MEMU) carrying precursors for the on-site production of bulk explosives. Safety Science. 2017;96:33–40. DOI: 10.1016/j.ssci.2017.03.003.

5. Климов А.М., Брянкин К.В. Надежность технологического оборудования. 2-е изд. Тамбов: Изд-во Тамбов. гос. техн. ун-та, 2008. Режим доступа: https://tstu.ru/book/elib/pdf/2008/klimov-l.pdf

6. Кобзарь А.И. Прикладная математическая статистика. Для инженеров и научных работников. М.: ФИЗМАТЛИТ; 2006.